某钢厂连铸浊环水系统含氟废水的处理

张丹丹

(辽宁博创环保技术有限公司,辽宁 沈阳 110179)

水中氟离子含量过高会对人体造成严重的危害,发生中毒现象,如恶心、呕吐、腹泻、腹痛,严重甚至破坏人体正常代谢,发生骨质硬化,对心肌、骨骼肌均有损害[1],因此国家工业废水排放标准对氟离子的质量分数有明确的规定,不能超过10 mg·L-1。

1 工程概况

某钢厂现有的连铸浊环水系统排水中含有大量的氟离子,质量分数在250 mg·L-1左右,为满足下游污水处理厂的接收要求,计划建设一套处理能力为50 m3·h-1含氟废水处理设施,处理后确保废水中的氟离子质量浓度从 250 mg·L-1降至 10 mg·L-1以下。

2 工艺设计

2.1 工艺流程设计

高质量浓度含氟废水一般所采用的处理方法为钙盐沉淀法,即向废水中投放石灰,使氟离子与钙离子发生反应继而生成氟化钙沉淀进行去除,此方法简单,处理方便,但是处理后的废水很难达到排放要求,同时泥渣沉降缓慢且脱水困难,因此在实际应用中效果不理想[2]。

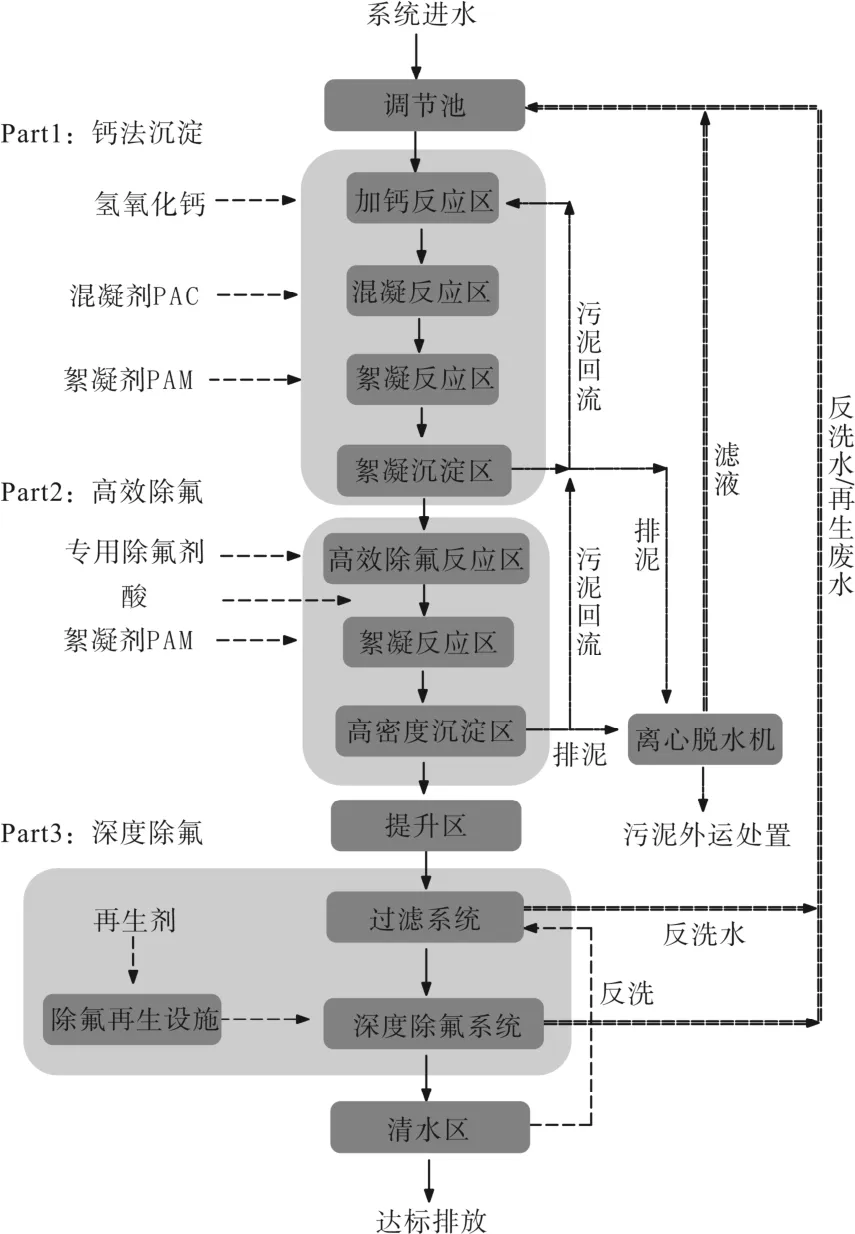

鉴于以上原因,本项目为保证出水水质达标,在实施前即结合了大量的实验数据并参考了同行业的工程经验,顺利通过中试后应用于工程实践,总结出一套针对高质量浓度含氟废水的处理工艺,工艺流程见图1。

图1 工艺流程图

2.2 工艺流程说明

本系统利用氟离子的化学反应特性和氟化钙的沉降特点应用了“钙法沉淀+高效除氟系统+深度除氟系统”的组合工艺[3-4],较好地解决了高质量浓度氟离子的去除难题,从而达到工业废水氟离子的排放标准。具体措施如下:

1)废水通过提升泵从原系统内按50 m3·h-1流量打入调节池内,泵出口设有流量计,便于流量的计量,在调节池内,经过6 h均质均量后,由调节池提升泵提升进入第一阶段反应池内,进行除氟反应。

2)第一阶段反应采用钙法沉淀原理,利用熟石灰同氟离子发生的化学反应[5],生成难溶于水的氟化钙沉淀,可有效去除氟离子80%以上,同时生成一定量的沉淀物絮凝所需的晶种,为下一阶段絮凝反应及固液分离打下了良好的基础。

3)向反应池投加絮凝剂PAC和助凝剂PAM[6],通过其自身的吸附架桥作用和前段所形成晶种的聚合作用,促使溶液中氟化钙沉淀形成颗粒较大的絮凝体,以达到提高沉降速度的目的。

4)反应后进入絮凝沉淀区,沉淀池内设置刮泥装置,前段产生的污泥在此进行沉淀,泥斗内的污泥一部分回流至反应池前端继续参与反应,一部分通过泵提升至脱水系统。

5)第一阶段由于石灰乳的溶解度有限,导致化学反应所需的钙离子不足,因此第一阶段反应氟离子的去除不彻底,尚不能达到指标排放要求,因此进入第二反应阶段,高效除氟段,在本阶段反应中通过自动加药装置向反应池内投加高效除氟剂,除氟剂中的有效组分具有高正电荷密度、中聚合度等特点,其羟基位点可与废水中的氟离子快速络合形成稳定的配合物,同时因正电荷密度较低,加速配合物聚集沉淀,实现游离态氟向颗粒态氟的转化。

6)由于第一阶段石灰的投加,废水溶液呈碱性,pH值大约在12左右,因此需投加酸进行pH值调节[7],本项目采用的是硫酸进行调节,加酸后,pH调节至 9左右,再向反应池内加入一定量的助凝剂PAM,经过高分子絮凝剂搭桥、捕捉作用,可快速达到泥水分离、废水除氟的目的,此阶段反应充分彻底。

7)废水第二阶段加药反应后进入高密度沉淀区进行泥水分离,高密度沉淀池是集良好的机械混合、絮凝、快速澄清功能为一体的高效分离设施,高密度沉淀池的特点包括:表面负荷高、占地面积小;排泥浓度高、出水悬浮物含量低;特制的斜管沉淀设施加速污泥沉降,特制的刮泥系统进行高效除泥;污泥回流泵将部分未反应完全的药剂回流到前端,充分利用污泥中未参加反应的药剂继续参与反应,因此药剂的投加量可节省10%~30%左右。

8)废水经提升区进入到第三阶段,即深度除氟阶段,该阶段先经过滤系统对废水中的悬浮物 SS进行有效的去除,以此避免影响后续阶段的反应效果,过滤系统采用PLC自动控制,当进与出水压差大于0.05 MPa时,即启动自动反洗功能,免去人工监控及人工操作的麻烦,反洗产生的废水回流至调节池。

9)由于前端系统有效运行,废水至此进入低质量浓度处理工艺,氟离子通过与改性除氟滤料进行深度离子交换反应[8],氟离子吸附在比表面积较大的滤料上,进一步降低废水中的氟离子质量浓度[9],经过此阶段处理后的废水确保出水的氟离子质量浓度稳定在10 mg·L-1以下,达到废水排放要求。

随着除氟滤料所吸附氟离子的不断增加,滤料的截污能力不断下降,废水中的氟离子质量浓度逐渐接近临界值,此时除氟单元进入再生状态,系统启动自动反洗再生装置,再生产生的废水回流至调节池。

10)系统产生污泥的阶段分别为絮凝沉淀阶段和高密沉淀阶段,除去一部分回流至反应池前端继续参与反应外[10],剩余污泥排入浓缩池后进行重力沉降浓缩,浓缩后含水率从 99%降至 96%~97%,之后进入污泥脱水机进行处理,本项目采用离心脱水机,可24 h连续运行,且人工劳动强度较小。脱水后的污泥外运处置,污泥脱水机产生的废液返回至调节池。

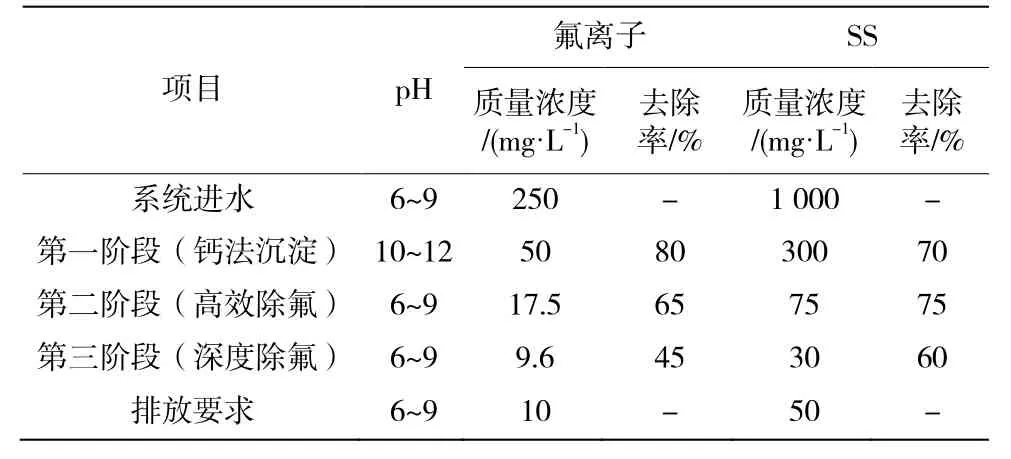

2.3 各工艺段处理效果预测

废水按上述流程经过各处理单元后,每个阶段的去除率预测结果如表1所示,最终可达到排放标准。

表1 去除率效果预测

3 主要用电设备清单及电力负荷

对主要用电设备及电力负荷进行汇总,结果如表2所示。

表2 主要用电设备清单及电力负荷

4 运行成本分析

4.1 电费

系统总装机功率为 172.29 kW,运行功率为128.52 kW,运行能耗约为 1637.72 (kW·h) ·d-1。电费按每千瓦时0.8元计,折合每吨水电费:

4.2 药剂费

4.2.1 氢氧化钙

待消耗氟离子量为 200 mg·L-1,氢氧化钙质量浓度经计算为 800 mg·L-1,即 40 kg·h-1,配置成 10%质量分数氢氧化钙溶液,按目前进水量计算加药流量为 400 L·h-1。

氢氧化钙固体每吨单价 800元,加药量800 mg·L-1,则氢氧化钙加药费为每吨水0.64元。

4.2.2 PAC

根据工程实践,PAC投加量为500 mg·L-1,即为10 kg·h-1,配置成10%质量分数溶液;PAC溶液投加量为 250 L·h-1,单价每吨 2 000元,加药量500 mg·L-1,则PAC加药费每吨水1.0元。

4.2.3 PAM

根据工程实践,PAM投加量为5 mg·L-1,即为0.25 kg·h-1,配置成0.1%质量分数溶液;PAM溶液投加量为 250 L·h-1,单价每吨 12 000元,加药量5 mg·L-1,则PAM加药费为每吨水0.06元。

4.2.4 除氟剂

根据工程实践,除氟剂投加量为 200 mg·L-1,即10 kg·h-1。配置成30%质量分数溶液,按目前进水量算加药流量为 40 L·h-1,除氟剂固体单价每吨3 000元,加药量200 mg·L-1,则氯化钙加药费为每吨水0.6元。

4.2.5 硫酸

根据碱性药剂投加量计算,废水pH回调成本预计为每吨水0.15元。

4.2.6 药剂费合计

折合每吨水药剂费:

4.3 人工费

本系统运行人员按6人计算(3班2倒),折合每吨水人工费E3为0.67元。

4.4 总运行费用

上述费用核算总运行费用:

5 结束语

随着环境承载力的降低,国家对氟化物的排放监控越来越严格,对于现有单一的除氟技术很难实现对于高质量浓度含氟废水≤10 mg·L-1以下的排放标准,另一方面,目前的技术前期投资成本及后续的运行成本很高,一般企业很难承受,在此基础上,上述针对高质量浓度含氟废水的处理工艺较好结合了多级处理手段,并通过工程实践检验在废水达标的前提下,减少了前期的投资及后期的运行成本。