采用切削刃重构的刀具磨损视觉检测方法

叶祖坤,周军,秦超峰,林剑波,张诗怡,潘一,王禹林

(1.中国船舶集团有限公司第七○五研究所昆明分部,650106,昆明;2.南京理工大学机械工程学院,210094,南京)

高端机床作为工业母机,是核心件制造的基石[1]。刀具作为机床的“牙齿”,一旦发生磨损而未及时换刀[2-3],将严重影响加工质量,甚至导致零件报废,耽误生产进度[4-5]。为确保安全,避免此类灾难性刀具故障的发生,厂商只能在刀具远未到达使用寿命时就提前换刀,造成刀具大量浪费。因此,亟需对自动化加工车间中的刀具磨损状态进行高效、高精度监控[6-7]

目前,许多学者通过间接监测刀具加工过程中的切削力[8-9]、声发射[10-11]、功率/电流[12]、振动[13-14]等传感器信号的变化判断刀具是否磨损[15-16]。然而,基于传感器信号的监测方法受切削条件影响较大,当切削条件发生变化时,此方法将不再适用。一些学者利用机器视觉直接检测刀具表面状态,提取刀具破损信息。然而机器视觉检测法存在两大难点。一是缺乏一套面向数控加工环境的刀具损伤在机智能监测系统。陈晓波等发明了一种正交视觉检测系统[17],然而该系统需要将刀具从机床上拆卸下来,清洗后在实验室环境中进行离线检测,占用生产工时,检测效率极低。Hou等设计了刀具磨损在位监测系统[18],然而该检测系统没有考虑检测环境的自动清洁,在复杂恶劣的油污粉尘机加环境中应用受限。二是缺乏一种实现刀具破损信息高精识别的图像处理方法。Hou等采用纯最大类间方差法、均值迭代法及形态学操作处理刀具图像[18];Peng等采用区域生长法处理刀具图像[19];邓晓鹏等提出一种自适应区域生长法处理刀具图像[20];叶祖坤等提出一种局部阈值分割法处理刀具图像[21];秦国华等提出局部方差算法处理刀具图像[22];Zhang等通过列搜索找到损伤边界像素,最终获得刀具最大磨损宽度[23]。然而,以上视觉检测方法仅针对磨损擦伤类的刀具有效,对磨损缺失刀刃类的刀具无法有效检测,图1(a)所示为刀具磨损擦伤示意图,图1(b)为刀具磨损刀刃缺失示意图。目前对于磨损刀刃缺失的视觉检测方法,鲜有学者研究。Mook等采集新刀具与加工后的刀具图像,经过二值化后以两幅二值图像的差分结果作为刀具的磨损结果[24]。此类基于形状匹配的刀具破损检测需要采集新刀图像,并且保证新刀图像与磨损刀具图像采集环境一致,对采集系统要求较高,而在实际加工环境中难以保证两次采集刀具图像环境一致,检测准确率低,且需采集新刀图像,极大降低了检测效率,实用性较差。

因此,本文针对磨损缺失刀刃这一类最为典型且危害最大的刀具磨损,提出一种采用切削刃重构的刀具磨损视觉检测方法,旨在解决油污粉尘机加环境下刀具磨损图像采集困难的难题和难以从图像中分割提取刀具磨损缺失特征的难题,避免拆卸刀具进行离线检测和模板匹配的繁琐过程,实现油污粉尘机加环境下刀具磨损的视觉高精高效检测。

1 刀具磨损机器视觉检测系统

图2所示为具有镜头保护与清洁功能的集成式刀具磨损在机视觉检测系统组成示意图,主要由刀具图像在位采集装置、计算机图像处理模块、带喷嘴的橡胶软管、气动高压喷枪、气泵、水箱、水泵等组成。水清洗软管、水箱、水泵、气吹干软管、气动高压喷枪、空气压缩机等主要用于对刀具进行水清洗与气吹干,去除刀具上的污垢及铁屑,保证图像采集前,刀具表面处于清洁状态。刀具图像在机采集装置设置在数控加工设备切削位置一侧采集刀具磨损图像。计算机图像处理模块用于处理刀具磨损图像,提取刀具磨损信息。

刀具图像在机采集装置结构设计如图3所示,主要包括保护盒、伸缩翻转机构、拍照装置工作头。保护盒用于保护视觉系统,防止机床加工产生的油污粉尘直接喷溅在视觉系统上,其上设计有两个喷嘴,分别连接刀具水清洗软管与气吹干软管。伸缩翻转机构用于固定视觉系统并控制视觉系统采集刀具侧刃及底刃图像,其具有0°工作位置和90°工作位置,转角误差为±0.02°,如图4、图5所示。当处于90°工作位置时,视觉系统采集刀具底刃图像。当处于0°工作位置时,视觉系统采集刀具侧刃图像,采集侧刃时,需使主轴带着刀具旋转,对每个刃进行单独拍照,旋转角ω可根据下式确定

(1)

式中Z为刀具侧刃个数。

拍照装置工作头结构如图6所示,主要由相机、镜头、环形光源、环形气幕构成,其中相机与镜头主要用于采集图像,环形光源主要用于提供照明,环形气幕用于保护镜头,防止采集图像过程中机床内的油雾粉尘等污染镜头。

为进一步提高检测效率,本文还设计了变频检测法,即在刀具加工全寿命周期内,利用机床空闲时间进行视觉检测,根据每次实测的刀具破损量智能调节检测频率。图7所示为在机视觉检测系统工作流程示意图,主要包含刀具清洗,刀具图像采集、破损特征提取、破损量计算、破损程度判定等步骤。在系统检测前,需对刀具进行清洗吹干,去除刀具表面的油污粉尘,之后采集刀具图像,从图像中提取刀具破损特征。进一步地,根据提取的破损特征计算刀具破损量,并判定所检测的刀具破损量是否超出刀具损伤标准VB,若超过,则更换刀具,若没有,则智能调节检测频率,机床继续加工。

2 刀具破损机器视觉检测算法

2.1 刀具破损特征提取

图8所示为采用切削刃重构的刀具磨损缺失区域提取流程,主要包含数据点采集、刀具重构、图像差分3步;数据点采集是指采用Otsu法[18]对预处理后的刀具图像进行二值化操作,将刀具未磨损区域像素置为255,背景区域与磨损缺失区域像素置为0,图9(a)所示为二值化后的刀具图像。然后,进行Canny边缘检测,提取磨损刀具的轮廓边缘,并建立图像坐标系,如图9(b)所示。进而分别截取刀具图像中未磨损的上、下切削刃区域,如图9(c)、图9(d)所示。在Canny边缘检测图像中对截取的上、下切削刃区域进行像素扫描,获得l个切削刃像素点,第k个像素点坐标记为(xk,yk),其中1≤k≤l。扫描完成后将获取的未磨损切削刃坐标保存。

刀具重构是指在Canny边缘检测图像上分别对磨损缺失区域的上、下切削刃进行拟合重建,如图10(a)、图10(b)所示,拟合的直线可表示为

y=αx+β

(2)

(3)

(4)

(5)

式中:α为切削刃拟合直线的斜率;β为切削刃拟合直线的截距;(xk,yk)为切削刃像素点坐标。

所重建的切削刃的交点即为刀尖,刀尖坐标为

(6)

(7)

进而,基于拟合的切削刃,将图像中刀具区域的像素置为255,显示为白色,至此基于磨损的刀具图像完成了刀具重构,得到新刀图像,如图10(c)所示。

图像差分是利用重构后的新刀图像减去二值化后的磨损刀具图像,最终得到磨损区域。图11为通过切削刃重构方法提取的刀具磨损缺失区域。

2.2 刀具破损特征测量

从图像中获取的刀具磨损几何特征是以像素为单位的,需转化为实际尺寸。本文采用图14所示的标定板进行像素当量标定,标定后,图像中每一个像素所代表的实际尺寸可按下式计算得到

(8)

式中:D为标定板方形的实际边长;R为标定板中方形总个数;M为在图像中表示方形的像素个数;K为每个像素的实际尺寸。

获得像素的实际尺寸后,需对从图像中提取的刀具磨损特征进行列扫描,以获取图像中分别表示刀具磨损长度、最大磨损宽度、平均磨损宽度、磨损面积所用的像素个数,如图15所示。进而,将每个几个特征的像素个数与每个像素的实际尺寸K相乘,即可得到刀具的实际磨损量。根据上述原理,刀具的实际磨损量可按式(9)~(12)求得

Q=KNQ

(9)

W=KNW

(10)

(11)

S=K2NS

(12)

式中:NQ为图像中表示刀具磨损长度所用的像素个数;NW为图像中表示刀具磨损宽度所用的像素个数;NS为提取到的刀具磨损区域的全部像素个数。

3 刀具磨损机器视觉检测

3.1 实验设计

从加工现场选取了6把典型的不同磨损程度的立铣刀进行实地检测验证。首先利用显微镜测量磨损刀具的真实磨损量作为理论值,进而将本文系方法所检测的结果与显微镜检测结果进行对比。为进一步验证本文方法的优越性,利用目前已取得较好效果的Otsu法[18]、均值迭代法[18]、区域生长法[19]、Canny边缘检测法[22]、局部方差法[22]、自适应阈值法[25]等方法分别对6把刀具进行磨损检测,并将其检测结果与本文方法进行对比。图16为刀具磨损在机视觉检测系统实物图。该实物系统选用的工业相机为MV-CE100-30GM工业面阵相机,分辨率为3 840×2 748像素,像元尺寸为1.67 μm×1.67 μm,帧率为7帧/s;选用的镜头为MVL-HT-05-110远心镜头,放大倍率为0.5,景深为3 mm,光学畸变小于等于0.1%,像面尺寸为8.4 mm;选用的光源为白色环形光源,使用寿命为6 000~10 000 h。经标定,利用该套实物系统获取的图像K=3.339,即利用该套实物系统获取的图像,图像中每一个像素所代表的实际尺寸为3.339 μm×3.339 μm。

本文通过比较平均准确率评估各方法的检测效果,平均准确率可按下式计算

(13)

3.2 实验结果与分析

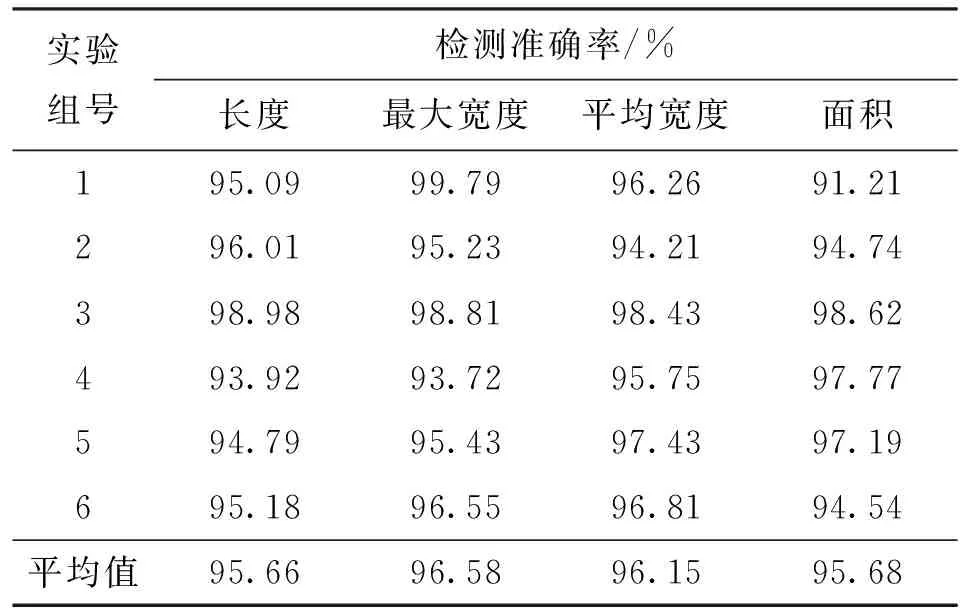

图17所示为本文所提的刀具磨损检测方法对多把不同磨损程度的刀具底刃进行磨损缺失区域提取的结果图,#1表示第一把刀具底刃,#2表示第2把刀具底刃,以此类推;图18所示为本文所提的刀具磨损检测方法对多把不同磨损程度的刀具侧刃进行磨损缺失区域提取的结果图,#1′表示第一把刀具侧刃,#2′表示第2把刀具侧刃,以此类推;图19为刀具底刃检测结果与显微镜检测结果的对比图,图20为刀具侧刃检测结果与显微镜检测结果的对比图;表1、表2分别为6把刀具底刃与侧刃磨损检测量化分析结果。从检测结果可看出:所提的刀具磨损在机视觉检测方法能够实现对刀具底刃与侧刃磨损的高精识别与测量,所测量的刀具磨损量和显微镜实测的刀具磨损量高度一致,对6把刀具进行检测,所测量的底刃磨损长度、最大磨损宽度、平均磨损宽度、磨损面积的平均准确率分别达98.27%、98.61%、98.08%、98.30%,所测量的侧刃磨损长度、最大磨损宽度、平均磨损宽度、磨损面积的平均准确率分别达95.66%、96.58%、96.15%、95.68%。侧刃识别效果略逊于底刃,经分析主要原因为采集侧刃的光照偏暗,侧刃结构复杂,呈螺纹状,易吸收光照,而底刃基本呈平面,易反射光照,在图像采集过程中,侧刃图像采集相比于底刃图像采集需要更强的光照条件才能保证较好的采集效果。

表1 采用切削刃重构的刀具底刃磨损检测准确率

表2 采用切削刃重构的刀具侧刃磨损检测准确率

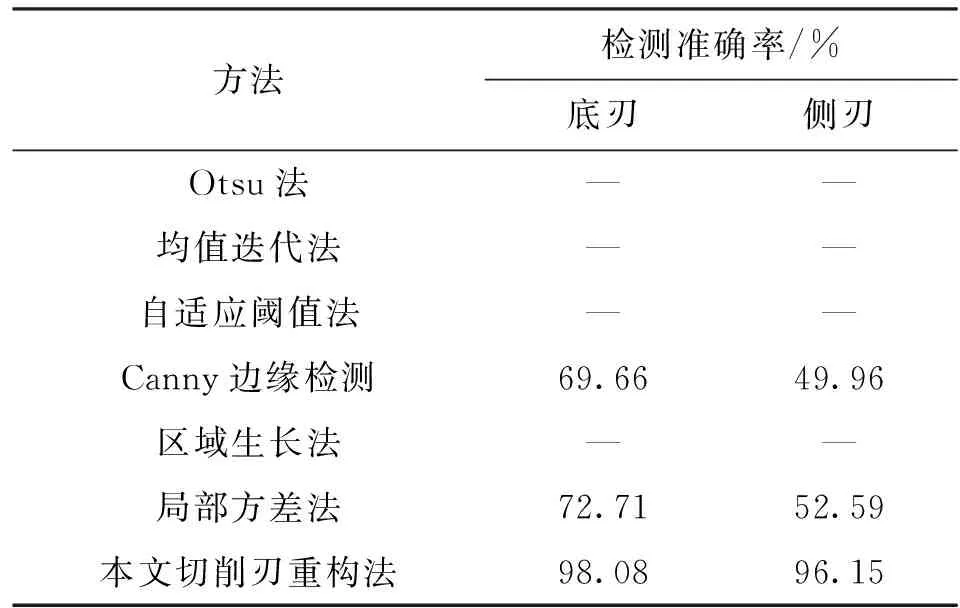

图21为不同视觉检测方法在实际加工环境中所识别的刀具底刃磨损效果。图22为不同视觉诊断方法在实际加工环境中所识别的刀具侧刃磨损效果。表3为各方法对刀具底刃、侧刃磨损进行诊断的量化分析结果对比。通过对比可知:在实际加工环境中,针对在机刀具磨损图像,Otsu法、均值迭代法、自适应阈值法、区域生长法均未能识别到刀具侧刃磨损信息;Canny边缘检测法、局部方差法仅能识别到部分损伤信息,检测平均准确率仅为45%~75%;所提的采用切削刃重构的刀具磨损视觉检测方法取得最好的诊断效果,对实际加工环境中刀具磨损检测平均准确率可达98%左右,与Canny边缘检测法、自适应阈值法等6种方法相比,平均检测准确率至少提升20%。

表3 不同方法对刀具磨损检测的平均准确率对比

4 结 论

刀具磨损检测对保证加工质量,提高生产效益,降低制造环境危害具有重要意义。文章提出了一种采用切削刃重构的刀具磨损视觉检测方法。首先,研制了一套具有镜头保护与清洁功能的集成式视觉检测系统,提出变频检测方案,实现了油污粉尘机加环境下刀具磨损图像的高质量采集;之后,设计刀具磨损缺失区域自动识别与提取的切削刃重构法,实现了刀具磨损缺失区域的自动识别与精确测量;最后,在实际加工环境下采集了刀具磨损图像,验证所提出的刀具磨损视觉检测方法的有效性。实验结果表明:文章所提的刀具磨损视觉检测方法对实际加工环境中刀具磨损检测平均准确率可达98%左右。与现有的刀具磨损检测系统以及现有已取得较好效果的Canny边缘检测法、自适应阈值法等6种方法相比,解决了油污粉尘机加环境下刀具磨损图像采集困难和从图像中提取刀具磨损缺失特征困难的两大难题,避免了拆卸刀具进行离线检测和模板匹配的繁琐过程,实现了油污粉尘机加环境下刀具磨损的在机高精高效检测,平均检测准确率至少提高20%,可为今后刀具磨损状态监测提供有效技术支持,且该系统和方法可有效推广至车削刀具,铣削刀具、钻削刀具等的磨损检测。在后续的研究中,将进一步研制一套刀具磨损在线预警子系统增加到整套检测系统中,使整套检测系统能够自主判断检测时机,进一步提高刀具磨损检测的智能化水平。