一种小型发动机进气畸变模拟装置的设计仿真分析*

卢予恩,李 博,王 雷

(1.中国飞行试验研究院 发动机所,陕西 西安 710089;

2.南京航空航天大学 能源与动力学院,江苏省航空动力系统重点实验室,江苏 南京 210016)

0 引 言

推进系统作为动力源,是飞机和巡航类导弹的重要组成部分。 推进系统中各部分的匹配性,尤其是进气道和发动机的相容性将直接决定着飞行器的性能。进气道处于整个推进系统的最前端,它与其后的发动机必须互相适应、互相匹配,才能保证整个推进系统的进一步匹配。 因此进/发匹配十分重要。 进/发匹配包括流量匹配和流场匹配,在流场匹配方面,近年来,由于对飞行器其他性能的要求,如为保持飞行器隐身性能、巡航导弹结构限制等,通常采取非常规的进气道构型,如大S 弯进气道,以及飞行过程中的大攻角、大侧滑状态,均会导致进气道出口流场品质变差,发动机进口截面(AIP)出现流场畸变从而影响发动机的稳定工作,因此在发动机装机前应进行进气畸变测试,以保障飞行安全。 常用的进气道和发动机的相容性试验方法是将发动机放置在高空试验台或地面试验台进行测试,并在发动机前面加装进气畸变发生器或畸变模拟装置,复现发动机在某一状态下的进气道出口流场特点,以便及时发现和解决问题。

大多数的流场畸变一般指流场总压畸变。 如果总压畸变不随时间变化,称为稳态总压畸变,常用DC60、DC90或Δ等畸变指标衡量畸变大小。 流场畸变的模拟有多种技术。 最早采用的是畸变模拟网技术[1],其流场紊流度较小,主要产生的是稳态总压畸变。 空气喷流畸变模拟器同样模拟的是稳态总压畸变,其通过喷射气流来形成不均匀流场。 随着超声速战斗机的发展,出现了紊流发生器技术,其主要模拟流场中的大振幅的不规则脉动。 畸变模拟板技术通过改变模拟板的形状、厚度、挖孔大小及分布,可以综合模拟畸变图谱、稳态、动态畸变流场,但是通用性不强,针对不同要求需要花费大量时间进行设计。 插板模拟技术利用插入流场中的实心板模拟稳态、动态畸变,但是不能对流场图谱进行模拟。

梁德旺等[2-3]用“双板结构”模拟板和“大板结构”模拟板分别成功模拟了高湍流度畸变流场以及某飞行器进气道出口大畸变流场;陈晓等[4-5]研究了变唇口加板或加杆的模拟技术,研究表明该技术不仅能模拟复杂的总压分布和稳态畸变指数,也能模拟动态畸变指数;叶巍等[7]则通过研究模拟板技术,提出了一种半经验、半数学的模拟方法。 这些方法都能够不同程度地实现畸变模拟的目的,但是不能实现实验过程中畸变值的可调。 余安远等[7]提出了一种用于进发匹配的畸变模拟板与紊流发生环组合畸变模拟技术,但是囿于当时条件限制,并没有开展数值模拟研究,设计工作主要依靠经验和试验选型,成本较高。

笔者以某型小发动机为研究对象,在文献[7]的基础上,设计了一种总压畸变值连续可调的畸变模拟装置,并利用CFD 技术对其进行了数值模拟研究,得出了一套能较为准确产生畸变效果的装置,并进行了地面抽吸实验,对数值模拟结果和实验结果进行了比较。

1 畸变发生装置设计

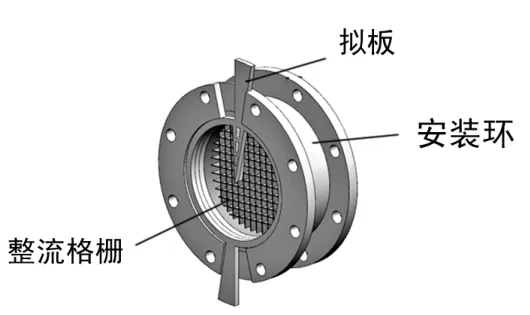

文中所需的总压畸变模拟装置只需模拟流场的稳态压力畸变,不需要考虑流场脉动和畸变图谱,根据研制要求,畸变模拟装置长度需限制在一定范围内,畸变模拟板的数量需尽可能少,且稳态畸变可在一定范围内连续可调,依此设计了由可调畸变模拟板、整流格栅组成的总压畸变模拟装置,主要结构和安装形式如图1 所示。

图1 总压畸变模拟装置模型图

1.1 可调畸变模拟板

气流流过布满小孔的畸变模拟板后,由于流动损失,这部分气流总压下降,从而可产生一定程度的总压畸变。 畸变模拟板包括一块静板和一块动板,静、动板形状相同,与流道同轴:伸入圆形流道的形状是角度为θ的扇形,可在扇形下游一定角度范围内产生流场畸变;板上按照一定规律开有小孔,这样既可产生总压损失,又能避免板后的回流区过大、过长;其中,静板固定在试验段上,动板则可绕轴线转动一定的角度Δθ,这里规定,当两块模拟板完全重叠时,Δθ为0。 通过改变Δθ,可以改变总压畸变值DC60的大小,从而达到总压畸变可调的目的。 以其中θ=35°的畸变模拟板为例,详细结构如图2 所示。

图2 畸变模拟板 模型图

1.2 整流格栅

气流在流过模拟板后,板后会产生较大的二次流,其掺混作用会使得由上游模拟板产生的低压区和高压区迅速混合,使得下游的总压畸变值迅速衰减、下降,且产生回流,这不利于减小装置长度,故在模拟板后设计了一个整流格栅,用于稳定总压畸变值,减小紊流带来的掺混效果。 整流格栅的设计包括格栅单元通道尺寸,流向长度以及阻塞比,格栅结构如图3 所示。

图3 整流格栅模型图

2 数值模拟方法

2.1 计算模型及网格敏感性分析

计算模型包括:进口段、包含有畸变模拟板和整流格栅的畸变段、测量段。 进口假定为均匀来流,进口段长度取3 倍管道直径D,并去掉了物理模型中其他与计算无关的部分,为确定AIP 截面位置,仿真测量段取8 倍管道直径D,以安装有扇形角θ=35°的模型为例,计算域如图4 所示。

图4 计算域示意图

由于畸变段结构复杂,难以用结构化网格离散物理模型,而全局采用非结构化网格又会导致整体网格量增加,需要消耗更多计算资源,计算效率较低,故采用结构化和非结构化混合网格,在格栅和畸变模拟板附近采用非结构网格,其他部分采用结构化网格,二者之间通过内部面传递参数。 经网格无关性验证,网格量在450 万左右时能较为精确地模拟气动性能。

由于该小型发动机流量较小,管内流动马赫数较低,约为0.2 左右,故采用基于压力的求解方法,气体模型采用理想气体。 湍流模型采用K-ωSST 模型。进出口条件分别采用压力进口、压力出口。 边界条件如下:参考压力为101 325 Pa,设置进口总压(相对压力)为0,出口给定发动机流量,其他壁面默认为绝热无滑移壁面。

2.2 仿真方案设计

为了探明畸变发生装置各关键设计参数对其产生的畸变效果的影响,改变了关键设计参数,生成了了九个不同的设计方案,以遴选其中效果较好的设计方案,其中,格栅方面探究了有无格栅、不同格栅宽度和不同格栅长度对结果的影响,畸变板方面探究了不同θ+Δθ值的畸变板对结果的影响,还探究了畸变板-格栅沿流向的距离、有无紊流环对结果的影响,选取的各关键设计参数组合如表1 所列。

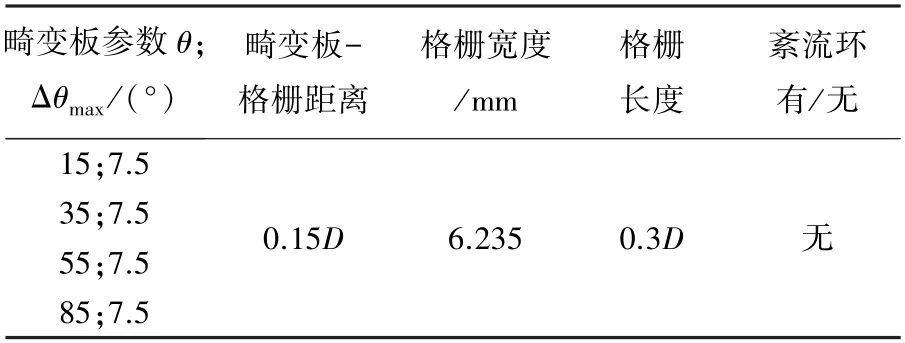

表1 畸变发生装置设计方案

为了使畸变得到有效控制,且总压畸变值变化范围满足要求,能实现连续可变,经前期仿真计算的筛选:采用扇形角θ分别为15°、35°、55°、85°四套畸变模拟板,最大可调角度Δθ为7.5°;为防止在进行试验时,局部测点出现高压,导致经实验数据而插值得到的结果失真,采用了小通道为正方形,宽度为6.235 mm、沿流向长度为0.3D、畸变板-格栅距离为0.15D的整流格栅,其阻塞比为13.46%。 如表2 所列。 以畸变板为起始点,在下游每隔单位内径的距离取一个监控面,一共取8 个监控面,分别命名为1D、2D、…、8D,观察各监控面流动情况,以确定下游AIP 截面位置。

表2 畸变发生装置设计方案

2.3 术语定义

在进行仿真结果分析之前,需要先定义研究过程中涉及到的关键性能参数。 考察进气畸变的性能指标一般有AIP 截面的总压恢复系数σ、总压畸变系数DC60和稳态畸变指数Δσ0。

(1) 总压恢复系数σ

总压恢复系数σ定义为:

(2) 总压畸变系数DC60

畸变指数DCθ反映流场总压周向分布的不均匀程度,定义为:

式中:qav是截面平均动压,(p*θ)min是周向角为θ时的扇形面内平均总压的最小值,θ角为60°时即为DC60。

(3) 稳态畸变指数Δσ0

出口稳态畸变指数Δσ0定义为:

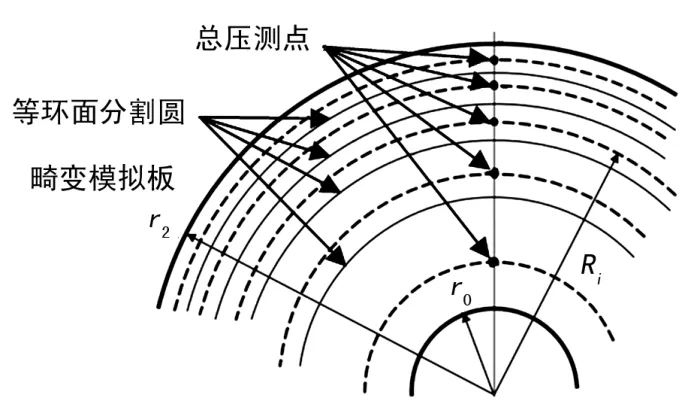

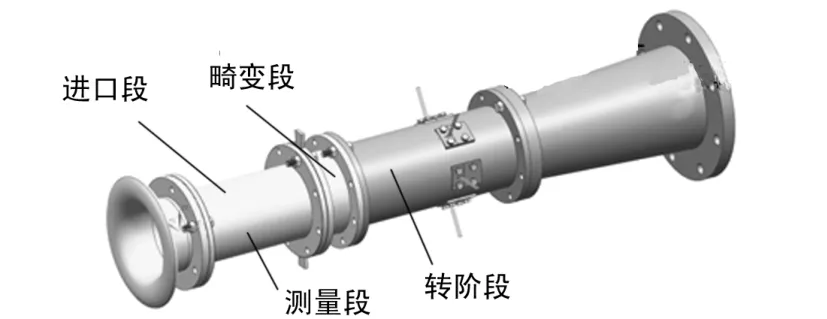

3 实验方案

以上述设计与仿真结果作为参考,加工了实验模型,主要的实验部件包括进口段、畸变段、测量段以及转接段;实验测量段中,在AIP 截面上按照等环面积法设置了31 个总压测点,并在管壁同一轴向位置处周向均匀布置了6 个静压测点。 测点布置如图5 所示。 形成的最终整体实验模型如图6 所示。 地面抽吸实验在南航的吸气式风洞试验台进行,并利用课题组自编程序对实验结果数据进行了处理。

图5 总压测点分布示意图

图6 实验模型整体示意图

4 仿真实验结果分析对照

图7 为数值仿真得到的总压畸变值DC60沿流向各个截面的变化情况,可以看出:随着流动向下游发展,DC60衰减十分迅速,在3D 位置下游的各截面,已经不能满足畸变值连续变化的要求,因此,为了获得连续、较大的DC60,且减小装置的轴向长度,应尽可能选取靠近畸变板的截面;但是,畸变板背风面存在回流区,如果选取的截面放置在回流区内,在进行试验时,处于回流区内的测点测得的数据可能不准确。选取扇形角最大的畸变板,观察沿流向的流动情况,如图8 所示,可以看出,流动沿流向到2D 位置,回流区已基本消失,扇形角小的畸变板其回流区更短,故采用2D 截面作为AIP 截面。

图7 总压畸变值DC60沿流向的变化

图8 纵剖面流线图

仿真结果显示:在给定发动机流量,各种扇形角、交错角组合状态下,所选定的AIP 截面上DC60结果如表3 所列,可见,所设计的总压畸变模拟装置能实现DC60在较大范围内的连续变化。

表3 仿真模型AIP 截面畸变值

相对应的,对在不同流量下、各角度畸变板及不同组合状态、不同交错角进行地面抽吸实验之后,通过对实验结果进行分析,得出各角度畸变板及不同组合状态、不同交错角所对应畸变值的关系,以及AIP截面上总压图谱。

这里以采用θ=35°的畸变板,交错角变化范围为Δθ=0°~7.5°组合的实验为例。 实验结果如图9 所示,由图中我们可以观察到:控制交错角步进值分别为0.5°和1.5°,重复两次实验,可知在Δθ=0°~7.5°的范围内,畸变值并非全程保持线性变化,这和两块重叠的畸变板上的开孔率随交错角变化而变化有关。但是DC60变化范围与仿真结果对应良好;而且可以看出,在本畸变板组合中,交错角Δθ在0°~3.5°区间内,DC60与交错角Δθ有着良好的线性变化关系,说明能较为准确地通过控制交错角Δθ来控制所需要的总压畸变值DC60;同样,对其他流量条件、其他畸变板组合条件进行分析,得到了各工况下DC60关于交错角Δθ的变化情况。

图9 总压畸变值关于交错角Δθ 的变化情况

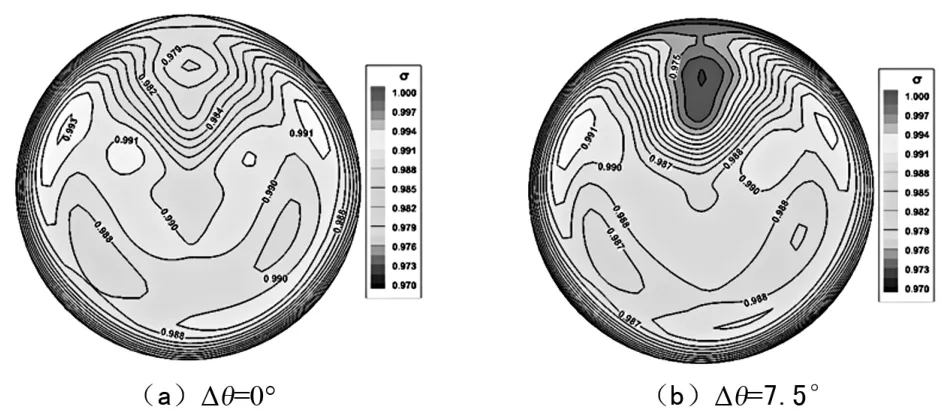

分别取交错角Δθ=0°和Δθ=7.5°,观察并对比AIP 截面上的仿真总压图谱、仿真总压图谱插值后图谱及实验总压图谱。

图10 为仿真总压图谱,可以看出,气流流经畸变板后产生了和畸变板形状大小相近的低压区,并且畸变板的交错角Δθ越大,低压区的范围更大,低压区的压降也更大;此外流经格栅后,气流总压分布被明显分割为棋盘状,格栅壁面下游总压低,通道中心下游总压高,这有可能对插值结果造成影响。

图10 仿真总压图谱

图11 为仿真总压图谱按实验中的测点位置插值后重新绘制的图谱,可以看出,插值后的图谱较好地还原出了畸变板产生的低压区形状,低压区的压降值较小,由于插值所取数据点较少,所以棋盘状的总压分布特征被抹去,但是高压区的压力分布也比较均匀,高低压区分辨明显,可以认为仿真总压图谱取点插值后重绘的图谱较好地还原了仿真总压图谱,说明插值方法切实可行且有效,能进一步地用于下一步的实验数据处理中。

图11 仿真总压图谱插值后图谱

图12 为实验中由总压测点数据插值绘制的总压图谱,可见仿真总压图谱取点插值后重绘的图谱与总压测点数据插值绘制的总压图谱相比,高、低压区分布区域及变化趋势十分相似,高、低压区部分的总压值也十分相近,说明仿真结果与实验结果对照良好,数值仿真和实验数据真实可信且有效。

图12 实验总压图谱

同样,进一步地对其他流量条件、其他畸变板组合条件进行分析,得到了各个情况下的结果,结果表明,计算结果与实验结果对应较好,能够满足工程应用需要。

实验所得AIP 截面上,不同流量下,总压畸变值DC60与不同畸变板组合、交错角Δθ的变化关系如图13 所示。

图13 不同流量下各总压畸变值对应畸变板组合状态

5 结 论

以某型小发动机为研究对象,设计了一种总压畸变值可调的总压畸变模拟装置,并利用CFD 技术对其进行了数值模拟,优化得出了一套能较为准确产生所需总压畸变的实验装置,并对其进行了吹风实验,对数值模拟结果和实验结果进行了比较,主要结论如下。

(1) 在文中设定的马赫数下,为了保持高、低压区的形状,须采用格栅,且采用小通道为正方形、沿流向长度为0.3D、阻塞比为14.37%的整流格栅效果较好;AIP 截面设置在畸变板下游2D 位置所得数据能使总压畸变值DC60不至于迅速衰减,且使结果较为准确。

(2) 从仿真结果来看,畸变板下游产生了明显的低压区,且形状和畸变板基本相似,由于格栅的影响,总压分布情况为棋盘状;由仿真结果插值而得来的总压图谱较好地还原了仿真结果,但是抹去了棋盘状的总压分布特征。

(3) 实验所得总压图谱无论是从数值上还是从总压分布情况上来看,均与仿真结果插值而得来的总压图谱保持了较好的一致性,说明仿真与实验结果真实可信且有效。

(4) 在给定的流量下,总压畸变模拟装置产生的总压畸变值与交错角Δθ在一定范围内基本上呈现为线性变化,且所有组合产生的总压畸变值覆盖范围较广,可满足发动机在试车状态下连续调节畸变值的要求。