油气田智能巡检系统研究

韩光,赵春雪,兰明菊,敖开栓,刘凡

(中国石油天然气集团有限公司新疆油田分公司,新疆 克拉玛依 834000)

0 引言

为了保证油气田持续稳定生产,油气田企业必须做好巡检工作。当前,巡检工作主要由人工完成。但由于油气田生产区域一般风险较大、环境复杂,且受限于人力、经验等主观因素,传统的人工巡检方式经常出现监督不严、巡检不到位、预警不及时等问题。

近年来,在互联网、数字化技术的支撑下,智能化系统研发不断取得新突破,智能巡检技术优势不断显现,并开始广泛应用于石油、化工、交通、电力等行业中。研发人员基于各行业的生产特点,对其功能不断丰富和完善。油气田生产企业为保证油气井的安全生产,需要定时、定点完成巡回检查工作,对生产情况进行分析,以及时发现、排除安全问题。智能巡检系统能避免人工巡检的缺点与不足,具有良好的应用前景。

1 油气田智能巡检系统的技术构成

油气田智能巡检系统汇集信息化、电子、机械、通信等多个学科的最新研究成果,主要包括图像与视频流识别技术、红外成像技术、定位导航技术、通信技术与人工智能(Artificial Intelligence,AI)深度学习技术等。

图像与视频流识别技术主要是在巡检机器人完成现场图片和视频拍摄后,巡检系统对信息数据进行还原和识别,进行降噪处理后提取出特征量,从而完成巡检判断。利用这项技术,智能巡检系统能够通过巡检机器人回传的信息,利用数据和图像对“跑、漏、滴、冒”等问题进行识别,对放电现象等进行检测,然后完成后续作业[1]。

红外成像技术成熟,应用广泛,在油气田智能巡检系统中主要用于设备温度的检测,通过在巡检机器人上安装红外成像元件,利用制冷或非制冷焦平面热成像技术,对设备表面温度进行测量。

定位导航技术就是通过搭载定位与识别设备,保证其按照既定轨道完成巡检工作。目前,在固定轨道巡检中最常采用的巡检技术是激光无轨导航技术,定位多采用激光反射技术,也有搭载北斗/全球定位系统(Global Positioning System,GPS)、视觉定位器的[2]。

通信技术目前多已升级为无线通信技术,尤其在2020 年前后,我国5G 技术在企业生产管理中的广泛普及,为巡检设备的实时通信提供了重要的技术支持。目前,常用的通信技术包括可见光无线通信(Light Fidelity,Li-Fi)技术、Mesh 技术、无线保真(Wireless Fidelity,Wi-Fi)技术等[3]。

AI 深度学习技术是当前智能巡检系统开发与设计的核心,也是智能化发展的重要课题。智能系统是否“智能”,主要体现在能否实现系统的“自主学习”。AI深度学习技术主要包括机器学习技术和机器视觉技术。其中,机器学习技术应用的神经网络构成算法种类繁多,如人工网络算法、蚁群算法等,不同算法侧重的功能性不同,优势和特点也有差异。机器视觉技术主要是对红外成像、图像与视频流识别、巡检路径规划、气体感知及语音识别等功能的建模整合,通过对各类外部信息的统合分析,提高智能巡检系统对外部环境识别的准确性。

2 油气田智能巡检系统的主要功能

目前,油气田企业广泛采用的智能巡检系统分为巡检机器人和巡检系统软件两个主要部分。巡检机器人配备自动巡航、无线通信、自动充电、视频监控等功能;巡检系统软件主要实现对巡检机器人的远程控制,同时具备实时监控与展示、巡检数据的实时处理、方案配置等功能。油气田智能巡检系统开展工作主要依赖巡检机器人收集到的信息,基于巡检机器人的硬件、各模块相互协调配合,对数据进行采集、识别和处理。在不同场景下,智能巡检系统的功能定位也有所差异,智能巡检系统需要对应用场景的实际情况进行分析,根据设备布置、空间结构、目标需求、监控强度等对巡检机器人的功能作出一定的调整[4]。

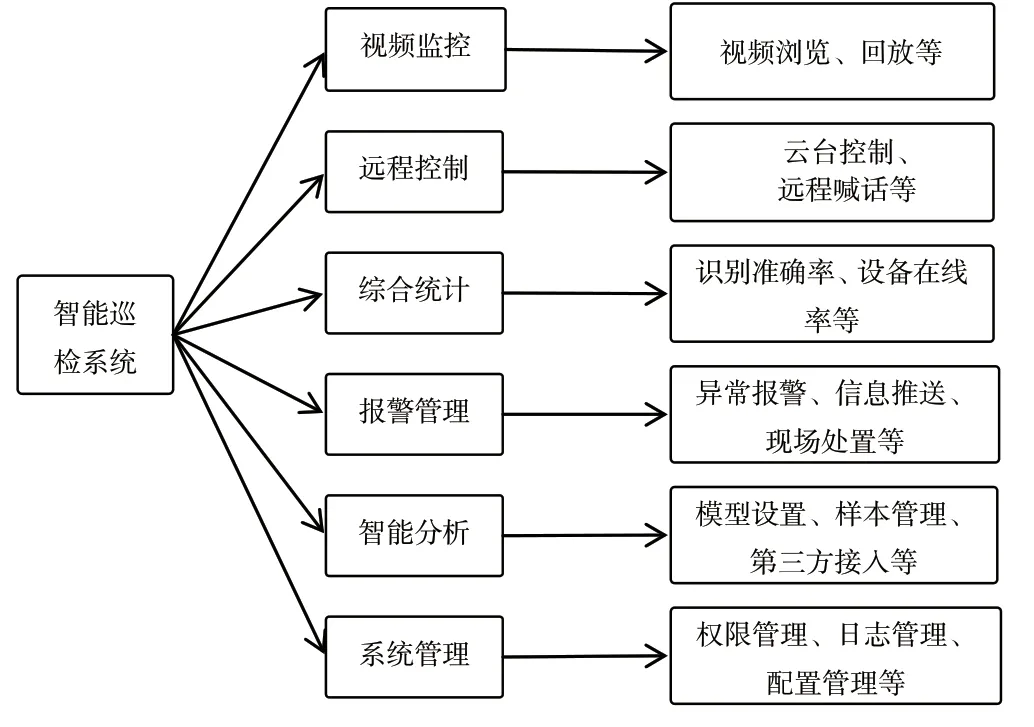

一般情况下,在油气田智能巡检系统中,巡检机器人配备的主要功能包括仪表数据读取、设备指示灯识别、阀门状态检测、机泵震动检测、有毒物质及易燃易爆气体检测、设备温度检测、声波分析、管路与部件安装规范识别、声光报警以及自主避障等。这些功能的实现都依赖上述各项技术的支持[5]。巡检机器人利用搭载的传感器对巡检轨道进行识别和定位,借助避障算法绕开障碍,按照规划路径完成巡检,并借助边缘检测算法对指定位置、仪器、设备等进行识别和记录,并根据设定的预警值自行判断,根据机器设备的运转情况决定是否采取应急方案和预警操作。在进行功能设计时,整个系统主要分为视频监控、远程控制、综合统计、报警管理、智能分析及系统管理等模块,具体如图1 所示。

图1 智能巡检系统功能设计模型

第一,视频监控。目前,常见的视频监控可分为可见光及红外成像两种。智能巡检机器人搭载的摄像仪对各种管道、设备等目标进行拍照录像,支持实时远程传输及存储。

第二,远程控制。系统通过智能巡检机器人进行云台控制,进行远程喊话及远程操作。

第三,综合统计。系统根据远程机器人对设备、管道等进行巡检得到的结果进行统计分析,自动生成巡检报告。

第四,报警管理。巡检机器人在巡检过程中,通过相关传感器发现设备异常,如高温、停机、仪表数据超标等,根据之前设定的报警级别发出不同的警报。后台值班人员针对不同级别的报警情况启动不同级别的预案进行紧急处置。

第五,智能分析。巡检机器人根据巡检过程中各种仪表数据及设备作业情况的总结,根据设定样本及模型,分析仪表数据趋势,进行智能评价,辅助值班人员进行后续处置。

第六,系统管理。智能巡检系统要能够设置使用权限,系统后台能够自动进行日志保存、分类等。

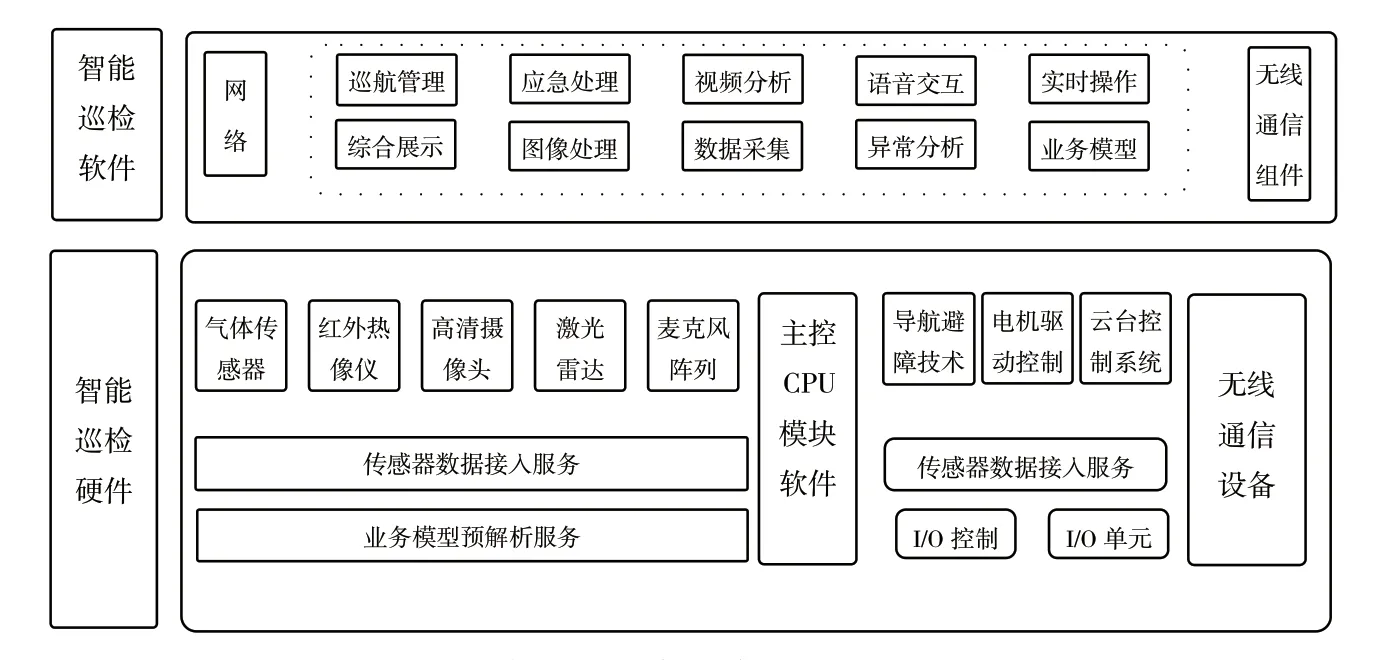

智能巡检系统的软件部分主要进行分层模块化设计,包括巡检软件WIS 和巡检硬件WIM 两个主要部分,系统构架如图2 所示。该系统通过通信模块将系统处理与前端数据信息进行联结,确保通信的可靠性,实现对巡检作业现场的有效监督。

图2 智能巡检软件部分整体框架

3 油气田智能巡检系统的应用场景

油气田智能巡检系统一般采用模块化和定制化相结合的方式进行设计,在系统模块的基础上再搭载定制化的功能模块,以满足不同应用场景的特殊需要[6]。目前,油气田智能巡检系统的主要应用场景包括以下两个方面。

一是油田联合站。巡检机器人负责二级防爆区域的巡检,其主要功能除自主巡航、自动充电外,还包括仪表识别、音频分析、红外检测、有毒有害物质检测等,主要实现对油田联合站内的日常巡检,降低和减少人工巡检的工作强度与次数。与传统人力巡检相比,巡检机器人可以对较危险地区进行有效巡检,减少巡检盲区,提高巡检准确性。

二是炼化厂。巡检机器人依托厂内通信线路实现巡检信息上传,其关键在于信息传递与访问的安全性管理。炼化厂内部作业环境相对恶劣,智能巡检系统借助信息传递与自动巡检功能,能够极大地降低巡检成本。

4 油气田智能巡检系统实际使用中的优化建议

4.1 定制化改造智能巡检系统

油井、站库等场地常常位于地形复杂的区域,尤其是我国西北地区的油气田。受到地形的影响,智能巡检系统受到的不确定影响因素变多,在复杂天气等情况下,可能存在设备损失、作业效果不佳等问题。此种条件下,油气田企业需要根据巡检作业面对的现实条件对智能巡检系统进行定制化改造,使其有效应对可能产生的突发问题。

4.2 优化巡检流程及方式,确保设备冗余

油田生产现场的许多设备均存于密封的场地内,智能巡检系统进行巡检时存在一定的困难[7],因此在进行巡检规划时应做好顶层设计,优化巡检流程及方式。同时,部分仪表设备安装位置、方式不同,且会根据作业现场的特点进行一定的改变,这就要求巡检系统在巡检时其相关设备具有一定冗余。

4.3 应用机器视觉辅助巡检系统

目前,人工智能、大数据等技术日新月异,传统摄像、读数及远程传输等巡检方式明显落后[8]。利用机器视觉可实现巡检工作更加智能化,利用大数据技术对巡检结果进行评价,以及分析变化趋势进行预测,可大幅度提高巡检效果。

综上所述,智能巡检系统在设计之初,需进行充分的顶层设计,充分考虑作业现实条件,包括地形、路线、常见的天气以及设备安装等,还应利用目前快速发展的人工智能、大数据等新技术,助力巡检工作智能化开展。

5 结语

油气田智能巡检系统的应用能够有效加快对现场突发情况的响应速度,降低人工劳动强度和危险系数,减少人工巡检成本,是对传统巡检方式的智能化升级和有效补充。智能巡检系统凭借其显著优势,一经出现就得到多个领域的关注,尤其在油气田生产企业中,更是得到了广泛的应用。近年来,随着电子信息技术的进一步发展和各类新型材料的不断开发,智能巡检系统的应用场景得到进一步拓展,在油气田巡检中的应用也更加广泛。但从目前技术的适配情况来看,机器视觉、自动报警等新兴技术的研发仍有很长的路要走,新技术的应用也需要更多的实验数据作支撑,还需要进行实践。在国家和社会的关注与支持下,在油气田生产企业、其他相关企业的共同努力下,智能巡检系统将会更加完善,我国油气田巡检工作的智能化水平也会逐步得到提高。