三坐标螺丝机结构优化实验研究*

李小民,黄 栋,李 平,郭伟科

(广东省科学院智能制造研究所,广州 510070)

0 引言

在种类繁多的机械产品中,零件之间应用最广泛的联接方式是螺纹连接,目前3C产品在生产过程中,一般采用自动锁附螺丝机将螺丝和产品进行连接以提高作业效率,同时可以解放劳动力。自动锁附螺丝机是通过各类电动、气动元器件实现螺丝的自动输送、拧紧、检测等工序,通过设备来简化螺丝紧固工序,达到减少人工数量及减少人工误操作带来的不良因素[1]。自动锁附螺丝机按使用形式分为手持式自动锁螺丝机和全自动锁螺丝机;全自动锁附螺丝机按轴数可以分为三轴桌面螺丝机、四轴SCARA螺丝机;三轴桌面螺丝机按传动结构和电机可以分为丝杆传动伺服型螺丝机、丝杆传动步进型螺丝机、同步带伺服型传动螺丝机和同步带步进型传动螺丝机。

在3C产品自动化生产企业中,企业一直追求低成本高效率高品质,同步带步进型三种标螺丝在效率和精度满足生产的情况下作为使用成本最低的一种螺丝机,深得企业青睐。但是,实际应用中发现三坐标螺丝机X轴方向上锁附螺丝偏离孔中心、锁附不合格、锁附过程中整机振动大等现象,影响锁附效率及整个生产线节拍。

关于螺丝机锁付质量的问题已受到了一些学者的关注,并取得了一定成果。刘建春[2]针对小长径比螺丝自动锁付过程中存在歪锁、浮锁、滑牙、滑丝等现象,开发一套适用于小长径比螺丝锁付质量检测的系统,该研究针对锁附质量检测系统,并未提高锁附质量。邓煜[3]针对螺丝锁附结果的判断建立算法模型,未对锁附质量研究。石小仕[4]针对生产线上的工件螺丝锁附效率低下,现有螺丝锁附机器人获取工件螺孔坐标困难等问题,提出了一种基于STM32 ARM Cortex-M3内核单片机的双工位螺丝锁附机器人,是基于控制系统对螺丝机进行的优化,与本文研究方向不同。姚文钦[5]针对螺丝机系统进行了研究,设计了基于伺服系统、多种产品共用的高速拧螺丝系统,与本文中步进电机研究应用不同。何成[6]针对自动锁螺丝机的螺丝拧紧速度进行研究,主要与锁附效率有关,与本文中锁附质量无关。

本文以同步带步进型三坐标螺丝机(以下简称三坐标螺丝机)为研究对象,从机械结构优化方向进行锁附质量、精度及振动研究。通过正交参数设置方式多工况测试,观察其运行状态,同时应用ReniShaw XL-80/QC20-W激光干涉仪和Polytec DMS PSV-500-B激光测振仪等高精度测试仪器对其进行测试,深入分析其重复定位精度不足、精度保持性能差以及振动大等问题,剖析其根本,寻找优化方案,并对其进行结构优化,优化前后测试对比,从而完成对三坐标螺丝机综合性能提升。

1 三坐标螺丝机

1.1 三坐标螺丝机结构特点

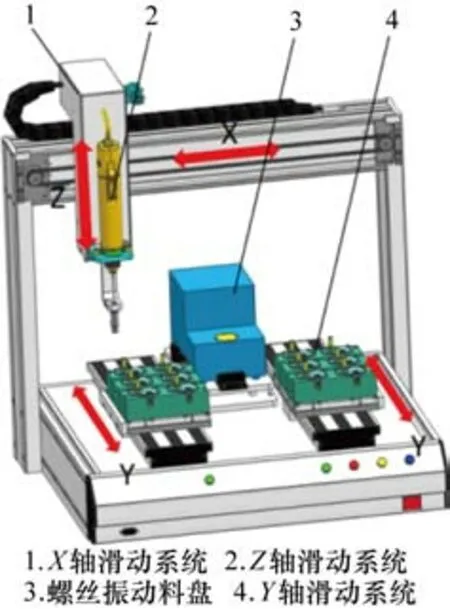

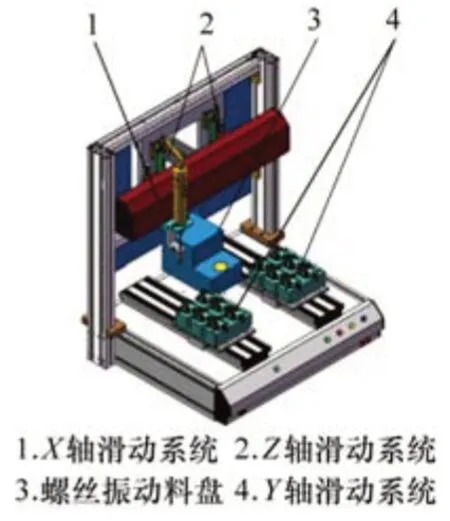

三坐标螺丝机具有X、Y、Z三个方向移动自由度,其X轴滑动系统主要功能为承载并驱动Z轴滑动系统移动,准确定位到取螺丝和锁附螺丝两个工位,其配套一台步进电机驱动同步带传动系统。Y轴滑动系统采用双Y轴结构形式,主要功能是承载并驱动冶具及工件,将待锁附螺丝的工件移送到螺丝批移动路线正下方,完成螺丝锁附后返回,其配套两台步进电机驱动同步带传动系统。Z轴滑动系统主要功能是承载并驱动螺丝批,当X轴方向定位后,Z轴驱动螺丝批上下移动,完成取螺丝和锁附螺丝工序,其配套一台步进电机驱动同步带传动系统。螺丝振动料盘将乱序状态螺丝通过振动方式按顺序规则进行排列,方便螺丝批进行吸取螺丝,布置于X轴滑动系统下方,双Y轴滑动系统中间。从上述结构结合实际运行特性初步分析可知:X轴滑动系统具有高速运动高频启停特点,高速运行引起步进电机负载能力不足,易出现丢步现象,导致X轴重复定位精度变差。同时高频启停带来启停惯性力,激励机架振动。结合表象X方向锁附偏离,进一步确定了X轴滑动系统是影响三坐标螺丝机性能的根本原因。三坐标螺丝机及轴系如图1所示。

图1 三坐标螺丝机及轴系

1.2 正交式工况测试

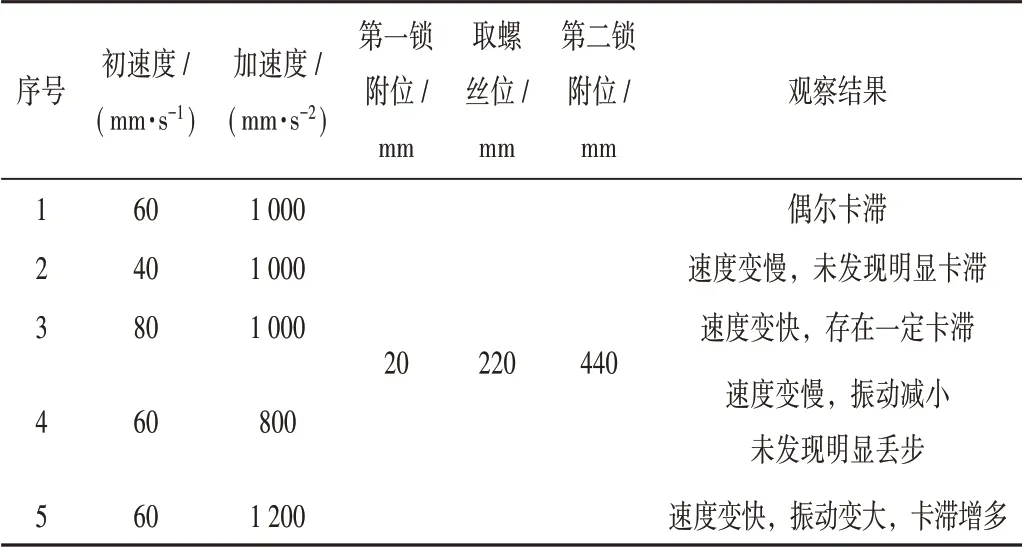

基于常用工况参数初速度60 mm/s,加速度1 000 mm/s,通过正交测试方式调整运行参数,让X轴滑动系统在第一锁附位、取螺丝位和第二锁附位之间反复启停运行,每个工况测试时间约45 min,间断性观察各工况测试运行结果。正交测试工况如表1所示。通过表中观察结果知,三坐标螺丝机X轴滑动系统随着初速度和加速度的不断提高,卡滞渐明显;机架随着加速度的提高振动不断加大。

表1 正交测试工况

1.3 ReniShaw XL-80/QC20-W激光干涉仪重复定位精度测试

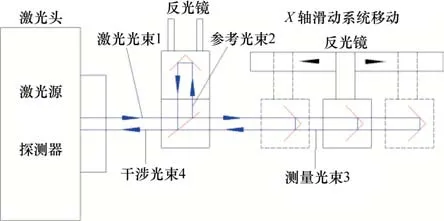

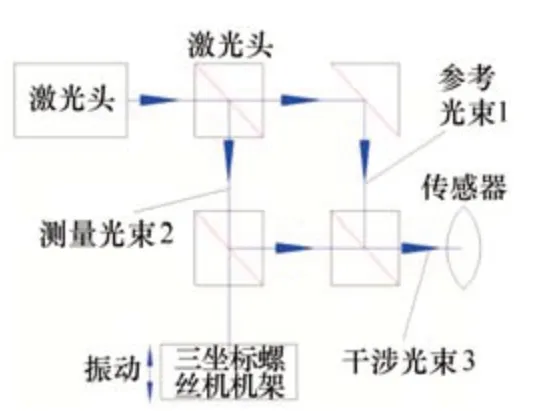

ReniShaw XL-80/QC20-W激光干涉仪测量精度为±0.5 ppm,最大测量速度为4 m/s,最大测量距离为80 m。其测试原理:激光头安装在地面三脚架上发出激光束1,经与激光头相对固定的分光镜分成两束激光,其中一激光束经固定反光镜反射,形成参考光束2,另一激光束经安装在三坐标螺丝机X轴滑动系统上的移动反光镜反射,形成测量光束3。参考光束和测量光束汇聚于分光镜中相叠加干涉,形成干涉光束4,相位相反时形成相消干涉,产生暗条纹;相位相同时形成相长干涉,产生明条纹[7-10]。如果X轴滑动系统移动反光镜,干涉光束的相对相位将改变,就会出现一个明-暗-明的光强变化循环,激光干涉仪通过接收到明暗条纹变化,经过电子传感器细分,从而知道X轴滑动系统移动距离的细微和准确的变化,以此来测量移动距离。三坐标螺丝机线性测试原理如图2所示。

图2 三坐标螺丝机线性测试原理

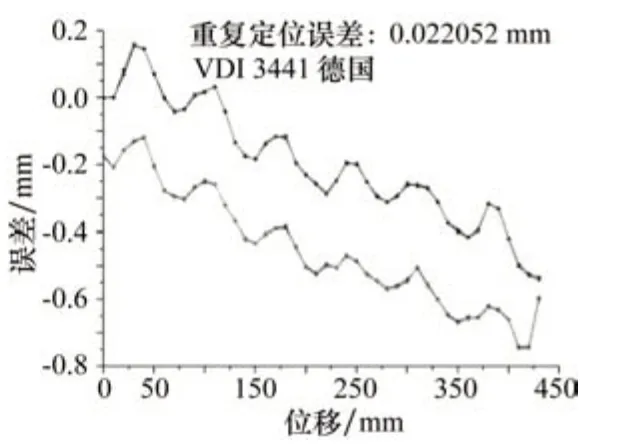

X轴滑动系统以常用工作工况运行且对其重复定位精度测试。首先采用GB/T 17421.2-2016《机床检验通则第2部分:数控轴线的定位的精度和重复定位精度》对三坐标螺丝机X轴滑动系统进行间隔20 mm进行多点测试。限于位移量较小,每次移动速度较低,标准检验循环如图3所示。低速重复定位精度测试曲线如图4所示,从测试曲线可知,该工况下重复定位精度为0.022 mm,基本与市面同类型螺丝机重复定位精度相同。

图3 标准检验循环

图4 低速重复定位精度测试曲线

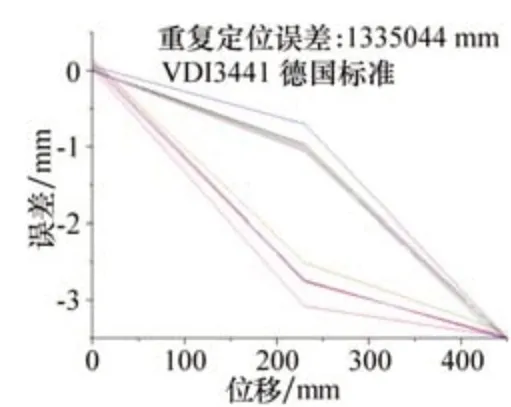

然后再通过设置X轴滑动系统锁附位置点,第一锁附位置点位为20 mm,取螺丝位点位为240 mm,第二锁附位置点位为440 mm,对其进高速重复定位精度测试。每次移动位移量为220 mm,移动距离长,移动速快。初步经过5 min测试,重复定位精度基本保持不变。回归原点后,再次测试经过约45 min运行,重复定位精度变大,高速重复定位精度测试曲线如图5所示,通过测试曲线知,重复定位精度为1.33 mm。

图5 45 min后重复定位精度曲线

1.4 Polytec DMS PSV-500-B激光测振仪振动测试

Polytec DMS PSV-500-B激光测振仪位移分辨率为皮米级,最大采样频率为25 MHz,最大速度为10 m/s。工作原理为:激光头发出的激光经过分光镜分成两束光,参考光束1直接被光检测器接收;测量光束经过一对可摆动的透镜照射在物体表面上,运动物体表面散射或反射后的光束被集光镜收集后由光检测器接收,然后形成干涉光束,产生正比于运动物体速度的多普勒信号,通过频率和相位解调便可得到运动物体速度和位移的时间历程信号[11-12]。三坐标螺丝机振动测试原理如图6所示。

图6 三坐标螺丝机振动测试原理

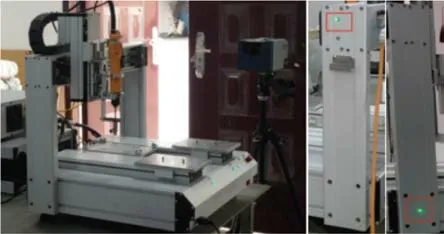

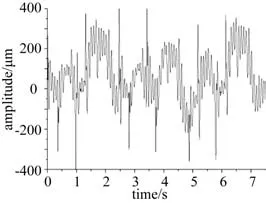

X轴滑动系统以常用工作工况运行,采用激光测振仪对螺丝机机架上下两端分别进行振动测试,机架上端靠近激励源,振幅最大,激光测振仪测试现场如图7所示。机架上端振幅曲线如图8所示,机架上端振幅最大为0.793 mm。从测试曲线可知,机架振动在X轴滑动系统定位锁附螺丝和定位取螺丝的时段振幅逐渐变小;在运行时瞬时启动会产生反向瞬时作用力,从而产生图中振幅瞬间增大加速度现象。

图7 激光测振仪测试现场

图8 机架上端振动曲线

综合上述,重复定位精度测试结果与多工况观察结果基本相似,X轴滑动系统在低速和低加速度的情况下,要求启动惯性力和运行惯性力均较小,在驱动电机负载能力范围内基本无卡滞。随着速度或加速度不断增大,要求惯性力增加,受X轴滑动系统瞬时阻力变化,出现驱动电机负载能力会不足现象,随着丢步概率增加,误差累积后三坐标螺丝机X轴滑动系统重复定位精度变差,导致无法正常锁附螺丝。在高速高频次运动过程中,X轴滑动系统不停换向,不停启停,不同方向不同大小惯性力激励机架,导致三坐标螺丝机机架振动。初速度的增大,增加了电机的瞬时驱动转矩,通过同步带传递给X轴滑动系统,形成更大瞬时启动惯性力,加速度的增大也增大了运行过程惯性力,均可以引起机架振幅增加。

根据公式F=ma,其中F为同步带传递给X轴滑动系统拉力,m为X轴滑动系统质量,a为X轴滑动系统加速度。优化途径有两种,其一为满足滑动所需加速a,也就是通过提升X轴驱动电机负载能力。其二为降低滑动系统质量m。受限于安装空间,X轴驱动电机负载能力提升空间有限,且负载能力提升只能缓减三坐标螺丝机高速工况下的重复定位精度不足及精度保持性差的情况,无法解决机架振动问题。只有减少X轴滑动系统质量,降低了滑动载荷,相对地提升了电机负载,提升升精度,同时降低运行惯性力,降低整机振动。

2 结构优化

2.1 三坐标螺丝机结构优化

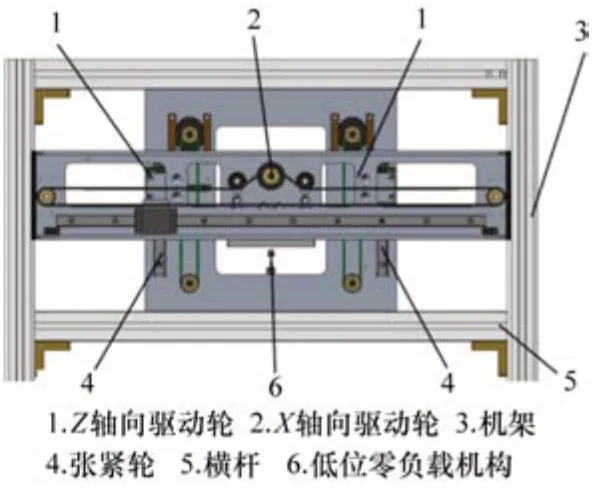

基于以上分析,为减少X轴滑动系统质量创新性提出并采用X轴和Z轴换位优化技术。该优化技术旨在将Z轴滑动系统固定于机架,X轴滑动系统再集成到Z轴滑动系统中。优化后三坐标螺丝机如图9所示。在结构优化中,X轴滑动系统驱动电机居中布置,保证整体的平衡性。X轴滑动系统中同步带张紧机构采用双轮式张紧,张紧行程量减半。Z轴滑动采用双驱动双导向结构,同时设置低位零负载机构,降低Z轴方向低位负载,增加Z轴方向低位能力;Z轴滑动系统安装于同一安装板,通过加工保证双滑轨安装平行度,降低滑动阻力;安装板通过双横杆固定在机架上。结构优化后X轴滑动系统的质量由7.2 kg降低到约2.8 kg,降幅达61.2%。优化后部分细节如图10所示。

图9 优化后三坐标螺丝机

图10 优化后部分细节

2.2 优化后多工况测试

优化后采用优化前正交测试方式设置同样参数,每种工况测试时间约45 min,发现多工况运行均未发生卡滞或者卡滞不明显现象,且振动明显减小。通过逐步试探式测试,当初速度v0=120 mm/s或加速度a=1 500 mm/s2时,在运行的时段里会产生明显卡滞,振动变大。初步观察判断优化后X轴滑动系统综合性能明显提升。

2.3 优化后激光干涉仪重复定位精度测试

优化后采用激光干涉仪对X轴滑动系统间隔20 mm进行多点低速测试。测得重复定位精度为0.020 mm,基本与优化前测试重复定位精度相近。进一步证实,小位移量使得X轴滑动系统移动最高速度与初速度相近,保持在低速滑动的状态,无卡滞情况。

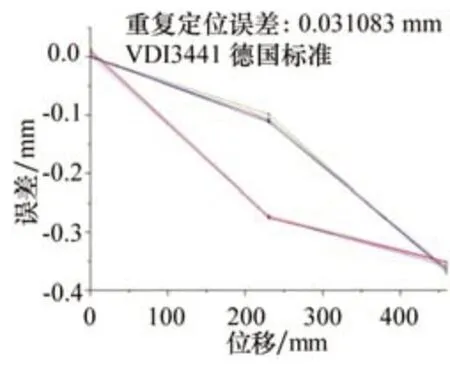

在常用工况参数设置下对X轴滑动系统进行重复定位精度测试,运行约45 min后,测得X轴滑动系统重复定位精度为0.031 mm。为了进一步验证X轴滑动系统的精度保持性能,进行了长时间测试,经过约5 h连续测试后,重复定位精度基本保持不变。优化后X轴滑动系统在常用工况下重复定位精度与优化前相比提升明显,且精度保持性良好。优化后激光干涉仪测试现场如图11所示。优化后重复定位精度曲线如图12所示。

图11 优化后激光干涉仪测试现场

图12 优化后重复定位精度测试曲线

图13优化后机架上端振动曲线

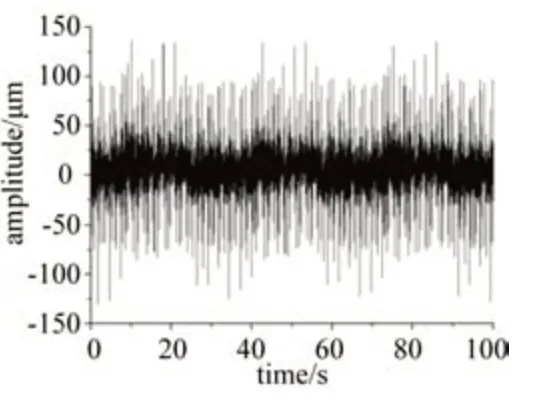

2.4 优化后螺丝机振动测试

优化后采用激光测振仪在常用工况参数对螺丝机机架上端进行振动测试,测得其最大振幅为0.275 mm,与优化前对比,X轴滑动系统在高频启停情况下作用于机架上的惯性力减小,机架振幅减小65.4%。优化后机架上端振动曲线如图13所示。

3 结束语

通过测试分析优化,优化前三坐标螺丝机性能与X轴滑动系统移动速度有明显关系:当X轴滑动系统移动速度慢时,锁附质量高,锁附重复定位精度高及机架振动小,但是螺丝锁附效率低;当X轴滑动系统移动速度逐步加快时,锁附会出现不良,锁附重复定位精度变差及机架振动变大。

创新性结构优化后效果如下:(1)正交式设置多工况参数且运行观察,X轴滑动系统无明显卡滞,且初速度v0和加速度a均可适当提高,提升升螺丝锁附效率;(2)常用(高速)工况参数设置下高速运行,重复定位精度由原1.33 mm提升到0.031 mm,且精度保持性能也得到提升,机架振幅由原0.793 mm降低到0.275 mm,振幅减小约65.4%。

该结构优化不仅能够提升三坐标螺丝机锁附良率及稳定性,而且为后续螺丝机研究应用奠定了基础。