海上风电植入型嵌岩单桩施工关键技术*

朱嵘华,栾富豪,赵一凡,田振亚,蔡舒鹏,孙 香,张永康

(1.浙江大学海洋学院,浙江舟山 316021;2.阳江海上风电实验室,广东阳江 529500;3.广东工业大学机电工程学院,广州 510006)

0 引言

目前,世界各国正大力发展清洁能源,作为新能源的重要组成部分,海上风电行业蓬勃发展[1]。海上风电主要由风机和支撑结构(基础和塔筒)两大部分构成,支撑结构中基础的施工工艺和施工技术是海上风电安全服役的关键,其坚固性和耐久性对于海上风电的安全运行起着决定性作用。目前,海上风电单桩基础主要依靠振动锤将其打入预定的标高,此种施工工艺主要针对砂土等地质条件较好的地基。然而我国海洋地质较为复杂,福建、广东等海域主要以岩石地基为主,传统的施工工艺已不能满足实际工程需求。因此,科技工作者提出了适用于我国海域的大直径嵌岩单桩基础施工工艺和方法。

董宏季[2]开展了大直径嵌岩桩的缩尺模型试验和有限元分析,分析了桩基在不同埋深、土质下的力学特性;柳涛[3]通过数值计算分析了嵌岩深度、桩径对桩基形变特性的影响;庄伟伟等[4]设计了一种能够适用于不同直径的新型海上风电嵌岩施工基座,并采用有限元软件开展了不同工况下的受力分析。王恒丰等[5]以灌浆材料的厚度和强度为变化参数研究了海上风电大直径Ⅲ嵌岩单桩的承载性能;朱嵘华等[6]提出了一种海上风电弱风化基岩单桩嵌岩基础的高强灌浆方法,为解决单桩基础局部屈曲破坏和疲劳破坏提供了新思路。

本文主要介绍了海上风电Ⅲ型嵌岩单桩基础的施工工艺及施工流程,结合福建某海上风电工程项目,分析了当前海上风电Ⅲ型嵌岩单桩基础施工中存在的问题,归纳了当前预防钻孔塌孔的处理措施,相关成果可为海上风电Ⅲ型嵌岩单桩基础施工提供参考和借鉴。

1 大直径Ⅲ型嵌岩单桩施工工艺

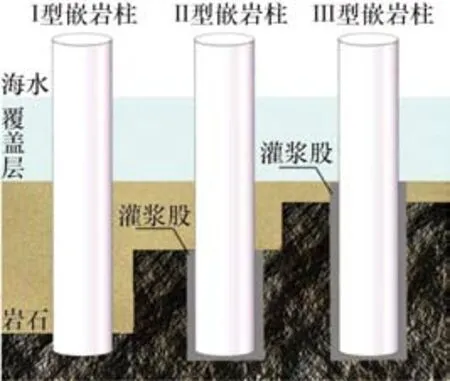

我国福建、广东等海域土壤覆盖层较薄,主要以岩石地基为主,单桩基础施工难度较大,为有效地解决岩石地基下海上风电基础的施工难题,海上风电嵌岩施工方案应运而生。根据覆盖层深度以及嵌入岩石深度的不同,可将嵌岩单桩分为Ⅰ型、Ⅱ型和Ⅲ型3种方案,3种方案示意图如图1所示。Ⅰ型嵌岩桩适用于覆盖层较厚的强风化岩石地基[7],较厚的覆盖层能够为桩基础提供足够的承载能力,桩端嵌入岩层深度较小,一般小于5 m。Ⅱ型嵌岩桩主要应用于覆盖层较浅的强风化或弱风化岩石地基,嵌岩深度介于5~8 m。Ⅲ型嵌岩单桩主要针对覆盖层浅的岩石地基,嵌岩深度大于8 m。

图1 嵌岩单桩类型

Ⅲ型嵌岩单桩相较于Ⅰ型嵌岩桩和Ⅱ型嵌岩桩施工工艺和施工流程存在显著不同,在沉桩方面,Ⅲ型桩采用“种植”施工工艺,而Ⅰ型桩和Ⅱ型桩分别采用“打-钻-打”和“打-钻-扩-灌-打”的施工工艺;在灌浆施工方面,Ⅰ型桩不需进行灌浆作业,Ⅱ型桩和Ⅲ型桩需进行封底灌浆作业和侧壁空腔灌浆作业。

1.1 Ⅲ型嵌岩单桩施工流程

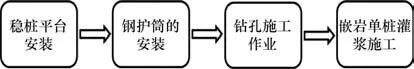

与Ⅰ型桩和Ⅱ型桩相比,Ⅲ型嵌岩单桩工期较长、费用较高,Ⅲ型桩主要施工流程如图2所示。

图2 Ⅲ型桩施工流程

(1)稳桩平台安装。稳桩平台的主要作用是为嵌岩施工提供可靠的施工作业条件,施工时采用吊机将稳桩平台吊至预定点位,锚桩在振动锤的冲击作用下沉贯至预定埋深。

(2)钢护筒的安装。稳桩平台安装作业完成后,将内护筒吊至稳桩平台内,利用振动锤将其打入岩层附近。

(3)钻孔施工作业。钻机在内护筒掘进形成钻孔,钻孔边缘与单桩间孔隙至少预留200 mm,施工过程中需实时监测钻孔,以防钻孔塌陷。

(4)灌浆施工作业。灌浆施工时,先采用灌浆料进行封底,再将单桩提升使灌浆料布满底端钻孔后下放完成第一层灌浆施工,随后利用单桩侧壁的灌浆孔将灌浆料灌注满单桩侧壁与岩层间的环形空腔。

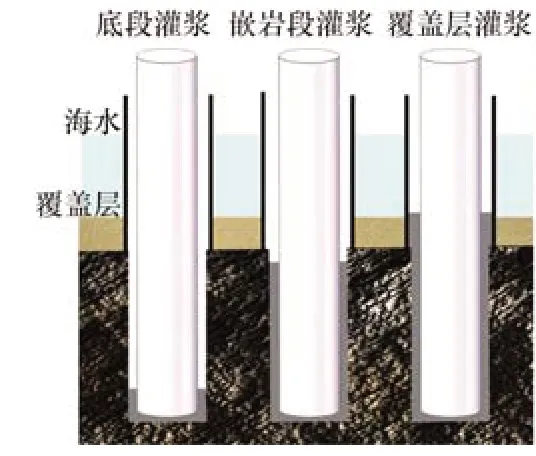

1.2 Ⅲ型嵌岩单桩灌浆施工

Ⅲ型嵌岩灌浆施工是保证单桩基础施工可靠性的重要环节,灌浆施工主要包括封底段灌浆、嵌岩段灌浆和覆盖层灌浆3个阶段,灌浆作业每一阶段均需连续作业,灌浆施工示意图如图3所示。海上风电大直径嵌岩单桩的灌浆系统占地面积一般为30~50 m2,为便利施工,整套灌浆系统均需布置在施工船舶甲板上,且应尽可能放置在施工船边缘位置,同时设备靠边缘放置也可降低灌浆管线布置的难度。

图3 Ⅲ型嵌岩单桩灌浆施工示意图

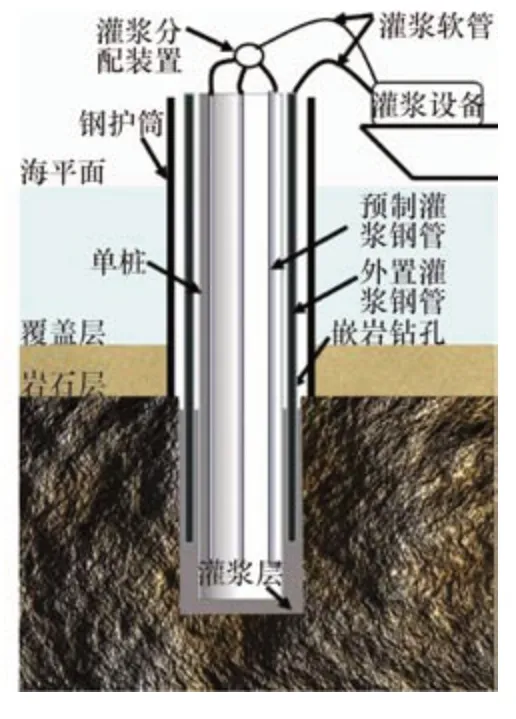

灌浆作业时,为了保证桩基础与岩层中间的环形空间内灌浆材料浆液液面齐平上升,工程中采用灌浆分配装置将灌浆材料输送至灌浆管内,灌浆分配系统如图4所示。在灌浆输送泵的作用下,灌浆材料由泵入管进入灌浆分配器,灌浆分配器起到分流的作用,能够同时且均匀地将灌浆料泵送至钢管桩内3根预制灌浆分配管线,极大限度保证灌浆液面的均匀上升。

图4 灌浆分配系统

1.2.1 封底段灌浆施工

嵌岩单桩底部灌浆主要目的为填充单桩与岩层间的空隙,使结构具备更好的整体性能,便于荷载的传递。封底灌浆施工工序和灌浆管线的布设是此阶段的重点。

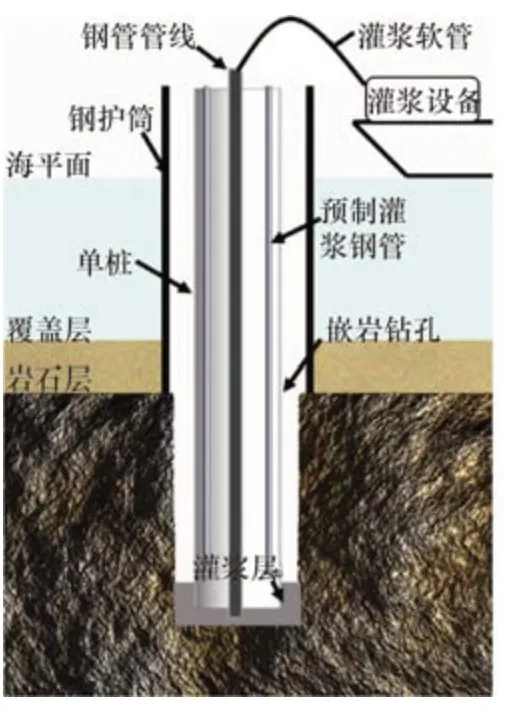

(1)灌浆管线布设。灌浆管线的布置由两部分组成,第一部分为灌浆软管,灌浆软管主要用于输送泵与桩顶工作平台内钢管管线的连接,作为泵送灌浆材料的管道;第二部分为灌浆钢管管线,钢管管线的一端与软管连接,垂直放置至钻孔孔底,为保证灌浆质量,灌浆钢管线底部离孔底垂直落差不大于30 cm,如图5所示。

图5 打底密封灌浆施工示意图

(2)封底灌浆施工工序。封底灌浆段厚度应控制在1~2 m内,使其完全覆盖沉渣厚度[8],底部灌浆料固结硬化后可防止侧壁灌浆料在灌注时流入单桩内部;灌浆时应尽量保持灌浆液面均匀平整,施工完成后应采用铅垂线测量各角度浆面高度,同时也应保障灌浆料不能封堵住侧壁灌浆管线。

1.2.2 嵌岩段灌浆施工

在封底段灌浆施工完成后24~36 h后进行嵌岩段侧壁灌浆施工,嵌岩段施工必须连续施工,中间不应中断。

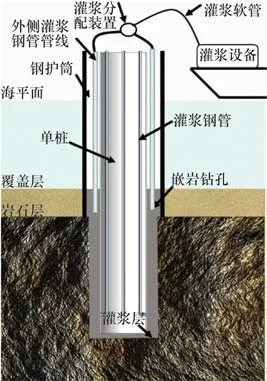

(1)灌浆管线的布设。灌浆作业前,封嵌岩段灌浆管线布置分为灌浆软管部分和钢管管线部分,其中钢管管线分为外置钢管管线和预制内钢管管线,灌浆软管主要用于输送泵与外置钢管管线、输送泵与预制钢管管线的连接,主要承担嵌岩段内灌浆料的灌注。

(2)嵌岩段灌浆施工工序。水下打底密封灌浆施工完成后,打底灌浆料浆面离侧壁灌浆管线口垂直距离为2 m,为保证灌浆质量,应先用灌浆钢管线插至封底灌浆底部进行灌浆,直至灌浆液面上升至距离侧壁灌浆管口30 cm以内,随后在桩顶工作平台处切换至提前预置好的灌浆工装管线,继续侧壁灌浆,如图6所示。侧壁灌浆施工作业时,灌浆料通过灌浆管线泵入岩层与钢管间的空隙,当灌浆料顶面迫近岩层与覆盖层的交界面时停止灌浆作业,灌浆液面低于钢护筒一定的距离有利于后续钢护筒的拔出;施工完成后,需采用铅垂线测量各个角度下灌浆顶面高度,保证达到设计高度。

图6 嵌岩层灌浆施工示意图

1.2.3 覆盖层灌浆施工

嵌岩段完工后24 h以后可进行覆盖层灌浆施工,施工时必须连续施工作业,尽可能保证灌浆顶面齐平,根据现场实际情况将钢护筒缓慢提升一段距离,以便后续钢护筒能够顺利拔出。

(1)灌浆管线的布设。覆盖层灌浆施工与嵌岩段灌浆施工类似,灌浆施工流程存在一定的差异,管线布设时只需将灌浆软管与外侧灌浆管线固定。

(2)覆盖层灌浆施工工序。覆盖层灌浆施工作业时,灌浆泵通过灌浆软管将灌浆材料泵送至桩顶工作平台内的灌浆分配装置内,并在分配器内将灌浆材料分配进入外侧灌浆钢管管线内,钢管线直接插入淤泥层桩身外侧与护筒内间的环形空隙内,并将钢管线固定在钢管桩外壁,灌浆钢管始终保持没入浆液面2~3 m。覆盖层灌浆作业时,当灌浆顶面高于泥岩交界面时,便可用适宜的速度向上拔出钢护筒,钢护筒拔出速度过快容易增大塌孔的风险;若拔出的速度过慢,凝固速度较快的灌浆材料易与钢护筒粘接在一起,严重时还会导致钢护筒无法拔出[9],覆盖层施工示意图如图7所示。

图7 覆盖层灌浆施工示意图

Ⅰ型嵌岩桩和Ⅱ型嵌岩桩施工区别在于Ⅱ型桩钻孔更大,并且需要进行灌浆作业,施工工序也更为复杂。Ⅲ型嵌岩单桩相较于Ⅰ型嵌岩桩和Ⅱ型嵌岩桩施工流程存在显著不同,在沉桩方面,Ⅲ型桩采用“种植”施工工艺,而Ⅰ型桩和Ⅱ型桩则分别采用“打-钻-打”和“打-钻-扩-灌-打”的施工工艺,施工虽然较为简便,但存在溜桩风险[10-12];在灌浆施工方面,Ⅱ型桩和Ⅲ型桩均需进行封底灌浆,Ⅲ型桩还需对侧壁的空腔进行灌浆作业。

2 Ⅲ型嵌岩单桩工程问题及防控措施

根据地勘报告显示,福建某海上风电工程项目所处海域为岩石地质,覆盖层较浅,地质条件复杂,为满足实际工程需求、保障结构安全,项目部分机位选用大直径Ⅲ型单桩作为风电的基础。

2.1 工程问题

目前,海上风电大直径Ⅲ型嵌岩单桩施工案例较少,施工作业仍处于探索阶段,实际施工作业中发现嵌岩桩主要存在以下风险。

(1)埋钻风险。钻孔过程中,虽然桩护筒在一定程度上能够防止覆盖层土进入单桩内部,但由于冲击锤的冲击作用,桩护筒周边土壤容易受到扰动;加之随着岩层强度的增加,钻机产生过大的振动也将向四周岩层扩散,振动荷载将改变覆盖层的土壤应力分布,钻孔形成后外界土压力会加剧覆盖层松散的土壤进一步向钻孔内扩散,当钻机进入岩层后容易引发埋钻风险。

(2)孔壁塌陷风险。钻孔在施工的过程中会不断地将混有破碎的岩石的泥浆通过泵从钻孔中抽取出来,管内外存在压力差,同时在水流的作用下,交界面处覆盖层土壤会不断掏蚀,进而增加孔壁塌陷风险。

在福建海域嵌岩单桩实际施工过程中还发现,由于覆盖层较浅,钻机平台难以获得稳定的施工作业环境,部分机位施工时也无法保证钢护筒能够打入足够的深度。除此之外,钻机在掘进过程中,覆盖层的土壤会通过交界面的缝隙进入钻孔内,亟需采取措施进行防控。

关文来[13]针此工程问题,提出了一种适用于在裸岩地质上进行施工作业的封底围堰工装,解决了裸岩地质稳桩平台难以保障足够入土深度的问题,为海上风电施工提供了可靠的方案,施工过程如图8所示。

图8 海上风电嵌岩单桩施工过程

2.2 防控措施

当前,嵌岩桩孔壁塌陷等工程问题主要以预防为主,预防措施主要有选用合适的稳桩平台、采用泥浆护壁工艺[14]和增设钢围堰等方案。

(1)选择合适的稳桩平台。不同机位的覆盖层厚度不同,选用合理的稳桩平台对于后续的施工作业至关重要。钻机在掘进过程中也会产生剧烈的振动,合理稳桩平台的选择可以有效防止孔壁塌陷,更有利于施工作业。

(2)钻孔时采用泥浆护壁工艺。泥浆护壁是当前嵌岩施工中常采用的一种施工工艺,钻孔施工时在钻孔内采用相对密度大于1的泥浆进行护壁,泥浆在孔壁内形成的泥皮能有效防止孔壁塌陷[15]。

(3)在钢护筒外增设钢围堰。钢围堰主要应用于裸岩地质或覆盖层较浅的海域,此法能够有效解决钢护筒不能贯入足够埋深的问题,同时还可起到防止在钻孔施工中钢护筒周围覆盖层松散的土壤大量涌入钻孔内的作用,降低埋钻和塌孔风险。

2.3 施工流程

(1)泥浆护壁施工流程。钢护筒在施工时一般难以沉贯至岩层处,泥浆护壁工序与钻头掘进过程同时进行,随着钻孔深度的增加,应持续向孔内灌注泥浆,保证孔内的水头,钻孔内含有膨润土的泥浆能够有效降低塌孔风险。

(2)钢围堰施工流程。与海上风电Ⅲ型嵌岩单桩基础施工相比,施工流程主要增了钢围堰的施工。对于无覆盖层的裸岩,稳桩平台无法固定在岩层上,施工时可采用向围堰内填埋海砂的方法增加稳桩平台处覆盖层的厚度,确保稳桩平台有足够的稳定性;对于覆盖层厚度较深的海底地质,钢围堰沉贯到一定深度的覆盖层即可今后后续施工作业。

稳桩平台和内护筒的安装作业与Ⅱ型嵌岩单桩和Ⅲ型嵌岩单桩操作流程一致,需利用振动锤将钢护筒打入预定的标高;随后使用钻机在内护筒钻孔,钻孔径边缘与单桩间至少预留200 mm的孔隙,最后利用灌浆材料填充满单桩与岩层间的缝隙。

3 结束语

随着海上风电单机装机容量的不断增加,大直径单桩基础已经成为未来单桩基础的发展趋势,大直径嵌岩单桩基础也将不断拓宽海上风电的应用场景。海上风电大直径嵌岩单桩的研究尚处于起步阶段,但是Ⅲ型嵌岩单桩适用范围较广,特别适用于我国覆盖层较浅的岩石地质和水文环境较差的海域,在未来拥有广阔的发展前景。与此同时,科研人员仍需针对施工中的难点问题展开进一步研究,提出适用于Ⅲ型嵌岩单桩设计和施工更优解决方案,确保大直径嵌岩单桩在服役期内安全稳定运行,保障海上风电施工作业安全,降低海上风电Ⅲ型嵌岩单桩的施工成本,促进海上风电行业的健康发展。