海洋环境钢护筒的应用现状分析

冯忠居,陈慧芸,袁枫斌,,李孝雄,3,王富春,李 哲, 孙平宽,吴敬武,王蒙蒙,冯 凯

1. 长安大学 公路学院 陕西 西安 710064

2. 中国公路工程咨询集团有限公司 中咨华科交通建设技术有限公司 北京 100089

3. 滁州学院 地理信息与旅游学院,安徽 滁州 239000

特稿

海洋环境钢护筒的应用现状分析

Analysis on Application of Steel Casing in Marine Environment

冯忠居1,陈慧芸1,袁枫斌1,2,李孝雄1,3,王富春1,李 哲1, 孙平宽2,吴敬武2,王蒙蒙1,冯 凯1

1. 长安大学 公路学院 陕西 西安 710064

2. 中国公路工程咨询集团有限公司 中咨华科交通建设技术有限公司 北京 100089

3. 滁州学院 地理信息与旅游学院,安徽 滁州 239000

0 引言

钢护筒在海洋环境下的工程建设中是不可缺少的构件之一,它在使用过程中受海况条件(如水深、台风、潮差、波浪、海流及腐蚀等)的影响,使工程进度及工后钢护筒的使用寿命受到制约。

钢护筒的使用已有近100年的历史。德国人曼尼斯曼兄弟于1885年首先发明二辊斜轧穿孔机,1903年经瑞士人施蒂费尔(R.C.Stiefel)改进开始形成近代钢管工业,钢护筒开始大面积投入工程建设[1]。20世纪50年代,在修建武汉长江大桥时,世界范围内首次采用了大型管柱基础代替气压沉箱基础施工方法。目前,随着钢护筒制作技术与施工工艺发展,钢护筒直径不断增大,港珠澳大桥采用直径达8.0 m的钢护筒,刷新了平潭跨海大桥采用的重达197 t、直径为4.9 m的大型钢护筒的国内纪录,钢护筒制作技术与施工工艺越发成熟。

钢护筒在海洋工程中应用极为广泛。高桩码头水上冲孔灌注桩施工过程中,利用钢护筒进行水上施工平台搭设[2];跨海大桥建设中,采用钢护筒进行栈桥搭设及桩基础施工;钢护筒亦可作为跨海大桥施工中钢栈桥的防撞措施;作为海洋环境钻孔灌注桩附加防腐措施,钢护筒既有利于桩基上部混凝土形成良好的保护层厚度,又能给部分混凝土穿上一层防护服,保证桩基础在设计年限内正常运营;另外钢护筒在施工完成后不予拔出,与桩基础形成钢管混凝土复合桩,提高了桩基础承载能力;人工挖孔施工工艺中采用钢护筒护壁,在滨海相基岩埋藏不深的浅海区基桩施工中是切实可行的;设置永久性钢护筒,采用钢护筒与承台有效连接的构造措施,有效解决了超长联大跨连续梁桥桩基抗震的技术难题;海洋石油钻井平台长期处于恶劣的海洋环境中,采用钢护筒建设钻井平台保证其安全作业;地铁施工过程中,采用钢护筒明洞接收解决了盾构施工的安全性问题[3-9]。

综上所述,钢护筒在跨水域桥梁中的应用极其频繁,本文基于中国现有跨海大桥钢护筒应用情况,着重分析海洋环境桥梁工程中钢护筒设计、施工及防腐技术的应用现状。

1 海洋环境钢护筒主要设计指标

在水域桥梁桩基础施工中,由于受桥位处不利水文地质条件的影响,需将钢护筒打入河床足够深度。钢管直径、壁厚以及埋深等合理的设计参数直接决定了桩基础的质量和承载能力,同时也是保证桩基础设计经济、合理的前提条件。

1.1 钢护筒长度

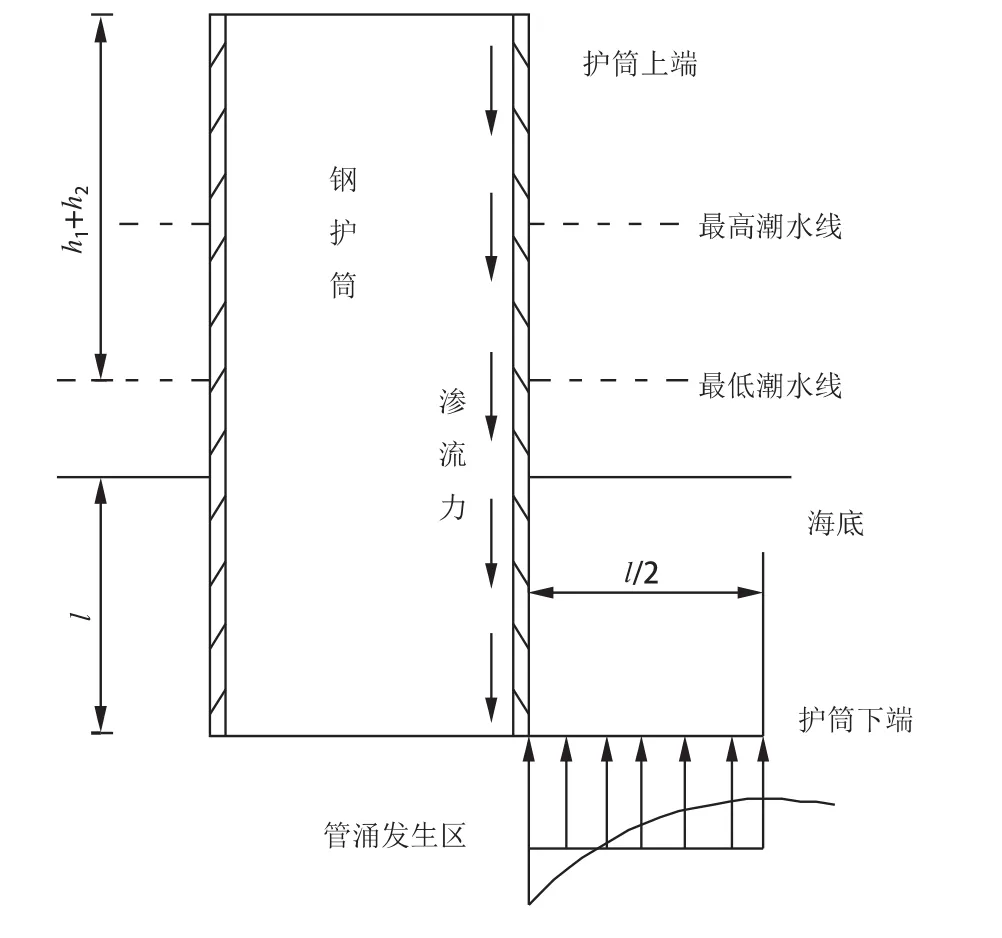

钢护筒总体结构及埋设情况如图1所示。设钢护筒顶端至海底距离为h,埋入海底长度为l,总长为L;潮差为h1,钢护筒顶端高出最高潮水线的距离为h2,最大水深为h3,最低潮水线与海底的距离为h4(潮水线在海底以下取正值,以上取负值)。

海洋环境桥梁桩基施工中,钢护筒是维持孔内泥浆压力的重要设施。为使钻进作业可持续进行,孔内泥浆压力从小到大依次为:地层压力、泥浆压力、地层破裂压力。

如果地层压力大于孔内泥浆压力,孔壁将开裂并产生塌孔;当泥浆压力大于地层破裂压力时,泥浆压力将使地层破裂造成泥浆流失。

1.1.1 h2的确定

由于潮差的影响,地层压力的波动范围为

式中:Pb为地层压力;γh为海水密度。

确定泥浆特性并且设置好钢护筒之后,泥浆压力成为一个不受潮差影响的定值。当海水处于最高潮时,为了满足泥浆压力大于地层压力的条件,需要增大h2,泥浆压力将随h2的增大而增大。若h2太大,落潮之后泥浆压力将压裂地层而产生泥浆流失,此时钢护筒所承受的海况荷载会增加,费用也会随着施工平台高度的增大而增加。因此,h2应选取一个最佳值。

考虑最高潮的影响,h2可按下式确定。

式中:a为平台甲板厚度;b为泥浆槽高度;c为安全储备高度。

1.1.2 l的确定

钢护筒的入土深度不仅要使钢护筒自身保持稳定,还要保证渗透性能平稳,不允许出现管涌现象。当钢护筒入土深度不足时,由于护筒内外泥浆水头差h1+h2的存在,导致钢护筒内的地下水会绕过护筒底部向海里渗透。当渗流力足以克服土的有效重度时,土颗粒就会随水流向上流走而导致钢护筒失稳。验算抗渗流稳定和管涌的基本原则是,使护筒底部土体的有效压力大于地下水的渗流力。海底渗透与管涌如图2所示。

图2 海底渗透与管涌示意

验算公式为

式中:l为钢护筒插入海底的深度;h1+h2为护筒内外水头差(即护筒顶部与最低潮水线的距离);γ为土的有效重度;γw为地下水的重度;K为管涌安全系数,应大于1.2。

若钢护筒埋入海底的深度满足上述条件,那么钢护筒是安全的。

1.1.3 h1的确定

根据《公路桥涵施工技术规范》(JTG F50—2011),h1取施工区域50年来所遇到的最大潮差。

1.1.4 L的确定

钢护筒总厂L按下式计算。

1.2 钢护筒内径

钢管内径的确定需要综合考虑桩基础的成孔工艺、桩基础所处位置的工程地质和水文地质条件等因素,如使用旋挖钻时钢管内径应大于设计桩径20 cm,使用冲击钻时钢管内径应大于设计桩径40 cm。具体应满足

式中:D1为钢护筒内径(m);D为设计桩径(m);H为钢护筒长度(m); i为护筒设置倾斜率(%);d2为护筒平面位置允许误差(m)。

1.3 钢护筒壁厚

钢管壁厚应包括有效厚度和预留腐蚀厚度,其中有效厚度为参与桩基础受力所需要的厚度,预留腐蚀厚度为桩基础使用年限内管壁腐蚀的厚度。钢护筒壁厚计算公式为

钢管壁厚的确定需要综合考虑钢管周围岩土体产生的围压、钻孔桩径、埋深、埋设方法、钢管下沉过程中受力情况以及周围环境的腐蚀情况、防腐措施等因素的影响,通过计算确定钢管壁厚。当钢护筒长度大于10 m时,钢护筒的径厚比应不大于20。

2 海洋环境钢护筒施工技术

海洋环境风高浪急,水文条件复杂,时常会受到台风、潮汐等自然现象的影响,钢护筒在运输、定位及下沉过程中可能遭受严重威胁。随着跨海大桥建设的不断发展,桩长、桩径不断增大,钢护筒的直径、长度也不断增长,对钢护筒的制作、运输、定位及下沉提出了更高的要求,且钢护筒在定位及下沉过程中易产生定位不准确、无法下沉至设计标高、钢护筒变形等施工病害,对施工质量及工期产生极大影响。因此,海洋环境中钢护筒施工需选取适宜的下沉机械、施工工艺及相应的病害防治措施。

2.1 钢护筒下沉机械的选择

钢护筒下沉的本质是钢护筒、振动锤及土体相互作用的过程。钢护筒在下沉过程中需克服土体对钢护筒的摩阻力,以下沉至设计标高。因此,在选取振动锤时需综合考虑钢护筒的几何尺寸、土体物理力学性质指标及钢护筒需下层的深度。

2.1.1 下沉阻力的计算

钢护筒在振动锤激振作用下下沉,但其所受侧摩阻力为土体的动摩阻力值,国内对于动摩阻力的确定是依照桩侧静摩阻力进行推算的。当振动锤加速度达到10倍重力加速度后,动摩阻力为定值,下沉阻力由钢护筒与土体的接触面积及土体动摩阻力决定。钢护筒下沉阻力公式为

式中:Tv为土体对钢护筒总的动摩阻力;为钢护筒段的单位长度动摩阻力,为动摩阻力折减系数,为桩侧静摩阻力;S为钢护筒内、外壁周长之和;Hi为i段的钢护筒下沉深度。

式中:P为振动锤激振力;G为护筒和振动锤自重。

2.1.2 振动锤的选取

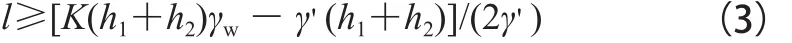

选取振动锤时,需综合考虑振幅、激振力、频率及功率等参数,中国部分跨水域大桥下沉钢护筒振动锤选取见表1。

表1 下沉钢护筒振动锤选取

由表1可见,中国桥梁钢护筒下沉选用的振动锤主要是ICEV360振动锤(图3),其中海南铺前大桥钢护筒直径、壁厚最大,选取的是2台YZ300高频液压振动锤(图4)联动激振下沉钢护筒。桥梁钢护筒设置主要是为桩基础施工提供安全、有利的施工环境,因此钢护筒下沉仅穿越柔软地层,将钢护筒底端抵于较硬土层。

图3 ICEV360振动锤

图4 YZ300振动锤

2.2 钢护筒定位

海洋环境复杂,给钢护筒下沉带来了一定困难。因此,要保证钢护筒下沉顺利且平面位置及垂直度等指标满足设计要求,必须选取适宜下沉时机及定位方法。应用于实体工程中的钢护筒定位方法见表2,施工现场见图5。

表2 钢护筒定位方法

图5 钢护筒定位下沉

2.3 钢护筒下沉中的问题与防治措施

(一)在新知识点教授过程中系统讲授数形结合思想。学生在学习新的数学知识时,首先要牢固深入的掌握数学概念,才能在概念的指导下进行解题。然而数学概念是从复杂的数学现象中高度抽象得出的,比较难以理解和记忆。因此数学教师在对概念的抽象推导过程和例题的讲解中,要充分的介绍数形结合思想。

由前期设计不当、自然环境复杂等因素导致钢护筒下沉过程中出现偏位、倾斜、筒底漏浆、钢护筒底部以下土层塌孔、变形(图6)及下沉困难等问题,需及时采取防治措施。常见下沉中的病害及防治措施见表3。

表3 钢护筒下沉中的问题及防治措施

图6 钢护筒变形

3 海洋环境钢护筒防腐技术

钢护筒作为海洋环境下桥梁桩基础附加防腐措施得到广泛应用,但在海洋环境下桥梁桩基础施工过程中,钢护筒的使用依旧面临极其严峻的海水腐蚀问题,如图7~9所示。

图7 铺前大桥钢护筒腐蚀

图8 琅岐闽江大桥钢护筒腐蚀

图9 平潭跨海大桥钢护筒腐蚀

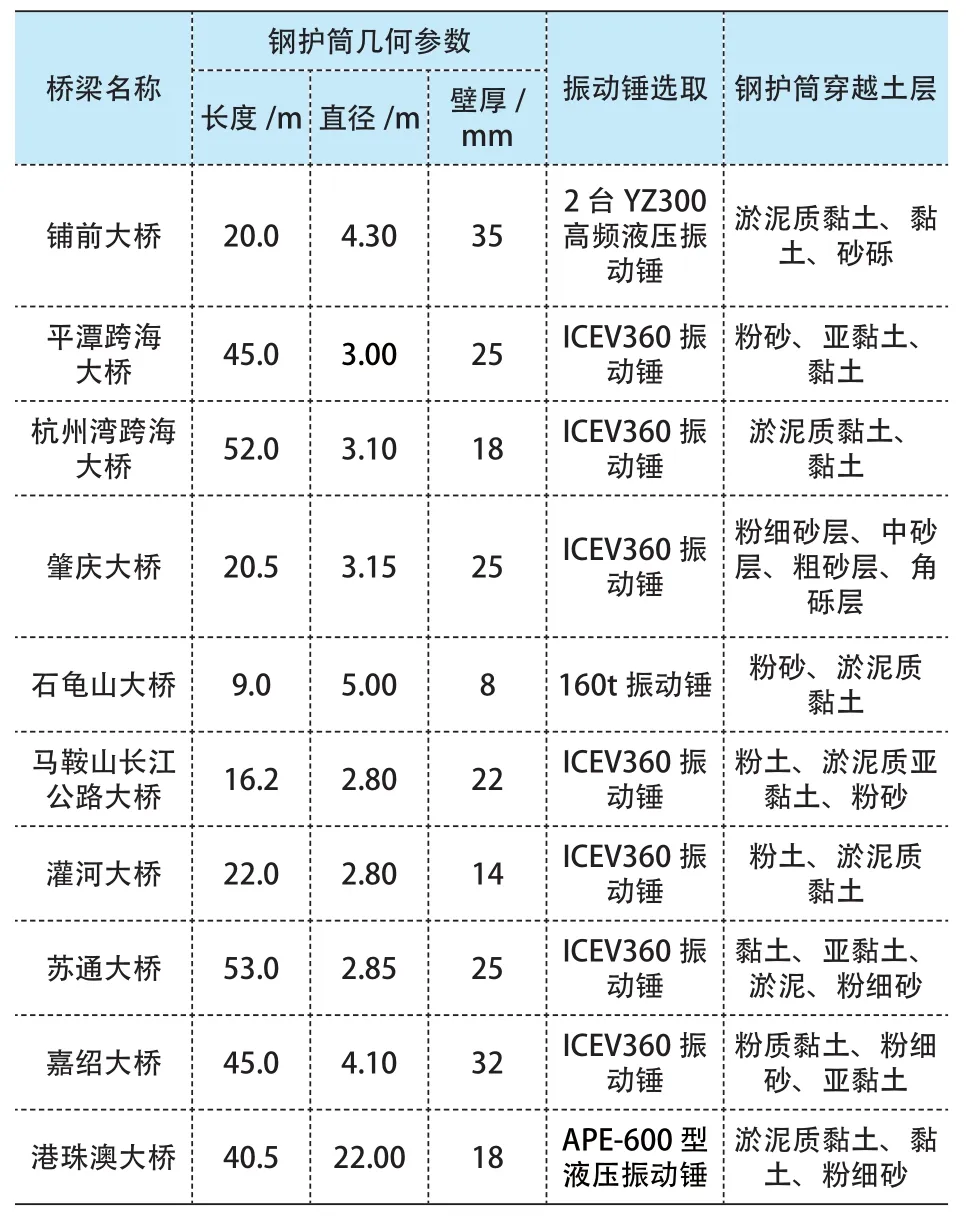

3.1 海洋环境钢护筒腐蚀机理

钢护筒的腐蚀与海水的化学成分、海水特性及浪高密切相关。位于海洋环境中的钢护筒,由于海洋环境从上到下的差异较大,可将其划分为5个区带:大气区、飞溅区、潮差区、全浸区和海泥区,如图10所示。而每个区带温度、阳光、水流、盐度、溶解氧量等不同,直接导致位于不同区带的钢护筒出现差异较大的腐蚀情况,各个腐蚀区的腐蚀速率有很大的差别。

图10 海洋环境钢护筒区带划分

由图10可以看出,处于平均高潮线以上的浪花飞溅区、潮差区及平均低潮线以下0.5~1.0 m处的钢护筒所受腐蚀最为严重,这是由于这些区域海水溶解氧充分,流速较大,水温较高,海洋微生物繁殖较快。位于全浸区的钢护筒腐蚀速率明显低于前者,呈现出腐蚀抑制现象。

3.2 海洋环境钢护筒防腐措施及指标

海水腐蚀导致钢护筒不能更好地服务于海洋桥梁工程的问题极为严峻,因此针对海洋环境钢护筒腐蚀防治是十分必要的。目前,海洋环境下钢护筒的防腐主要从材料的选择、涂层改性、防腐涂料及电化学保护等方面进行。

(1)材料的选择。钢护筒本身材料的耐腐蚀性对其使用寿命影响较大。在海洋桥梁工程中采用耐腐蚀性较好的材料进行钢护筒制作可以取得更好的防腐效果。

(2)涂层改性。随着表面改性技术的广泛应用,可在海洋环境钢护筒表面生成耐腐蚀性较好的表面层,将钢护筒与海水中的腐蚀介质隔离开,进而达到防腐的目的,比较常见的如镀锌、镀铝等。

(3)防腐涂料及电化学保护。防腐涂料的主要作用是阻止海水中的腐蚀介质与钢护筒直接接触,发生化学或电化学腐蚀。但是防腐涂料在短期内防腐效果较好,随着时间的增加,表层涂料(环氧树脂、环氧煤沥青底漆、环氧煤沥青面漆、环氧沥青防锈漆、厚浆型铝粉环氧沥青防锈漆、厚浆型环氧沥青防锈漆、环氧煤沥青管道专用漆、沥青清漆、耐高温防腐涂料ZS(1 800 ℃)、无机防腐涂料等)的防腐效果逐渐减弱,因此,海洋桥梁工程中钢护筒的长期防腐最好采用防腐涂料与电化学保护相结合的方法,如图11、12所示,防腐体系技术指标(以环氧树脂为例)见表4。

图11 防腐涂层及电化学保护

图12 钢护筒防腐涂层

表4 海洋环境钢护筒防腐体系技术指标

4 结语

(1)设计钢护筒长度时应充分考虑管涌、海浪等因素。设计钢护筒壁厚时,应保证钢护筒具有足够的刚度和一定的腐蚀厚度。在满足设计久荷载要求的前提下,应尽量减短钢护筒长度,适当增加壁厚,确保必要的刚度,提高材质,提高加工精度。

(2)钢护筒下沉施工中振动锤需提供足够动力以保证其下沉至设计标高,要避免机械选取过于保守;在钢护筒下沉过程中遇到问题时,应结合工程的经济性和工程进度进行处理,在备选多种解决方案后采用最优的解决方案。

(3)位于海洋环境中的钢护筒,可划分为5个区带:大气区、飞溅区、潮差区、全浸区和海泥区。其中位于飞溅区、潮差区及平均低潮线以下0.5~1.0 m处的钢护筒发生腐蚀最为严重,而位于全浸区钢护筒的腐蚀速率明显较低,呈现出腐蚀抑制现象。

(4)海洋环境钢护筒防腐主要分为材料选择、涂层改性、采用防腐涂料及电化学保护3个方面,为保证海洋环境钢护筒的耐久性,可采用耐腐蚀性较好的材料进行钢护筒制作,同时在钢护筒表面使用环氧树脂等防腐涂料(厚度大于400 μm)与电化学保护联合的方法,从而取得良好的防腐效果。

[1]左宏志. 《无缝钢管百年史话》近日出版[J]. 钢管,2008(6):54.

[2] 杨清平,邱和生.灌注桩钢护筒在高桩码头施工平台中的应用[J]. 中国港湾建设,2014(6):34-36,87.

[3] 冯忠居,尹洪桦,李孝雄,等.海洋环境强震区超大直径桩基钢护筒下沉问题与处理技术[J]. 中国港湾建设,2016(11):39-41,60.

[4] 孟凡超,吴伟胜,刘明虎,等.港珠澳大桥桥梁钢管复合桩设计方法研究[J].工程力学,2015,32(1):88-95.

[5] 何开兆.钢护筒护壁人工挖孔在海上基桩施工中的应用[J].南方国土资源,2002,15(4):51-54.

[6] 刘新宝,程 龙,王 威,等.海洋石油钻井平台建造焊接质量检验和控制方法探索[J].中国造船,2010(S1): 102-106.

[7] 余远红.钢护筒在盾构接收井中的应用[J].市政技术,2016(2):75-78.

[8] 李业勋,张 奎,沈永兴,等.海上高频振动打桩的动侧摩阻力及可打性[J].中国港湾建设,2015(3):33-36.

[9] 崔雪梅,吴泽和.大直径钢护筒下沉施工设备及其应用[J].桥梁建设, 2006(S1): 123-124,130.

海南省交通运输厅科技计划项目(HNZXY2015-045R)