雅砻江杨房沟水电站吊车梁混凝土施工质量控制措施

何 江,王 圣,邬 俊

(1. 中国电建华东勘测设计研究院有限公司, 杭州 311122;2. 中国水利水电第七工程局有限公司,成都 610081)

1 工程概况

杨房沟水电站主副厂房开挖尺寸为230 m×30 m×75.57 m(长×宽×高),自上而下共分为九层开挖,地下发电厂房岩壁吊车梁(以下简称“吊车梁”)位于主厂房的第Ⅲ层。吊车梁横断面为一宽2.0 m、高3.0 m五边形断面,吊车梁斜面与铅垂面的夹角为35°,上、下游单侧吊车梁长210 m(共计420 m),在吊车梁顶面靠岩壁侧设有一尺寸为20 cm×13 cm(宽×深)的排水沟,排水沟外侧设13 cm厚二期混凝土;施工期为了蓄水养护的需要,在吊车梁外侧设有一尺寸为20 cm×20 cm(宽×高)的挡水坎。

吊车梁混凝土上、下游侧在机组段间和机组段与安装间处共设置有4道结构缝,4道结构缝将单侧吊车梁分成长63.5、33、33、33、47.5 m 5个结构块;每道结构缝宽2 cm,缝内填沥青杉木板,并设置BW-S24型遇水膨胀止水条。单侧岩壁吊车梁分19个仓号分段跳仓浇筑,单个浇筑段长约11 m;施工缝按设计要求进行缝面凿毛,并在缝面设置梯形键槽,确保混凝土缝面结合良好。吊车梁一期混凝土采用C30二级配混凝土,二期混凝土采用C35一级配混凝土,本文仅介绍吊车梁一期混凝土施工质量控制措施。

2 吊车梁混凝土质量保证措施

为了保证地下厂房岩壁吊车梁混凝土施工质量顺利实现合同目标要求,施工过程中严格遵循“试验先行,样板引路”的施工管理理念,将地下厂房吊车梁混凝土施工作为总承包项目的样板工程进行精细化施工管理;并成立地下厂房吊车梁混凝土样板工程创建小组,并上报创样板工程实施方案,经监理批复后实施。施工前,重点是做好“三级”质量意识宣贯和技术再交底活动。通过逐级开展质量、技术交底和培训活动,使得项目领导重视质量、管理人员清楚质量标准、作业人员掌握控制要点,最终形成“人人重视质量,人人参与质量,全员分享质量成果”的良好氛围。

在吊车梁混凝土的施工过程中,始终坚持技术部全程跟踪指导、施工部通力协调、质量部严把工序验收和质量控制关,切实落实“三检制”,对每一道工序质量的检查与验收进行严格把关,在制度上和组织上为吊车梁混凝土的施工质量保驾护航。

与此同时,为了充分调动一线作业人员的工作积极性与主观能动性,总承包部针对厂房吊车梁混凝土施工还设置了专项的奖励基金,对创建吊车梁样板工程的人员及施工队伍制定专项奖惩制度,实行“奖罚到人,谁的责任谁负责”,并明确样板工程奖励金额的70%分发给施工队伍及现场一线施工作业人员。此项措施充分调动了一线工人的工作积极性,使其主动的参与到现场工程的质量管控中,使厂房吊车梁混凝土施工形成了质量自律管理的效果。

3 吊车梁混凝土施工过程控制

3.1 精心准备、试验先行

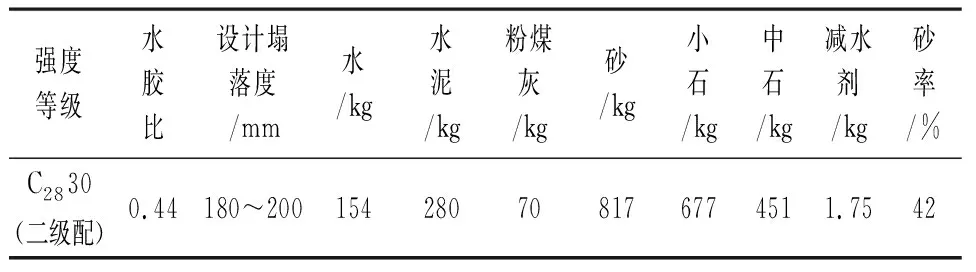

为了保证厂房吊车梁混凝土施工达到合同规定的镜面清水混凝土要求,在吊车梁混凝土正式浇筑施工前,试验室对吊车梁混凝土配合比进行了多方案比选优化。在初步选定混凝土配合比后,现场开展了两次吊车梁混凝土浇筑的生产性工艺性试验;实验内容主要包括:模板安装及拆模工艺、模板的拼缝方式、脱模剂的选择、脱模剂涂刷时间及涂刷次数、科学的分层高度、单点振捣时间及复振时间的选择、选择最优的混凝土配合比(坍落度)、拆模时间的选择等。通过两次生产性工艺试验块的浇筑,确定了较为理想的吊车梁混凝土施工参数。通过试验确定的混凝土配合比如表1所示。

表1 地下厂房岩壁吊车梁混凝土配合比表

对于模板的拼缝方式,采用2 mm厚双面胶+腻子粉堵缝和聚氨酯泡沫填缝剂堵缝两种方式进行对比试验。试验结果显示采用2 mm厚双面胶+腻子粉堵缝的模板浇筑过程中无漏浆现象,拆模后模板拼缝处混凝土外观平整均匀度明显优于聚氨酯泡沫填缝剂堵缝方式。为此,本工程岩壁吊车梁混凝土浇筑过程中模板拼缝均采用2 mm厚双面胶+腻子粉堵缝方式。

对于脱模剂的选择,通过调研国内其他水电站地下厂房岩壁吊车梁混凝土脱模剂使用情况,脱模剂拟采用HD-1型长效脱模剂。两次工艺试验对清水覆模板和钢模面板采用HD-1型长效脱模剂进行了脱模效果检验,两次生产性工艺试验拆模后混凝土表面色泽均一,脱模与混凝土之间不存在附着现象,脱模效果较好。为此,本工程岩壁吊车梁混凝土浇筑过程中,脱模剂确定选用HD-1型长效脱模剂。

3.2 模板安装质量控制

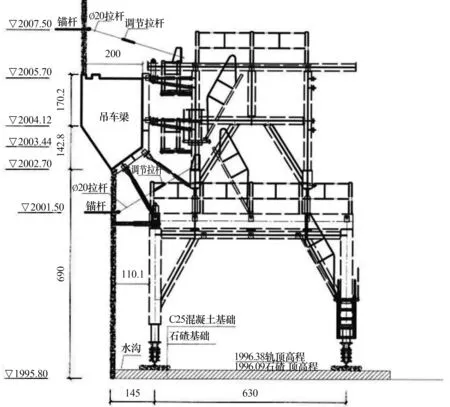

模板设计是混凝土施工技术的关键环节,模板的正确选择和面板的光洁度对混凝土的外观质量影响很大。为了提升杨房沟水电站厂房吊车梁混凝土浇外观质量、同时加快吊车梁混凝土施工进度,本工程吊车梁混凝土主要采用整体定型钢模台车浇筑,并辅以脚手架拼装2.0 cm厚清水覆膜模板施工。施工过程中重点加强对模板工的技术培训和质量意识教育,确保所有模板工按章作业、规范施工。采用定型钢模台车浇筑部位,严格控制钢模板面板的平整度和清洁度。钢模台车组装过程中,重点对模板的尺寸偏差、面板平整度、垂直度等进行校验,确保模板安装尺寸符合设计要求。台车组装结构如图1所示。

图1 厂房吊车梁混凝土浇筑钢模台车拼装 单位:高程,m;尺寸,cm

钢膜台车拼装完成后,做好模板面板的除锈、打磨工作。在确保钢模板面板充分洁净后,整个面板均匀涂刷HD-1型长效脱模剂,使面板达到“光、亮、滑”效果。浇筑下一仓前,认真清除模板表面的残留物,在模板表面污物清除干净后,再均匀涂刷HD-1型长效脱模剂。

采用脚手架拼装模板浇筑部位,通过搭设脚手架作为施工平台,采用2.0 cm厚清水覆膜模板组合拼装进行混凝土浇筑。模板组合拼装时,严禁模板缝与方木结合缝两缝合一,并在每块模板缝隙间张贴2 mm厚双面胶带,然后采用腻子粉进行闭缝处理。拼装清水覆膜模板过程中,重点做好模板的形体测量校验和拼缝质量检查,确保模板拼缝严密、表面平整、体形偏差满足要求。模板表面清洁干净后,整个内表面均匀涂刷HD-1型长效脱模剂。下一仓混凝土浇筑时,模板拼装前,均需认真检查模板的外观质量和平整度是否达标,对不合格的模板进行更换。

3.3 混凝土浇筑质量控制

3.3.1吊车梁混凝土浇筑

2017年5月23日,厂房岩壁吊车梁第一仓混凝土浇筑正式开始,2017年8月7日吊车梁混凝土浇筑完成,总工期77 d。吊车梁混凝土采用江边低线拌和楼生产的商品混凝土施工,通过9 m3混凝土罐车运输至工作面,再采用HBT60混凝土泵送料入仓;由一端向另一端采用退管法铺设下料,每层铺料厚度按30~50 cm控制,混凝土上升速度不超过50 cm/h。混凝土浇筑保证连续进行,对已开仓段确保一次性浇筑完成,不得出现冷缝。混凝土浇筑和振捣控制要求如下:

(1) 确保混凝土连续浇筑、无间歇;

(2) 混凝土由泵管内卸出时,采用接导管下料方式,以控制混凝土拌合物自由下料高度,既能防止混凝土分层离析,又能有效避免下料浆液飞溅污染模板内表面;

(3) 浇筑混凝土时设专人看模,经常性观察模板、支架、钢筋、预埋件和预留孔洞有无异常情况;

(4) 振捣采用Ø50和Ø70插入式振捣棒,快插慢拔,插点呈梅花形布置,按顺序进行,避免触动钢筋和预埋件;振捣上一层时插入下一层混凝土5 cm以消除两层间的接缝;

(5) 每坯层振捣分初振、复振两次进行,单点初振时间以20~30 s为宜,以混凝土不再显著下沉、不出现气泡、并开始泛浆为止;复振在初振完成15 min后进行,单点复振时间以10~15 s为宜。二次振捣的主要目的是为了让混凝土内气泡充分排出,避免混凝土拆模后外表面出现气泡,达到内实外光的效果。

3.3.2吊车梁混凝土温控措施

根据设计要求厂房吊车梁混凝土浇筑温度应严格控制在18 ℃以下。为保证吊车梁混凝土各项温控指标满足设计要求,对吊车梁混凝土采取如下温控措施:

(1) 优化混凝土配合比,尽量减少混凝土拌合物中的水泥用量;

(2) 拌制混凝土使用中热水泥,从而降低混凝土的水化热;

(3) 预先采用冷风预冷骨料,缩短混凝土运输时间,使混凝土快速入仓,以确保混凝土浇筑温度满足设计要求;

(4) 控制浇筑层最大高度和间歇时间,合理安排施工程序及施工进度;

(5) 由于吊车梁混凝土施工时正处夏季,为降低混凝土浇筑温度,混凝土浇筑均安排在夜间气温较低时段施工;

(6) 加强相关温控数据的监测和分析。对混凝土出机口温度、入仓温度、浇筑温度、气温以及洞室温度等进行监测,观测频率一般按1次/4 h。通过在混凝土仓号内埋设温度计,安排专人对混凝土内的温度进行观测和统计分析,根据混凝土的温度上升情况动态调整施工措施。

地下厂房岩壁吊车梁混凝土施工过程中严格执行“三检制”,注重施工细节的落实,使吊车梁混凝土最终到达了镜面清水混凝土的效果,厂房吊车梁混凝土外观效果如图2所示。

图2 厂房吊车梁混凝土外观效果

3.4 混凝土的养护与保护

3.4.1吊车梁混凝土养护措施

厂房吊车梁混凝土浇筑后的脱模时间,根据同条件养护试块试验确定不得少于8 d。结合杨房沟水电站工程所处地理位置温差较大的特征,为了使水泥充分水化,保证混凝土强度和耐久性,避免混凝土出现温度裂缝和干缩裂缝现象,对混凝土采取以下保温、保湿措施如下:

(1) 通过在吊车梁顶面外侧及端头设尺寸为20 cm×20 cm(宽×高)的挡水坎,在吊车梁顶面进行蓄水养护;

(2) 吊车梁侧面采用塑料薄膜把混凝土裸露面全部紧密包裹起来,防止水分蒸发,然后覆盖土工布(土工布规格采用400 g/m2),对覆盖后的混凝土进行长流水养护;

(3) 覆盖流水养护在混凝土浇筑完毕后8~12 h进行;

(4) 混凝土养护时间不得少于28 d。

3.4.2吊车梁混凝土成品保护措施

为了防止厂房吊车梁成型混凝土受下层开挖爆破飞石的撞击破坏,模板拆除后采用竹夹板全面覆盖吊车梁混凝土予以封闭保护,竹夹板采用10号铅丝连成整体后,通过Ø25钢筋进行加固,Ø25钢筋与吊车梁混凝土上部边墙高程2 006.50 m及下直墙高程2 002.40 m的系统锚杆焊接固定。爆破后局部被砸坏的竹夹板及时进行修复,确保厂房吊车梁混凝土不被损坏。为了控制爆破振动对吊车梁混凝土的破坏,厂房下层开挖爆破遵循两条原则:

(1) 在吊车梁混凝土浇筑前,须完成厂房第Ⅳ层边墙的预裂爆破,从而减小下层爆破震动对吊车梁混凝土的影响。

(2) 吊车梁混凝土浇筑完成28 d后,方可进行厂房第Ⅳ层爆破开挖,且开挖过程中应严格控制爆破单响药量,保证开挖质点振动速度控制7 cm/s范围以内。

3.5 吊车梁混凝土裂缝排查及裂缝成因

总承包部先后于2017年12月28日、2018年1月8日,对厂房上、下游侧吊车梁全长范围的裂缝情况进行了逐一排查。经查,1号机组段和安装间范围内的上游侧吊车梁混凝土完好,未见裂缝等异常情况出现;2~4号机组段范围内的上游侧吊车梁混凝土共发现了13条细小裂缝。下游侧吊车梁全长范围实体混凝土未见裂缝,仅在吊车梁外侧的挡水坎上发现两条(分别位于3号机组段和4号机组段)细小裂缝。

根据杨房沟电站地下厂房岩壁吊车梁混凝土裂缝排查结果,初步分析吊车梁混凝土裂缝主要集中在上游侧2~4号机组段范围内的原因主要有三方面:一是厂房吊车梁混凝土浇筑完成和厂房第Ⅳ层开挖爆破的时间间隔较短,2~4号机组段范围内的吊车梁混凝土在施工安排上最后浇筑完成,而厂房上游侧2~4号机组段的第Ⅳ层开挖最先启动,两者的时间间隔靠近设计允许值28 d;二是2~4号机组段第Ⅳ层中部拉槽爆破药量可能存在偏大的关系(据2017年9月12日第三方进行的爆破振动监测显示:3号机组段上游侧吊车梁有3个测点质点振动速度超过7 cm/s设计允许值,测值分别为14.3、10.32、10.52 cm/s);三是与厂房上游侧地应力调整有关,厂房上游侧河谷应力较大,厂房开挖过程中上游侧岩体受河谷地应力的影响较显著,岩体多见应力型的破裂、掉块等破坏现象。

4 结 语

杨房沟水电站厂房吊车梁混凝土施工质量要求高,施工中通过强化过程管理,遵循“试验先行,样板引路”的施工管理理念,严把每道工序质量的检查、验收关,最终使吊车梁混凝土达到了清水混凝土的质量标准。对于吊车梁混凝土局部区段出现细小裂缝的问题,类似工程可通过进一步优化调整吊车梁混凝土浇筑完成后下层开挖爆破的时间间隔和控制下层开挖爆破参数,通过进一步控制质点振动速度等措施,来避免吊车梁混凝土开裂的可能。