特高混凝土面板堆石坝软硬岩掺配料工程特性研究

陆 希

(中国电建集团西北勘测设计研究院有限公司,西安 710065)

0 前 言

中国是世界上高面板堆石坝数量最多的国家,已建、在建和拟建高度200 m以上特高面板堆石坝数量亦居世界之首[1-2],面板堆石坝已成为我国水电工程建坝的首选坝型之一。 面板堆石坝的优势是利用当地土石材料建坝,从而大幅降低工程造价,而在修建水电工程时,会产生大量的建筑物开挖料,一部分开挖料质量较好,强度较高,可以直接作为筑坝料上坝,还有一部分不良开挖料强度较低,如板岩、强风化岩体等,作为软岩也可以用于一些中、高坝[3-5]。但对于坝高超过200 m的特高坝,按照NB/T 10872-2021《碾压式土石坝设计规范》要求,利用软岩或不良开挖料筑坝需进行专门研究,需要对其工程特性及在坝体中的分区位置、含量等做进一步分析,最大化的进行利用,减少开挖弃碴,降低工程造价,实现绿色施工。对于中高面板堆石坝或心墙坝,直接采用单纯的软岩或不良开挖料筑坝,采取一定的工程措施后是可行的[6],国内的积石峡面板堆石坝、董箐面板堆石坝[7]、小井沟面板堆石坝均是采用硬岩与软岩掺配使用的代表性高坝[8]。对于特高面板堆石坝来说,由于坝体高度高,内部应力大,单独使用纯软岩筑坝,会产生较大的坝体变形,影响到大坝的安全运行,但通过将软岩与硬岩料按比例掺配使用,掺配料的模量较软岩料的模量有较大提升,从而达到有效控制坝体变形,并且可以最大限度利用开挖料。马来西亚巴贡水电站面板堆石坝是特高坝采用软硬岩掺和料的代表性工程[9-10],国内已建第一高面板坝——水布垭面板坝也曾研究过采用软硬岩掺合料筑坝[11]。本文依托某250 m级特高面板堆石坝工程[12],对不同风化程度、掺配比例的板岩开挖料(软岩)与新鲜硬岩料掺配料的密度特性、应力应变特性、压实特性等方面进行研究论证,对比分析掺配料的工程特性,以说明其在特高面板坝中应用的可行性。

1 工程概况

依托工程混凝土面板堆石坝最大坝高257.5 m,坝址100年超越概率2%的基岩峰值加速度为0.284g,100年超越概率1%的基岩峰值加速度为0.337g。该工程的建筑物开挖料,主要包括溢洪道、泄洪洞、导流洞、地下厂房等建筑物的开挖碴料。

依托工程开挖区基岩为中厚~薄层状砂岩、砂岩夹板岩、砂板岩互层,岩层最大厚度50 cm左右,层理及层间结构面发育,板岩各向异性明显。弱风化~微风化砂岩的饱和单轴抗压强度40~112 MPa,软化系数平均0.72,整体属坚硬岩。板岩为薄层~极薄层状,层理极发育,弱风化及以下垂直层理面的饱和单轴抗压强度为30~40 MPa,软化系数平均为0.67,平行层理面的饱和单轴抗压强度为7~32 MPa,软化系数0.65~0.70。作为特高土石坝筑坝料在高围压作用下岩块各个方向均要承受荷载,故板岩总体为软岩。为研究不同风化程度、不同板岩含量的块石料在工程特性参数方面的差异,并与硬岩块石料进行对比,进行了砂岩与板岩的比例为砂岩100%、砂岩80%+板岩20%、砂岩70%+板岩30%、砂岩60%+板岩40%掺配料试验分析。

依托工程坝体标准断面如图1所示。

图1 某工程特高面板坝坝体标准剖面 单位:m

2 掺配料的工程特性

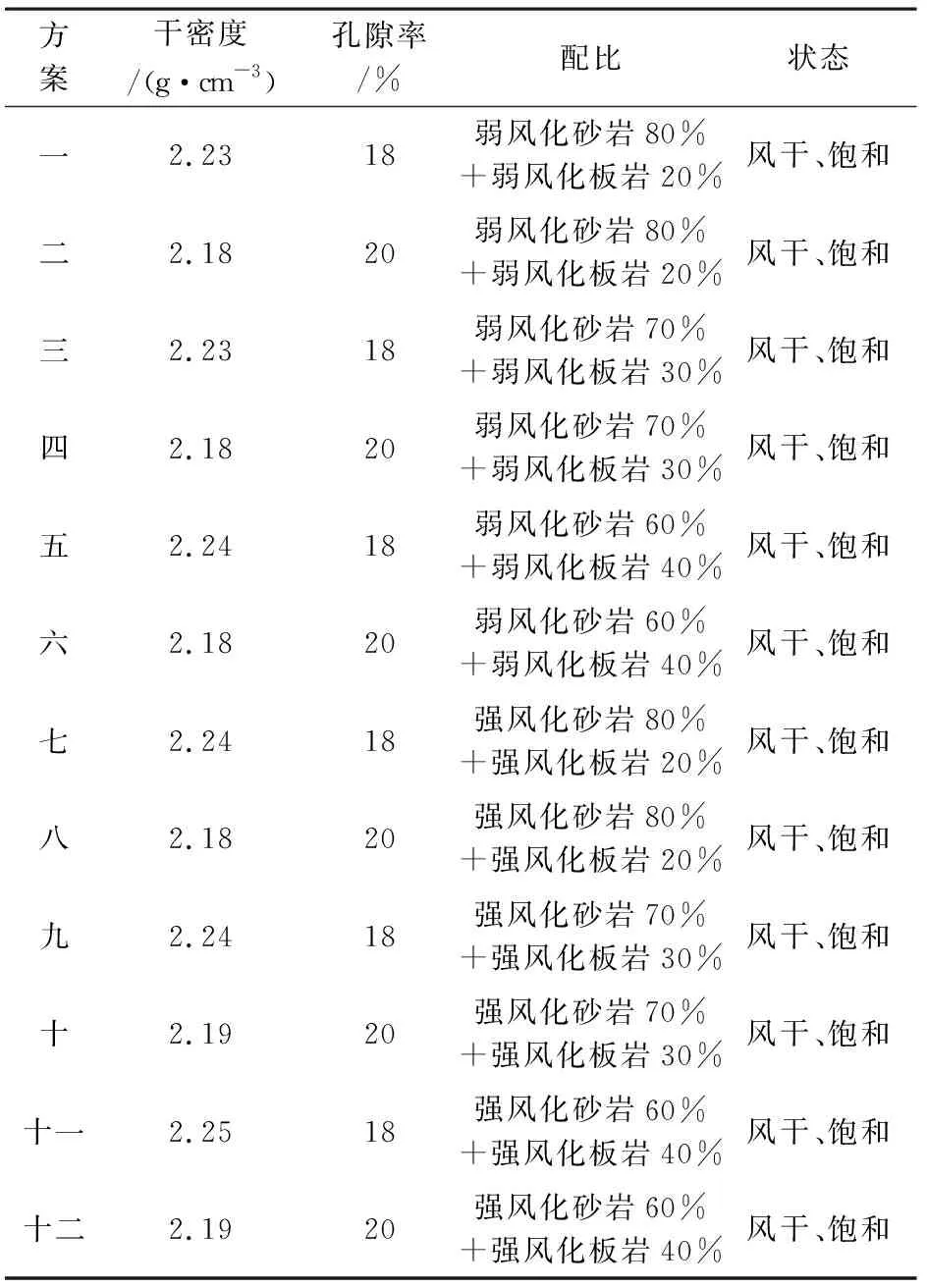

根据开挖区底层岩性互层的实际情况,拟定了下列12种掺配方案(见表1)进行试验,每一种掺配料按照18%和20%两种孔隙率作为填筑控制标准,从其密度特性、应力应变特性以及压实特性等方面进行研究。

表1 掺配料的掺配方案

2.1 密度特性

选择不同风化程度、不同掺配比例的掺配料以及弱风化砂岩开挖料开展密度试验,试验成果见表2。

表2 密度试验结果

总体上看,在干密度方面,单纯的弱风化砂岩,均小于掺配弱风化板岩(软岩)后的最小和最大干密度,而几种掺合料的最大、最小干密度基本相同,且并不随着岩体风化程度的变化而改变。说明较硬的砂岩中掺入较软的板岩对提高堆石的干密度是有利的,并且对风化程度不敏感。

2.2 应力应变特性

采用室内大三轴试验进行掺配料应力应变特性参数测定。大三轴试验试样直径为300 mm、高度760 mm,试样根据设计级配进行缩尺,围压分5级加载,最大围压3 MPa,制样按两种孔隙率:孔隙率为18%、相应干密度为2.23 g/m3;孔隙率20%、相应干密度为2.18 g/m3。试验结果表明,掺配料的应力应变特性基本符合摩尔-库仑强度准则,固结排水剪的应力应变关系基本呈应变硬化型,曲线形状比较接近双曲线。从体变曲线看,在小围压时有轻微剪胀发生,其他条件下无明显剪胀现象。通过大三轴试验,得到的邓肯E-B模型和南水模型参数见表3。

表3 堆石料大三轴剪切试验邓肯模型(E一B)参数

主要针对模量系数K以及初始内摩擦角φ0,从以下几个方面来对比分析掺配料的应力应变特性的不同变化:

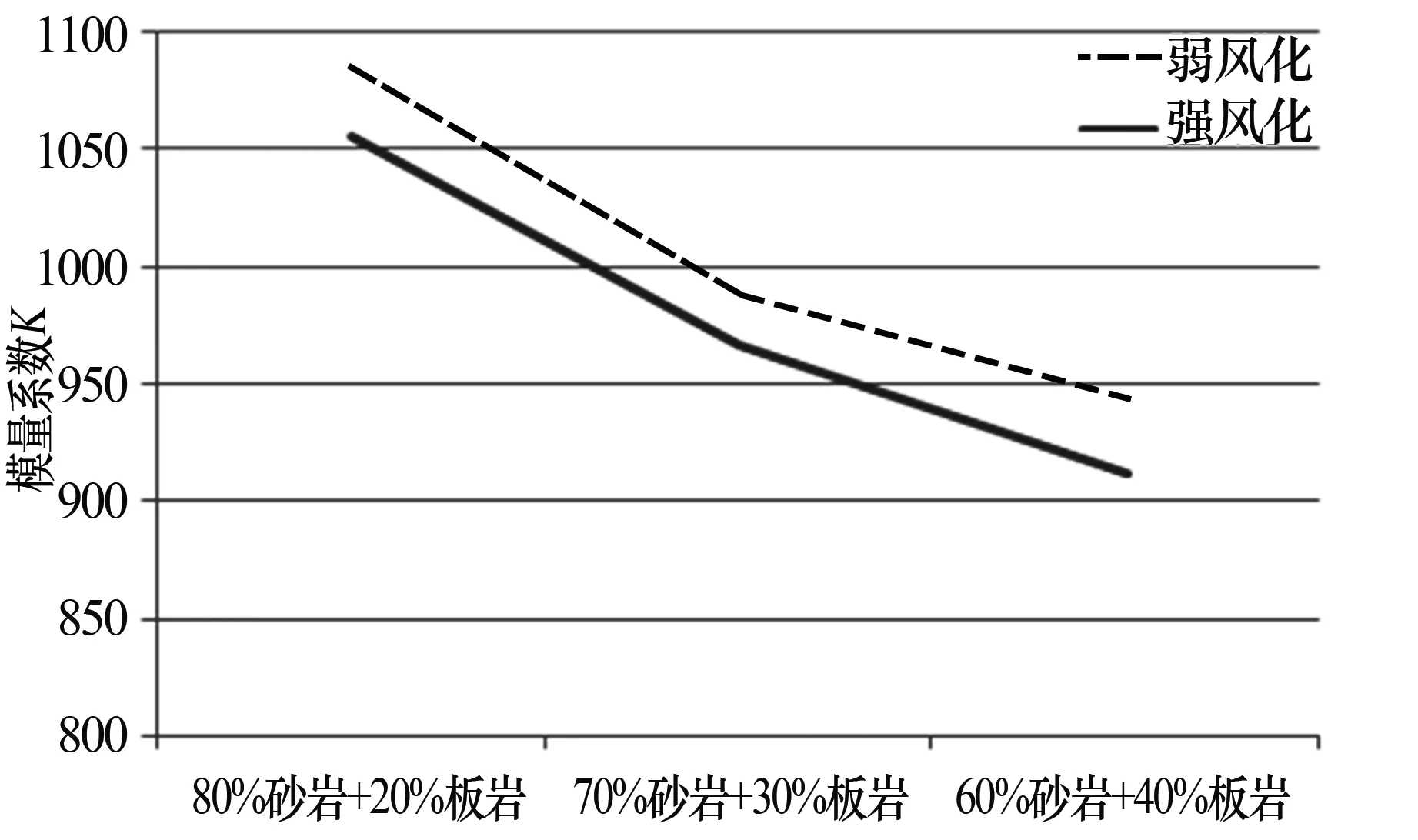

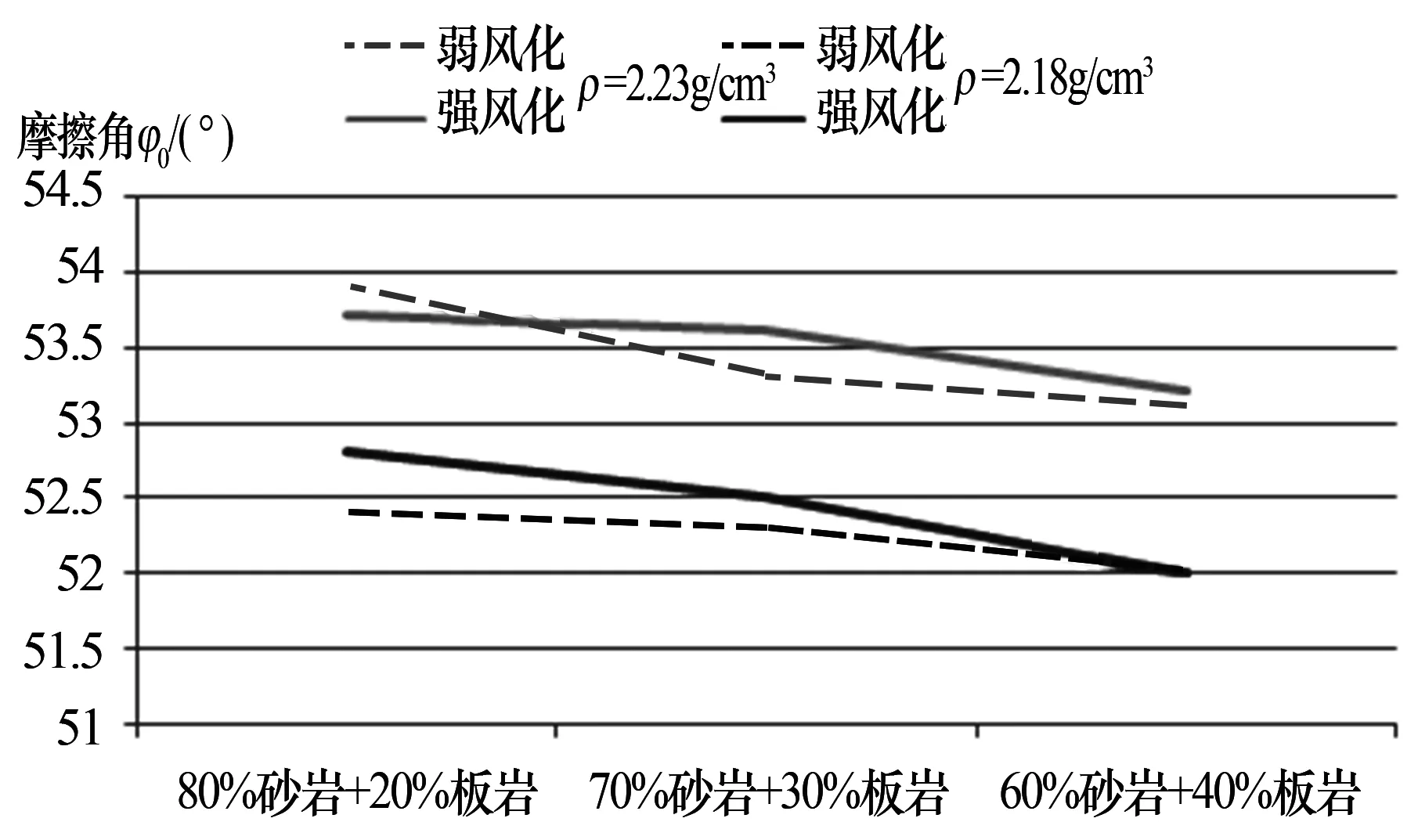

(1) 掺配堆石料的不同风化程度

干密度为2.23 g/cm3的不同岩性的不同掺配比例时的饱和料的模量系数K和内摩擦角φ0试验结果比较见图2和图3。从柱状图可以看出,相同掺配比例的强、弱风化岩体,在掺配比例相同的前提下,弱风化岩体的K明显高于强风化岩体,高5%~7%,但强弱风化岩体掺配料的φ0值几乎没有变化。

图2 模量系数K比较

图3 内摩擦角φ0比较

从表3的其他不同干密度的风干样和饱和样的情况看,反映出来的规律和干密度为2.23 g/m3风干及饱和料的规律相同,说明岩体风化程度只对模量系数K值有影响,对摩擦角φ0不敏感。这也说明,风化程度对坝体变形影响较大,对坝坡安全影响不明显。

(2) 掺配堆石料的不同掺配比例

根据表3,整理出γ=2.23 g/m3风干料不同岩性、不同掺配比例时的模量系数K和摩擦角φ0的比较见图4和图5。

图4 不同岩性、不同掺配比例时的模量系数K的比较

图5 不同岩性、不同掺配比例时的摩擦角φ0的比较

对于模量系数K,不论是强风化还是弱风化料,随着软岩掺配比例的增加而明显下降,并且强风化料低于弱风化料,这是由于板岩自身强度较低造成的;而对于摩擦角φ0来说,各种掺配比例下变化不大,在0.8度范围内。其他干密度情况下,也表现出相同的规律,这也说明,不同掺配比例的坝料对坝体变形影响较大,对坝坡稳定影响有限,这也进一步说明在特高面板堆石坝中将掺配料放在下游堆石区的合理性。

(3) 不同干密度对掺配堆石料应力应变特性的影响

对于不同干密度的风干料的模量系数K和摩擦角φ0的比较整理见图6和图7。随着填筑料干密度的降低,模量系数K和摩擦角φ0均有所降低,按当前的干密度从2.23 g/m3降低到2.18 g/m3时,模量系数K降低约300,摩擦角φ0降低约为1度,查看饱和料的模量系数K和摩擦角φ0,也显现出同样的规律,故为了减小坝体变形并增加坝坡安全性,应尽可能提高填筑料干密度。这也进一步表明,采用孔隙率或者干密度作为坝体填筑最重要控制指标的合理性。

图6 不同干密度的风干料的模量系数K比较

总体上看,掺配料风干状态非线性强度指标φ0值为52.0°~53.9°,E-B模型的K值为692~1 085,试样由风干状态浸水饱和后强度指标φ0值和模型参数K值产生一定范围的减低,φ0值降低3%左右,K值降低30%~40%。掺配料中随着软岩掺进比例的增加,强度指标和变形指标降低;随着密实度的提高,掺配料的强度指标提高了0.2°~0.4°,模型参数K值提高了147~213,n值略有减低。

图7 不同干密度的风干料的摩擦角φ0比较

为揭示堆石料填筑后的颗粒破碎情况,以方案3弱风化开挖料(70%砂岩+30%板岩干密度ρ=2.23 g/cm3)饱和样为例,对其三轴剪切试验前、后的颗粒级配进行了分析对比见表4。随着围压的增加,颗粒破碎的程度在加大,大颗粒比例减少,10 mm以下颗粒比例增大,特别是5 mm以下的颗粒所占比例由试验前的25%增加至试验后接近40%。这反映出室内三轴试验掺配料的颗粒破碎特性:在围压作用下颗粒产生破碎,大颗粒在全级配中的比例减小、细颗粒增加。

表4 试验前、后颗粒级配对比

2.3 压实特性

2.3.1室内压缩试验

压缩试验试样尺寸为Ø450 mm×300 mm(直径×高),垂直荷载按0~0.1、0.1~0.2、0.2~0.4、0.4~0.8、0.8~1.6、1.6~3.2 MPa以及3.2~6.0 MPa等7个级别依次施加。分别对12个方案的饱和样和风干样进行了压缩试验。从试验结果看,各方案的压缩系数均在10-2级别,属于低压缩性土。但由于岩体的风化程度、掺配比例以及干密度不同,压缩系数又有差异。

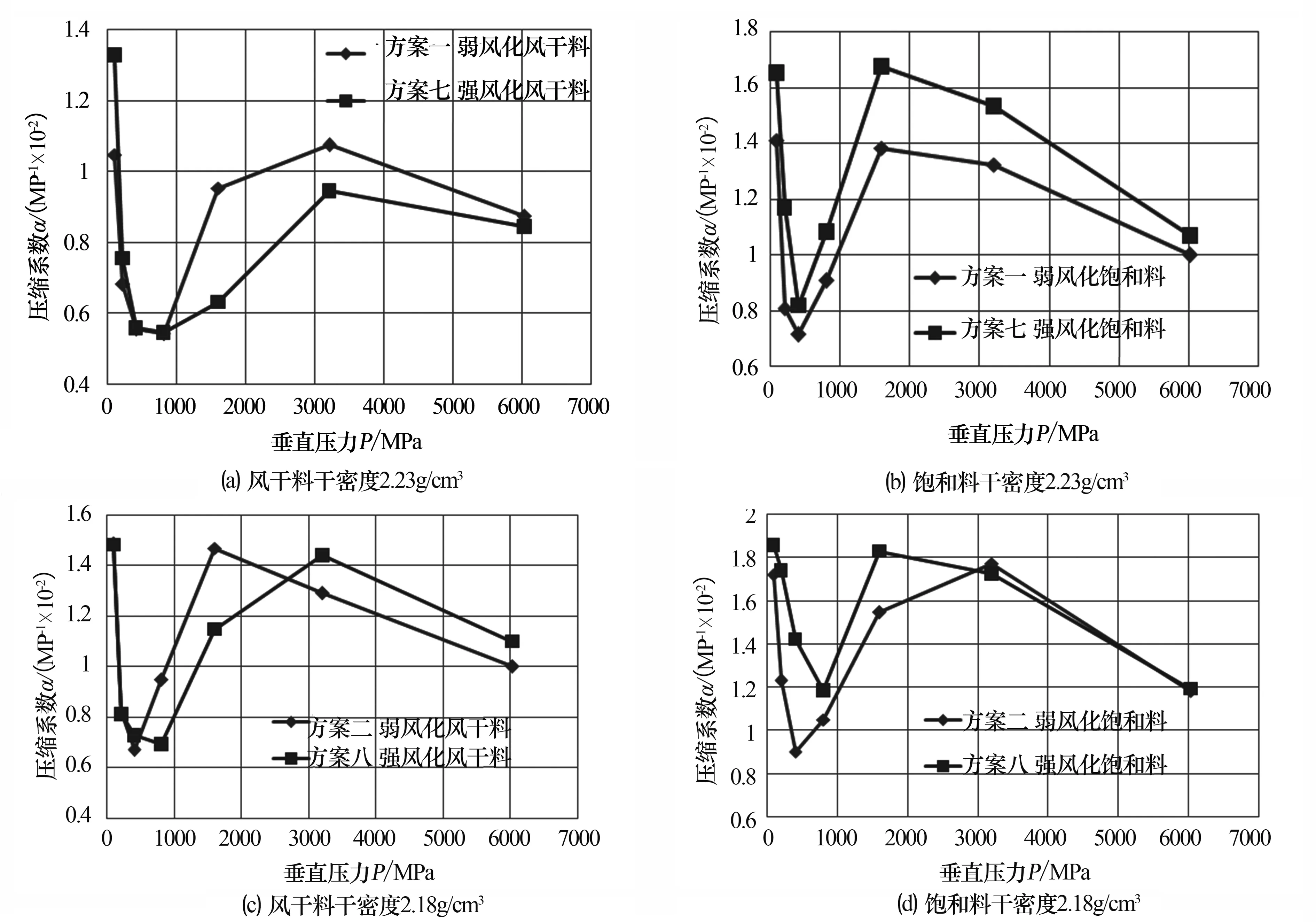

(1) 岩体风化程度对压实特性的影响

砂岩与板岩掺配堆石料的压缩系数是随着压力值的变化而变化的,不同风化程度的掺配堆石料压力与压缩系数关系曲线见图8。

图8 不同风化程度压力与压缩系数关系曲线

从图8可以明显看出,不同风化程度掺配料的压缩系数随着压力值变化的整体趋势大致相同,且不同风化程度的岩体其压缩系数最小值时所对应的压力级别基本相同,强、弱风化风干料的最小值亦相差不大,饱和料强风化料的压缩系数的最小值大于弱风化料。虽然各方案整体趋势大致相同,但其中存在差异主要有:强、弱风化掺配料的压缩系数随压力变化的规律基本相同,且在低围压时其值基本相当,但饱和强风化料的压缩系数明显高于弱风化料的压缩系数,这主要是强风化料软化系数偏低,浸水后强度下降明显而造成的;饱和料较风干料整体上压缩系数偏大,说明掺配料浸水后强度下降,压缩性增加,坝体变形将增加,不利于坝体变形稳定,这也就是规范要求高坝将软岩掺配料布置在干燥区的原因之一,要求布置在非干燥区是要进行专门论证。其他不同掺配比例及不同干密度的风干料和饱和料也表现出相同的规律。

总体而言,低围压时岩体风化程度对其压缩性影响有限,高围压时影响明显,也就是说,对于中、低坝,掺配料的风化程度是影响坝体变形的次要因素,而对于高坝,掺配料的风化程度是影响坝体变形的主要因素之一。浸水后,强风化料的压缩性能明显变差,故对于高坝,最好将掺配料放在干燥区以减小坝体变形。

(2) 不同软硬岩掺配比例

对同风化程度、同干密度、不同掺配比例掺配料的压力与压缩系数关系曲线见图9。

图9 不同风化程度不同密度不同掺配比例堆石料的压缩系数曲线

从图9可以明显看出,风化程度、掺配比例及干密度对压缩系数随压力值的变化趋势影响不大。料样状态(风干、饱和)随压力值的变化对压缩系数稍有影响,除压缩系数的最小值增大外,其最大值发生的压力级别变小。不难看出,压力值对于相同孔隙率的不同掺配比例,对于风干料,在压力为800 kPa时达到压缩系数的最小值,其最小值为0.54×10-2MPa-1。在100~400 kPa时,各方案压缩系数值相差不大,差值范围在0.02~0.38;当压力值在800~3 000 kPa时,各方案的压缩系数均为增大的趋势,且掺配比例越高,其压缩系数越大;当压力值在3 000~6 000 kPa时,各方案的压缩系数均呈减小趋势。对于饱和料,其变化趋势与风干料基本相同,只是在压力为400 kPa时,达到压缩系数的最小值;当压力值在400~1 600 kPa时,各方案的压缩系数均为增大的趋势;当压力值在1 600~6 000 kPa时,各方案的压缩系数随压力增大呈减小趋势,并且在压力值为6 000 kPa附近时各方案压缩系数差值不大。

总体上,当干密度相同时,不同掺配比例的坝料压缩性相差不大,低围压情况下掺配比例对其压缩性的影响并不显著,但当围压升高时,掺配料中软岩掺配比例的增加,其压缩系数呈明显增大状态。

(3) 掺配料不同干密度

在其它条件都相同的情况下,不同干密度掺配料压力与压缩系数关系曲线见图10。

图10 不同干密度掺配料压力与压缩系数关系曲线

从图10可以明显看出干密度大的掺配料的压缩系数整体低于干密度小的掺配料的压缩系数。不同干密度的掺配料均在压力值为400 kPa时其压缩系数达到最小值,且压缩系数随压力值的变化趋势大致相同,但仔细分析又不难看出其中的差别。

当压力值小于400 kPa时,不同干密度掺配料的压缩系数均随压力值的增大而减小;当压力值在1 600~3 200 kPa时,压缩系数呈增大的趋势;当压力值大于3 200 kPa时,压缩系数均呈减小的趋势,但干密度小的掺配料的斜率明显大于干密度大的掺配料,也就是说,干密度越大,压缩系数随压力变化的幅度越小,填筑成坝后坝体沉降变形更易趋于稳定。

通过以上分析,掺配比例同为7∶3,干密度分别为2.23、2.18 g/cm3,其压缩系数差值弱风化料最大达到了0.4,强风化料最大达到了0.48,可见不同干密度对掺配料的压缩性还是有明显影响的,随着干密度的减小,掺配料的压缩性增强,压缩模量减小,掺配料的变形也将更大。

从图中曲线斜率变化可以看出,相对干密度大的掺配料而言,干密度小的掺配料的压缩性对压力值的变化较为敏感。

(4)掺配料不同试样状态

在其它条件都相同的情况下,不同试样状态掺配料压力与压缩系数关系曲线见图11。

图11 不同试样状态掺配料压力与压缩系数关系曲线

从图11可以明显看出风干试样的压缩系数整体低于饱和试样的压缩系数并且两种试样的压缩系数随压力值变化规律大致相同,但仔细分析不难看出其中的差别。两种试样的压缩系数均在压力值为400 kPa时,达到最小值,二者最小压缩系数相差了0.2;当压力值在400~800 kPa时,二者压缩系数均呈增加的趋势,但饱和试样斜率远大于风干试样。两者压缩系数最大差值接近0.6,由此可见,掺配料所处状态对其压缩性能的影响较为显著,且掺配料在饱和状态下的压缩性是强于其在风干状态下的压缩性。综合来看,风化程度、干密度、掺配比例对掺配料的压缩性能均有不同程度的影响,且围压不同,影响的程度亦不同,在目前的试验围压范围内(0~6 MPa),围压越高,影响越明显。从而说明对于中低坝,掺配料对坝体变形影响较小,对于高坝,特别是特高坝,掺配料对坝体变形影响较大,需要谨慎研究使用。各岩性、各掺配比例的试样,不论是风干样还是饱和样,其压缩系数(压缩模量)随压力变化的规律是相同的。在0.4 MPa压力级别时压缩系数达到最小(或较小),此时压缩模量达到最大(或较大),之后在0.4~3.6 MPa,随着压力级别的提高压缩系数逐渐增大,意味着压缩模量逐渐减小,在3.6 MPa压力级别以后,随着压力级别的提高压缩系数逐渐减小,意味着压缩模量逐渐增大。此项试验成果表明:压缩模量减小代表着颗粒在荷载作用下产生破碎、变形量增大(模量减小)、逐渐压密(模量增加)的变化过程。通过对相同岩性(软岩含量相同)、不同制样干密度的压缩试验成果,制样干密度高,得到的压缩系数小。坝料压缩系数越小、压缩模量就越高,说明堆石体具有较强的抗变形能力,对于高土石坝要求坝料具有较高的压实度和干密度。从所有的曲线可以看出,最后3个压力级别时压缩系数的变化相对于前4个压力级别较小,说明,掺配料在制样过程中颗粒破碎大部分可能已经发生,在较高干密度、较低孔隙率条件下可达到较高的压缩模量。

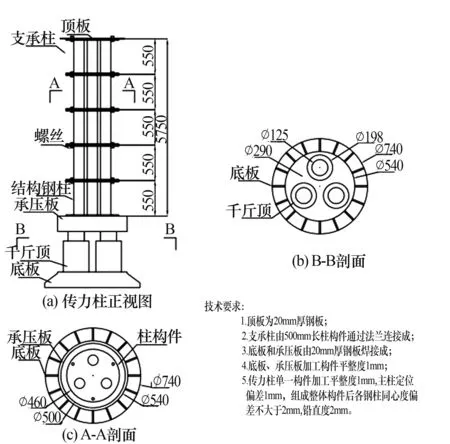

2.3.2大型洞内压缩试验

中国水电建设集团十五工程局有限公司采用自主研发的大型压缩试验设备(见图12),在岩石山洞内开展了大型原级配掺配料压缩试验(见图13),鉴于多种因素限制,仅对方案三(弱风化砂岩70%+弱风化板岩30%)进行了压缩试验,实验采用静载,分1.2、1.8、2.4、3.0、3.6、4.2、4.8、5.4、6.0 MPa九级垂直荷载施加,取3C1和3C2两个测点进行监测。

图12 大型压缩试验设备

图13 洞内大型压缩试验

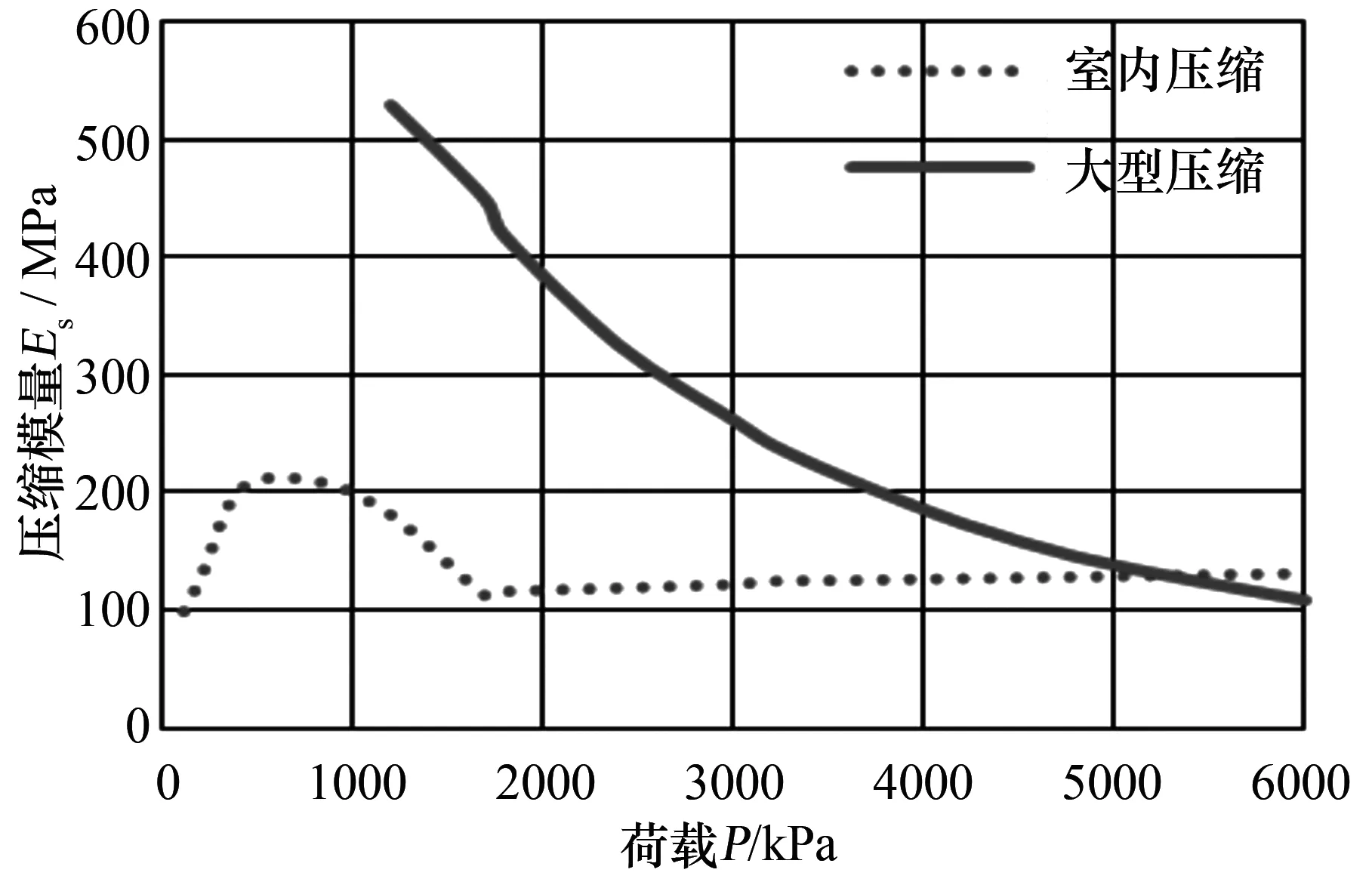

压缩试验结果如图14所示。另外在大型洞内压缩前后,对掺配料的颗粒级配均进行了测定,从级配测定结果看,各级别的颗粒含量没有特别明显的变化,也就是说,掺配料通过大型静力压缩后,并没有发生明显的颗粒破碎现象。从图14可以看出,随着施加荷载值的增大,掺配料的压缩模量呈减小趋势,两个测点表现出相同的规律,且在3.0 MPa以后两个测点监测的压缩模量非常接近。这主要是由于原掺配料级配较粗,粗颗粒含量多,有相当数量的岩块,作为骨架的岩块具有一定的强度,在压力较小时,掺配料的变形增量较小,换算出的变形模量相对较大;随着加载压力的增加,掺配料的变形增量变大,换算出的变形模量相对较小。在压缩初期,由于颗粒之间的孔隙较大,粗颗粒的骨架作用明显,在不同测点的粗粒含量不同,反映出初期较低压力时不同测点压缩模量差距较大。随着加载压力的增加,颗粒之间空隙减小,粗颗粒的骨架作用逐渐减弱,掺配料整体作用逐渐显现,3.0 MPa以后两个测点监测的压缩模量基本相同了。另外,由于大型压缩试验采用的是原位试验,没有刚性侧限,随着压力的增加,受压部分的坝料会向四周侧向变形,挤密承压板以外的掺配料,由于没有刚性侧限,压力越大,像四周的挤密程度越大,在四周的挤密程度没有达到类刚性约束时,被压缩料的变形单调增加,压缩模量也就呈单调减小变化,但从其变化曲线曲率程度看,随着压力的增大,被压缩料四周挤密程度不断增加,被压缩料的压缩模量变化曲线逐渐平缓。

图14 大型压缩试验结果

与室内缩尺后的压缩试验比较(见图15),在低加载压力时,两者压缩模量相差比较大,对于室内试验,级配缩尺后掺配料细颗粒含量较多,没有粗颗粒的骨架作用,加之初期制样产生的颗粒破碎,且初期孔隙率相对较大;在变形初期,随着加载压力的增加,变形增量增大,换算出的压缩模量自然就呈增大趋势。当掺配料的孔隙率压缩到一定程度后,变形增量趋于平缓,压缩模量的变化也就趋于稳定。对于大型压缩试验,根据前述分析,随着施加荷载值的增大,掺配料的压缩模量呈减小趋势,与室内试验相差较大,加之大型压缩试验为无侧限试验,加剧了两者之间的差距。可以看出,随着加载压力的增加,两者之间的差距在逐渐缩小;当压力达到5 MPa以后,两者的压缩模量基本相同,也说明当粗颗粒骨架作用消失后,在掺配料所有颗粒整体作用下,压缩模量趋于稳定,试验方法对其影响减小。

图15 室内试验与大型压缩试验对比

由此可见,压缩试验的缩尺效应还是相当明显,特别是对压力级别较低的试验,影响尤为显著。

2.3.3现场碾压试验验证

针对方案3(弱风化砂岩70%+弱风化板岩30%),开展了现场碾压试验,压实机械采用32 t振动碾,试验方案一:铺料厚度85 cm、洒水5%、10%、15%、碾压8、10、12遍;试验方案2:铺料厚度65 cm、洒水10%、碾压8、10、12遍。碾压试验共计2个场次12个单元。试验成果见表5,挖坑检测如图16所示。

表5 下游堆石区开挖料碾压试验成果汇总表

图16 掺配块石料碾压后挖坑检查

根据试验结果整理的对比曲线见图17~19。压实后的干密度随着碾压遍数的增加而增加,孔隙率随着碾压遍数的增加而减小,这是符合一般规律的。从加水量来看,呈抛物线形,当加水量为10%时,掺配料的干密度达到最大值,随后随着加水量的增加干密度逐渐减小,表现出了与其他坝料相同的规律,仅仅是在达到干密度最大值时加水量数量上的区别。

图17 干密度与碾压遍数关系

图18 孔隙率与碾压遍数关系

图19 干密度与洒水量关系

图20 5 mm颗粒含量碾压前后对比

碾压前后颗粒级配的变化见图20和图21。从碾压前后颗粒破碎程度看,碾压后小于5 mm和小于0.075 mm的颗粒均有增加,且小于0.075 mm的颗粒增加幅度大于小于5 mm的颗粒增加幅度。在振动碾的作用下,岩块的碎裂及颗粒之间摩擦产生的细颗粒较多,特别是在铺层表层表现的更为明显。与大型压缩试验相比,仅静压对原级配掺配料颗粒破碎的影响较小,与室内压缩试验相比较,室内压缩试验压缩后细颗粒增加相对较大,这主要也是室内试验对料样缩尺造成的。通过现场试验可以发现:

图21 0.075 mm颗粒含量碾压前后对比

(1) 随着碾压遍数的增加孔隙率减小,干密度逐渐增大;但加水量和干密度呈抛物线型关系,在10%加水量时,干密度达到最大值。

(2) 两种铺料厚度条件下渗透系数均在10-2量级,均满足自由排水的条件。

(3) 通过现场碾压试验验证,碾压试验的干密度远大于实验室击实试验的结果。

近期拟建的200 m级块石料筑坝的土石坝压实标准孔隙率大多控制在18%~19%,与依托工程的掺配料相比较,孔隙率高1%~2%,依托工程掺配料的孔隙率属较低的孔隙率。两种铺料厚度的干密度在2.27~2.3 g/cm3,与类似工程相比较属于较大的干密度,由此说明,掺配料用于依托工程特高面板堆石坝的可行的。根据试验成果,推荐的碾压参数:32 t振动碾,加水量10%、铺料厚度85 cm、碾压变数12遍,干密度为2.29 g/cm3,孔隙率为16.1%,渗透系数3.45×10-2cm/s。

2.4 对颗粒破碎的一点思考

从前文结果分析颗粒破碎特征如下:

(1) 三轴试验的颗粒破碎主要有制样过程造成的颗粒破碎、试样压缩时的颗粒破碎以及试样在剪切过程中形成的颗粒破碎。粗颗粒的减少量以及5 mm以下颗粒的增加量明显,且颗粒的破碎主要发生在低围压范围。

(2) 大型压缩试验采用静压,从试验结果看,压缩前后几乎没有颗粒破碎。分析认为一是掺配料在压缩前已经历了振动碾的分层碾压,在振动碾压时已经发生了颗粒破碎;二是由于大型压缩时没有刚性侧限,受压颗粒在压缩时会向四周挤压变形,降低了颗粒破碎的几率;三是根据目前的压力范围,随着压力的增加,压缩模量曲线由陡变缓,高压时已经趋于平缓,预计当压力在进一步增大时,四周坝料挤密程度接近刚性侧限时,可能就会发生明显的颗粒破碎。

(3) 现场碾压试验的颗粒破碎主要表现在铺料层表面,主要是由于在振动碾的激震频率和行进中对铺料表层大颗粒棱角由于相互摩擦而产生的细颗粒增加。下部的颗粒破碎相对较少,这和大型压缩试验结果基本吻合。

(4) 大型压缩试验及现场碾压试验均为垂直单向压缩,表现出的颗粒破碎特征与有侧向剪切时完全不同的,侧向剪切时还会产生明显的颗粒破碎现象,表现在具体工程上,除了要关注随着面板堆石坝坝体高度的增加以及库水压力的增大在垂直向对颗粒破碎的影响,还需要更加关注坝体水平变位引起的颗粒剪切而造成的颗粒破碎对坝料工程特性的影响。

当然,这仅是从本次软硬岩掺配料的试验结果分析而形成的观点,还需更多的科学实验及工程实践去验证。

3 结 论

(1) 试验研究结果表明,软硬岩掺配料作为特高面板堆石坝的填筑料是可行的,但建议最好用于下游堆石区。

(2) 硬岩中掺入软岩形成的掺配料对提高填筑料的干密度是有利的,从本依托工程的强、弱风化的砂板岩掺配料看,干密度对风化程度不敏感。

(3) 掺配料中随着软岩掺进比例的增加,强度指标和变形指标降低;随着密实度的提高,强度指标和模型参数K值均有所提高,n值略有减低;强风化掺配料的模型参数K值低于弱风化料,但其内摩擦角φ0变化不大。进一步表明不同风化程度、不同掺配比例的掺配料对坝体变形影响较大,对坝坡稳定影响有限,这也进一步说明将掺配料放在下游堆石区的合理性。

(4) 室内压缩试验、原级配料大型压缩试验以及现场碾压试验表明,掺配料属于低压缩性坝料,其抗压缩性能良好,可以达到较大干密度、较小孔隙率。

(5) 在实际工程中,要关注大坝垂直荷载以及剪切变位对掺配块石料的颗粒破碎的影响。