某核电厂设备冷却水泵叶轮裂纹原因分析

王 岩,马 宁

(辽宁红沿河核电有限公司,辽宁 大连 116001)

1 问题描述

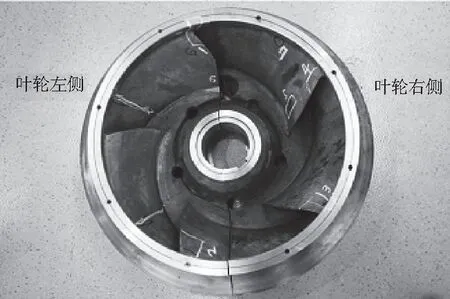

设备冷却水泵(RRI00*PO)为国内某泵厂A生产的HB-400-560型悬臂式卧式单级离心泵,其主要功能是为核岛内各用户提供冷却水[1]。国内多家核电厂相继发现泵厂A产RRI设备冷却水泵叶轮存在裂纹缺陷,最长裂纹达30 mm,同时对泵厂产未使用的叶轮备件进行PT检查,同样存在裂纹缺陷,对同型号的B泵厂产叶轮备件进行PT检查,无异常。

图1 叶轮裂纹PT线性显示

2 原因分析

针对A泵厂产RRI设备冷却水泵叶轮裂纹问题,制定了根本原因分析方案,首先选取开裂叶轮进行金属学鉴定分析,确认裂纹及其他缺陷性质,其次调查叶轮的选材与结构设计是否符合规范要求,最后对叶轮的制造过程,包括铸造、加工、热处理、检查检验等进行调查分析,同时结合泵历史运行参数,多维度全方位进行了根本原因分析。

2.1 金属学分析

金属学分析包括:样品外观检查、断口形貌分析、金相组织分析、化学成分分析、残余应力测试、氢含量测试、硬度试验、力学性能分析及综合分析等。

2.1.1 形貌分析

对Y4RRI003PO叶轮进行宏观和微观分析,如图2所示,其中1、2、3、4位置为叶片根部与盖板“T型”交角处裂纹,5位置为穿孔,6位置为叶片背部发现的未融合缺陷,7位置是叶片根部与盖板交角裂纹。

图2 裂纹宏观显示

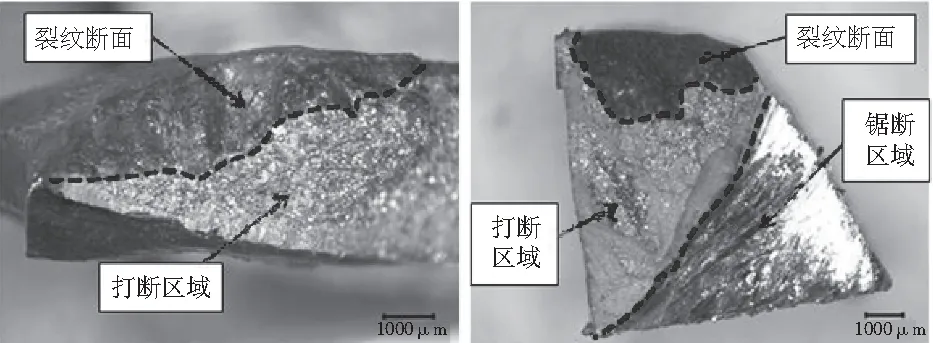

将裂纹打开后利用体式镜进行观察,如图3所示,发现裂纹端面表面均为灰黑色,夹杂部分黄色区域,呈现明显的氧化特征,无断裂特征,符合铸造热裂纹特点,初步认为裂纹在铸造阶段产生[2]。

图3 裂纹微观显示

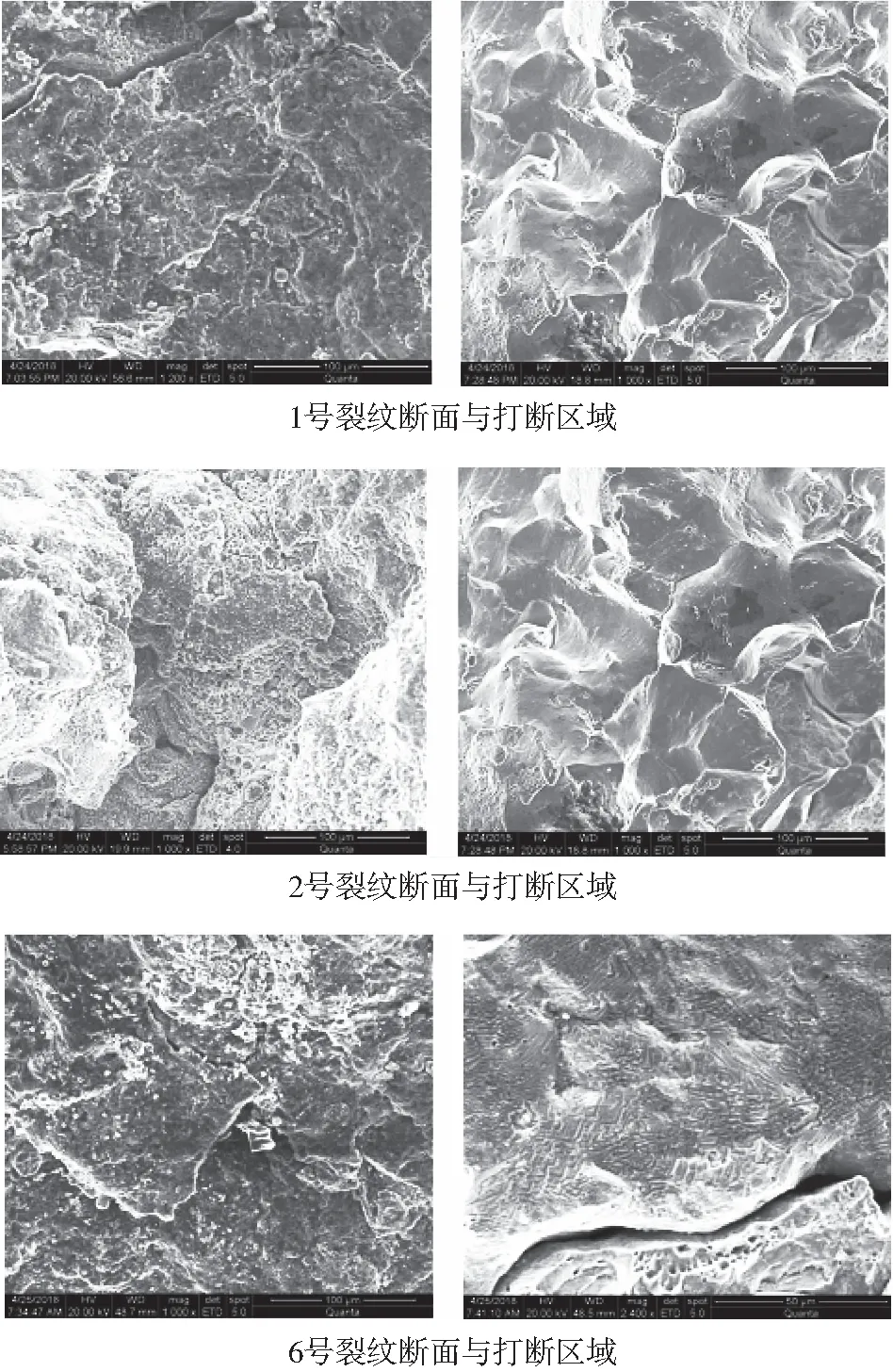

利用扫描电镜(SEM)进行观察,二次电子图像如图4所示。几个裂纹断面均无明显断裂特征。可以看到较厚的氧化层,且呈现“多层”特征,根据叶轮制造工艺,该特征可能是铸造热裂纹产生后,再经过多次热处理所致。

图4 扫描电镜(SEM)显示

观察1、2、6号裂纹断面区和打断区交界,未发现疲劳拓展特征。

观察各裂纹打断区,1号裂纹打断区域可见明显的沿晶断裂特征,证明材料晶界结合力较弱。2号裂纹打断区发现明显的“苞米粒”疏松特征。6号裂纹打断区沿晶表面发现复杂的针状纹络[2]。综合分析各裂纹打断区域特征,推断材料铸造与热处理过程存在问题。

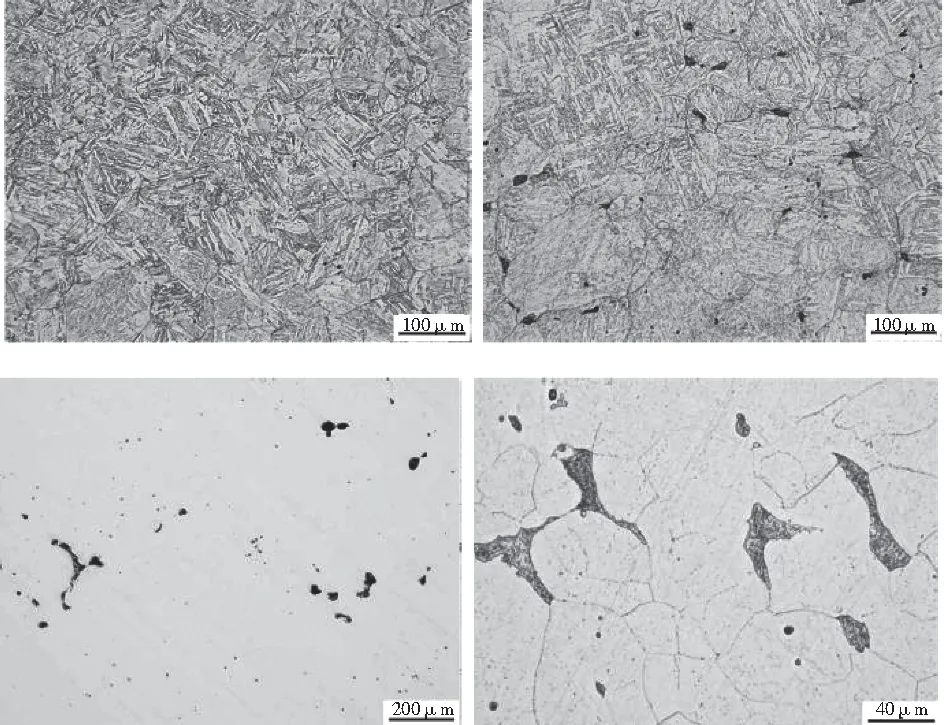

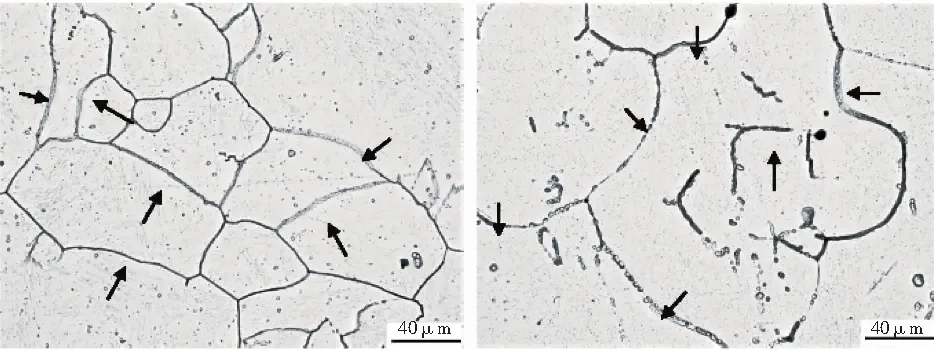

2.1.2 金相分析

通过金相分析,如图5,材料的金相组织为板条状马氏体,发现材料内部有许多冶金缺陷,这些缺陷比普通的夹杂物大,其中有夹渣或小气孔,也有第二相。

图5 金相显示

2.1.3 晶界敏化分析

通过敏化试验,发现晶界都有明显敏化,证明晶界薄弱,如图6,材料热处理过程可能存在问题。

图6 敏化试验

2.1.4 化学成分分析

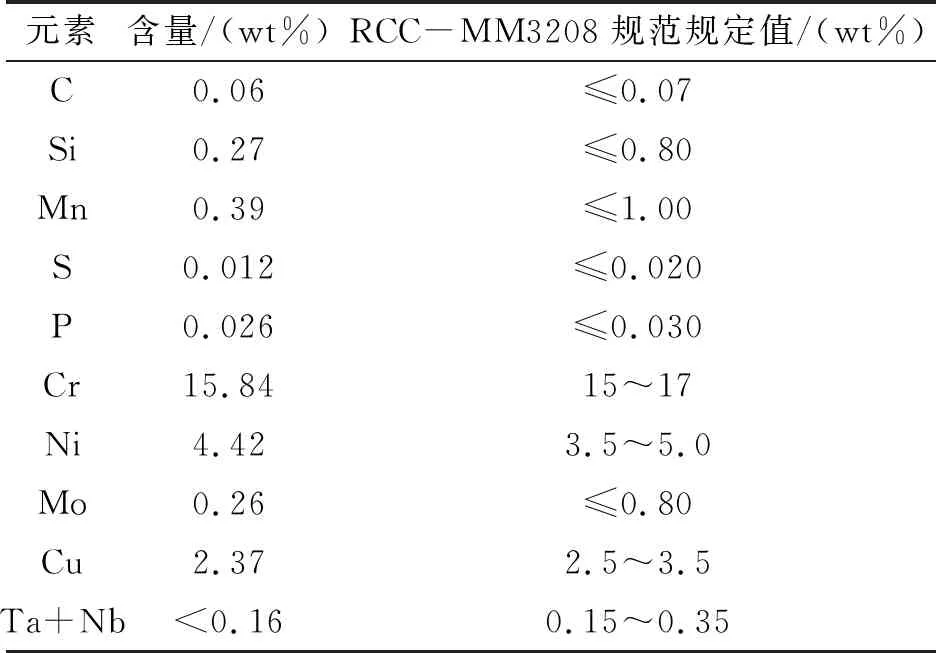

对材料进行化学成分分析,如表1所示,结果表明,除Cu元素略低于标准要求外,其他元素均在标准要求的范围内。

表1 化学成分

2.1.5 材料的力学性能检验

材料的拉伸、冲击、硬度是按照GB/T 228,GB/T 229,以及GB/T 230.1规定的相应标准取样和试验。

2.1.5.1 抗拉强度及冲击性能

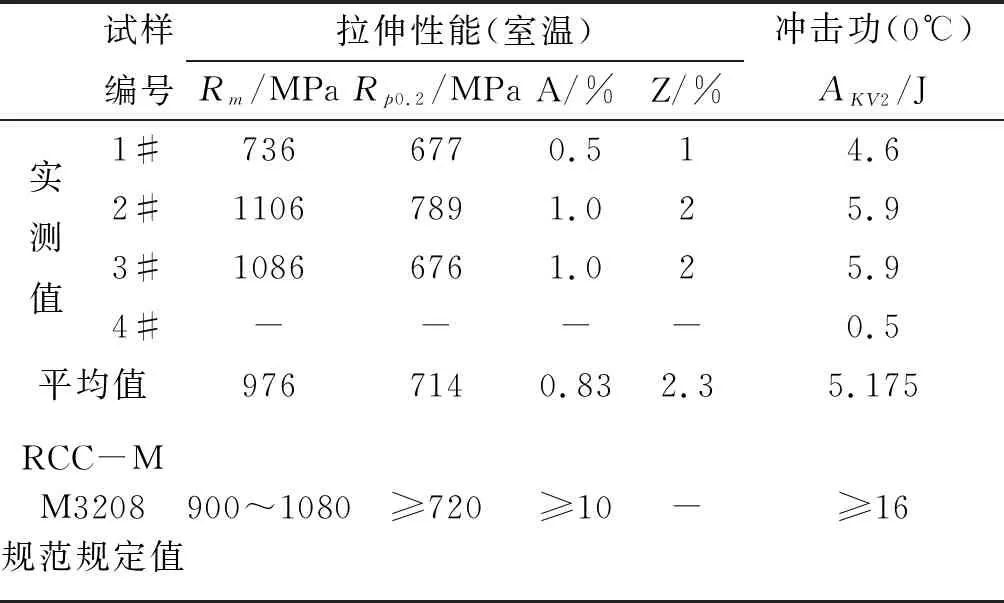

利用德国Zwick Z150电子拉伸试验机和德国ZwickRKP 450示波冲击试验机测试叶轮材料的室温拉伸和冲击性能,结果见表2所示。

表2 拉伸强度及冲击性能

各个试样的断后延伸率和冲击吸收功均不达标。依照 RCC-MM3208标准中“每组3个样品中只允许1个低于规定的最小值”的要求,两个屈服强度值低于要求的720 MPa,故屈服强度也不达标。

2.1.5.2 硬度测量

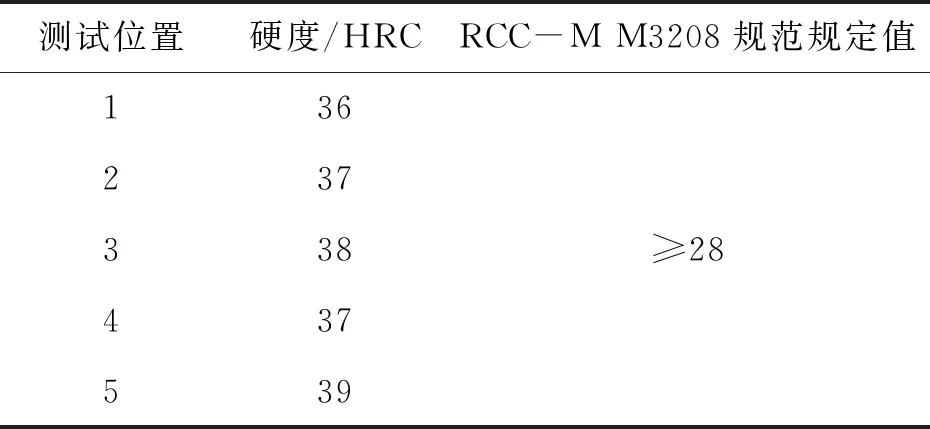

选取5个位置进行硬度测量,结果见表3,测量结果在36~39 HRC之间,符合标准要求。

表3 硬度测量表

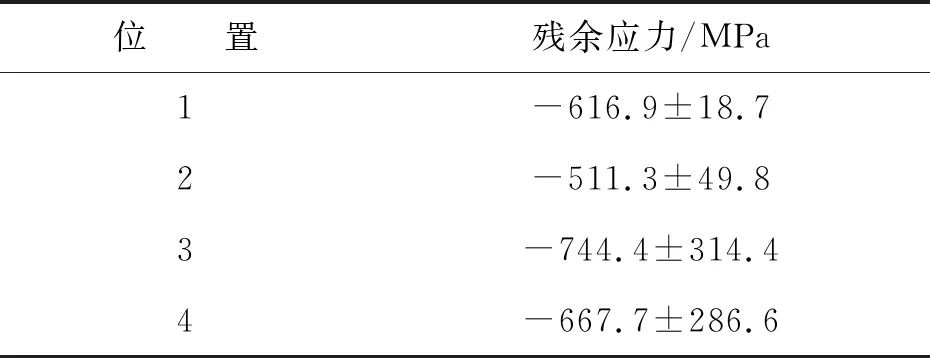

2.1.6 残余应力测试

对叶轮未开裂叶片进行残余应力测试,结果如表4所示,叶片根部垂直与“开裂”方向均为残余压应力,可以减弱裂纹拓展。结合叶片制造工艺分析,残余压应力可能是在喷砂去热处理氧化皮过程中产生。

表4 残余应力表

通过以上金属学分析,宏观观察到的试验叶轮裂纹,均为铸造缺陷,裂纹未发现疲劳拓展,叶轮裂纹等缺陷与残余应力无关, 叶轮存在较多铸造缺陷,证明铸造过程存在问题,叶轮力学性能不达标,铸件热处理工艺可能存在问题。

2.2 设计校核分析

2.2.1 材料选型分析

A泵厂产RRI泵叶轮选用法国牌号Z6CNU17-04马氏体不锈钢,遵循RCC-M M3208“承压部件”标准。但叶轮为非承压部件,RCC-M中推荐的用作叶轮材料的马氏体不锈钢为Z5CND13-04和Z5CN12-01两个牌号。Z6CNU17-04属于高合金钢,相比Z5CND13-04和Z5CN12-01各元素含量均有较大差异,Cr元素提高,改善了材料的耐蚀性,并且增加了Cu、Ta+Nb、N等强化元素。Z6CNU17-04牌号合金抗拉强度、硬度较高,但耐冲击性能和塑性低于另外两个合金。

分析A泵厂RRI泵选择Z6CNU17-04的影响,这种材料硬度高、韧性相比RCC-M推荐叶轮材料低,可能易受残余应力影响,但金属学分析已证明本次叶轮开裂问题主要是铸造缺陷,与材质本身力学特性无关。对比调查B泵厂RRI泵叶轮,该泵厂同样采用Z6CNU17-04马氏体不锈钢,多次拆卸检查叶轮并未有叶轮开裂现象反馈。综上所述,本次A泵厂RRI泵开裂问题,并非因选材问题引起。

2.2.2 叶轮强度设计分析

利用有限元分析技术对叶轮原始设计强度进行计算,同时考虑离心力与流体压力,计算结果见表5。Z6CNU17-04材料许用应力为225 MPa,各种工况下叶轮最大应力、叶轮叶片与前盖板“T”型角处应力均小于材料许用应力。所以,叶轮设计强度满足要求。

表5 强度计算表

2.2.3 叶轮尺寸设计分析

叶轮现有结构强度设计满足要求,但叶轮结构不仅影响叶轮强度,还影响叶轮铸造过程。最重要的两个因素为叶片厚度和叶片与盖板间夹角设计。

RRI泵叶轮叶片厚度设计主要考虑泵的汽蚀特性,减薄叶片的进口边是改善叶轮汽蚀性能的手段之一,叶片厚度按流线长度给定,最大厚度在离进口为叶片全长的1/3~1/2处,进、出口部分应尽量减薄。但叶片减薄其铸造难度就会增加。

根据JB/T6879—2008《离心泵铸件过流部位尺寸公差》3.5节中要求,叶轮的叶片厚度铸钢件不应小于4 mm。目前A泵厂RRI泵进口边缘厚度设计值为5 mm,实测值为4.2 mm左右(铸造后去氧化皮),接近标准要求限值。但对比B泵厂RRI泵叶轮叶片,其边缘厚度设计值也为5 mm。所以,可认为此次叶轮铸造缺陷与叶片厚度设计无关。

叶片与盖板间倒角情况,实际测量值R约为3.5 mm。RRI泵叶轮技术要求中“未注铸造圆角 R4~R6”。倒角小,泵体水力性能好,但会增加铸造难度。实际铸造倒角小于设计值,证明铸造过程控制需要优化。

通过对叶轮选材设计及结构设计分析可知,HB-400-560型RRI泵叶轮强度裕度较大,设计时特别考虑了抗汽蚀性能,设计因素并非是产生叶轮裂纹问题的原因。但叶轮设计会影响材料铸造性能,所以后续改进时也可以考虑从设计上进行优化。

2.3 制造工艺及过程分析

2.3.1 铸造工艺及过程调查分析

金属学试验分析发现RRI泵叶轮叶片上的裂纹大部分为铸造缺陷,此外叶轮内部也存在大量的夹渣、缩松等缺陷。表明铸造工艺及铸造过程存在问题。

1)铸造工艺分析

A泵厂RRI泵采用砂铸工艺,传统的砂铸工艺生产的叶轮表面质量不高,工艺参数设计不当更易产生较多的铸造缺陷。对比B泵厂RRI泵叶轮,其采用精铸工艺,过程复杂,但叶轮表面质量高,铸造缺陷少。

A泵厂反馈,2014年以前叶轮各工序采用旧铸造工艺生产,2014年后,各工序铸造工艺已优化。而13个炉批次材料均为2014年以前生产。

2)铸造过程控制分析

根据新工艺要求,熔炼过程禁止采用废钢及回用浇冒口进行熔炼。据反馈,A泵厂已加强控制,现场不再使用脏料、废料等,保证原材料清洁度。

对比分析可知,以往现场存在原料管控不严的可能,影响钢水纯净度。

2.3.2 热处理工艺及过程分析

金属学分析发现叶轮力学性能不足,缺陷附近存在沿晶断裂特征,金相组织不均匀,证明叶轮热处理存在问题。

1)热处理工艺分析

调取A泵厂产叶轮制造完工报告[3]。叶轮经过淬火+回火过程。从室温升温,奥氏体化温度在1120 ℃左右,保温时间2.25 h,空冷,回火温度700 ℃,保温时间2 h5 min。叶轮经过补焊后会再次重复相同热处理过程。

调取B泵厂产叶轮制造完工报告[4]。叶轮同样使用淬火+回火工艺。但热处理工艺更加复杂,叶轮装炉温度为300 ℃,升温至1050 ℃进行奥氏体化,水冷。一次硬化过程叶轮装炉温度为200 ℃,升温至620 ℃,保温4 h。二次硬化装炉温度250 ℃,升温至620 ℃,保温4 h。叶轮经过补焊后会再次重复相同热处理过程。

根据制造完工报告,B泵厂RRI泵叶轮延伸率与冲击功明显好于A泵厂RRI泵。根据RCC-M 2000版+2002补遗,Z6CNU17-04需回火1-2次。综合对比可知,B泵厂叶轮热处理时间更长,过程更加充分,材料组织更加均匀,所以力学性能更好。

通过对比分析,A泵厂目前热处理工艺需要重新评定。

2)热处理过程分析

目前力学试验分析发现,力学性能不达标,与制造完工报告中试棒力学性能不一致。

RCC-M 2000版+2002 M3208要求,试样可取自相连或是同炉钢水单浇试件,但需要一起热处理。调查发现,试棒同叶轮共同热处理后,对试棒再次单独进行模拟去应力退火,加热至610 ℃,保温4.2 h,从加热温度和保温时间推测,这可能是导致试棒与叶轮力学性能存在偏差的原因之一。另外,力学试验试样取自轮毂,而试棒为单独浇注,二者之间本身会存在一定差异。

结合叶轮铸造分析,叶轮力学性能差可能是内部缺陷较多,叠加热处理不够充分导致。本次A泵厂RRI泵开裂事件,主要由铸造缺陷造成,热处理不足导致的叶轮力学性能差,属于分析过程中发现的其他问题,不是本次事件原因,但需要同步关注改进。

通过对叶轮铸造工艺、热处理工艺及其过程分析可知,叶轮的整个制造过程,包括工艺设计及实际控制均存在不同程度的不足。

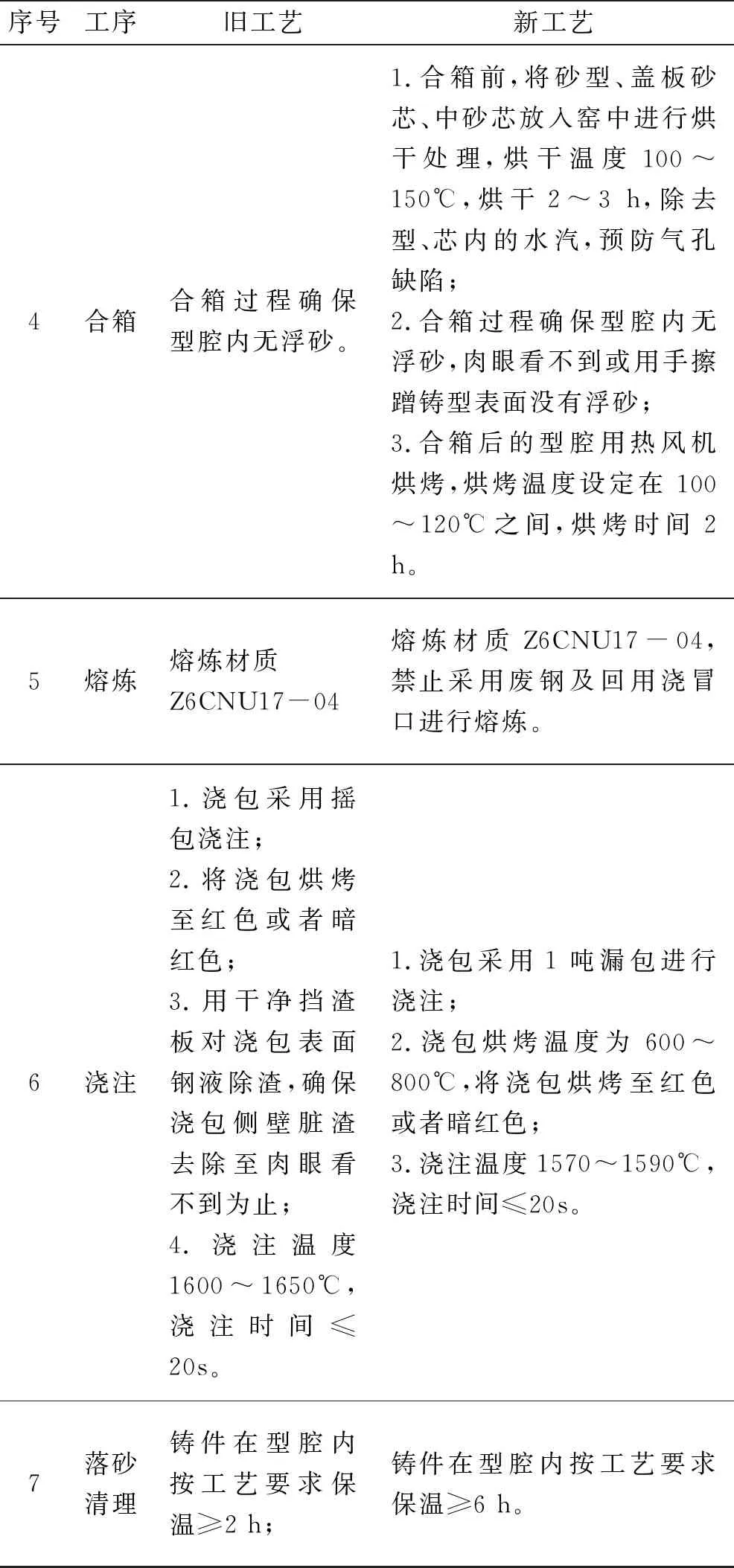

3 处理措施

针对RRI泵叶轮裂纹缺陷金属学、设计校核、制造工艺及过程等三方面原因分析,可以确定导致叶轮裂纹的根本原因在于铸造工艺及铸造的过程控制存在不足,对此,A泵厂对原有的铸造工艺进行了改进,同时加强了铸造过程中的质量控制。首先,将原砂铸工艺改进为精铸工艺,避免了砂铸工艺带来的叶轮表面质量不高,工艺参数设计不当产生的较多铸造缺陷,相比而言,采用精铸工艺,虽过程复杂,但叶轮表面质量高,铸造缺陷少。具体工艺对比见表6。

表6 叶轮制造新旧工艺对照表

续表6

其次,对铸造的过程控制及质量控制进行了改进,根据新工艺要求,熔炼过程禁止采用废钢及回用浇冒口进行熔炼,不再使用脏料、废料等,保证原材料的清洁度。同时在叶轮出厂前,严格按照PT检测标准进行相关探伤检测,提高了叶轮的验收质量。

通过以上两方面的改进与优化,目前,A泵厂产叶轮解决了裂纹问题,核电现场用RRI泵运行正常,大修解体进行叶轮PT探伤检测,未出现叶轮裂纹问题。

4 结束语

通过对RRI泵叶轮裂纹的原因分析,得出了叶轮裂纹的根本原因为叶轮铸造工艺设计及过程控制存在不足,直接原因为叶轮制造缺陷,促成因素为叶轮检查检验存在不足,此工作不仅解决了RRI泵叶轮裂纹问题,同时对其他泵叶轮的排查工作有着极好的借鉴意义,保障了设备安全可靠运行,同时为机组的安全稳定运行打下坚实的基础。