基于PMAC的搅拌摩擦焊龙门设备的控制系统设计*

张 伟,赵 源,王 超,张书权

(贵州航天天马机电科技有限公司,贵州 遵义 563000)

0 引言

随着国内经济的稳步前进,制造业领域得到快速发展,各种自动化焊接设备不断推陈出新,传统人工焊接作业模式也逐渐被新的自动焊接设备所取代[1]。其中控制系统的优劣对设备自动化程度具有决定性作用,PMAC是DETLA TAU公司针对运动控制进行强化的多轴控制开发的精密控制器,其具有集成方面可连接多种多样的其他公司产品,自由构筑功能综合适应性强等特点而得到广泛的运用。

搅拌摩擦焊(Friction Stir Welding,FSW)是一种高效的轻质合金焊接方式,主要原理是利用高速旋转的焊具与工件摩擦产生的热量使被焊材料局部熔化,当焊具沿着焊接界面向前移动时,被塑性化的材料在焊具的转动摩擦力作用下由焊具的前部流向后部,并在焊具的挤压下形成致密的固相焊缝[2-3]。FSW具有焊接温度低、焊接接头质量高、缺陷少、无烟尘、无飞溅、无需填丝、无需开坡口等特点[4-5],成为铝、镁轻质合金以及异种金属连接的高效焊接方式。

搅拌摩擦焊起源于英国焊接研究所,早期的搅拌摩擦焊设备都是从铣床为蓝本进行开发的[6]。由于其不同的焊接成型方式,对设备的研究设计也提出了新的控制要求。本文基于PMAC多轴运动控制原理,针对搅拌摩擦焊特殊的加工工艺要求,研究设计了一种龙门式搅拌摩擦焊设备。

1 控制系统简介

1.1 搅拌摩擦焊设备结构

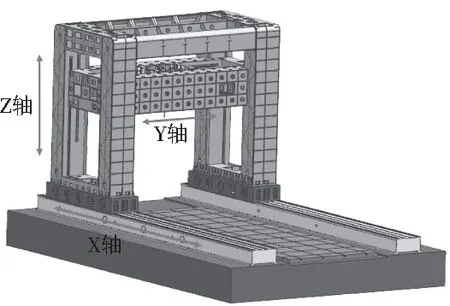

图1 设备结构外观

本搅拌摩擦焊设备主体为龙门式运动结构,包括主轴部分共6个被控电机,其结构示意图如图1所示。从图中可看出,龙门架移动方向为X轴;内部矩形梁可沿龙门架上下移动,移动方向为Z轴;矩形梁内部主机头可左右移动方向为Y轴。X轴与Z轴采用双电机同步控制,Y轴为单电机控制方式,龙门轴均采用伺服电机控制,加装外部位移传感器,保障了各轴精度。主轴部分采用西门子1FE系列主轴电机,130N/M大扭矩输出保障焊接效果。

1.2 控制要求

为满足设备自动焊接以及手动操作等使用要求,明确了控制要求主要为以下几点:

1)编程加工,编辑并执行加工程序,使设备能够实现多轴协同加工并完成各种尺寸焊缝的焊接要求;

2)定位精度与重定位精度,焊接过程中的精度控制一直是体现设备性能的重要参数,提升定位与重定位精度,是提升焊接质量的重要保证;

3)手轮操作,使用手摇脉冲发生器对各运动轴进行单轴移动和简单示教;

4)同步控制,X轴与Z轴均为同步轴,运动过程中需实现双电机同步控制;

5)下压量控制,搅拌摩擦焊尤其是焊接铝镁等轻合金过程中可能产生变形或飞边,需要根据材料的变化去调整搅拌针的下压量,同时不影响其他龙门轴X、Y、Z的坐标轨迹与运行状态;

6)机床辅助功能,如龙门轴的润滑、设备照明等功能。

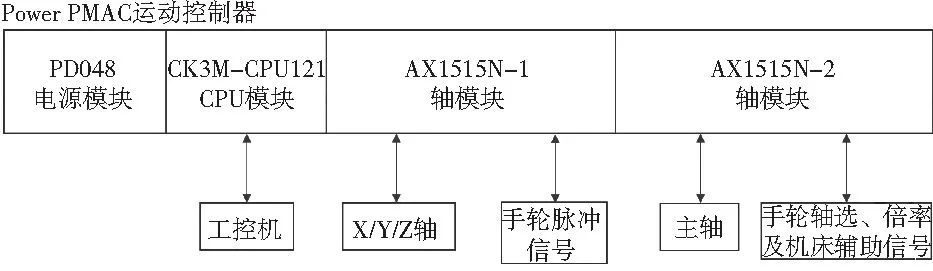

2 硬件结构设计

本设备选用CK3M系列控制器,CK3M是在紧凑型外壳中汇集了PMAC的强大运动控制能力、多厂商和高开发自由度的欧姆龙新一代运动控制器。为满足A/B相信号的手轮脉冲使用要求,CPU型号选择CPU121;轴模块选择含4组电机输入输出通道的AX1515N模块,轴通道具有支持脉冲输入,可接手轮信号等功能,特别地由于设备所需电机通道数为6组,需搭建两组轴模块,每组轴模块内置16输入、16输出的数字IO点可供手轮轴选、倍率、机床辅助信号等使用;控制器电源选择型号PD048,标准化24V,100W电源;CK3M系列控制器模块化安装,无需连接,其布局示意图如图2所示。

图2 PMAC控制器结构图

工控机通过以太网端口与CPU模块连接,运行上位机软件可实现对设备的JOG控制、查询驱动器报警信息、龙门轴坐标显示、编辑和运行加工程序以及包括机床照明、润滑泵等辅助功能的控制。龙门X、Y、Z轴采用松下A5系列伺服电机,控制模式为位置控制模式,加装的外部位移传感器为FAGOR光栅尺接入驱动器X5口,分辨率达到0.05 μm,实现了全闭环反馈控制。主轴采用西门子1FE1084电主轴,配备SINAMICS S120驱动器,主轴减速比3∶1,为搅拌摩擦焊的焊接任务提供强劲、稳定的动力。

手轮的脉冲信号同样作为PWM信号由AX1515N端口,使用一个轴输入通道接入控制系统,手轮的轴选、倍率等信号,与机床照明、润滑等辅助信号一起通过AX1515N轴模块内置的数字IO点接入控制系统,控制系统硬件清单如表1所示。

表1 硬件系统清单

3 软件结构设计

通过对搅拌摩擦焊焊接工艺与设备控制要求的整体分析,利用PMAC软件特性,在其独有的调试软件Power PMAC IDE(以下简称IDE)上,采用C#语言编写控制系统软件逻辑,以逻辑思维实现设备的各项控制要求,软件逻辑模块如图3。

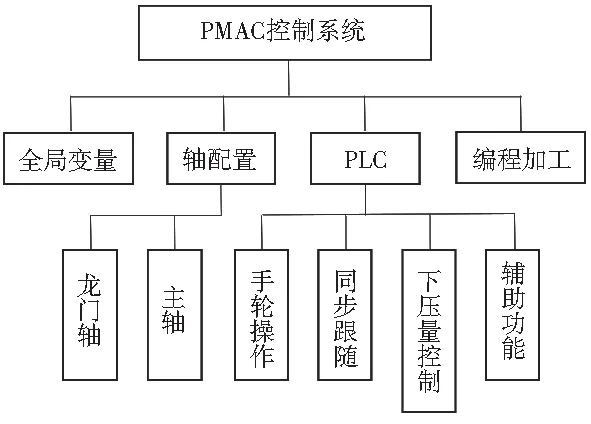

图3 软件控制模块

本设备所涉及控制系统主要包括变量定义、轴配置、PLC以及编程加工等部分,以下为各部分功能介绍。

1)全局变量模块:系统启动后,全局变量被应用在各个模块中,包括减速比、IO信号定义、电机通道分配以及其他中间变量。

2)轴配置模块:在PMAC中,对于龙门式双电机控制结构有一种特殊的“主/从”控制模式,此模式下从动电机执行主动电机的指令和计算轨迹,在电机配置文件中定义主从电机,定义规则如下:

#1->X //指定电机1为X轴

#2->0 //未指定电机2

Motor[1].ServoCtrl=1

Motor[2].ServoCtrl=8

Motor[2].CmdMotor=1 //序号2电机跟随序号1电机

除龙门轴外,主轴同样占用一个轴通道,与龙门轴不同,主轴采用速度控制模式,利用0~10V的模拟量控制电机转速,通过S120驱动器的X482口与PMAC控制器可进行连接。

3)PLC:为实现满足设备使用的复杂功能,利用软件特性以C#语言编写PLC程序,包括电机使能规则、龙门电机跟随要求、润滑泵工作逻辑、下压量控制、手轮操作以及工作状态报警中断处理等,在全局定义文件中写入启动条件可设置PLC程序开机自启动。

其中手轮操作是以PLC逻辑定义轴选、倍率等规则,在选择轴选与倍率后,手轮将代替控制器发出脉冲给电机驱动器完成相应的动作。

同步跟随功能由于已在配置文件中定义主从电机,为保证龙门跟随误差,在PLC模块中建立一个主从电机的跟随逻辑以及跟随超差后的中断处理逻辑,这样即使因外部力量造成龙门偏差,也可以及时停机以保障设备安全。

机床辅助功能同样以PLC方式运行,控制润滑泵以间隔一定时间的方式运行一段时间,然后无限循环,利用PMAC控制器enable/disable PLC*指令,可以随时启停该PLC,使用方式灵活自由。

焊接过程中的下压量控制,采用手轮调节的方式,将手轮脉冲通过电机通道输入控制器,并将此脉冲加到Z轴坐标,此时“Z轴目标位置=Z轴坐标+手轮脉冲”,经过简单的换算即可实现,这样即使Z轴已参与到加工程序中,仍然不影响手轮调整下压量这个功能。

4)编程加工:由于龙门轴采用绝对式编码器,系统启动后即可读取各轴坐标位置,PMAC支持使用标准G代码编辑加工程序,在上位机中,操作人员可根据实际工艺需求编程并通过以太网口写入控制器。

4 试验验证

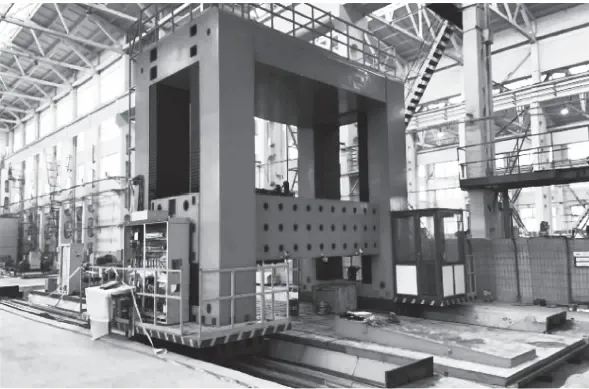

图4 设备整体图

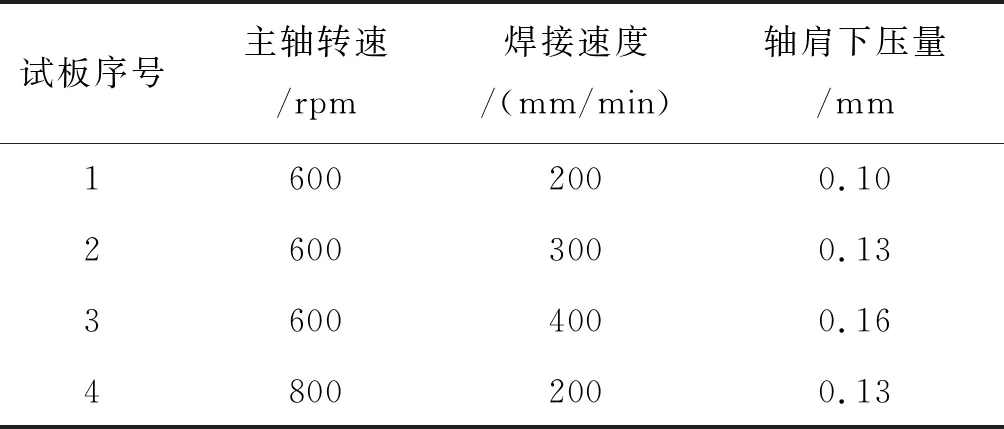

设备完成安装调试与集成联调后,现场座试板焊接试验以测试其控制系统,设备整体照片如图4;随后采用厚6 mm,长200 mm的5A06铝合金进行设备焊接试验验证,焊接前使用酒精清洗试板待焊区域,采取对接方式焊接,并使用焊接工装固定试板。主轴倾角2.5°,下压量0.1~0.2 mm之间。取4组试板,分别验证4组焊接参数对焊缝宏观形貌的影响,具体焊接参数如表2所示。

表2 试板焊接参数

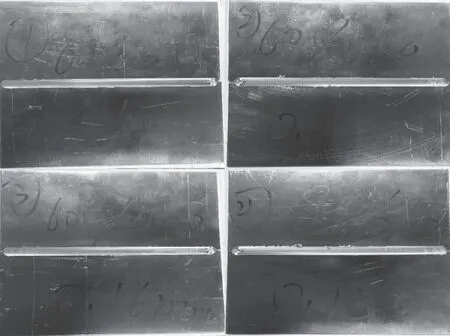

焊缝宏观形貌如图5。结果表明,试板焊缝一次成型,焊缝鱼鳞纹均匀密布,焊接过程中使用手轮低倍率档调节Z轴控制主轴下压量;不同的焊接参数下焊缝表面均未出现明显飞边、毛刺,焊穿或未焊透等现象,焊缝成型好。因此采用PMAC控制器为核心的龙门式搅拌摩擦焊接设备,在实际生产应用中具有优良的焊接优势。

图5 焊接效果

5 结论

本文所研究的基于PMAC多轴运动控制器已研制完成并投入使用,不仅提升批产任务的焊接效率,也改善了因下压量等工艺参数带来的飞边、毛刺等问题,这直接影响了产品焊接过程中的焊缝一致性与焊接效果等质量问题。带来生产效率提升的同时,也大大减轻了工人劳动强度,对改善工厂环境、减轻特种作业职业病危害都有一定的作用。