金沙水电站2号机组定子线圈绝缘损坏现场处理方法

刘均明

(四川省能投攀枝花水电开发有限有限公司,四川 攀枝花 617068)

0 引 言

水轮发电机组定子线圈在运输、安装、调试及运行过程中,绝缘受损现象时有发生。对于绝缘受损修复方式的研究十分重要,采用恰当的修复方式,将大大缩短处理工期,避免经济损失。目前,对于定子线圈绝缘受损的处理,大多采用更换的方式。黄晓红[1]对损坏绝缘线圈全部更换进行了研究,张建忠等[2]对发电机转子撤出后再更换线圈进行了研究。这些研究都是以更换线圈的方式,将线圈整体撤出更换,达到修复以满足安全运行目的。然而,更换线圈必须经切割、取出、回装3个过程,需要花费大量时间,在安装调试工期紧张、处理时间紧迫的情况下还需进一步研究处理方式。本文在前人研究的基础上,结合受损情况,介绍了不更换线圈而对受损部位作修复处理的方法,以达到确保设备质量又节约处理时间的目的,避免了工期延误。

1 金沙水电站概况

金沙水电站是金沙江干流中游十级水电枢纽规划的第九级,位于攀枝花西区河段上,坝址控制流域面积25.89万km2,多年平均流量1 870 m3/s。该电站以发电为主,兼顾供水、改善城市水域景观和取水条件,对上游观音岩水电站具有反调节等作用。水库坝高66 m,正常蓄水位1 022.00 m,死水位1 020.00 m,总库容1.08亿m3,调节库容1 120万m3。多年平均年发电量为21.77亿kW·h。该工程为Ⅱ等大(2)型工程。

金沙水电站装有4台140 MW轴流转桨式水轮发电机组,转轮直径10.65 m为世界第二大转轮直径。发电机为立轴半伞式、三相交流同步电机。发电机定子额定电压13.8 kV,额定转速57.7 r/min,功率因素0.875,定子外径Φ18.65 m,发电机定子线圈为三相4 支路双层波绕组形式。转动方向为俯视顺时针方向,槽号编排由内圆向外展开顺时针方向。定子铁心高度为1 578 mm,内径为16 350 mm。线槽宽度为20×137.8 mm,共计936槽,定子绝缘等级为F级。

2 定子线圈绝缘受损情况

2号机组动态调试做完机组过速试验,转子上、下挡风板安装完成后,即进行机组后续试验。手动开机至机组转速缓慢升至100%时,转子下挡风板处出现异响,立即停机检查。拆开下挡风板发现上层线圈:211,370,429,708,932共5槽下端受损。通过对损伤绝缘处的观察,并结合损伤点到铁心槽口间的距离及线圈端部绝缘结构分析,本次定子线圈绝缘损伤点位于该线圈端部防晕与槽部防晕搭接处,见图1。

图1 定子绕阻绝缘受损部位及受损情况(单位:mm)Fig.1 Damaged parts and conditions of stator winding insulation

3 受损原因排查分析

撤开下档风板时,发现下档风板处有且只有一颗散落的M16螺母,且螺母上还粘附有与线圈绝缘最外层颜色一致的红瓷漆。故本次5槽定子线圈绝缘局部受损的直接原因是安装转子挡风板时掉落在下挡风板的螺母。机组旋转时产生的风力带动散落的螺母一起旋转;局部刮伤了定子线圈的绝缘层。

4 受损绝缘层现场修复工艺

4.1 处理方案选定

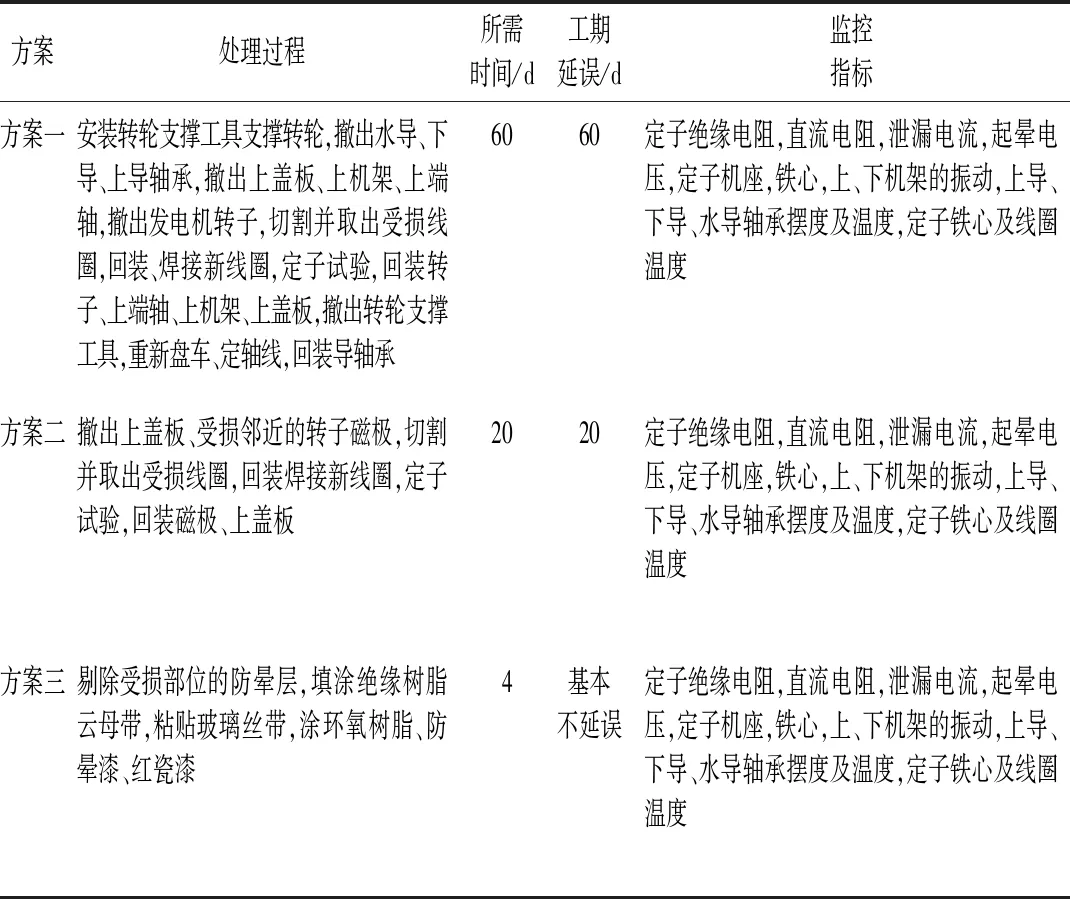

对于受损线圈的处理,有整体更换和现场局部修复两种方式。前者把组装焊接好的线圈绕阻切割开并取出后重新安装、焊接新的线圈,需要一定的操作空间。为了解决这一的问题,有3种处理方案:① 将发电机转子整体撤出后处理(方案一);② 只撤出转子部分磁极后处理(方案二);③ 对受损的五槽上层线圈下端损伤部位进行局部修复处理,待试验合格后恢复机组的后续试验(方案三)。方案一处理工作量大、处理时间长、延误发电工期久;方案二与方案一相比,可适当减少工作量、缩短处理时间、避免延误工期;方案三工作量小、处理时间短、基本不影响发电工期,但处理工艺相对复杂。3种方案均可达到规程规范的质量要求,方案比较见表1。综合考虑各方面因素,鉴于2号机组发电工期紧的情况,决定采用方案三进行修复。

表1 整体更换的3种处理方案比选

4.2 现场修复工艺

(1) 用棉布将施工区域内的发电机气隙及其他孔洞封堵,防止物品落入发电机内部,在施工区域铺垫塑料布,保持施工区域整洁。

(2) 用铲刀小心剔除损伤部位的防晕层,露出主绝缘层,铲的范围为受损口周边宽5 mm,使露出的主绝缘宽度比损伤缺口略宽,并在上、下分别适当露出低阻层和高阻层。用砂纸将损伤部位及剔开部位打磨平滑。

(3) 在受损部位涂一层环氧树脂,用热风枪慢慢吹干,并防止环氧树脂胶内有气泡,待环氧树脂胶固化后再打磨受伤部位周边,清理干净并涂一层环氧树脂。

(4) 把云母带剪成适当的长度,云母带表面涂刷绝缘树脂,半叠粘贴在损伤处周围,一层贴3条,贴3层,边贴边涂环氧树脂胶,每层贴紧。

(5) 在云母带表面缠绕一层玻璃丝带并,涂一层环氧树脂胶,半叠粘贴在损伤处周围,上、下可靠搭接。

(6) 待处理部位固化24 h后,涂刷一层高阻防晕漆。

(7) 待高阻防晕漆固化24 h后,再涂刷一层红瓷漆188。

5 修复后的电气试验

绝缘修复完成后,按照DL/T 596-1996《电力设备预防性试验规程》对定子线圈进行整体试验。

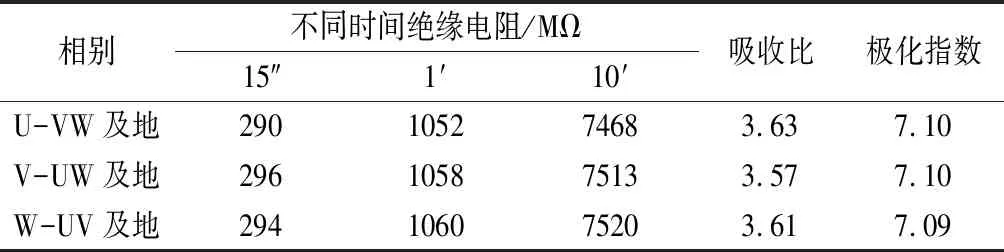

5.1 绝缘电阻测量

用2 500 V摇表测绕组绝缘电阻,测值应不低于下式计算的数值:

式中:R为绝缘电阻,MΩ;P为额定容量,kVA;UN为额定电压,V。

通过上式计算出绝缘电阻不低于5.3 MΩ,按规程吸收比应大于1.6;极化指数应大于2。如果测试数值不满足上述要求,应对定子绕组整体进行干燥。干燥结束后,重新进行测试,直到满足要求才能进行耐压试验。测试数据见表2,试验结果符合规程要求。

表2 定子绕组绝缘电阻、吸收比、极化指数测量

5.2 直流电阻测量

三相直流电阻应平衡,任何两相直流电阻的差值应小于平均值的2%。定子绕组各分支路与各相直流电阻测试数据见表3,测试结果符合规程要求。

表3 定子绕组各分支路与各相直流电阻测试数据

5.3 直流耐压试验

定子线圈的直流耐压值为额定电压的2倍,即2UN=27.6 kV,试验电压按每级0.5倍额定电压分阶段升高,每阶段停留1 min,记录泄露电流及其变化情况。各相泄漏电流的差别不应大于最小值的50%,泄漏电流不应随时间延长而增大。

直流耐压试验前的检查包括:① 定子线圈修复工作全部结束,所有部位经严格检查清理,确认无杂物遗留;② 定子绝缘电阻应符合规程要求;③ 定子测温电阻全部短接接地;④ 线圈温度应与环境温度相同。当检查确认无误后,按下列步骤进行试验。

(1) 将直流高压发生器高压引线可靠接到被试验相,其他两相接地。

(2) 试验人员布置就位后,关掉主照明,开始零起升压。升至6.9 kV时,停留1 min,记录泄漏电流值。

(3) 继续升压,分别在13.8 kV和20.7kV停留1 min,记录泄漏电流值。

(4) 继续升压至27.6 kV,在此电压下保持1 min,记录泄漏电流值。

(5) 到达试验时间后将电压调节旋钮旋至零位后,关掉直流发生器,待线圈自行放电。从表计上监视残余电压值,当降至10 kV以下时,用放电棒放电。先通过高电阻进行放电,然后直接对地放电。

(6) 倒换试验接线,重复上述步骤进行其他两相试验。泄漏电流测量数据见表4。

(7) 表4中试验数据表明,试验结果符合规程要求。

(8) 全部三相试验通过后,用2 500 V摇表测量各相对地绝缘电阻,与试验前相比无明显变化。

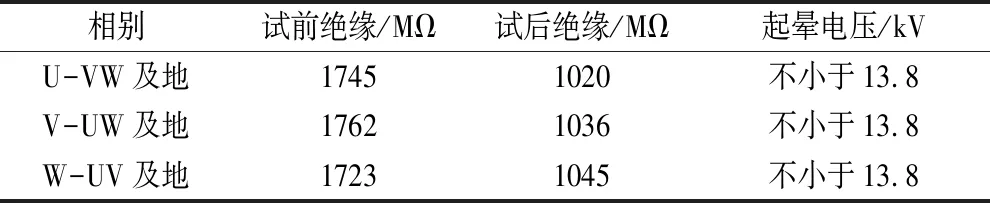

5.4 交流耐压试验

交流试验电压为1.5 UN=20.7 kV,耐压试验时间1 min。耐压前检查线圈绝缘电阻符合要求,线圈直流耐压试验已经通过并合格,定子测温电阻可靠短接接地。交流耐压试验按以下步骤进行。

(1) 将试验变压器高压引线接到被试绕组,绕组头尾必须跨接,其他两相接地。

(2) 各部位人员就位后,关掉主照明开始试验。

(3) 零起升压,当升至高压侧电压约为13.8 kV左右时,停止升压,调整电抗器,使低压侧输入电流最小,此点即为谐振点。

(4) 继续升压至1.1倍额定电压(15.18 kV),观察绕组端部不应有电晕出现。升压到电晕出现后记录电压值,然后降压至零,观察电晕消失情况,记录电压值。

(5) 再次零起均速升压20.7 kV保持1 min,密切监视线圈、铜环引线、绝缘修复等部位。

(6) 试验时间到达后迅速降压至零,断开电源。

(7) 倒换接线,重复上述步骤进行其他相试验。

(8) 三相试验全部结束后,用2 500 V摇表测量绕组绝缘电阻,与试验前相比应无明显差别。试验测量数据见表5,试验结果符合规程要求。

表5 交流耐压试验数据

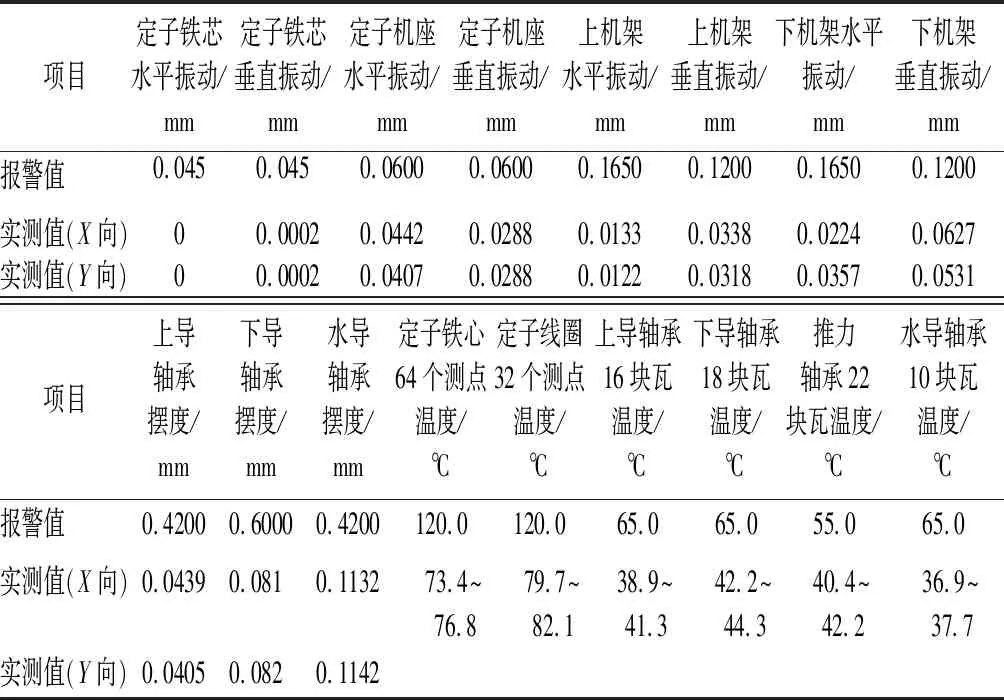

6 处理后的效果

修复完成并经试验合格后进行后续试验,后续试验顺利完成。机组各项指标均符合设计和规范要求。目前,2号机组投运近1 a,各项指标均正常,运行十分平稳。在环境极端最高温度38.9 ℃时,机组带满140 MW负荷各部位的振动、摆度及温度见表6。

表6 机组振动、摆度及温度

7 结 语

在水轮发电机组安装调试过程中,由于种种原因,偶尔会遇到零部件损伤。对损伤的修复首先考虑机组安全稳定运行,还要结合现场实际情况决定处理方式。在工期紧张时,尽量采用现场修复处理方式,以节约处理时间,确保发电工期。本文所述的现场修复处理方式比更换处理至少节约处理时间超过20 d,最大限度地避免了工期延误,减少了经济损失。该处理方式的关键点在于剔开部位及周边用砂纸打磨平滑;涂环氧树脂胶时用热风枪慢慢吹干以防气泡产生,贴云母带时层间杜绝气泡,环氧胶固化时间必须满24 h后才能涂高阻防晕漆,高阻防晕漆涂刷后必须满24 h后才能涂刷红瓷漆,不能因抢工期而不顾工序间的间隔时间。该处理方式的风险点在于处理过程中转子和定子间的气隙处可能落入杂物,必须将整个气隙部位用塑料布覆盖,处理完成后,用高压气吹扫整个气隙部位;用热风枪吹环氧胶时可能损伤周围线棒,故在吹干过程中必须用石棉布覆盖周围线棒。只有把握好处理关键点、控制风险点,才能做到忙中有序、忙而不乱,顺利地完成抢修任务。

金沙水电站2号机组投运近1 a来,各项指标均正常,运行平稳。在安装调试过程中,要进一步加强对作业人员的培训和管理,杜绝在机组转动部件与固定部件间留有异物。特别是在安装转子上下挡风板过程时,安装前后对所有零部件都要对号登记核对,确保不遗留异物。进入作业区域人员不允许带与安装无关的物件,且带入工器具、材料需登记,完工后清理带出,确保安装调试工作的顺利推进。