冻结温度对米发糕品质特性的影响

叶文倩, 陈 峰, 胡冰彦, 曹少谦, 戚向阳

(浙江宁波浙江万里学院,宁波 315100)

米发糕是一种传统的大米发酵类食品,其在蒸制后易发生老化,失水、淀粉结晶[1]等现象,因此难以远距离销售及运输,如何最大限度地保存米发糕的原有风味和营养价值并延长其货架期是目前生产中亟待解决的问题[2]。此前已有针对米发糕储藏温度的研究,李次力等[3]证实杂粮米发糕在25、4、-18 ℃3种储藏环境下,-18 ℃储藏的米发糕复蒸后质构变化最小,保藏效果最优。何义雁[4]则以艾草米糕为实验对象,探讨了其在25、4、-18 ℃3种储藏温度下水分含量、水分活度及质构特性等品质特性的变化规律,结果表明-18 ℃能够有效抑制米发糕老化,延长货架期。而樊德灵[5]通过对比-20 ℃和4 ℃储藏条件下米发糕的品质变化,同样发现-20 ℃条件更适合米发糕的储藏,且温度较低时微生物繁殖较慢,产品保质期可有效延长。储藏温度会对米发糕的品质产生影响,且储藏温度越低对米发糕品质的影响越小。

冷冻可以有效地抑制食品中微生物的生长和繁殖,防止食品变质,同时还容易恢复原状[6]。目前冷冻后的食品均通过冷链运输,而冷链中的贮存温度一般为-18 ℃,所以冻结食品的中心温度也应控制在-18 ℃[7]。黄忠民等[8]以冷冻汤圆为研究对象,在3种不同冻结处理(低温冰箱、螺旋隧道和液氮冻结)后比较其品质特性的变化,结果表明液氮冻结较其他2种处理温度可以显著减小汤圆失水率、降低淀粉糊化程度、提高汤汁透光率、使质构特性更优。李慧芳等[9]将馒头分为冷冻组和速冻组,复蒸后比较其比容、色泽、表层水分和质构特性,结果显示速冻组样品均优于冷冻组,速冻组的感官评分也显著大于冷冻组。黄小雨等[10]对比在-20、-40、-80 ℃ 3种冻结环境下冷冻五谷方便粥品质的变化,结果也表明在-80 ℃冻结条件下的产品品质与鲜煮粥差异性最小。不同的冻结温度会直接影响产品的外观、质构及营养组成等,但冻结速率越快影响越小。

米发糕中含水量占50%以上,冻结过程中水的结晶固化会引起米发糕中淀粉和蛋白质的不均匀收缩,内部产生不同的应力,导致其品质特性变化[11]。冻结温度是米发糕内部水分分布变化的重要因素之一。本研究以米发糕为原料,探讨-18、-30、-80、-196 ℃4种冻结温度对其冻结曲线、失水率、质构特性、色差、滋味和感官评定等品质特性的影响,以期为宁波传统食品米发糕的冷冻储藏提供一定的参考。

1 材料与方法

1.1 材料与试剂

新鲜米发糕;浓盐酸、浓硫酸、氢氧化钠(分析纯)。

1.2 主要仪器

5804R 高速离心机,CF340C 恒温保温箱,FE20 pH计,Isenso 电子舌,RC-4自动温度记录仪,Alpha1-2LDplus 真空冷冻干燥机,TA-XT Plus 物性分析仪,NETZSCH DSC 214 Polyma差示扫描量热仪。

1.3 实验方法

1.3.1 样品处理

将米发糕用6.5 cm×6.5 cm的方形模具均匀切块,每组挑选3块样品,每块恒重73.0~80.0 g,表面无较大塌陷、气泡及裂缝,然后放置于食品铁质托盘上。将样品分别放入-18、-30、-80 ℃冰箱内和-196 ℃的液氮浸渍,待其中心温度降至-18 ℃后取出,并放入25 ℃恒温箱内2 h,至其恢复常温后,进行各项指标测定。并以新鲜切块米发糕为对照组[12]。

1.3.2 冻结曲线及冷冻速率的测定

将温度计探针插入米发糕中心区并将其放入不同冻结温度(-18、-30、-80、-196 ℃)。-196 ℃温度下每隔10 s记录1次,其他温度每隔30 s自动记录1次,直至中心区冷却至-18 ℃以下。待冻结结束后取出,读取米发糕中心温度随时间变化的数据,并绘制冻结温度曲线[13]。

1.3.3 失水率的测定

选取同一整块内切取出的米发糕样品,并标记序号,每组3个样品。先称量冻结前单块米发糕的质量为m1,经不同冻结温度后处理后再称量为m2,按公式计算失水率。

失水率=(m1-m2)/m1×100%

式中:m1为冻结前质量/g;m2为冻结后质量/g。

1.3.4 质构的测定

选取不同冻结处理组表面无明显裂纹、压痕、气孔的米发糕样品及新鲜米发糕,每组3块。探头对准样品中心位置,测试参数:25 N探头;测试速度:60 mm/s; 形变量:40%;压缩距离:40 mm。测试指标:硬度、弹性、黏附性、胶着力[14]。

1.3.5 白度的测定

对CR-400色差计进行黑白版校色后,在光源充足的同一位置,放置样品,并将色差计测样口对准样品正中心位置,测定米发糕L*、a*、b*值,平行3次并计算白度W的值[15]。

1.3.6 淀粉老化焓值的测定

将各处理组米发糕冷冻干燥,研磨过100目筛。用空白铝盘作参比,取2 mg冷冻干燥后样品从20~180 ℃用差示扫描量热仪以10 ℃/min的速度进行测定,保护气为氮气,记录升温过程的曲线。

1.3.7 电子舌分析

参照张玲等[16]的样品处理方法略作改动。取米发糕鲜样及不同处理组样品各3块,每块样品切取40 g左右,加入200 mL超纯水匀浆2 min,再置于烧杯内25 ℃超声10 min,然后于10 000 r/min下离心20 min,取离心管中上层清液于电子舌配套杯中,平行测定3次。

1.3.8 电子鼻分析

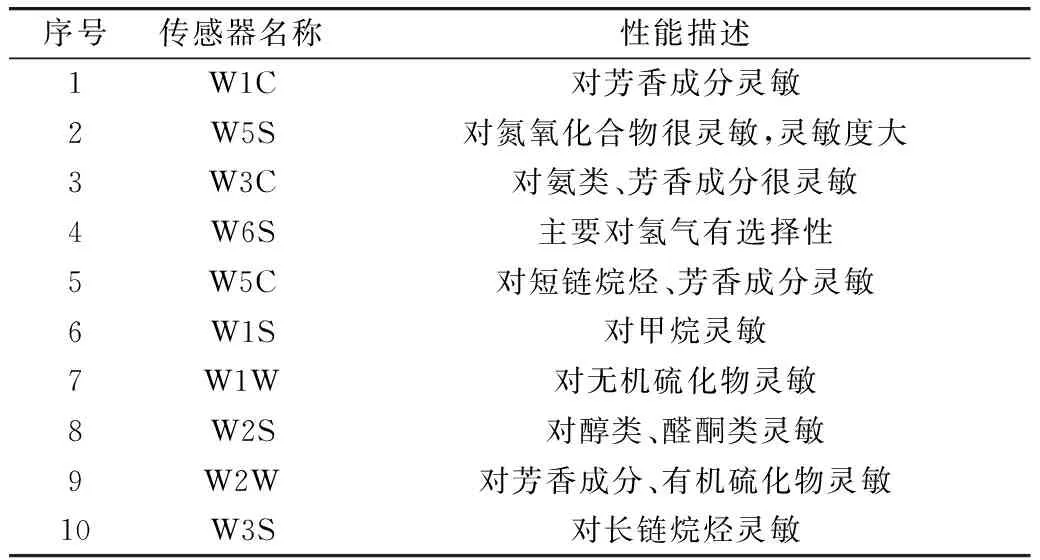

取米发糕鲜样及不同处理组样品各3块,每块样品准确称取10 g并切成均一长条状置于100 mL顶空瓶内,密封静置30 min。总测定时长设置为120 s,平行3次。并取每组70~75 s数据用自带WinMuster软件进行PCA作图分析[17]。PEN3电子鼻各感应器相对应的挥发性风味物质见表1。

表1 PEN3电子鼻传感器性能描述

1.3.9 SPME-GC-MS挥发性成分测定

样品处理:精确称取米发糕鲜样及不同处理组样品3 g于顶空进样瓶中,密封圈进行封口处理,并于60 ℃水浴中先平衡15 min,再插入DVB/CAR/PDMS固相微萃取头吸附40 min,解析5 min,平行3次。

GC条件:色谱柱:vocol毛细管柱(60 m×0.32 mm×1.8 μm);保护气体为氦气。程序升温:色谱柱保持初温40 ℃ 3 min,以4 ℃/min升至150 ℃,再以10 ℃/min升至250 ℃,并保持10 min。

MS条件:使用电子电离源方式,接口、离子源、四极杆温度分别为250、230、150 ℃;电子轰击能量:70 eV。实验结果经NIST.14.L数据库检索相似度≥80的气味成分,并采用面积归一化法计算相对含量。

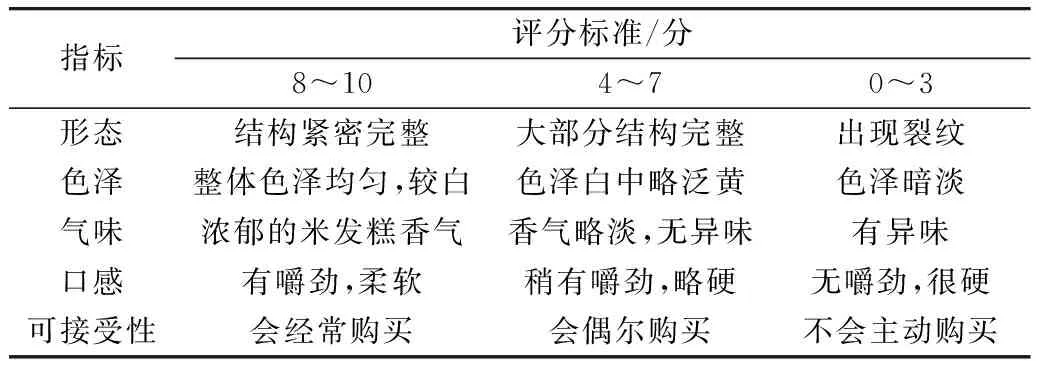

1.3.10 感官评定

将各处理组样品复蒸5 min后,置于铁盘上冷却至室温,待测。选取固定的10位感官评判员对米发糕鲜样和复蒸后各处理组样品的形貌及食用品质进行打分。品评时间要求在饭前1 h或饭后2 h,品评过程中不能交流讨论,取10位品评员的平均值,若有差异较大值,则舍去,重新计算,具体评价标准见表2[18]。

表2 感官评价标准

1.3.11 数据处理

采用GraphPad Prism8.0及Photoshop CC2018软件作图,SPSS Statistics 24. 0 软件选择 Duncan 分析方差,在P<0.05检验水平上对数据进行显著性分析。

2 结果与讨论

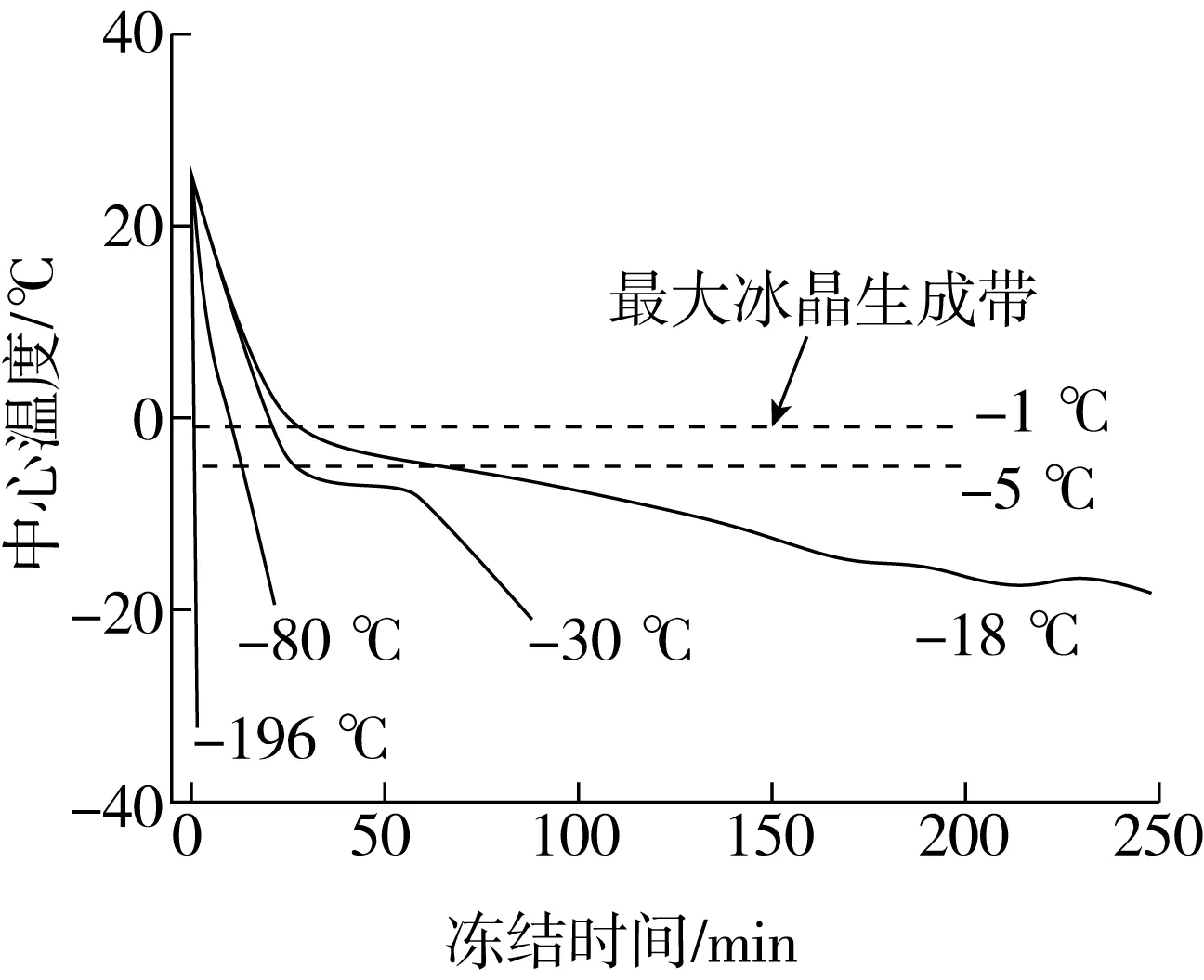

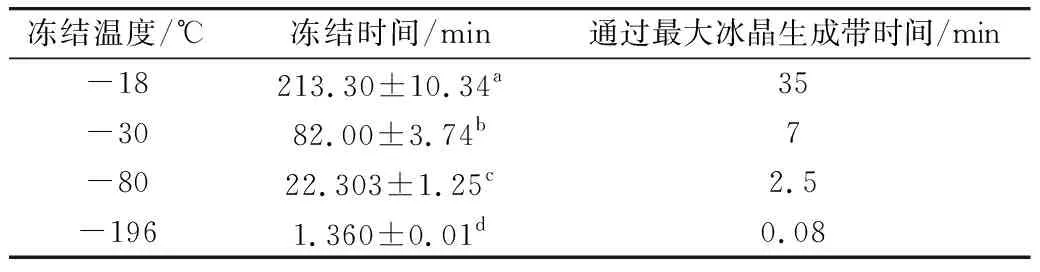

2.1 不同冻结温度下米发糕的冻结曲线与冷冻类型

不同的冻结温度会直接影响食品在冻结过程内部冰晶的形成,研究表明通过最大冰晶生成带的时间越短则冰晶越细密,分布越均匀,对食品内部的破坏力也最小[19-21]。从图1可知,-196 ℃液氮的冻结曲线几乎垂直,-80 ℃冻结曲线上没有明显的平缓区,-30 ℃冻结曲线中有明显的平缓区域,-18 ℃的平缓区域最大。表3数据显示,-196 ℃的冻结时间分别是-80、-30 ℃和-18 ℃的1/17, 1/63和1/164,说明-196 ℃冻结可以极大地缩短米发糕的总冻结时间,最快通过冰晶生成带。晶核生长的时间越短,则冰晶形成越小,由此可以推测4种冻结温度下的冰晶大小依次为-18 ℃>-30 ℃>-80 ℃>-196 ℃,对米发糕内部结构破坏的程度也依次为-18 ℃>-30 ℃>-80 ℃>-196 ℃,表明-196 ℃液氮冻结对食品内部损伤最小,这与相关研究中指出冻结时间的减少能有效降低能耗,保持食品品质的结论一致[22]。

图1 不同冻结温度下米发糕的冻结曲线

表3 米发糕的冻结时间与通过最大冰晶生成带时间

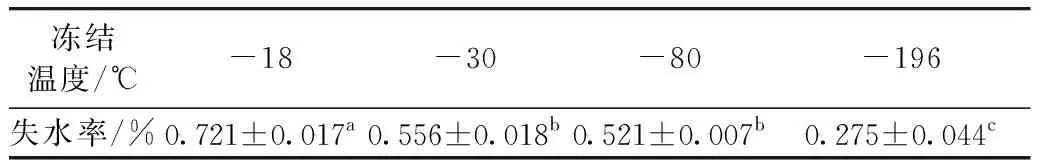

2.2 不同冻结温度下米发糕的失水率

失水率可以显示食品在冷冻过程中的干耗程度。由表4可知,不同冻结温度对米发糕失水率的影响不同,冻结温度越低,失水率越低。在冻藏过程中米发糕内部蛋白质会受冷变性,削弱其对水的束缚力,造成水分的流失[23]。此外,米发糕表皮温度与冻结温度之间存在的差值造成水蒸气压差,形成冰晶的升华作用,也会造成干耗。但冷冻温度会影响冻结时间即干耗时间,当冷冻温度降低,则干耗时间也随之减少,则水分升华作用越小,这与雷萌萌等[24]关于液氮冻结和冰箱冻结的结果相似,因此当冷冻温度越低时越有利于保持米发糕的水分。

表4 不同冻结温度下米发糕的失水率

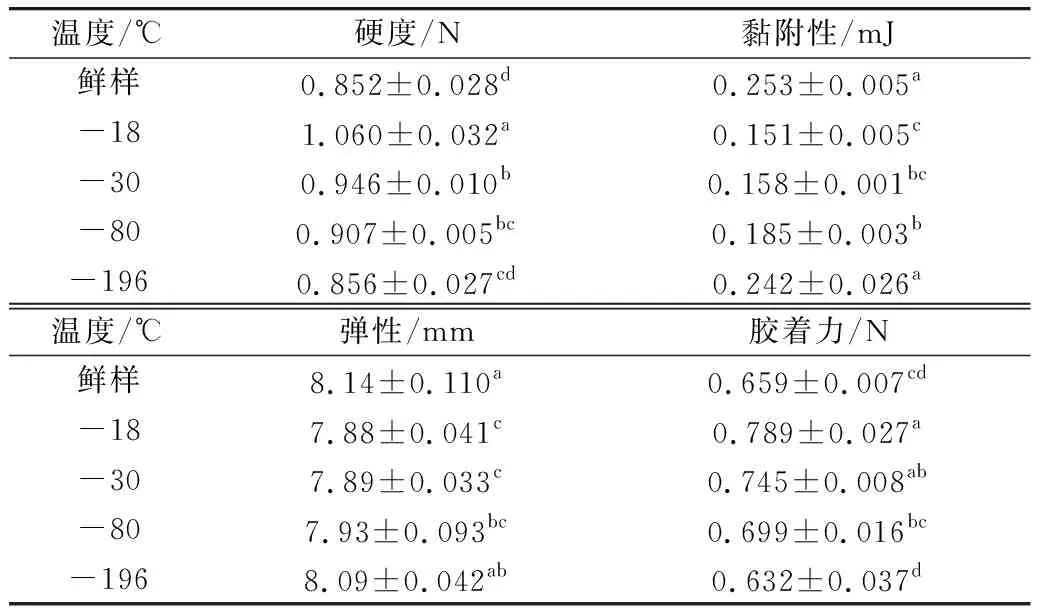

2.3 不同冻结温度对米发糕质构的影响

质构能够综合的反映出食品的重要品质特性,有助于客观评价米发糕的口感及品质[25]。由表5可知,米发糕鲜样和4种不同冻结温度处理后的样品硬度、弹性、胶着力和黏附性均有显著性差异(P<0.05)。硬度方面,-18 ℃>-30 ℃>-80 ℃>-196 ℃>鲜样。胶着力也呈现类似趋势,-196 ℃和-80 ℃处理的样品胶着力与鲜样最为接近,-18 ℃处理后样品胶着力与鲜样差异性最大。这是由于米发糕中淀粉在冻结过程中也存在老化现象,冻结温度越低可以在一定程度上抑制淀粉的老化作用。在弹性方面:-18 ℃≈-30 ℃<-80 ℃<-196 ℃<鲜样,弹性随冻结温度的降低而上升。主要是因为冷冻后米发糕的水分含量降低,且内部被冷冻过程中产生的冰晶破坏,对弹性造成一定影响[26]。-196 ℃处理组的米发糕黏附性和胶着力也最接近鲜样组,这是由于冻结温度越低,米发糕内形成的冰晶体积越小且越均匀,对其内部淀粉与蛋白质结合的结构损伤也越小,更好地保留了样品的硬度与弹性,此研究结果与徐茂[27]的研究成果相符合。-196 ℃处理组样品的硬度、黏附性、弹性以及胶着力均最接近鲜样,会使米发糕的口感更加软糯,易于被消费者喜爱。

表5 不同冻结温度对米发糕质构的影响

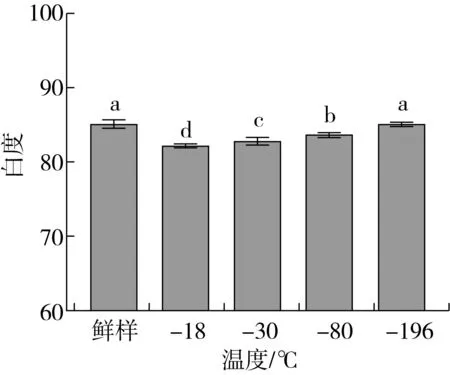

2.4 不同冻结温度对米发糕白度的影响

由图2可得,-18、-30、-80、-196 ℃处理组的白度值分别为82.20、83.00、83.96、85.05,均有显著性差异(P<0.05),鲜样的白度值为85.19,与-196 ℃处理组无显著差异性(P>0.05),表明冻结温度会对米发糕的白度产生影响,且冻结温度越低,米发糕白度变化越小,此结果与何政宇等[28]的研究一致。这可能是因为在冷冻储藏过程中,冻结温度越低,米发糕内部形成冰晶越细小、分布越均匀,对光的反射更接近样品鲜样。

图2 不同冻结温度对米发糕白度的影响

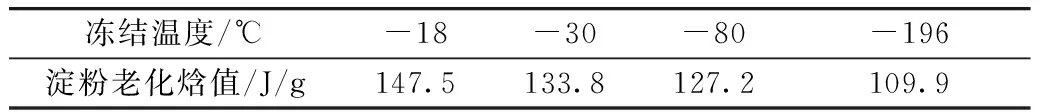

2.5 不同冻结速率对米发糕淀粉老化的影响

不同冻结温度下,米发糕的淀粉老化焓值随冻结温度的降低而降低。这可能是由于米发糕在不同冻结条件冻结后,水分子的迁移会加速淀粉的重结晶,但当米发糕处于冻结状态时,水分子不易发生转移,减少了淀粉重结晶的机会,从而抑制淀粉老化,使其老化焓值增长缓慢。4种冻结温度下,冻结温度越低冻结时间越短,则淀粉老化焓值越低,由表6可知,-196 ℃处理组的淀粉老化焓值最低,对米发糕的老化抑制效果最好。

表6 不同冻结温度下米发糕的淀粉老化焓值

2.6 电子舌分析不同冻结温度对米发糕滋味的影响

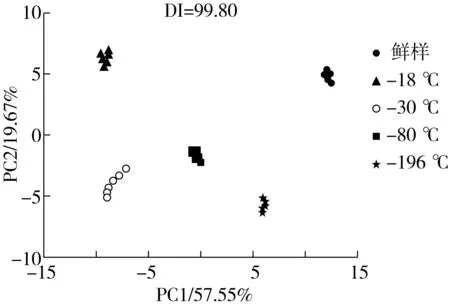

利用电子舌系统分析软件主成分分析模式对不同处理组米发糕样品进行数据分析,建立以主成分分别为横、纵坐标的二维PCA图。由图3可知,鲜样和4种冻结处理组样品的主成分1和2的贡献率分别为57.55%、19.67%,总贡献率为77.22%,大于75%,表明主成分1和主成分2构成的PCA图具有代表性意义。且图3中的鲜样及4种处理组样品均有明显区分,无重叠现象,说明电子舌的PCA对此5种样品有良好的区分性。按横坐标主成分1来看,-196 ℃处理组的样品距离鲜样样品最接近,说明-196 ℃处理与鲜样在滋味上有一定相似性,此冻结温度对样品的风味影响最小,而-30 ℃和-18 ℃处理的样品与鲜样组距离较大,表明与鲜样滋味差异性较大。说明冻结温度对样品风味影响具有显著影响,且冻结温度越低,对滋味影响越小,滋味越接近鲜样。

图3 不同冻结温度下米发糕的电子舌PCA图

2.7 电子鼻分析不同冻结温度对米发糕风味的影响

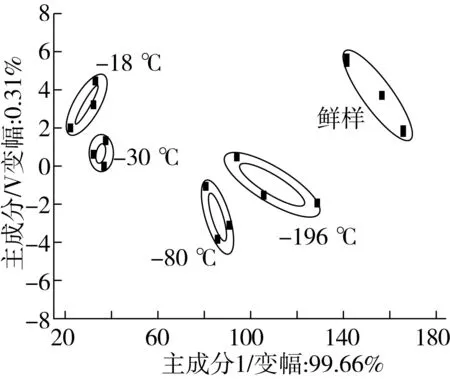

采用PEN-3电子鼻对不同处理组及鲜样米发糕进行挥发性风味特征测定,并对米发糕样品的信号数据进行主成分分析。由图4可知,各组样品分布在图中不同区域,相互无重叠,说明各处理组样品有明显区分。主成分1和主成分2的贡献率分别占99.66%和0.31%,两者累计总贡献率为99.97%,表明该图谱能反映出99.97%的样品气味数据。主成分1的贡献率远远大于主成分2,表明米发糕各处理组样品间在主成分1上差异较大,但在主成分2上差异较小。根据横坐标主成分1数据可知,鲜样主成分1的数值最大,-196 ℃处理组与鲜样分布区域距离最近,随后依次为-80、-30、-18 ℃,说明4种冻结处理对米发糕的挥发性成分产生影响,以-196 ℃液氮冻结对风味的影响最小,-18 ℃处理影响最显著。进一步表明冻结温度越低,气味成分保留度越好,越接近鲜样。

图4 不同冻结温度下米发糕的电子鼻PCA图

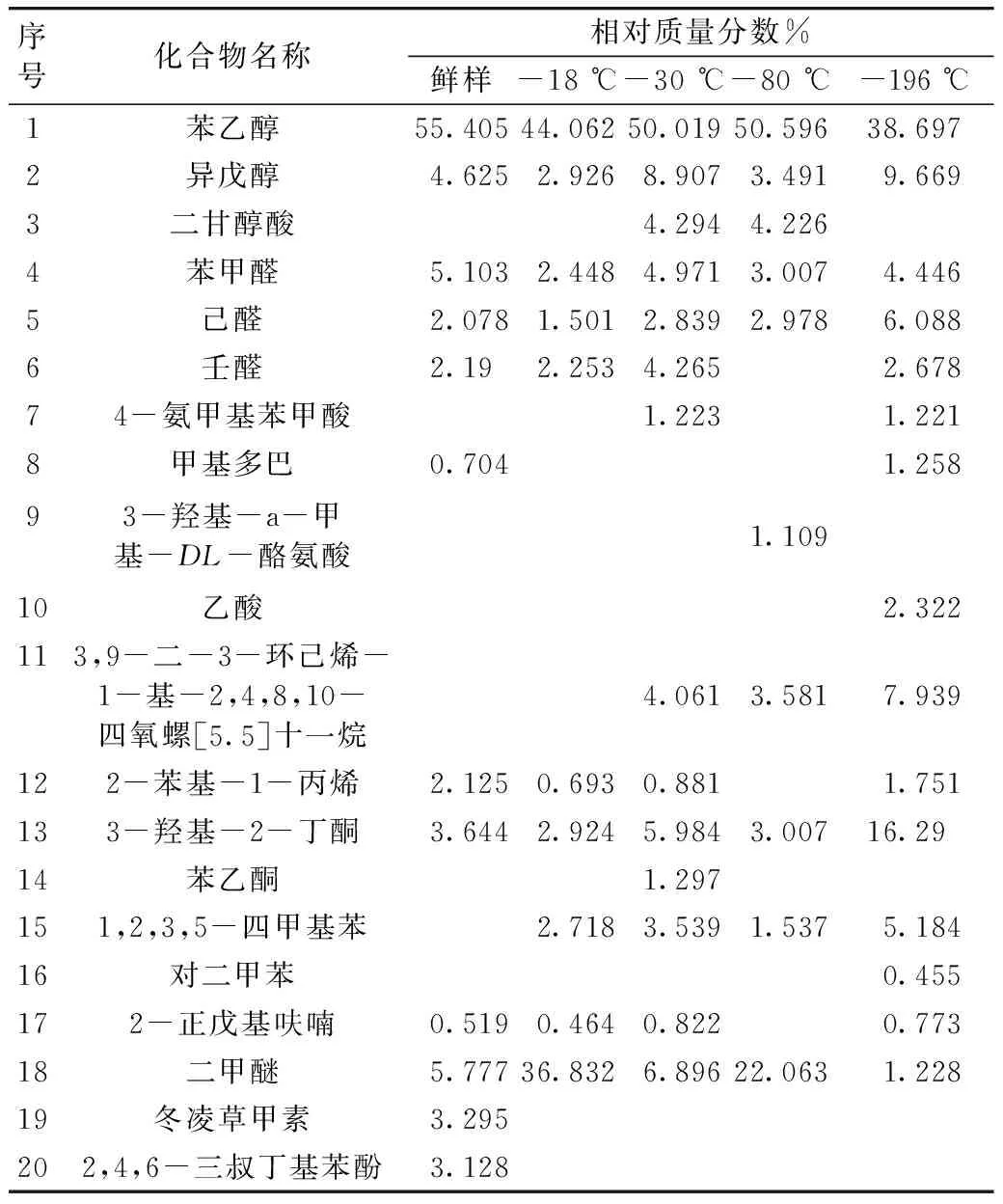

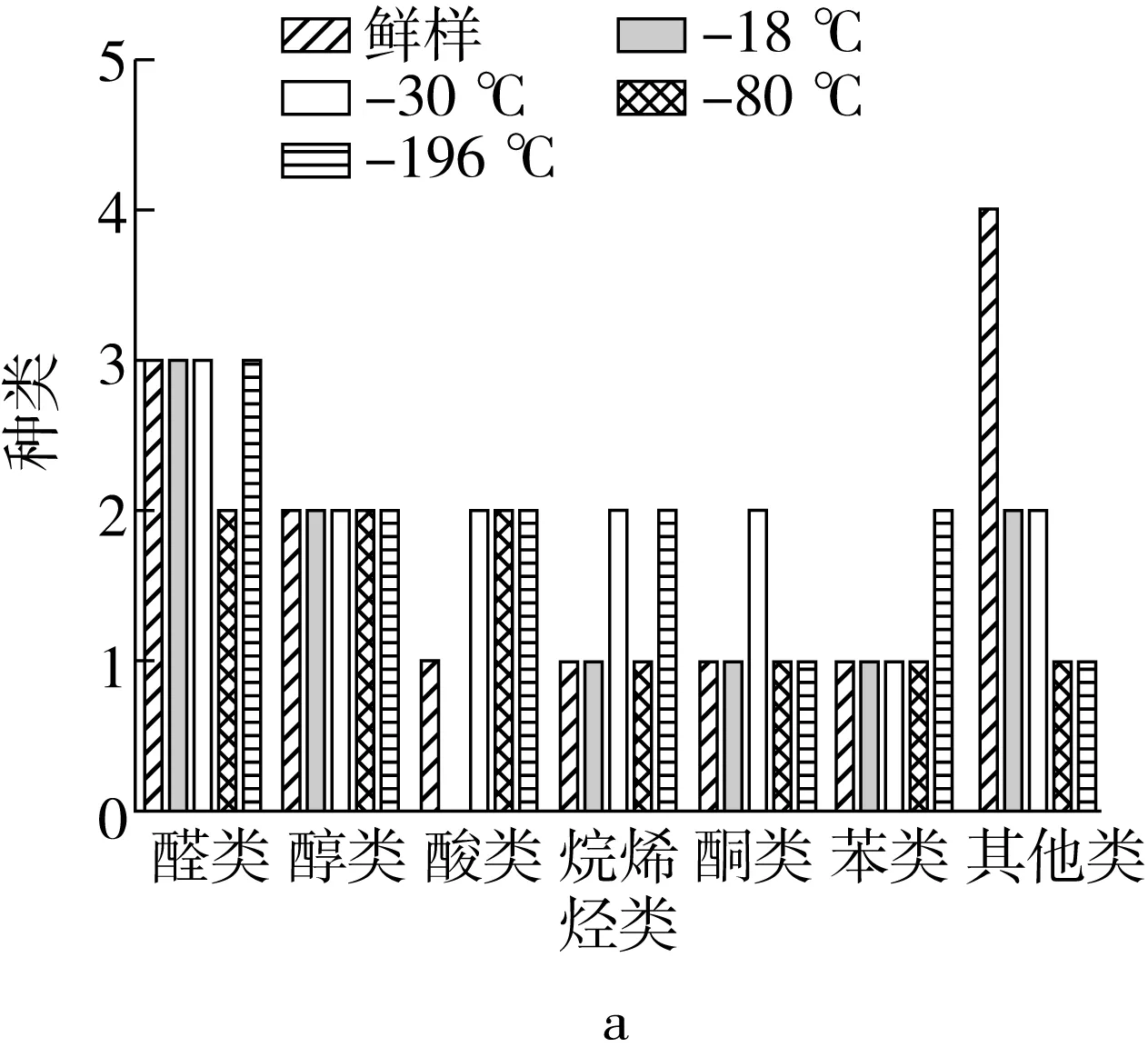

2.8 GC-MS 分析米发糕挥发性风味成分

食品的香味通常是由多种挥发性物质组成特定且丰富的香气,单一的组分难以表达出食品的全部香味。由表7可知,在这5种米发糕样品中共检出20种风味物质,包括醛类3种、醇类2种、酸类5种、烷烯烃类2种、酮类2种、苯类2种以及其他类化合物4种。其中苯甲醛、乙醛、苯乙醇、异戊醇、3-羟基-2-丁酮和二甲醚6种物质在五组样品中均能被检出。图5a显示,鲜样中除醛类、醇类、酸类、烷烯烃类、酮类和苯类外,检测出的其他类物质种类最多,所以鲜样米发糕的气味最丰富。醇类是能够给予米饭及其米制品甜味、花香味及水果香味的一类物质[29]。根据图5b相对含量可知,米发糕中的主要挥发性物质为醇类。鲜样及各处理组的醇类物质含量大小分别为鲜样>-80 ℃>-30 ℃>-196 ℃>-18 ℃。由此可以看出,冻结处理会降低米发糕中醇类挥发性物质的总含量,且冻结温度低可以更好地保留醇类物质含量。但-196 ℃组的醇类物质含量低于-80 ℃和-30 ℃组,这可能是由于液氮浸渍直接接触食品,与其余3种冰箱冻结方式有所不同,使其醇类挥发性物质减少。

表7 不同冻结温度下米发糕的主要挥发性成分及相对含量

图5 不同冻结温度下米发糕的挥发性风味化合物的种类和相对质量分数

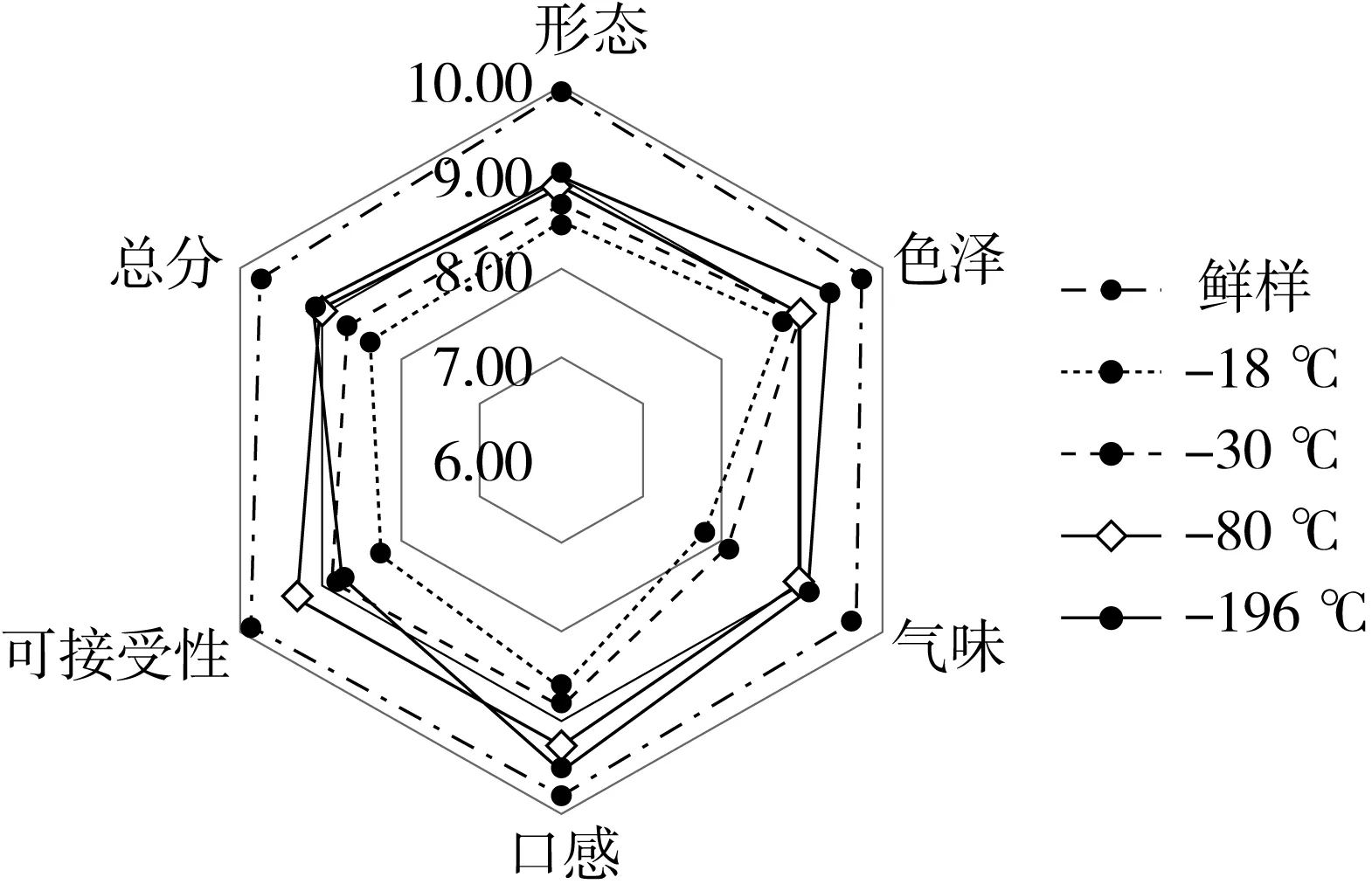

2.9 不同冻结温度对米发糕感官评价的影响

食品感官评价的方法是目前评价食品品质的主要方法,虽然有可能存在误差,但仍是目前评价食品品质的主要手段[30]。感官评价主要从米发糕的形态、色泽、气味、口感、可接受性和总分6个方面进行评价。由图6可知,鲜样在6个方面评分中均最高。四组冻结组的形态和口感方面相差不大,色泽方面,冻结温度越低评分越高,与白度实验结果相同。气味和可接受性方面,感官评分差异性较大。米发糕的气味评分为-18 ℃<-30 ℃<-80 ℃<-196 ℃<鲜样,这可能是由于在冻结过程中米发糕内部结构的破坏会影响其气味的保持,且冻结温度高,破坏程度越大,气味值越低。-196 ℃处理组米发糕样品的可接受性略低于-80 ℃,可能是由于液氮浸渍冻结时,液氮接触面的不均匀使样品偶有裂纹。感官评定总分大小依次为:鲜样>-196 ℃>-80 ℃>-30 ℃>-18 ℃冻结处理组,表明冻结温度越低,对米发糕的感官品质影响越小。

图6 不同冻结温度下米发糕的感官评定

3 结论

冷冻后米发糕的内部结构会被破坏,白度下降,产品失水,硬度上升、弹性下降,且气味及滋味与新鲜米发糕有所差异。但不同冻结温度对米发糕品质特性的影响不同。冻结温度越低,则冻结时间越短,失水率越低,米发糕内部结构损伤越小。随着冻结温度的降低,冻结对其质构特性及气味和滋味的影响也越小。

采用-18、-30、-80、-196 ℃4种冻结温度冻结米发糕,其中-196 ℃条件下效果最佳,-196 ℃液氮浸渍式冻结在提升米发糕品质的同时,有效缩短了速冻工艺时间,可用于米发糕的储藏加工。液氮安全稳定、无污染,使用液氮作制冷剂可以减少氟里昂等含氟制冷剂的使用。但米发糕作为一个大众化食品,-196 ℃液氮浸渍式冻结的成本相对偏高,因此在实际生产生活中还需结合自身情况而定。