钛合金成形技术与应用

洪 权,郭 萍,周 伟

(西北有色金属研究院,陕西 西安 710016)

近年来,我国高新技术领域迅猛发展,航空航天、海洋工程、石油化工及武器装备等高端领域结构件正向轻量化、高强化、高可靠性和耐久性等极端服役性能发展,钛合金因其比强度高、耐蚀性好、耐高温、抗疲劳等优异性能,成为高端装备的优选结构材料。高端装备通常由形状、尺寸各异的若干个零部件构成,这些零部件的尺寸精度及性能直接影响装备整体的可靠性及安全性[1-6],这就对零部件的成形技术及尺寸精度提出了更高的要求。

钛合金属于难变形合金,成形加工困难,特别是α-Ti的晶体结构为密排六方结构,具有较大的致密度和配位数,晶胞中的原子排列紧密,滑移系少,滑移过程的空间位向少,位错运动的阻力较大[7],塑性差,成形过程中的抗力较大,故成形尺寸精度不高。此外,钛合金热熔小、导热性差,也导致其热加工窗口狭窄。因此,为了制备满足高端装备要求的各种形状的钛合金产品,就必须选择与钛合金加工特性相适应的冷、热成形加工技术。

西北有色金属研究院钛合金研究所长期致力于钛合金材料及相关加工技术研究,开发出了一系列适合不同形状、规格的钛合金零部件产品加工技术。本文主要介绍冷冲压成形技术、超塑成形技术、旋压成形技术、热推制成形技术、热模锻成形技术的特点及其在钛合金成形中的应用,以期为推动我国钛合金成形技术的进步提供参考。

1 冷冲压成形技术

冷冲压成形是在常温下利用冲压设备和模具,使各种不同规格的板料在压力作用下变形成所需形状的一种加工工艺。材料的冷冲压成形性与材料特性有关,一般要求材料具有良好的机械性能、较大的变形能力以及理想的金相组织,其中,机械性能包含了材料的屈服强度、抗拉强度、延伸率、硬度、塑性应变比r等参数。

较高的屈服强度和抗拉强度会使材料的冲压成形抗力增加,成形难度增大,模具寿命降低。此外,高的屈服强度还会使零件成形结束脱模后的回弹增大,尺寸精度降低,而高延伸率材料的成形极限较大,有利于冲压成形。一般金属材料的冷冲压成形需要分多次才能达到最终的产品形状,加工过程中会出现硬化现象。这种现象源于材料在承受一定塑性变形后继续施加载荷使变形抗力增加以对抗塑性变形的再产生,较高的加工硬化系数意味着材料继续加工会抑制局部变形,并造成硬化,导致塑性降低而不易加工。但较低加工硬化系数的材料在继续加工时会引起局部变形增大而导致薄弱区域开裂,因此拉伸成形需要材料具有合适的加工硬化系数n。材料的塑性应变比r是表征材料各项异性的参数,主要影响拉伸性能,较高的r值说明材料的各向异性不明显。综上,良好的冲压成形性对材料的性能要求是具有低的屈强比、高的延伸率、适当的加工硬化系数n和较高的塑性应变比r。

表1列出了几种金属材料与拉伸成形性能相关的参数[8~10]。由表1可以看出,钛的拉伸成形性能较其他金属差,因此其冷加工成形更加困难。

表1 不同金属材料的拉伸成形参数对比

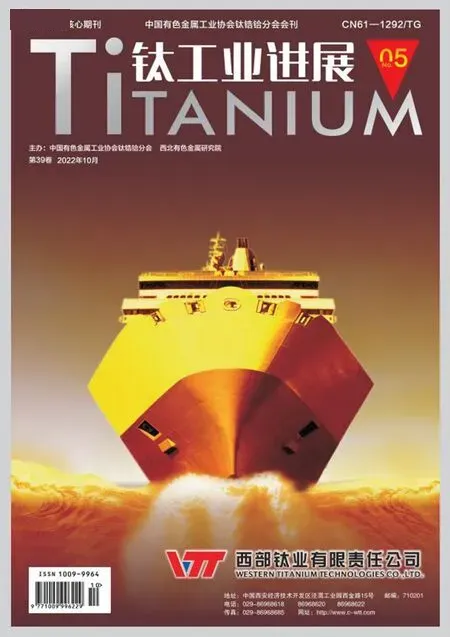

钛合金板材在室温下的可成形性十分有限,其室温力学性能和微观组织表现出的流线都具有明显的各向异性,成形过程中容易产生缺陷[11]。因此,冷成形技术仅适合于钛合金薄板的加工。自20世纪90年代,西北有色金属研究院钛合金研究所针对用户需求开展了钛金属隔膜成形技术研究,并根据钛合金材料的性能特点设计开发出了一种适合深拉成形的高塑性、低屈服强度的隔膜专用钛合金板材[12]。针对钛合金屈强比高、材料回弹大的特点,研究人员通过模具设计及成形工艺参数的优化开发出了低速率拉伸成形工艺、分步多次成形技术以及机加工与冲压相结合成形技术[13-15],成功制备出了规格在180 mL~70 L范围内的十几种高精度变壁厚钛翻转隔膜、Ti-15-3合金球形高压气瓶[16]、箔材三维空间结构翅片等产品,有效避免了回弹造成的尺寸精度差、材料各向异性导致的周向变形不均及参数控制不当造成的制耳、起皱、开裂等现象,满足了国防重点工程亟需。图1为西北有色金属研究院钛合金研究所采用冷冲压成形技术制备的钛合金产品。

图1 冷冲压成形的钛合金产品照片

2 超塑成形技术

2.1 超塑成形技术的特点

超塑成形是利用金属材料在一定温度及应变速率下所呈现的超塑性(具有超塑性的材料能伸长若干倍而不出现缩颈和断裂),将坯料加工成所需尺寸和形状的工艺。通常,超塑成形是在密封条件下,通过向钛合金板材一侧或两侧施加气体成形压力,依靠板材的减薄获得与模具型腔相近的结构件外形[17]。超塑成形工艺具有成形性好、变形量大、尺寸精度高、表面质量好、无残余应力、减少零件加工数量等优点,不易出现板材在传统成形过程中出现的回弹、破裂等现象[18],在减轻飞行器结构重量、降低生产成本方面显示出极大的优越性。

2.2 超塑性分类及成形条件

根据实现超塑性的条件,超塑性主要分为相变超塑性和组织超塑性。相变超塑性又称为动态超塑性或环境超塑性,是指材料在一定温度和外加载荷条件下,经多次循环相变或同素异构转变获得大的延伸率。而本文所涉及的超塑成形主要为组织超塑性。

实现组织超塑性一般需要满足组织条件、应变速率条件和温度条件。(1)组织条件:组织细化,即要求细微晶粒,尺寸一般小于10 μm。晶粒等轴化有利于在切应力作用下产生晶界滑移或转动。大角度晶界在切应力作用下很容易发生晶界滑动,因此基体晶界应为大角度晶界。晶界迁移可以使应力集中松弛,有利于维持变形中晶粒的等轴性。超塑性合金中最好有第二相存在,这样有利于在变形过程中抑制基体晶粒的长大,但第二相的强度和硬度应当与基体材料处于同一量级,以避免变形过程中两相界面产生空洞而过早断裂。(2)应变速率条件:不同的材料有不同的应变速率ε与应变速率敏感性指数m、流动应力σ的关系曲线,需要选择最佳应变速率,一般在10-4~10-2s-1范围内,远低于常规变形,一定程度上使超塑成形的生产效率和应用受到限制。(3)温度条件:一般要求成形温度不小于0.5Tm(Tm为材料熔点)。

除以上2种超塑性外,金属材料在再结晶或组织转变时,显微组织在不稳定的状态下会生成等轴超细晶,此时在短时间内快速施加外力,也会表现出超塑性。有些材料在退火状态下产生超塑性,有些材料在大电流作用下产生超塑性[19]。

2.3 超塑成形技术发展及应用

从20世纪60年代开始,受高性能战斗机需求推动,国外航空工业率先开展超塑成形技术研究,超塑性及其应用研究也进入了快速发展时期。70年代早期,美国Rockwell公司利用超塑成形技术制造了形状复杂的F-15战斗机钛合金整体骨架结构,使钛合金制造工艺发生了技术变革。随后,美国的BLATS计划将钛合金超塑成形/扩散连接(SPF/DB)组合技术列为重点研究项目,制造了B-1B战略轰炸机的短舱框架、辅助动力舱门等重要构件,不仅大幅降低了成本,还显著提高了成形效率。随后研究人员开发了超塑性锻造技术,该技术相比用SPF/DB技术零件数量更少,主要用于国防工业。民用方面,采用等温锻造技术制成了人造心脏瓣膜、人工髋关节、高尔夫棒等精密零件。

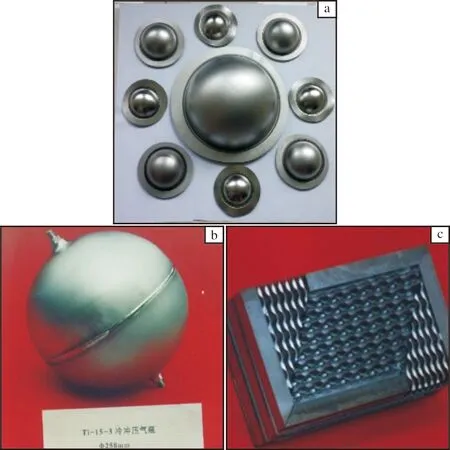

西北有色金属研究院钛合金研究所自20世纪80年代开始进行钛合金超塑成形技术的探索研究,并制备出用于制造飞行数据记录仪(黑匣子)的Ti-451合金超塑成形壳体(图2a)[20],产品通过了飞机适航条款所规定的高强度冲击、高温烧蚀等严格测试。此外,还利用厚壁管坯吹胀成形工艺制备出整体无焊缝型TC4钛合金高压气瓶(图2b)。

图2 超塑成形的钛合金产品照片

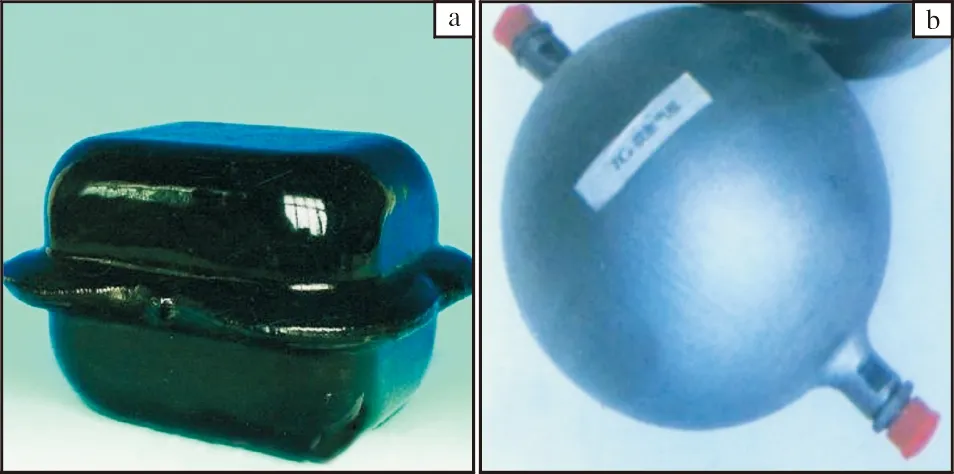

进入21世纪,西北有色金属研究院钛合金研究所又承担了多项超塑成形钛合金的研究项目,合金种类包括TC4、SP700和TA15等,先后研制出了满足性能指标要求的超细晶TA15和SP700钛合金板材,其晶粒尺寸小于3 μm,超塑性延伸率大于2000%,并采用超塑成形/扩散连接技术制备出了航空用相关产品[21-25]。图3为SP700钛合金的超细晶组织、超塑拉伸试样及产品外观。

图3 SP700钛合金的超细晶组织、超塑拉伸试样及产品照片

3 旋压成形技术

旋压成形是一项传统成形工艺,该工艺具有变形力小、节约原材料等特点。近年来,随着机电一体化控制、高精度实时测量及大数据人工智能技术的引入,旋压成形技术与装备得到了长足的发展,并已经成为金属压力加工的重要方法。目前旋压装备正向着系列化和标准化方向发展。在许多工业发达国家,旋压设备的标准化程度很高,旋压成形工艺稳定,产品多种多样,应用范围日益广泛。

圆筒形件的强力旋压变形过程中,始终遵循着体积不变的原则,工件形状的改变包括旋压前后圆筒壁厚减薄、直径变小、长度增加等,同时产品内径也会因工艺参数的不同而改变。最终产品要素为圆筒内外径、壁厚、长度、直线度、圆度等,产品长度可用式(1)计算[26]。

(1)

式中:L1为工件长度;L0为毛坯长度;S0为毛坯厚度;S1为工件厚度;d1为工件内径。

由于钛合金的冷旋压变形能力较低,尤其是高强钛合金,在旋压加工过程中需要对加工部位进行局部加热(加热方式包括火焰加热和感应加热)。20世纪80年代,西北有色金属研究院钛合金研究所采用局部加热强力旋压工艺制备出圆柱形Ti-451合金罐体[27],如图4所示。该罐体规格为φ130 mm×1.2 mm×160 mm,爆破压力达到16 MPa,通过了极限爆破压力和耐久性能考核。

图4 局部加热旋压工艺制备的Ti-451合金罐体照片

应用户需求,西北有色金属研究院钛合金研究所开展了钛合金波纹管的研制。采用滚珠旋压加工技术制备出极薄壁CT20钛合金管材,其壁厚仅为管径的1/600~1/200,并以其为坯料成功制备出多层结构波纹管,如图5所示。

图5 滚珠旋压工艺制备的CT20钛合金波纹管

4 热推制成形技术

热推制成形是环管和弯头产品常用的成形方法,它采用专用弯头推制机、弯头成形芯棒和感应线圈加热装置,使套在模具上的坯料管在推制机的推动下向前运动,进行加热、扩径并弯曲成形的过程。这种成形方式避免了传统弯管工艺在弯管成形时,因管壁凸边受拉减薄、管壁凹边受压增厚而造成的弯管壁厚不均匀的现象,这对于航空航天用高承压容器制备具有重要的意义。

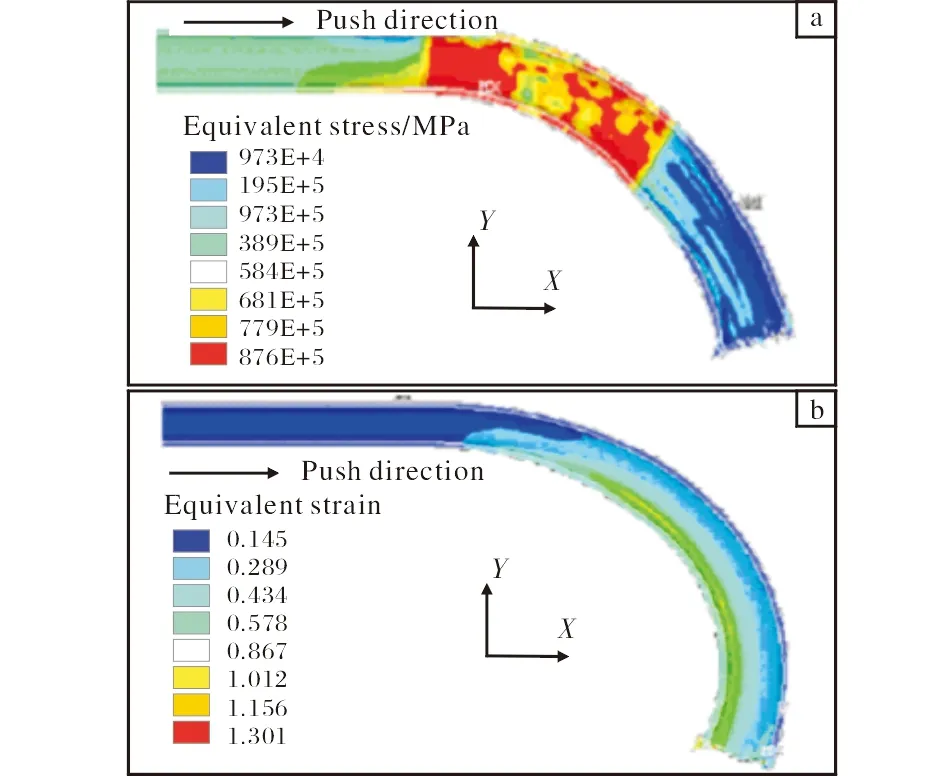

在弯头成形过程中,弯头芯棒是不可缺少的成形模具。通过合理设计成形芯棒,可使弯头内外侧变形均匀,获得较好的壁厚均匀性。西北有色金属研究院钛合金研究所在开发某航天用钛环形气瓶内衬过程中,针对所设计的环管进行了有限元数值模拟[28]。图6a、6b分别为采用有限元模拟的环管成形过程中的应力、应变云图[28]。模拟结果表明,环管成形过程中应力应变比较均匀。图7a为制备的TA2钛环形气瓶内衬,其管径为36 mm,外环直径为260 mm,各项技术指标均达到设计要求。采用该技术同时制备了TA15钛合金大规格环形高压气瓶,如图7b所示。该气瓶管径为100 mm,外环直径为700 mm,爆破压力达到70 MPa。

图6 环管成形过程中的应力、应变云图[28]

图7 热推制成形的钛环形气瓶照片

5 热模锻成形技术

热模锻是钛合金加工成形的常用方法之一,该方法充分利用钛合金高温下流变应力低、易于成形的特性,将其加工成各种形状的产品。与等温模锻相比,热模锻的成本更低,生产效率也更高。

开始热模锻前,需要进行模具设计、坯料准备及热模锻工艺参数的确定。如果按传统方式通过经验进行确定,往往不够精确。而采用数值模拟方法可以在加工成形前发现模具和工艺设计中可能存在的问题,通过优化工艺参数提高产品质量,避免人力、物力和时间的浪费。

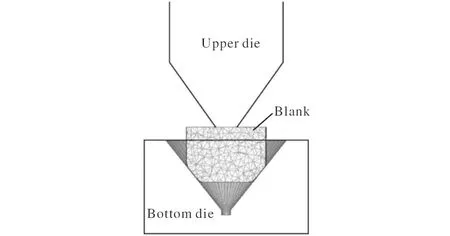

例如某锥形体由一种新型钛合金制备,由于缺乏该合金的加工成形经验,利用有限元软件对其热模锻过程进行数值模拟,并对结果进行分析。图8为锥形体热模锻的几何模型示意图[29]。

图8 锥形体热模锻的几何模型示意图[29]

材料成形过程十分复杂,为简化模拟过程,可以进行一些假设,如不计材料的弹性变形,材料完全均质且各向同性,体积不可压缩,变形流动服从Levy-Misses流动原理。热模锻过程的数值模拟结果表明,在锥体成形过程中,塑性变形不均匀,尤其是当变形进入最后阶段,坯料变形部分与下模完全贴合,此时再继续施加变形时,材料将发生不均匀减薄。因此,在模具设计时要注意下压限位装置的设置。图9为热模锻成形的大规格钛合金锥形体。

图9 热模锻成形的大规格钛合金锥形体照片

6 结 语

西北有色金属研究院经过多年技术攻关,针对特殊的应用需求,设计并开发出了适合钛合金板、棒、管等加工的多项成形技术,制备出了不同形状、规格及品种的钛合金复杂零部件,满足了多项国防重点工程对钛合金深加工产品的亟需,同时也推动了钛合金成形技术的进步。

目前,钛合金成形技术虽已进入工程应用阶段,并展现出巨大的技术经济效益,但仍以航空航天等工业为主,应用领域有一定的局限性。如果要广泛拓展钛合金的应用领域,必须大幅度提高钛合金成形加工的效率并降低其成本。将传统加工成形工艺与目前蓬勃发展的大数据人工智能及数值模拟预测等新技术进行深度融合,是推进技术进步的有效手段,也将是钛合金成形技术的发展方向。