热处理对TA34钛合金管材组织性能与成材率的影响

李 婷,杜 宇,屈 磊,郭荻子,应 扬,孙花梅,邹 磊

(1.西北有色金属研究院, 陕西 西安 710016)(2.西安秦钛智造科技有限公司, 陕西 西安 710016)

钛合金管材通常采用挤压+轧制的方式制备,可获得均匀细小的组织,有利于合金强度与塑性的提高[3-5]。但同时也因为中间加工工序较多,成材率相对板材、棒材较低,均需在轧制每道次间进行退火处理,以消除管材内应力,避免后续管材轧制过程中发生开裂。此外,薄壁管材进行热处理时,为防止出现黏连、塌陷,一般采用吊装的方式放置管材。TA34钛合金属于近α型钛合金,为获得优异的强塑性匹配,通常采用等温分级退火处理。但等温分级退火制度退火温度高、保温时间长,管材吊装端发生软化变形的区域较大[6]。本研究通过调整轧制道次间的热处理制度及成品管材热处理制度,旨在获得力学性能满足GJB 9583—2018要求的成品管材,为后续TA34钛合金管材批量化生产提供合理的热处理制度。

1 实 验

选用0级小颗粒海绵钛、海绵锆、铝豆及铝钼合金等原料,按合金配比包制合金包并压制电极,通过3次真空自耗电弧炉熔炼制备TA34钛合金铸锭。铸锭相变点为(940±5)℃,化学成分满足GB/T 3620.1—2016要求。铸锭经扒皮、探伤、去冒口后,采用多火次、大变形量进行镦拔锻造,获得棒坯。棒坯经扒皮、钻孔后制备成挤压管坯,再经挤压和多道次轧制制备成规格为φ85 mm×2.5 mm×(2000~4000)mm的成品管材,轧制道次间均需进行退火处理。

对TA34钛合金管材进行2种制度的热处理:T1制度,道次间普通退火+成品等温分级退火处理;T2制度,道次间普通退火+最后一道次轧制前等温分级退火+成品普通退火处理。普通退火制度为相变点以下200~300 ℃保温60~90 min,空冷至室温;等温分级退火制度为相变点以下20~50 ℃保温30~60 min,炉冷至相变点以下100~200 ℃保温30~60 min,炉冷至相变点以下200~300 ℃保温30~60 min,随后炉冷至200 ℃出炉。

从热处理前后的TA34钛合金管材上沿纵剖面切取尺寸为2.5 mm×10 mm×10 mm的金相试样,采用OLYMPUS PMG3光学显微镜(OM)进行显微组织观察。从热处理后的TA34钛合金管材上切取室温、低温拉伸试样,其中室温拉伸试样采用GB/T 228.1—2010中的S4试样,在Instron 1185万能拉伸试验机上进行测试,低温拉伸试样采用定标小试样,在UTM4204电子万能试验机上进行测试。每组拉伸试验测量2个试样,取平均值作为测试结果。从不同温度拉伸试样断口附近沿纵剖面切取金相试样,采用OLYMPUS PMG3光学显微镜分析显微组织。采用精度分别为0.02、0.01 mm的卡尺和内径百分表测量管材尺寸。

2 结果与分析

2.1 显微组织

2.1.1 冷加工态组织

图1为不同制度冷加工态TA34钛合金成品管材纵剖面的显微组织。经冷轧加工后,管材组织为细小模糊晶,沿冷轧方向呈现金属流线。在轧制道次间进行普通退火的成品管材,冷加工后金属流线更加明显;而在轧制道次间进行普通退火处理,在成品轧制前进行等温分级退火处理的管材其组织更加均匀,金属流线较弱。

图1 不同制度TA34钛合金成品管材冷加工态的显微组织

2.1.2 热处理态组织

图2为不同制度TA34钛合金管材经热处理后纵剖面的显微组织。管材经多道次轧制变形加工,原始组织被充分破碎,对成品管材进行等温分级退火处理,由于温度梯度多、保温时间较长,组织回复、再结晶进行得比较充分,成品管材呈现出均匀细小的等轴α相,晶粒平均尺寸约为12 μm;而在成品管材最后一道次轧制前先进行等温分级退火处理,轧制后进行普通退火处理,由于退火温度低、保温时间短,使得回复、再结晶进行得不充分,致使成品管材退火后保留一定的轧制变形组织,成品管材组织形貌为等轴α相伴随少量的变形片状α相,晶粒尺寸为12~18 μm。

图2 不同制度TA34钛合金管材热处理后的显微组织

2.1.3 拉伸断裂后组织

式中,Pi为土壤中污染物i的环境质量指数;Ci为污染物i的实测浓度;Si为污染物i的评价标准;Pmax为单项污染指数最大值;Px为单项污染指数的算术平均值。

经不同制度热处理的TA34钛合金管材在293、77、20 K进行拉伸试验,试样断口附近的纵剖面显微组织如图3所示。试样在外力作用下发生变形,原始晶粒沿着试样被拉伸的方向伸长,T1制度试样原始组织的等轴α相变形为条状α相(图3a~3c),T2制度试样原始组织的等轴α相+少量片状α相变形为条状α相+片状α相(图3d~3f),其中片状α相保持原有取向,片层间距增大,取向不受拉伸变形方向的影响;从组织变形程度分析,随着测试温度的降低,试样变形程度加剧,且T1制度试样断口处的晶粒变形程度均高于T2制度试样。

图3 不同制度热处理后TA34钛合金管材在不同温度下拉伸后的显微组织

在拉伸作用力下,晶粒内部沿着最有利的滑移方向发生变形,产生大量位错,位错在晶界处塞积,导致晶粒变形;随着温度的降低,位错滑移启动的临界分切应力增大,滑移开动需要更大的分切应力,致使晶粒剧烈畸变[7-8];T1制度试样为均匀细小的等轴α组织,在同等作用力下,变形均匀分散在较多的晶粒内进行,每个晶粒中产生塞积的位错数量减少,因应力集中引起的开裂机会较少,使T1制度试样在拉伸断裂前能够承受较大的变形量,因而T1制度试样的晶粒畸变程度高于T2制度试样。

2.2 力学性能

图4为不同制度TA34钛合金管材分别在293、77、20 K下的拉伸性能曲线。由图4显示,经2种不同制度热处理的管材力学性能均满足GJB 9583—2018要求。T1、T2制度管材的抗拉强度和屈服强度均随着测试温度的降低而上升,从293 K至77 K强度上升较快,增长幅度分别为73.6%、66.9%,77 K至20 K强度上升比较平缓,增长幅度分别为16.21%、12.7%;T1、T2制度管材在3种测试温度下的抗拉强度、屈服强度相当; T1制度管材的塑性高于T2制度管材;随着测试温度的不断下降,T1制度管材的塑性下降不明显,T2制度管材从293 K至77 K塑性基本不变,从77 K至20 K塑性急剧下降,下降幅度为32%。

图4 TA34钛合金管材拉伸性能随测试温度的变化

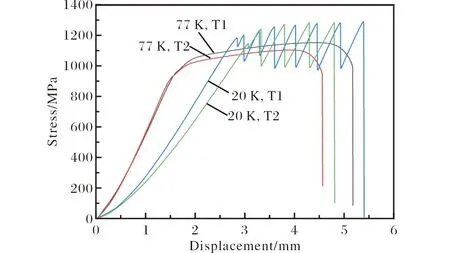

图5为TA34钛合金管材拉伸试样在77、20 K下的低温应力-位移曲线。从图5可以看出,77 K低温拉伸应力-位移曲线呈现连续变形,20 K低温拉伸应力-位移曲线呈现锯齿波现象,波幅由小逐渐增大直至断裂。T1制度试样的锯齿波数量多于T2制度试样,这与2种制度试样在低温拉伸测试过程中晶粒的畸变程度相对应。

图5 TA34钛合金管材拉伸试样的低温应力-位移曲线

随着测试温度的降低,位错滑移启动的临界分切应力增大,位错运动愈发困难,从而在晶界处产生位错塞积,导致合金需要更高的应力才能使位错重新开动,宏观表现为低温强度上升;在密排六方结构中,孪生切应力随着温度的降低变化不大,20 K低温更有利于孪生变形的发生,孪生变形可以调节周围晶粒取向,使滑移系转动到有利的位置重新开动,滑移与孪生交互作用[9],使得TA34钛合金试样变形连续,能够保持较好的塑性,同时也说明了77 K和20 K下强度上升速率不同的内在本质。齿状波动是绝热变形引起的[10]。在TA34钛合金拉伸变形过程中,加工硬化引起应力集中,应力上升,随着变形热的产生使集中应力得到释放,应力下降,这种局部绝热变形导致齿状波动的出现,并且随着变形加剧,开动变形的临界切应力增大,齿状波变化幅度加剧。

2.3 成材率统计

通过将成品管材轧制前的普通退火制度替换为等温分级退火制度,在管材轧制过程中可以有效对变形端进行矫正,最后对成品管材进行普通退火处理,将退火温度降低、退火时间缩短来减少吊装端的变形区域,从而提高管材的成材率。从轧制管材的宏观形貌来看,T2制度管材的变形端长度明显缩短,优于T1制度管材。对两种制度处理的TA34钛合金管材最终尺寸进行测量统计,T2制度管材的成材率为44.9%,相比T1制度管材(成材率为39.5%)提高5.4%。考虑到TA34钛合金管材的实际使用情况, T1制度管材的强塑性匹配更好,T2制度可有效提高管材的成材率,降低生产成本,二者各有优势。

3 结 论

(1) 经道次间普通退火+成品等温分级退火(T1制度)处理的TA34钛合金管材,组织形貌为等轴α相,晶粒平均尺寸约为12 μm;经道次间普通退火+最后一道次轧制前等温分级退火+成品普通退火(T2制度)处理的管材组织形貌为等轴α相伴随少量变形的片状α相,晶粒尺寸为12~18 μm。

(2) T1、T2 2种制度处理的TA34钛合金管材经293、77、20 K拉伸变形,原始晶粒沿着试样被拉伸的方向伸长,变形程度随着温度的降低逐渐加剧,且T1制度试样断口处晶粒变形程度高于T2制度试样。

(3) TA34钛合金管材77 K低温拉伸应力-位移曲线呈现连续变形,20 K低温拉伸应力-位移曲线呈现锯齿波现象,波幅由小逐渐增大直至断裂。T1制度试样的锯齿波数量多于T2制度试样。

(4) 2种热处理制度获得的TA34钛合金管材在测试温度293、77、20 K下的强度相当,且随着测试温度的降低而上升;T1制度管材的塑性随着测试温度的降低下降不明显,优于T2制度管材。

(5) 通过对TA34钛合金管材热处理制度进行调整,可提高成品管材的成材率,调整后管材的成材率为44.9%,高于未调整前的39.5%。