热处理对Ti90合金冷轧管材组织与力学性能的影响

李思兰,贾蔚菊,李 倩,毛成亮,王 可,张思远,周 伟

(西北有色金属研究院,陕西 西安 710016)

我国常用的海洋工程用钛合金包括Ti80、TiB-19、TC4ELI、Ti75等,现已初步形成了屈服强度400~800 MPa级船用钛合金体系,可分为低强、中强、高强三类[1-4]。Ti90(Ti-Al-Sn-Zr-Mo-V-Nb)合金是我国近几年自主研发的一种海洋工程用高强韧钛合金[5],具有优良的耐海水腐蚀性能及耐油气腐蚀性能。Ti90合金屈服强度可达到900 MPa级,焊接后无需长时间时效处理,是集可加工性、可焊性、可工业化生产为一体的新型海洋工程用钛合金,具有良好的应用前景。

随着工业的发展,海洋及石油勘探领域对高强耐蚀合金管材的需求与日俱增[6-9]。Ti90合金作为一种新型海洋工程用高强韧钛合金,研究其管材成形工艺及热处理对其推广应用具有指导性意义。为此,系统研究了退火温度对Ti90合金冷轧管材室温拉伸性能及低温冲击性能的影响,以期为其组织性能调控及应用提供参考。

1 实 验

实验材料为采用真空自耗电弧炉3次熔炼的Ti90合金铸锭,相变点为940 ℃。铸锭在β相区进行2火次墩拔锻造,在α+β相区进行3火次锻造,制得φ86 mm的棒坯,机加后获得φ80 mm的光棒。

采用LG60二辊斜轧穿孔机制备管坯,加热温度为980 ℃,送进角为10.5°,制得规格分别为φ75 mm×8 mm×L及φ77 mm×14 mm×L的管坯。对管坯内外表面缺陷修整后进行700 ℃退火处理,去除氧化皮后在LD60三辊冷轧机上进行一道次开坯轧制,得到规格分别为φ65 mm×7 mm×L和φ75 mm×12 mm×L的管材,变形量分别为24%、14%,轧制速度分别为25、35次/min。对轧制后的管材除油、酸洗后进行700 ℃退火处理,去除表面氧化皮后在LD60三辊冷轧机上冷轧成规格分别为φ50 mm×6 mm×L和φ67 mm×10 mm×L的成品管材(以下分别简称φ50 mm管材和φ67 mm管材),轧制变形量分别为35%、16%,轧制速度分别为20、35次/min。

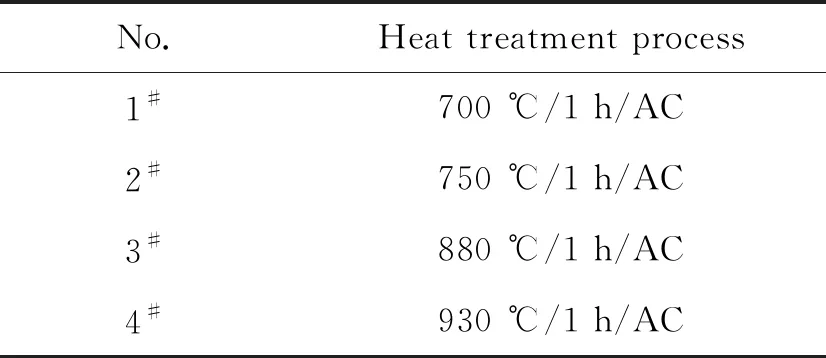

在2种规格的管材上分别截取长度200 mm的样管进行热处理,热处理制度见表1。热处理后采用线切割法沿管材轴向切取金相试样(6 mm×10 mm×10 mm)、拉伸试样(φ6 mm×44 mm)和冲击试样(5 mm×10 mm×55 mm)。

表1 Ti90合金管材的热处理制度

去除金相试样表面氧化层后,用砂纸打磨、抛光,再用腐蚀液(配比为V(HF)∶V(HNO3)∶V(H2O)=1∶2∶7)浸蚀。利用Olympus PMG3光学显微镜观察管材横截面显微组织。采用电子万能试验机进行拉伸性能测试。在-10 ℃进行低温冲击试验。采用JSM-6460扫描电子显微镜(SEM)观察冲击断口形貌。

2 结果与分析

2.1 微观组织

图1为2种规格Ti90合金管材冷轧态的显微组织。从图1可以看出,冷轧态Ti90合金管材的显微组织主要由扭折排列的α集束构成。与φ67 mm管材相比,φ50 mm管材的晶粒尺寸更小,晶粒破碎更均匀,说明轧制变形量对Ti90合金晶粒尺寸的影响较为明显。

图1 冷轧态Ti90合金管材的显微组织

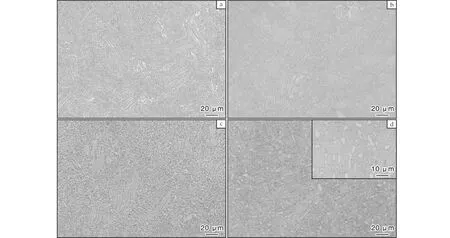

图2为φ50 mm管材经不同温度退火后的显微组织。700 ℃退火后,φ50 mm管材组织变化不明显,仍可见大量不同集束取向的扭折片层α相(图2a),但相比冷轧态组织趋于均匀化。退火温度升高至750 ℃时,α片层分布逐渐均匀,形成交织状分布的网篮组织(图2b)。退火温度升高至880 ℃时,α片层有球化趋势,但仍能观察到α集束的取向性排列(图2c)。当退火温度升高至930 ℃时,该温度接近合金相变点,显微组织呈现出双态组织形貌,由β转变组织和球状α相构成(图2d)。

图2 φ50 mm Ti90合金管材经不同温度退火后的显微组织

图3为φ67 mm管材经不同温度退火后的显微组织。700 ℃退火后,显微组织与冷轧态变化不大,存在不同集束取向的扭折片层α相(图3a)。750、880 ℃退火后,不均匀扭折片层α相完全消失,呈现典型的网篮组织(图3b、3c),说明较高的退火温度更有利于轧制管材的组织均匀化。930 ℃退火后,显微组织转变为双态组织,由次生α层片集束和球状α相构成(图3d)。

图3 φ67 mm Ti90合金管材经不同温度退火后的显微组织

对比图2d和图3d可以发现,φ50 mm管材的β晶粒尺寸较φ67 mm管材更为细小,这与管材的轧制变形量密切相关。随着退火温度的升高,Ti90合金管材显微组织变化显著,由网篮组织逐渐转变为双态组织,且2种规格管材的组织变化趋势一致,说明管材微观组织受热处理温度的影响比轧制变形量的影响更大,而管材β晶粒尺寸大小受轧制变形量的影响比退火温度的影响更大。

2.2 力学性能

图4为Ti90合金管材经不同温度退火后的室温拉伸性能。从图4可以看到,2种规格管材的强度和塑性随着退火温度升高所呈现的变化趋势基本一致,即抗拉强度先降低后升高,屈服强度先降低后趋于稳定(图4a),断面收缩率升高,延伸率无明显变化(图4b)。φ50 mm管材和φ67 mm管材的室温抗拉强度均在750 ℃退火后最低,在930 ℃退火后最高,分别为970、990 MPa。

图4 Ti90合金管材室温拉伸性能随退火温度的变化曲线

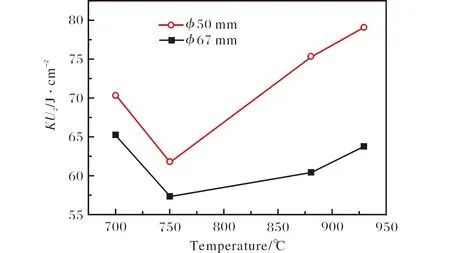

图5为不同温度退火后Ti90合金管材的-10 ℃低温冲击性能。从图5可以看出,φ50 mm管材的-10 ℃冲击性能明显高于φ67 mm管材,其在930 ℃退火后的冲击吸收能量可达约80 J/cm2。相比之下,φ50 mm管材表现出较好的室温塑性和低温韧性,但室温强度不及φ67 mm管材。

图5 Ti90合金管材的-10 ℃冲击性能随退火温度的变化曲线

管材在750 ℃退火后强度及韧性均较差,而在930 ℃高温退火后抗拉强度和韧性均大幅提高。结合显微组织分析,750 ℃退火后组织为网篮组织,930 ℃退火后为双态组织。一般来说[10, 11],网篮组织具有更高的强度,但塑性及冲击韧性较差;双态组织具有更高的塑性,但强度不及网篮组织。在钛及钛合金管材制备过程中,由于设备及工艺限制,穿管温度大多需高于相变点[12],再经冷轧后组织中均为扭折排列的α集束,需要进行热处理调控组织与性能。本实验中,管材经930 ℃退火后获得双态组织,该组织不仅具有比网篮组织更高的强度以及冲击韧性,还维持了较高的塑性。这是由于该双态组织由细小的次生α集束和球状α相组成,次生α集束和球状α相增加了裂纹扩展路径的曲折程度,从而提高了合金的强度及韧性。

2.3 断口形貌

图6为φ50 mm管材经不同温度退火后的低温冲击断口形貌。从宏观形貌可以看出,冲击断口较为平整,有明显的纤维区、放射区和剪切唇。相较750 ℃退火后的冲击断口宏观形貌(图6c),700、880、930 ℃退火后的冲击断口(图6a、6e、6g)放射区放射形貌更为明显,其中930 ℃退火后的冲击断口放射花样最为清晰。

从微观形貌可以看出,退火后的Ti90合金管材断口均为韧性断口,由细小的等轴韧窝和撕裂棱构成,表现出穿晶断裂的特征。700 ℃退火后,断口中有二次裂纹存在(图6b),这是由于扭折排列的α集束变形不协调,产生应力集中,裂纹在扩展中发生偏转,出现二次裂纹[13],同时合金表现出较好的冲击韧性。750 ℃退火后,断口整体表现为韧性断口(图6d),此时的显微组织为均匀细小的网篮组织,α相片层较长,与β基体的协调变形能力弱,相应的冲击韧性较低。有文献指出[14,15],粗大的片层组织在外力作用下由α集束承受变形,变形时裂纹会绕过α集束进行扩展,而细片层组织则在较低应变下会发生应变硬化,沿α集束界面开裂,因而表现出较低的断裂韧性。880 ℃和930 ℃退火后,冲击断口由等轴韧窝和撕裂棱构成(图6f、6h),为韧性断裂,且930 ℃退火后的断口韧窝更细小,部分韧窝更深,因而表现出更高的冲击韧性。

图6 φ50 mm管材经不同温度退火后的冲击断口形貌

3 结 论

(1) Ti90合金管材经700 ℃退火后组织变化不明显,经750 ℃退火后为网篮组织,880 ℃退火后组织中出现球化不完全的层片状α相,930 ℃退火后为细密交织的次生α集束及少量球状α相构成的双态组织。

(2)φ50 mm管材比φ67 mm管材的β晶粒尺寸更小,且随着退火温度的升高,α相的球化效果更显著。退火温度对管材的组织特征影响较大,而轧制变形量仅对管材的β晶粒尺寸有一定影响。

(3) 随着退火温度的升高,Ti90合金管材的室温抗拉强度和-10 ℃低温冲击韧性先降低后升高,延伸率变化不明显。Ti90合金管材经930 ℃退火后综合性能最优。