超低间隙TC4-DT钛合金厚板显微组织与力学性能研究

侯红苗,秦 成,潘 浩,郭 萍,张永强

(西北有色金属研究院, 陕西 西安 710016)

钛合金因其较高的比强度,优异的耐蚀性和热稳定性,广泛应用于航空航天、船舶、石油、化工、兵器等领域[1],产品涉及棒材、板材、型材、锻件、管材等[2]。Ti-6Al-4V属于α+β型钛合金,是目前航空制造领域中应用最为成熟、用量最大的钛合金。TC4-DT钛合金是我国针对新一代飞机长疲劳寿命和高损伤容限的设计要求,在Ti-6Al-4V合金基础上,通过优化成分开发的一种中强损伤容限型钛合金[3]。该合金具有中等强度、高断裂韧度、高损伤容限和长疲劳寿命等优良性能,在与其他中等强度钛合金强塑性相当的条件下,TC4-DT钛合金具有较高的断裂韧度以及较低的疲劳裂纹扩展速率,已成为我国新型飞机关键结构材料[4]。

近年来,已有部分研究人员就退火温度对TC4-DT钛合金组织与性能的影响进行了研究[5-9]。郭萍等[5,6]研究了TC4-DT钛合金在β相区的损伤容限性能及片层组织结构参数对疲劳裂纹扩展速率的影响规律。王雷等[7]研究了网篮组织TC4-DT钛合金在不同应变幅值下的低周疲劳性能。孙洋洋等[8]研究了双态组织和片层组织TC4-DT钛合金的低周疲劳性能,研究发现在最大应力(750 MPa)水平下,双态组织具有更加优异的疲劳性能。现有研究大多注重TC4-DT钛合金的损伤容限性能及疲劳性能,少有涉及热处理工艺对超低间隙TC4-DT钛合金板材组织与性能的影响。

本研究结合实际使用需求,通过优化熔炼工艺获得超低间隙TC4-DT钛合金厚板,并进行固溶+时效处理获得双态组织,研究其显微组织及力学性能的变化,以期获得板材强度-塑性-韧性良好匹配的热处理工艺,为TC4-DT钛合金厚板的批量生产提供理论指导。

1 实 验

1.1 实验材料

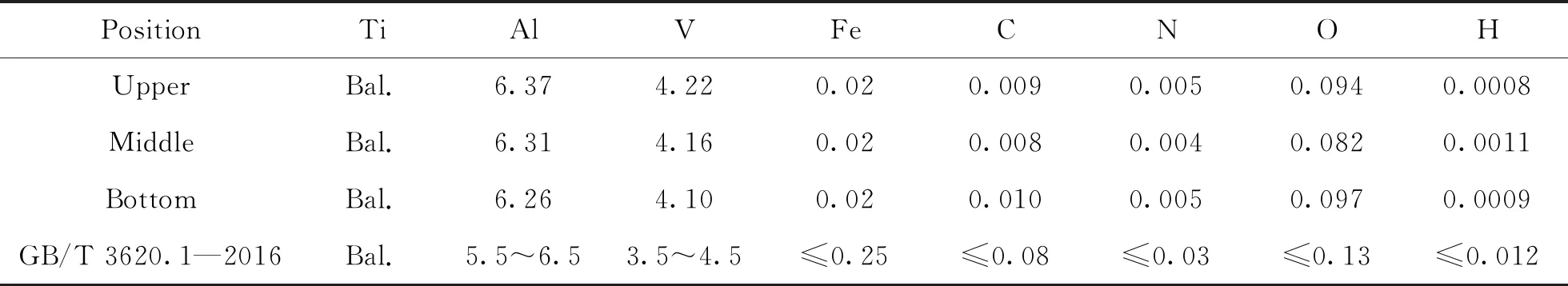

本研究选用优质海绵钛、Al-V中间合金、铝豆等原料,通过优化熔炼工艺参数,经3次真空自耗电弧熔炼制备出超低间隙TC4-DT钛合金铸锭,化学成分见表1。铸锭上、中、下部位化学成分均匀,其杂质元素含量明显低于GB/T 3620.1—2016 《钛及钛合金牌号和化学成分》要求。

表1 TC4-DT钛合金铸锭化学成分(w/%)

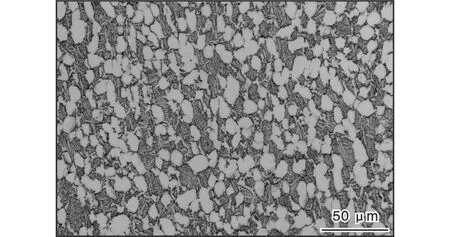

铸锭经开坯锻造后,制成32 mm厚板材。板材原始组织由等轴α相和β转变组织构成,组织分布均匀,无加工流线,如图1所示。采用金相法测得合金的相变点为965~970 ℃。

图1 TC4-DT钛合金厚板的原始组织

1.2 实验方法

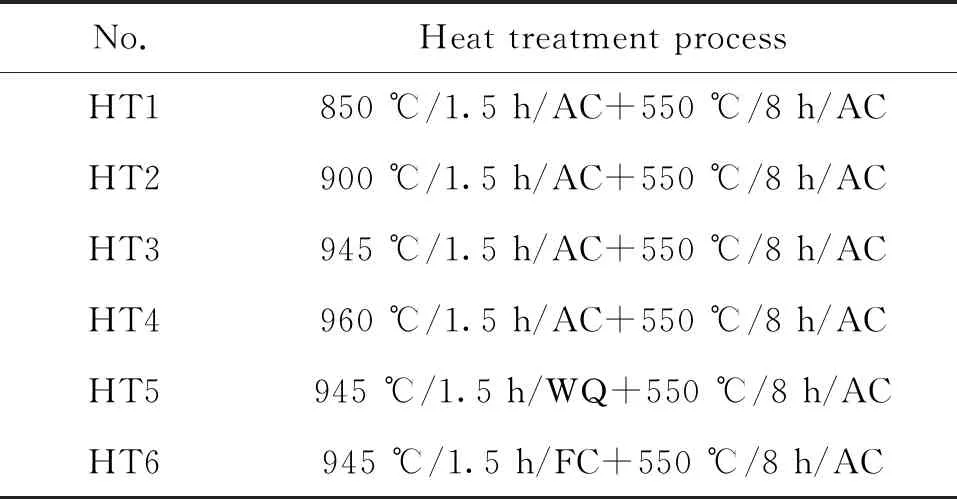

沿TC4-DT钛合金厚板纵向切取试样,分别加工成拉伸试样(φ10 mm×65 mm)、断裂韧度试样(62.5 mm×60 mm×25 mm)和金相试样(10 mm×10 mm×10 mm)。按表2所示热处理制度对各类试样进行固溶+时效处理。金相试样腐蚀后,采用OLYMPUS PMG3 光学显微镜(OM)和JSM-6460扫描电子显微镜(SEM)进行显微组织观察,其中腐蚀试剂配比为V(HF)∶V(HNO3)∶V(H2O)=1∶3∶6。采用Instron 1185电子万能材料试验机进行室温拉伸性能测试。利用QBG-50疲劳试验机在断裂韧度试样上预制疲劳裂纹,采用ETM105D电子万能试验机进行断裂韧度测试。采用JSM-6460 SEM观察断裂韧度试样的断口形貌。

表2 TC4-DT钛合金厚板热处理制度

2 结果与讨论

2.1 固溶温度对板材显微组织和力学性能的影响

图2为TC4-DT钛合金厚板经不同温度固溶+时效处理后的显微组织。从图2可以看出,经固溶+时效处理后板材显微组织由初生等轴α相和次生α相组成。随着固溶温度的升高,初生α相含量逐渐减少,晶粒尺寸也随之减小,次生α相逐渐析出,且含量随之增多。因此,固溶温度对初生α相和次生α相含量及尺寸有着显著影响。

图2 不同温度固溶+时效处理TC4-DT钛合金厚板的显微组织

图3给出了不同固溶温度下TC4-DT钛合金厚板组织中初生α相的含量。从图3可以看出,当固溶温度升高至960 ℃时,初生α相含量急剧降低,由945 ℃时的29%降低至4%。这主要是由于固溶温度升高,初生α相发生溶解,转变为亚稳定β相,在后续的热处理过程中析出次生α相。

图3 TC4-DT钛合金厚板初生α相含量随固溶温度的变化

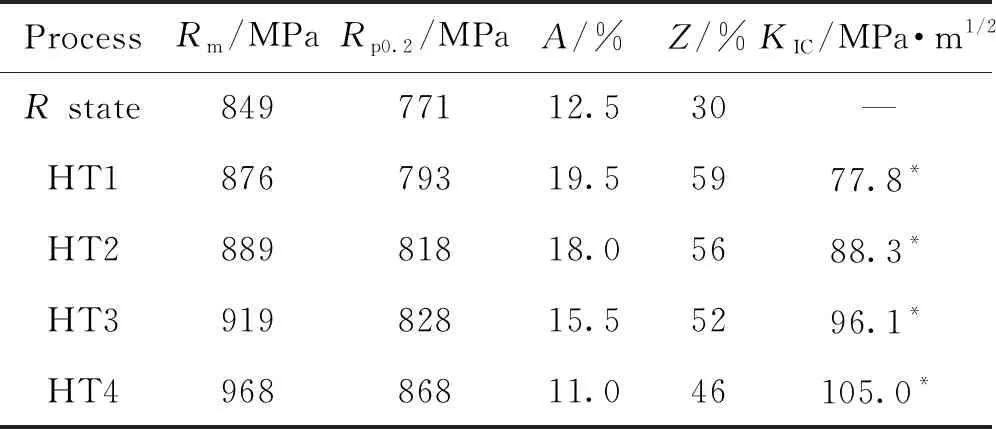

TC4-DT钛合金厚板经固溶+时效处理后的室温力学性能见表3。与原始加工态(R态)板材相比,经固溶+时效处理后,板材的强度和塑性均得到较大幅度的提高。随着固溶温度的升高,板材的强度增大,塑性呈现降低趋势。这是由于固溶温度较低时,等轴α相含量较高,有利于晶界滑移,从而提高材料的塑性。随着固溶温度的升高,生成的次生α相含量增多且呈细片层状,经后续时效处理后可明显提高板材的强度。

表3 固溶+时效处理后TC4-DT钛合金厚板的室温力学性能

2.2 固溶温度对板材断裂韧度的影响

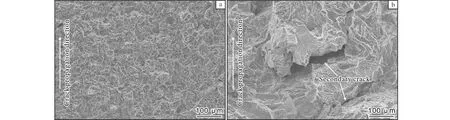

图4为不同固溶温度下TC4-DT钛合金断裂韧度试样的断口形貌。固溶温度为850 ℃时,断口均匀平坦;960 ℃时,断口较为粗糙,裂纹扩展路径崎岖不平、起伏较大,且可观察到与裂纹扩展方向垂直的二次裂纹。这是由于裂纹的扩展路径曲折,导致主裂纹分叉,萌生二次微裂纹并扩展,这样可以消耗更多的能量,使裂纹尖端的应力得到释放,因而板材的断裂韧度较高。这与表3结果相一致,即断裂韧度随着固溶温度的升高而增大。

图4 不同温度固溶+时效处理TC4-DT钛合金厚板断裂韧度试样的断口形貌

2.3 冷却速率对板材显微组织和力学性能的影响

由表3可知,固溶温度为945 ℃时TC4-DT钛合金厚板可获得较好的强塑性匹配,故在该温度下考察冷却速率对板材性能的影响。图5为固溶温度为945 ℃时,以不同方式冷却的TC4-DT钛合金厚板的显微组织。从OM照片可看出,随着冷却速率的降低,等轴α相的含量及尺寸无明显变化,次生α相逐渐析出长大(图5a~5c)。结合SEM照片可以看出,水冷时为细针状组织(图5d),空冷时为板条状片层组织(图5e),炉冷时为短棒状组织(图5f)。这是由于水冷时冷却速率较快,次生α相形核析出来不及长大,以细小针状保留下来。随着冷却速率的降低,尤其是炉冷时冷却速率极慢,其过程相当于时效,次生α相形核析出,有充足的时间长大、变粗,最终成为短棒状。

图5 不同冷却方式固溶+时效处理TC4-DT钛合金厚板的显微组织

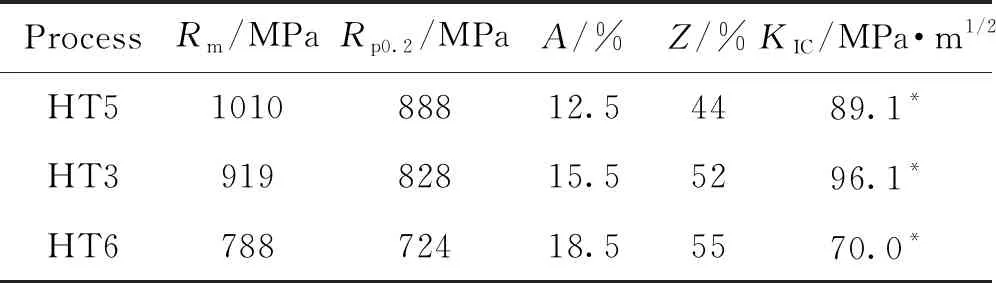

表4为经不同冷却方式固溶+时效处理后TC4-DT钛合金厚板的室温力学性能。从表4可以看出,随着冷却速率的降低,板材强度降低。其中,抗拉强度由水冷时的1010 MPa降低至炉冷时的788 MPa,降幅达22%,延伸率及断面收缩率呈现增大趋势。冷却速率较快时,生成的细针状α相经时效后可明显提高板材强度,故水冷后板材强度增大,塑性降低。冷却速率较慢时,次生α相尺寸增大,减弱了板材的强化效果,故炉冷后板材强度降低,塑性升高。

表4 不同冷却方式固溶+时效处理TC4-DT钛合金厚板的室温力学性能

2.4 冷却速率对板材断裂韧度的影响

图6为不同冷却方式固溶+时效处理TC4-DT钛合金厚板断裂韧度试样的断口形貌。由图6可知,固溶处理时水冷和空冷的断口形貌较炉冷的断口形貌更为粗糙,且可观察到二次裂纹,而炉冷的断口中未发现有微小裂纹或二次裂纹。另外,空冷后断口中的二次裂纹较水冷断口中的裂纹深且长,表明空冷后板材的断裂韧度较高,这与表4中的断裂韧度测试结果一致。这是由于冷却速率较快时(水冷和空冷),析出了细针状和板条状的片层组织,片层组织主要提高材料的断裂韧度。冷却速率较慢时(炉冷),析出的次生α相逐渐长大,变粗,成为短棒状,只有少量的残余β相转变为细针状次生α相(图5f),致使板材的断裂韧度降低。

图6 不同冷却方式固溶+时效处理TC4-DT钛合金厚板断裂韧度试样的断口形貌

3 结 论

(1) 固溶温度对TC4-DT钛合金厚板的初生α相和次生α相含量及尺寸有着显著影响。随着固溶温度的升高,板材强度及断裂韧度呈现升高趋势,塑性呈降低趋势。提高固溶温度可以适当提高板材强度及断裂韧度。

(2) 随着固溶处理时冷却速率的降低,初生α相的含量及尺寸基本不变,次生α相尺寸增大,由细针状长成为短棒状,强度降低,塑性升高。冷却速率较快时(水冷和空冷),析出细针状和板条状的片层组织,有利于提高板材的断裂韧度。

(3) 在固溶+时效处理中,固溶温度为945 ℃,经水冷或空冷后可以获得强度-塑性-韧性良好匹配的TC4-DT钛合金厚板。