发动机挂钩附件注射模自动脱凝料机构设计

苏磊,罗隆振,廖仕军

(1.柳州职业技术学院,广西 柳州 545006;2.百色职业学院,广西 百色 533000;3.柳州城市职业学院,广西 柳州 545036)

0 引言

普通流道注射模中,浇口和流道中的物料都属于成型后的凝料,生产实践中称之为料头或凝料。注射完成后,凝料必须与成型的塑件实现分离,凝料的分离关键在于浇口凝料与塑件的分离,其次是流道凝料从流道中分离。常用的普通流道注射模中,有2种类型的浇口:一种是截面积比较大的侧浇口;一种是浇口与成型塑件结合截面积比较小的点浇口。其中常见的侧浇口包括矩形、扇形等,点浇口包括垂直点式浇口、潜伏式浇口等。注射模中常用的是矩形侧浇口和垂直点式浇口,对应的模具结构为两板模或三板模[1-3]。在两板模中,侧浇口凝料的脱模方式为模具开模后,动模后退,通过型芯和拉料杆的拉动,塑件和流道凝料从型腔中被拉出,留于动模,动模继续后退,型芯与塑件分离,分离后其凝料与塑件结合在一起,最后人工将凝料从塑件上剪除[4-6]。三板模垂直式点浇口是三次分型打开,第1次打开时凝料与塑件在点浇口位置崩断,塑件与凝料分离;第2次打开时,脱料板将凝料从定模板上的拉料杆上脱出,实现凝料从模具上的自动脱落;第3次打开时,塑件与型芯分离[7-9]。上述2种凝料与塑件的分离,都离不开人工的辅助,不能完全实现塑件的自动化生产[10]。综上所述,现有技术的注射模凝料的脱离存在依赖人工辅助、用工多、效率低的问题,实际生产中亟需解决此问题。现针对发动机挂钩附件的特点,设计了自动脱凝料机构。

挂钩附件如图1所示,成型难点:①塑件外形尺寸较大,总长度为291 mm,最高高度为43 mm,宽度为62 mm,需要采用多点浇注才可保证塑件的成型质量;②塑件侧边存在多个侧孔(盲孔),且位于外观面上,需要使用侧抽芯机构进行抽芯脱模;③模具的整体制造成本是越低越好,需要在模具设计时,进行设计方案的优化。

图1 发动机挂钩附件

1 点浇口的三板模与两板模对比

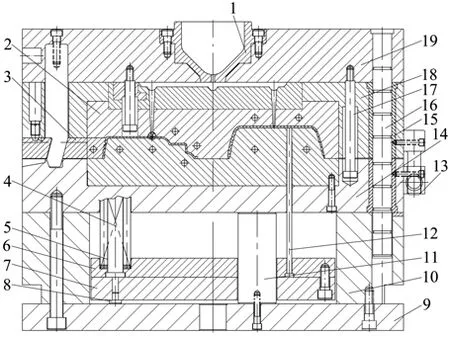

针对发动机挂钩附件需要采用点浇口自动注射成型,一般采用三板模模架,三板模模架有3种类型:简化型、标准型、附加型,3种类型基本结构相同,只是简化型减少了型腔侧的一副导柱导套,而附加型则从模具模板数量上增加了动模一侧的推板和垫板。典型的简化型三板模结构如图2所示,相对两板模,能实现成型塑件与流道凝料分离的自动化生产,但其制造成本及制造难度都有所增加,主要体现在以下方面。

图2 简化型三板模结构

(1)模具结构更复杂,模板数量增多,模板的开闭分型面增多,需增加额外的模板开闭控制机构。

(2)为保证开闭后各模板复位的精确性,模具的导向元件增多。

(3)浇注系统流道变长,需单独设计特殊的浇口法兰及流道凝料控制零件。

(4)为了保证成型零件的重复定位精度,需增加重复定位元件,如精定位块等。

结合实际生产发现,三板模相对两板模主要增加了自动脱流道凝料功能,模具结构需增加一块实现此功能的流道板,导致模具结构变得更复杂,制造相对也更困难,造成模具制造成本提高。因而能否采用两板模结构,亦能实现三板模所具有的自动分离流道凝料与塑件的功能,满足点浇口浇注功能,保证成型塑件上浇注点的外观效果良好,是注射模结构设计需改进的地方。

2 两板模自动脱凝料机构改进

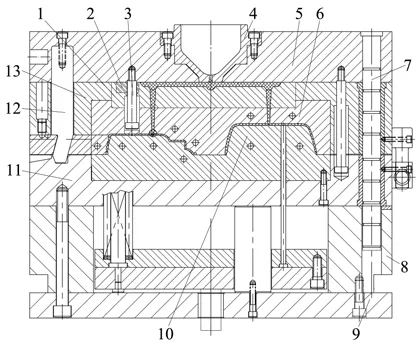

结合成型塑件采用点浇口浇注方式以及自动分离流道凝料与塑件的实际生产需要,对两板模结构进行改进,涉及两板模的点浇口自动脱凝料机构,具体是在两板模结构中使用一种三板模自动脱凝料机构实现浇口凝料与塑件的自动分离,如图3所示。机构中凝料的水平流道开设于流道板1上,垂直流道开设于型腔板6上,通过其底端的点浇口与型腔连通。机构的拉料块2安装在定模板13内,由拉料导杆3对其进行运动导向,并限制其下行的行程,拉料导杆3与安装在拉料块2上的导套滑动配合。

图3 机构安装

3 机构结构组成分解

两板模点浇口自动脱凝料机构组成的分解结构如图4所示。从图4可以看出,凝料2的垂直流道部分开设于型腔板6所对应的4个孔,拉料块1设计成一定锥度形状,安装在型腔板6的凹槽内,通过其上的导套与拉料导杆5滑动配合,做上下运动。拉料块1的上顶面可以推动凝料2往上移动,迫使凝料的下端与型腔内的成型塑件分离,分离后塑件留在型腔内,而凝料可以掉落而脱模。

图4 机构组成分解

4 机构工作原理

经改进后的两板模实现三板模点浇口的功能,结合应用改进后的自动脱料机构,其工作原理如图5所示,模具分2次分型打开,第1次打开时,由于型腔内的塑件通过点浇口与凝料连接,可以将凝料从流道板上拉出,如图5(a)所示。动模继续后退一定距离后,由于拉料块被拉料导杆拉住,借助开模动力,凝料与塑件被迫在点浇口处崩断,凝料被拉料块从型腔板上拉出而自动脱落,如图5(b)所示。动模继续后退,第2次分型打开,塑件从型腔内脱出,留于型芯上,最后被推出机构推出而实现自动脱模。

图5 模具工作原理

5 结束语

通过设计自动脱凝料机构,模具采用二板模结构实现三板模的点浇口浇注功能,同时能自动将流道凝料与塑件分离,实现自动化注射生产。其主要改进之处在于:在定模内增设一块流道板,流道板在模具开模时沿开模方向滑动,将凝料从型腔内拉出,实现凝料自动脱落,有效节省人工辅助去凝料工作。