炸药殉爆的研究进展与展望❋

汪成运 魏志丰 何鹏鹏

中国五洲工程设计集团有限公司(北京,100053)

引言

殉爆是指一炸药(主发装药)爆炸,通过各种介质使爆轰传递给另一炸药(被发装药),引起被发装药爆炸的现象[1]。被发装药殉爆时,主发装药与被发装药之间的最大距离称为殉爆距离R。被发装药100%殉爆时,殉爆距离记作R100;被发装药50%殉爆时,殉爆距离记作R50。被发装药不殉爆时,主发装药与被发装药之间的距离称为殉爆安全距离,记作R0。

在炸药生产、使用和储存中,当殉爆发生时,往往会导致更多的人员伤亡、更大的财产损失。通过研究炸药殉爆,分析殉爆过程、机理、主要影响因素和确定殉爆距离等,采取科学的防殉爆措施,防止殉爆发生,能更大程度地保障人员和财产的安全。

1 殉爆机理

主发装药爆炸产生冲击波、爆炸产物流、高速飞散物等;被发装药在冲击波、爆炸产物流或高速飞散物的一种或多种因素的作用下,内部温度升高。

如果被发装药为均质炸药,被发装药受冲击后整体温度升高,最先受到冲击的部位快速完成反应,产生高速爆轰波,在未受冲击的被发装药内发展成稳定的爆轰[2]。

如果被发装药为非均质炸药,被发装药由于物理上的不均匀性,受冲击后局部产生热点。在热点及附近的炸药产生缓慢的化学分解并释放出能量,这些能量加速炸药温度升高,使热点扩展,逐渐引发燃烧,进而引起爆轰[3]。基于这种热点理论,Frey[4]提出了孔洞塌缩机理;Barua等[5]提出了摩擦生热机理;Bourne等[6]提出了气泡压缩机理;Deribas等[7]提出了剪切摩擦机理;Zhou等[8]提出了微喷射机理等。这些机理中,孔洞塌缩机理目前是热点形成的主要机理[9]。

2 炸药殉爆的主要影响因素

炸药的殉爆,与主发装药、被发装药、两炸药间的惰性介质和炸药的摆放形式等因素有关[10]。工业炸药殉爆影响因素的研究主要集中在主、被发装药的配方及摆放方式。

工业炸药主、被发装药配方方面,配方中的含水量和发泡剂构成等是炸药殉爆的重要影响因素。研究表明[11]:改性胺油炸药水分质量分数在0.04%~0.20%时,炸药殉爆距离随着水分的增加呈现先减小、再增大、然后减小的趋势;当炸药水分质量分数为0.20%时,炸药出现拒爆。沈斌等[12]的研究表明:MRB型Ⅱ号岩石乳化炸药发泡剂中亚硝酸钠及助泡剂中磷酸的质量分数均控制在30%~35%为宜,有利于产品质量的稳定和殉爆距离的提高。

工业炸药主、被发装药摆放方式方面的研究表明,轴向摆放药卷的殉爆距离大于径向摆放药卷的殉爆距离,均大于垂直摆放药卷的殉爆距离[13-14]。

3 炸药殉爆距离的测定方法

非工业炸药的殉爆距离目前没有统一的测定方法。工业炸药常用的殉爆距离测定方法有沙地法和悬吊法。两种方法的优、缺点见表1。

倪欧琪等[17]用半圆槽取代了悬吊法里的硬杆材料,保证了主、被发装药在同一轴心上。李仕洪等[19]采用纸箱板等代替悬吊法里的刚性杆,提高了测定结果的准确度,降低了测定误差。罗晓碧等[20]采用纸管悬吊法、PVC悬吊法和沙地法对4#岩石粉状铵梯油炸药、三级煤矿许用乳化炸药、粉状乳化炸药进行了殉爆距离测定。测定结果表明,纸管悬吊法测定质量高、成本低。

4 炸药殉爆距离的计算公式

国内外学者通过一系列的殉爆试验,得出了各种炸药在空气介质中的殉爆距离计算公式。

4.1 殉爆距离与炸药质量的关系

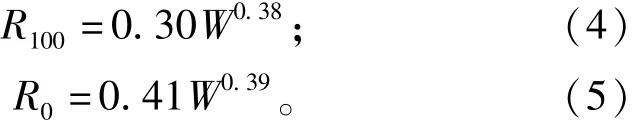

国内外学者的研究表明,殉爆距离与炸药质量的关系为

式中:R为殉爆距离,m;W为炸药的质量,kg;K和n为系数。

前苏联《爆破作业统一安全规程》中,R0的计算公式[21]

式中:W1,W2,…Wn为不同种炸药的质量,kg;K1,K2,…,Kn为不同炸药的系数。

李铮等[22]通过一系列的殉爆试验,得出散装单质炸药R的计算公式为

王泽溥等[3]通过殉爆试验,得出散装鳞片状梯恩梯的R100和R0的计算公式为

4.2 殉爆距离与炸药威力、爆速的关系

格普塔等[23]研究了硝化甘油基炸药的殉爆距离与炸药威力、爆速的关系。

在主、被发装药量为5 kg时,殉爆距离与炸药威力、爆速的关系分别为

式中:S为炸药威力,TNT当量;v为炸药爆速,m/s。

4.3 殉爆距离与多因素的关系

张福宏[24]建立了炸药药卷在炮眼中殉爆距离的计算公式:

式中:r为标准实验室殉爆距离,cm;d为药卷直径,mm;D为炮眼直径,mm;L为药卷长度,cm。

5 殉爆的数值模拟

通过数值模拟,可以获得炸药殉爆过程的细节,研究殉爆中的反应规律,在一定程度上减少殉爆试验数量。

5.1 模拟软件、模型、状态方程

用于殉爆数值模拟的主要软件有ALE3D、CTH、LS-DYNA、DYNA2D/3D。在这些软件基础上,需要构建计算模型,使用状态方程。

描述殉爆的模型主要有Forest-Fire[25]、JIF[26]、IG[27]。Forest-Fire模型不适合描述炸药低压冲击起爆过程,但可以预估炸药的爆轰距离和时间;JIF模型是一种多过程反应速率模型,模型中包含很多常数,但这些常数在不同条件下的适用性需进一步验证。IG模型在炸药殉爆的数值模拟中应用最为广泛,但若炸药的初始条件或结构参数发生变化,模型参数需要重新设置。

描述殉爆产物状态方程主要有JWL状态方程[28]。JWL状态方程形式简单,不受爆炸产生的气体组分影响。

5.2 主要临界殉爆判据

数值模拟中,被发装药的临界殉爆判据依托于炸药起爆判据的研究进展。

Walker等[29]以热起爆理论为基础,推导出了p-t判据,该判据适用于炸药在短脉冲作用下的冲击起爆。Foan等[30]在Walker等理论的基础上使用积分的方法拓宽了p-t判据的适用范围;使用积分方法后,p-t判据适用于炸药在衰减压力脉冲作用下的冲击起爆。

James[31]在Walker等的起爆临界判据基础上提出了质点比动能的概念,将炸药内部质点的动能作为判定依据。该判据不受压力范围限制。

Kim等[32]研究发现,功率通量可以表征冲击过程中加载面单位面积的输入速率,提出了Π-t判据。Π-t判据将输入炸药的能量分解为能量输入速率和脉冲持续时间,更接近冲击起爆的实际过程。

5.3 殉爆数值模拟

5.3.1 殉爆过程

通过数值模拟,可以计算被发装药内部压力的变化过程,进而研究殉爆发展过程。模拟计算的压力,通过试验中实测的数值进行验证。

Kim等[33]使用数值模拟的方式研究了炸药(质量分数为64%RDX、20%Al、16%HTPB)的殉爆过程,分析了殉爆过程中被发装药的压力变化过程(图1),清晰地反映了被发装药在不同时刻的殉爆情况。

图1 不同时刻主发装药和被发装药的压力等高线Fig.1 Pressure contours of donor charge and acceptor charge at different times

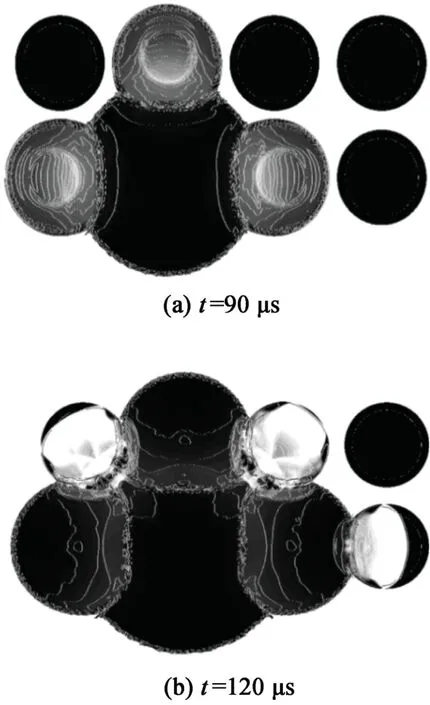

Ko等[34]使用数值模拟研究了RDX炸药的水下殉爆过程,模拟出了殉爆过程中主、被发装药及惰性介质在不同时刻的压力变化情况(图2),清晰地描述了RDX炸药水下殉爆过程。

图2 RDX炸药的水下殉爆过程Fig.2 Underwater sympathetic detonation process of RDX

陈朗等[35]以固黑铝炸药为主、被发装药,通过数值模拟得出了被发装药爆轰波的传播规律:爆轰波首先沿与炸药底面法线45°角的方向向下传播,使底部炸药先爆炸;然后转为向上传播;最终起爆整个药柱。

5.3.2 破片形成

数值模拟可以研究带壳主发装药破片的形成过程,以及被发装药受破片冲击至殉爆的过程。数值模拟中,可以改变主发装药与被发装药之间的距离、主发药壳体破片的速度和质量、被发药壳体的防护性能等因素,评估这些因素对殉爆的影响。

张立建等[36]采用数值模拟对柱壳装药的殉爆过程进行了研究,探讨了尺寸效应和弹间距对殉爆结果的影响。结果表明:两种不同尺寸的弹体破裂后的碎片尺寸和形状差异较大。对于小尺寸弹体,主发弹爆炸破裂形成的碎片尺寸较小,撞击被发弹后的压力波叠加造成殉爆。对于大尺寸弹体,主发弹爆炸破裂形成的碎片尺寸较大,撞击被发弹后的压力波汇聚效应较强,同相邻碎片的压力波相互叠加,从而导致殉爆。

Kim等[33]使用数值模拟的方式研究了圆柱形钢套管装药(质量分数为64% RDX、20% Al、16%HTPB)殉爆中破片的形成过程(图3),并通过殉爆试验搜集到的破片尺寸进行了验证。

图3 钢套管装药的三维破片过程Fig.3 3D fragmentation process of steel casting charge

Chen等[37]以壳装固黑铝炸药为主、被发装药,模拟了破片的形成过程和破片对被发装药的影响。其中,主发装药为单个炸药,被发装药为多个炸药。随着主、被发装药距离的增加,被发装药由完全殉爆转向部分殉爆,最终变为不殉爆。

王晨等[38]以壳装固黑铝炸药为主、被发装药,模拟了主发装药壳体破片和被发装药不同时刻的变形情况(图4)。研究发现,随着壳体厚度的增加,被发装药的临界殉爆距离整体呈增大趋势。被发装药的起爆主要与主发装药壳体破片的速度和质量、被发装药壳体的防护性能有关。

图4 主发装药壳体破片和被发装药不同时刻的变形Fig.4 Deformation diagram of the fragment and the shell of the donor charge and acceptor charge at different times

5.3.3 殉爆的影响因素

国内外学者数值模拟了主发装药爆轰压力、主发装药爆轰速度、被发装药爆轰感度、主发装药和被发装药的形状、隔板厚度、装药直径、屏蔽板厚度以及复合装药对殉爆的影响,并通过试验进行了验证。

周保顺等[39]数值模拟了两种不同主发装药(TNT和PETN)和同种被发装药(PBX9404)在爆轰冲击波作用下的殉爆过程。研究表明,殉爆距离主要与主发装药的爆轰压力、被发装药的爆轰感度和主、被发装药的形状等因素有关。

Kubota等[40]以B炸药为主、被发装药,有机玻璃为隔板,进行了一系列殉爆试验,并对殉爆过程进行了模拟研究。研究表明:隔板临界厚度和装药直径的对数呈线性关系。

姜颖资等[41]利用数值模拟研究了不同运动速度下的主发装药(TNT、PBX9404)对带壳被发装药(B炸药)的殉爆影响。研究表明:主发装药的运动速度对带壳被发装药的临界殉爆距离有显著影响,主发装药运动速度越快,被发装药的临界殉爆距离越大。

陈兴旺等[42]通过数值模拟对屏蔽装药(TNT)的殉爆过程进行了研究。结果表明:无屏蔽板接触作用下得到的殉爆距离更小,且殉爆距离随着屏蔽板厚度的增加而减小。

李兴隆等[43]通过殉爆试验和数值模拟研究了叠层复合装药(PBX)对临界殉爆距离的影响。研究发现:与单一高能装药相比,将高能炸药和钝感炸药叠加装药可有效减小临界殉爆距离;但同时,其能量会被降低一定比例。

5.3.4 被发装药分解

国外学者通过数值模拟研究了殉爆试验中被发装药的分解情况,并通过殉爆试验进行验证。验证试验中,采用高速摄影表征冲击波传播位置,通过压力传感器获得被发装药内部的压力变化[44-45]。研究表明,若被发装药发生了殉爆,主发装药爆炸产生的冲击波通过被发装药后,被发装药快速完成反应,形成爆轰。若未发生殉爆,一般情况下被发装药未发生反应。但在未发生殉爆的临界点附近,被发装药发生了部分分解。

Kubota等[46]进行了一系列炸药(质量分数为91%的RDX和9%的塑化剂)的隔板殉爆试验,并通过数值模拟研究了不同隔板厚度下被发装药的殉爆情况。研究表明:当隔板厚度≥22.8 mm时,被发装药未发生殉爆。图5(a)中,隔板厚度为22.0 mm,被发装药发生了殉爆;图5(b)中,隔板厚度为23.0 mm,被发装药虽未发生殉爆,但发生了部分反应。图5中,被发装药中的白色对应于高密度区域。

图5 被发炸药的冲击传播过程Fig.5 Shock propagation process of acceptor charge

Kubota等[47]通过数字模拟研究了B炸药的水下殉爆过程。研究表明:当被发炸药厚度为10 mm,主、被发装药间距≤20 mm时,水下冲击波速度几乎相同。在主、被发装药间距为25 mm时,水下冲击波速度显著降低。这是因为在主、被发装药间距≤20 mm时,被发装药在主发装药爆炸冲击波通过后,快速被殉爆,形成爆轰波。当主、被发装药间距变成25 mm后,被发装药受到的冲击压力变小,被发装药仅部分发生分解,未形成完整爆轰。

6 炸药殉爆的研究展望

6.1 殉爆研究存在的问题

关于炸药殉爆的研究无法满足炸药生产、使用和储存对殉爆的实际需求。

1)装药数量级的差异。目前研究中,主、被发装药质量大部分都在千克级以下,而实际场景中主、被发装药的质量大部分为100 kg~10 t量级。

2)殉爆场景的差异。目前研究中炸药形态为单一形态(裸药或壳装),殉爆惰性介质多为单一介质(空气或者水),殉爆因素为单一因素(冲击波或破片);而实际场景中,炸药形态为多形态(存在于各种设备中),殉爆惰性介质多为多介质(水、空气、隔墙等同时存在),殉爆因素为多因素(冲击波、爆轰产物流和破片都存在)。

3)防殉爆措施研究的缺失。目前研究集中于殉爆本身,缺少防殉爆措施的研究。

4)炸药工程安全设计需求的差异。与炸药生产、使用和储存密切相关的安全规范主要有《民用爆炸物品工程设计规范》[48]和《军工燃烧爆炸物品工程设计安全规范》[49]。这两本规范中,影响建(构)筑物内、外部安全距离的关键因素是计算药量。计算药量指的是建(构)筑物内、外可能同时爆炸或燃烧的危险品最大药量。目前的研究尚不能定量预测建(构)筑物内的不同房间或地点存放的炸药殉爆情况,进而无法确定工房计算药量。

在工程设计中,由于没有殉爆数据支撑,一般将工房的总存药量等同于计算药量。导致设计中建(构)筑物的内、外部安全距离较实际情况偏大,大量建设用地浪费,甚至出现了许多企业因为外部安全距离不符合要求,而无法进行项目建设,只能通过新征地或拆迁企业周围住户的形式解决。

6.2 炸药殉爆的研究展望

目前,关于炸药殉爆的研究多集中在不同影响因素对殉爆的影响、数值仿真模型、状态方程的构建和仿真效果等方面,而符合炸药生产实际需求的殉爆研究较少。建议后续的殉爆研究从以下几个方面展开。

1)殉爆研究应更贴近实际需求。装药数量级方面,提高殉爆研究中的装药数量级;炸药形态方面,采用与实际需求更接近的形态,如在生产设备中;殉爆惰性介质考虑多介质,如同时考虑空气与隔墙;殉爆因素考虑多因素,如同时考虑冲击波和破片效应。

2)应加强防殉爆措施的研究。研究不同防殉爆措施的效果及机理,为工程实践提供依据。

3)殉爆研究应与工程安全设计需求结合。研究建筑物内不同隔间内的炸药是否会发生殉爆,不同生产设备内炸药是否会发生殉爆,某一建筑物内炸药发生爆炸对周边炸药生产或储存工房的殉爆或毁伤效应,为工程安全设计提供理论依据。

4)数值模拟方面,现有的本构模型仅考虑了一种热点机理,而炸药殉爆是多种热点机理耦合作用的结果。研究多热点耦合机理,分析各种热点机理对炸药殉爆过程的贡献,构建更加符合实际的多热点耦合本构模型,从而更准确地表征炸药的殉爆过程及预测殉爆结果。

7 结论

通过综述炸药殉爆的研究进展,分析目前炸药殉爆研究中的不足,得出以下结论。

1)在殉爆机理方面,均质炸药基于热爆炸理论形成;非均质炸药主要是基于热点理论形成。

2)在炸药殉爆影响因素方面,炸药的殉爆主要是主发装药、被发装药和介质综合作用的结果。

3)在炸药殉爆距离测定方法方面,工业炸药以沙地法和悬吊法为主,两种方法各有利弊。

4)在炸药殉爆距离计算公式方面,殉爆距离与炸药量关系密切,以炸药质量的不同次方根表征得到的公式有所差异,且殉爆距离受到炸药质量、威力、爆速、爆轰感度和炸药间的介质等多种因素的影响。

5)在殉爆数值模拟方面,主要是研究殉爆过程、破片形成过程、不同因素对殉爆的影响、被发装药在未殉爆情况下的反应情况等内容。

6)在炸药殉爆研究展望方面,建议提高主、被发装药的数量级;采用与实际需求更接近的炸药形态;同时考虑多种殉爆惰性介质;同时考虑多种殉爆影响因素;加强防殉爆措施研究;考虑工程安全设计需求;构建多热点耦合本构模型。