1000MW超超临界二次再热塔式炉高温腐蚀分析与应对策略

花桥建

(国家能源集团泰州发电有限公司,江苏 泰州 225327)

1 锅炉设备概况

某电厂2台百万千瓦二次再热燃煤机组的锅炉为上海锅炉厂设计的,最大连续蒸发量2710t/h、主蒸汽压力33.03MPa、燃烧器型号为M7050。该炉膛采用塔式布置形式,燃烧方式为四角切圆,排渣方式为干式排渣,构造形式是全钢悬吊,布置方式为露天布置。

设计煤种为神华煤,煤粉细度为R90=15.00%,均匀性指数n=1.0~1.1。燃烧器自下而上分别是A、B、C、D、E、F,每层4个角4个燃烧器,每个燃烧器由2个燃烧器喷嘴组成,共48个燃烧器喷嘴,燃烧器喷嘴摆动角度为±30°,用于改变火焰中心的高度,有效地防止炉膛内受热面结焦。

燃烧器燃料和助燃空气通过炉膛的2个风箱从4角引入,方向指向位于炉膛中心的一个假想切圆。随着燃料和二次风进入炉膛并着火,在炉膛内就形成一个旋转的“火球”。二次风中的启旋二次风和消旋二次风共同构成了正反切圆燃烧系统。

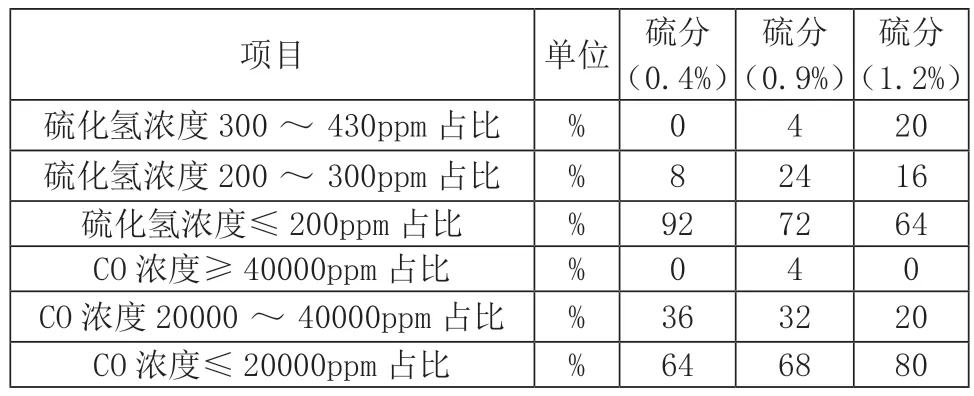

2 受热面高温腐蚀形成机理

在锅炉运行中,如果煤粉在气流的作用下,产生还原性气体,此时,炉内腐蚀性气体含量增加。其中有一种还原性气体H2S,在富氧区域含量比较少,而在缺氧区域含量比较高,硫化氢具有渗透作用,它可以穿过疏松的Fe2O3层和致密的磁性氧化铁层与其中的FeO以及管壁Fe发生反应,从而造成严重的高温腐蚀。高温腐蚀还与燃料成分相关性密切,高碱、高硫、高钒燃料的腐蚀比较严重。

2.1 硫腐蚀

燃烧集中区域,热负荷集中部位,当煤粉在贫氧区燃烧,水冷壁受热面附近还原性气体和H2S产生时候,就会发生硫腐蚀。它的反应原理是:燃料中的黄铁矿(也就是二硫化亚铁FeS2)冲到受热面上伴随着高温的烟气,它将会分解为硫原子,此为游离态。如果受热面附近有硫化氢和二氧化硫,同样会有自由态的S产生。而还原性气体因缺氧,单独存在的硫原子在受热面温度超过350℃时,将有硫化反应发生,生成FeS。硫化氢还能和氧化亚铁反应,生成的硫化亚铁在富氧区生成四氧化三铁,水冷壁表面就被腐蚀,在其表面产生腐蚀层。腐蚀产物逐渐剥落后,不停地有硫、氧朝内扩散,再和铁反应,如此不断恶化,而且随着温度的升高,腐蚀越剧烈。

2.2 氯化物型腐蚀

燃料中的氯化物含量高时,就会产生氯化物腐蚀。燃料燃烧时释放的氯化钠易于水蒸气、二氧化硫、三氧化硫反应,从而产生硫酸钠和氯化氢气体,而在400~600℃时,氯化物腐蚀最强烈。

2.3 钒腐蚀

钒腐蚀机理重油中的钠、钒、硫等元素,燃烧后会生成氧化钠、五氧化二钒、二氧化硫等物质。造成油灰腐蚀的关键就钒,一旦钒与其他成分混合,易产生熔点低的物质,这些物质积累在过、再热器表面或者牢牢黏在上面,不断破坏受热面表面的保护膜,加快了腐蚀的速度。

3 掺烧高硫煤的试验分析与解决方案

为了进一步降低机组的煤耗,节约燃料成本,某电厂在3#机组锅炉掺配硫分较高的煤种。为更加全面了解机组掺配硫分较高的煤种后,锅炉的安全、环保、经济性,从而敲定最佳掺配比例,本试验选用含硫量较大的平五煤种,对比其他煤种同工况下的锅炉炉渣含碳量、飞灰含碳量、炉膛壁面氛围,确定最佳掺配比例。

3.1 水冷壁壁面氛围测点位置设置

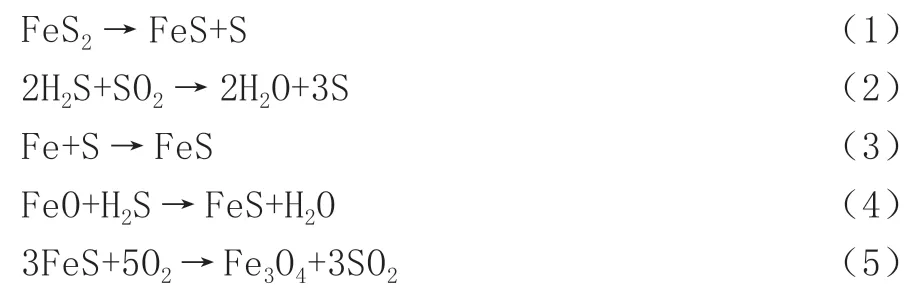

在水冷壁4个截面高度各设计布置4个监测点,在水冷壁鳍片处开孔焊接一测量不锈钢钢管(内径0.5cm、外径0.8cm)。具体安装情况如图1所示。

图1 水冷壁壁面氛围测点安装示意图

水冷壁4个截面高度上的测点布置如图2所示。

图2 水冷壁壁面氛围测点位置图

正常运行时,定期测量水冷壁壁面氛围,出现异常时,及时检查对应区域燃烧器摆角是否同步、二次风小风门是否出现指令与反馈不一致等情况,并进行相应的处理和燃烧调整工作。

3.2 不同硫分对水冷壁壁面氛围及高温腐蚀的影响

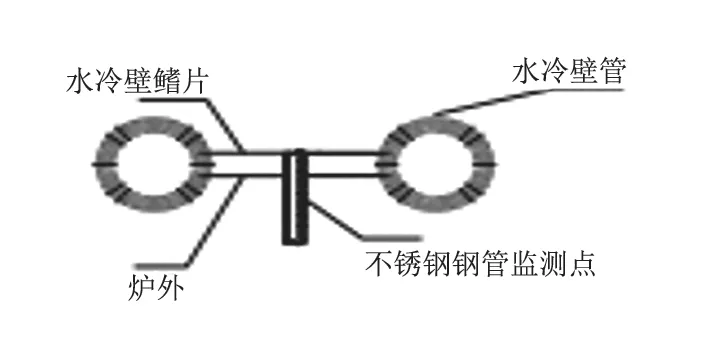

本次试验不同负荷下炉膛氧量均按负荷与氧量曲线控制,未设置人为偏执,800MW负荷下煤中硫分增加对应的受热面区域氛围情况如表1。

表1 800MW负荷不同硫分下机组水冷壁区域24个测点还原性气氛对照表

由表1可见,800MW负荷下,当煤中含硫量越大时,水冷壁壁面还原气氛H2S浓度越高。掺配煤种硫含量为0.8%时,大部分测量点CO浓度均在20000ppm以内,硫化氢浓度均较低,高温腐蚀可能性较低。掺烧煤种硫分达到1.0%时,大部分测点CO浓度仍然在20000ppm以内,壁面附近硫化氢浓度明显增大,当掺烧煤种硫分达到1.3%时,壁面还原性气氛有所变强,仍在正常范围以内,但硫化氢浓度越来越高,致使受热面高温腐蚀的风险增大。由此可见800MW负荷时,掺烧煤种硫分在1.0%及以下时,受热面高温腐蚀的可能性较低,在硫分大于1.0%后,受热面附近硫化氢浓度随硫分增加较为明显且浓度较高,受热面高温腐蚀可能性会大大增加。

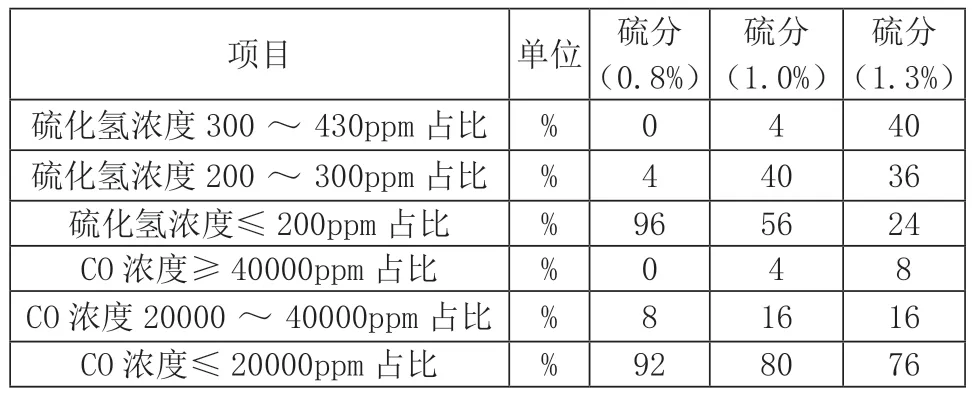

10000MW负荷下,煤中硫分增加对应的受热面区域氛围情况如表2。

表2 1000MW负荷不同硫分下机组水冷壁区域25个测点还原性气氛对照表

在机组负荷为1000MW时,随着硫分的增加,机组水冷壁区域CO浓度变化不大,说明水冷壁区域还原性气氛基本保持不变,但随着掺烧煤种硫分的增加,水冷区域硫化氢浓度呈上升趋势。因此水冷壁区域高温腐蚀的可能性也随硫分的增加不断变大。综合以上负荷段参数分析,入炉煤种硫分控制在1.0%以下时,炉膛受热面高温腐蚀的可能性在可控范围以内。

3.3 燃烧调整对水冷壁壁面氛围影响

由高温腐蚀机理可知,高温腐蚀在燃烧长时间贴壁运行造成局部剧烈燃烧,温度较高且还原性气氛变强时高温腐蚀的可能性较大,且负荷越高此现象越明显,以该电厂负荷1000MW,入炉煤硫分1.0%时,燃烧调整试验为参照。

3.3.1 1000MW负荷下不同分离器转速对水冷壁区域高温腐蚀影响

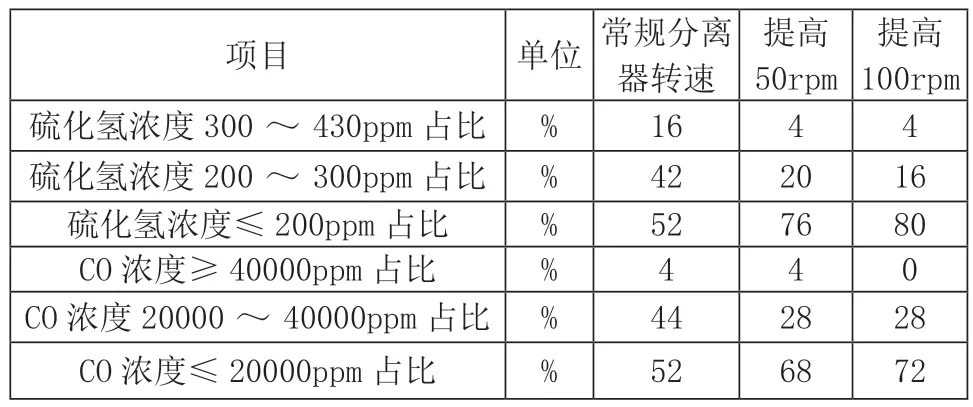

1000MW负荷下不同分离器转速对应的水冷壁区域壁面氛围见表3。

表3 1000MW负荷下不同分离器转速对应的水冷壁区域壁面氛围

在机组负荷1000MW时,在常规分离器转速控制时(该电厂常规分离器转速控制原则为高挥发分煤种分离器转速按500rpm控制,其余煤种按580rpm控制),水冷壁区域还原性气氛偏高,硫化氢浓度偏高,分离器均抬高50rpm后,水冷壁区域硫化氢浓度明显降低,再抬高分离器转速虽然硫化氢浓度略有下降但磨煤机电耗随之上涨,因此,分离器转速抬高50rpm后对锅炉运行安全性和经济性均有利。

3.3.2 1000MW负荷下燃烧区域偏置风开度对水冷壁区域高温腐蚀影响

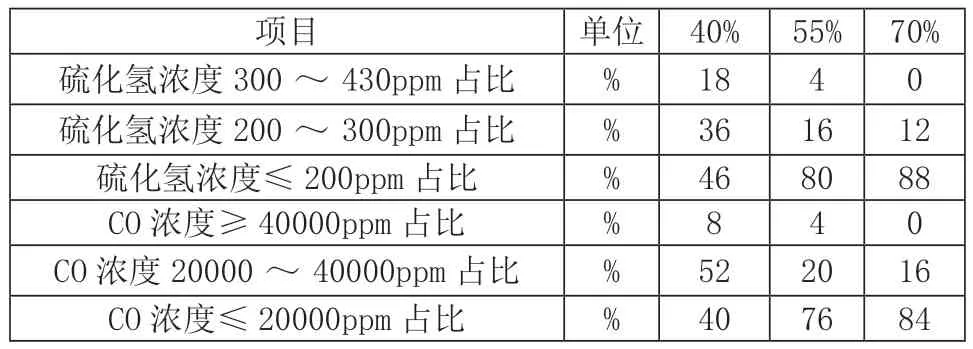

1000MW负荷下偏置风开度对应的水冷壁区域壁面氛围见表4。

表4 1000MW负荷下不同偏置风开度对应的水冷壁区域壁面氛围

从表4可以看出,随着偏置风开度增大,炉内CO浓度呈下降趋势,硫化氢浓度呈上升趋势,因此,1000MW负荷下,偏置风开度在70%左右时,机组安全性较高。

4 结语

(1)对于百万千瓦二次再热燃煤机组在掺配高硫煤后,在煤中平均硫含量控制低于1%时,控制炉内氧量在正常值范围内,能有效降低炉内的高温腐蚀的可能。

(2)对于掺烧高硫煤种后,在入炉煤种硫分一定时,适当抬高磨煤机分离器转速,能有效降低炉内硫化氢浓度和飞灰含碳量,虽然磨煤机分离器转速提高后,磨煤机耗电量较习惯工况增加468kW·h。但综合分析,提高磨煤机分离器转速降低煤粉细度后,煤耗降低成本大于磨煤机耗电量成本增加,且对炉内高温腐蚀危害降低,机组运行安全性和总体经济性均有所提高。

(3)在机组燃烧过程中通过偏置风开度的大小能有效控制炉内硫化氢的生成。在偏置风40%时,多数水冷壁壁面气氛硫化氢浓度较高,且存在均部CO浓度达到40000ppm左右,局部高温腐蚀可能性增大,但当偏置风开度达到70%左右时,炉内大部分测点CO浓度均控制在20000ppm以内。

(4)全球首台百万千瓦二次再热燃煤机组塔式锅炉上成功掺配高硫煤,机组在安全、环保、经济方面仍很突出,为后期同类机型的运行提供有效的参考。