乙烯裂解炉翅片管焊缝断裂原因分析

孟亚惠,包文红,张 婧,马晓飞

(甘肃省特种设备检验检测研究院,甘肃 兰州 730050)

乙烯生产装置在石化生产中起到龙头作用,乙烯裂解炉作为乙烯装置的第一部分,是整套装置的核心设备,裂解炉的生产能力和稳定性也直接决定了整套乙烯装置的生产规模和产品质量。裂解炉中的对流段翅片管发生腐蚀失效的情况时常发生[1-2],给生产安全和稳定性造成了极大的影响。因此,本文对翅片管失效的原因进行分析,从而采取有针对性的改进措施,以提高整套装置的安全运行。

1 失效概况

某石化公司乙烯厂裂解炉Z型段上方冷蒸汽过热炉管自2006年投用,在2021年检修期间发现对流过热段翅片管焊缝开裂。失效翅片管位于乙烯裂解炉对流过热段,主要是将管内裂解原料预热、汽化,并过热至裂解反应起始温度,即横跨温度,此段温度较高。翅片管材质为S30409,规格为ø114 mm×11.13 mm,长度15 m。管内为超高压蒸汽,温度520~580 ℃,压力11.2 MPa,管外部为裂解炉烟气,温度约为730 ℃。

2 试验分析

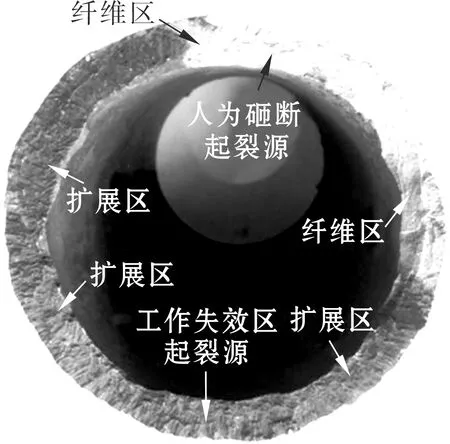

对失效翅片管进行宏观检测,裂纹沿厚度方向完全穿透,观察断口形貌,可发现多个起裂源,整体形貌分为起裂区、扩展区、人为砸断区,见图1。

图1 失效翅片管宏观断口形貌

采用SpectroMAXx型直读光谱仪对翅片管起裂区焊缝部位和母材分别进行化学成分分析,SHT4505型电液伺服万能试验机与ZBC1501-BG型常低温冲击设备对失效翅片管力学性能进行测试,MH-500A型维氏显微硬度计对断裂部位焊缝,热影响区以及母材区硬度进行测试,DSX500i型超景深三维金相光学显微系统进行金相分析,Zeiss Neon 60型扫描电镜进行断口微观分析与腐蚀产物能谱分析。试样取样位置见图2。

图2 失效翅片管取样部位(单位:mm)

2.1 化学成分

对翅片管焊缝部位和母材分别进行化学成分分析,结果见表1,母材化学成分符合《石油裂化用无缝钢管》(GB/T 9948—2013)对S30409不锈钢的要求。焊缝采用E308H焊丝进行焊接,但管外壁焊缝碳含量超过标准要求。

表1 失效翅片管焊缝及母材质量分数测试结果及对比

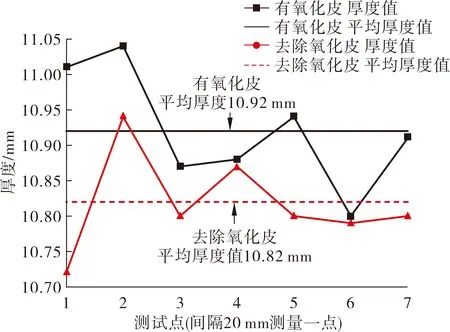

2.2 力学性能

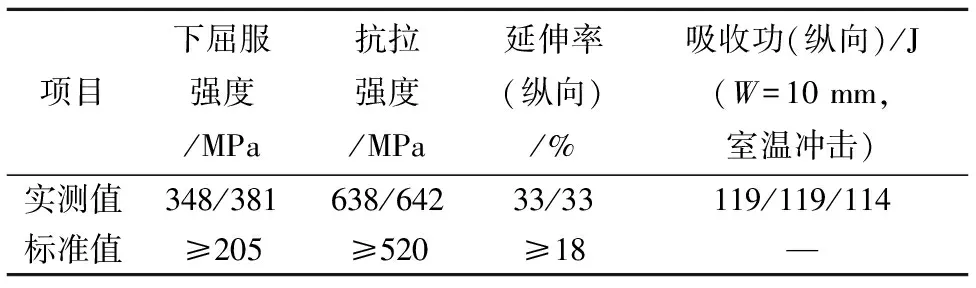

对翅片管母材的常温力学性能试验结果见表2,结果符合《石油裂化用无缝钢管》(GB/T 9948—2013)对S30409不锈钢的要求。从焊缝断口到母材每间隔0.08 mm检测维氏硬度,检测结果见图3,焊缝区硬度与母材区相当,但热影响区却明显高于焊缝与母材区。

表2 失效翅片管母材力学性能测试结果

图3 失效翅片管断口硬度

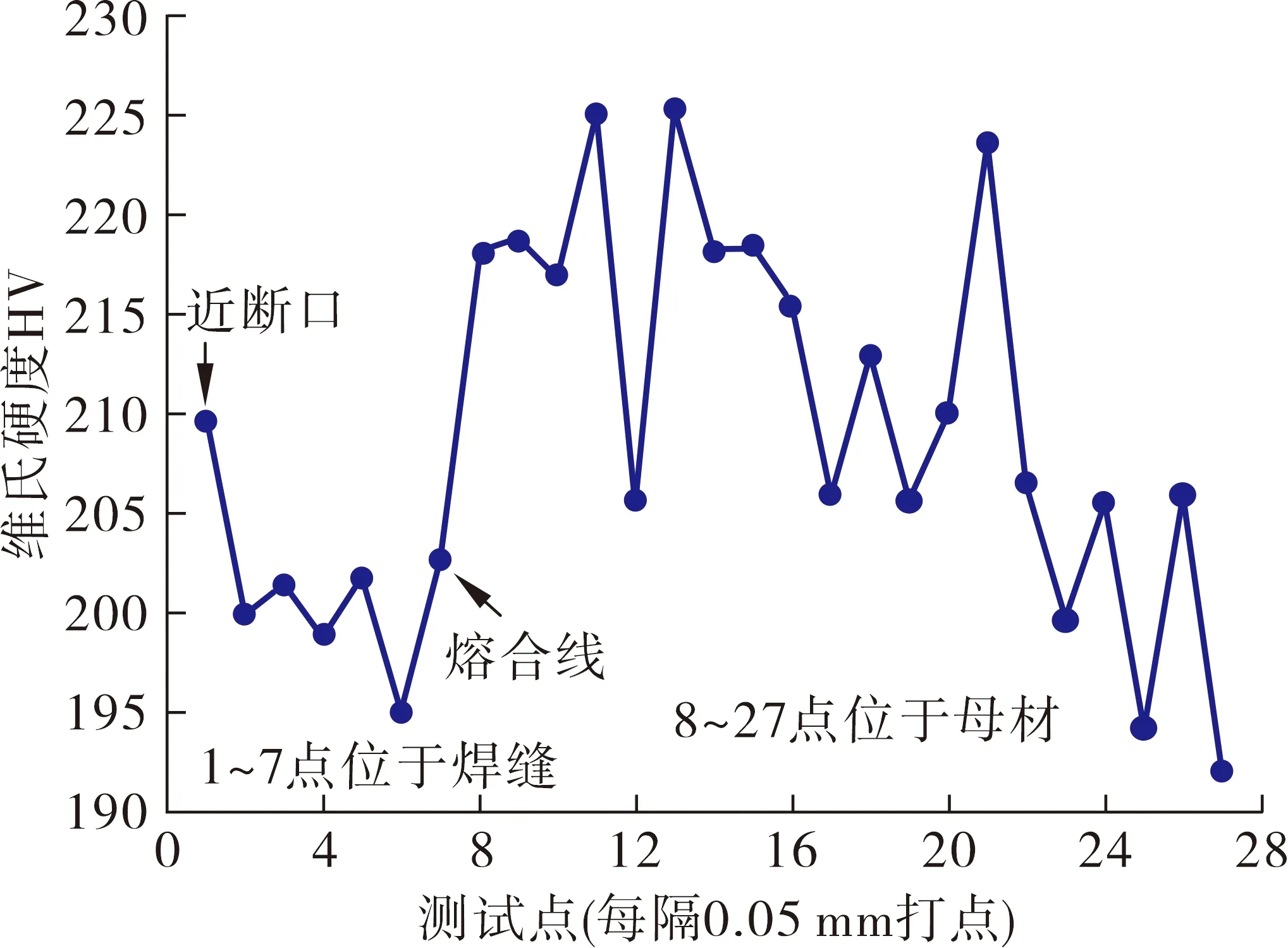

2.3 翅片管壁厚测量

从焊缝断口每间隔20 mm测量厚度值,共取7点测量,对外壁进行壁厚测量,结果见图4。失效翅片管去除腐蚀层前平均厚度为10.65 mm,去除腐蚀层后平均厚度为10.58 mm,腐蚀层平均厚度为0.07 mm。

图4 翅片管试样去除腐蚀层前后厚度

2.4 金相组织

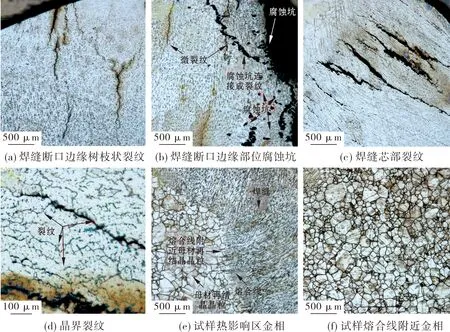

沿焊缝横切面进行金相观察,断口及焊缝芯部均有数条沿管外壁向内扩展的树枝状裂纹(见图5(a)),断口上微裂纹被大量的腐蚀坑包围(见图5(b)),许多腐蚀坑密集分布并连接成线,导致开裂,沿腐蚀坑连接成的裂纹萌生出许多细小的裂纹沿管壁厚度方向延伸(见图5(c))。奥氏体不锈钢的敏化温度范围为450~850 ℃[3],而翅片管长期运行温度为温度520~580 ℃,正好处于敏化温度范围内,晶界周围产生贫铬形成裂纹(见图5(d))。熔合线附近组织为奥氏体+树枝状δ铁素体(见图5(e)),热影响区组织为奥氏体+树枝状α铁素体(见图5(f))。

图5 失效翅片管金相组织

2.5 断口微观分析

通过对断口微观形貌分析,断口呈沿晶和解理的脆性断裂,覆盖着大量的腐蚀产物。管内外壁焊缝柱状晶组织生长方向不同,沿不同柱状晶晶界方向开裂裂纹交汇呈“人字纹”(见图6(a));管内外壁焊缝组织方向不同,在较高放大倍数下观察得出微观断口呈现沿晶断口和解理断口的混合断口模式(见图6(b)、(c)和图7),晶粒表面有腐蚀花纹。图6(d)为起裂源处的断口微观形貌呈沿晶断口花样,“逆流而上”的方向为裂纹的起始区。图7为断口中的沿晶二次裂纹,且晶粒表面充满腐蚀花样,符合典型的应力腐蚀断口特征。

图6 失效翅片管微观断口形貌

图7 失效翅片管断口中的二次裂纹形貌

2.6 腐蚀产物分析

对翅片管焊缝内二次裂纹进行能谱分析,如图8所示。焊缝部位发生严重腐蚀,在焊缝腐蚀部位观察到2层焊道的交界面,且观察到明显的柱状晶形貌。断口表面覆盖1层腐蚀产物,元素C、O、S、Na含量较高。其中:C来源于乙炔裂解炉对流段翅片管中裂解原料;O来源于烟气中过剩的O2;S来源于管道烟气;Na来源于高温蒸汽。二次裂纹内Cl含量平均值达0.25%,S含量平均值为0.27%,Na含量平均值达1.27%,也证明了该翅片管内壁长期在含氯、含硫的烟气中,而氯离子和硫酸根离子是造成奥氏体不锈钢应力腐蚀的敏感介质[4]。另外,发现碱金属Na含量较高,可能是由于乙烯裂解工艺过程中,除乙烯裂解原料中含一定量的Na+,在生成稀释蒸汽的过程中,为了满足工艺水的pH值(7~9)要求,通常会加入碱(NaOH),也是焊缝存在大量Na元素的原因之一[5]。

图8 失效翅片管断口腐蚀断面形貌及能谱图

3 失效原因分析

1)焊缝金相组织中存在大量裂纹。

对于高温下使用的奥氏体不锈钢,为保证高温强度,碳含量需控制在0.04%以上。炉管的焊缝和母材碳含量均为0.07%~0.10%,较高的碳含量使之对敏化比较敏感。翅片管长期运行温度为520~580 ℃,正好处于敏化温度范围内,碳原子体积小,在金属中扩散能力较大,过饱和的碳会在晶界形成铬的碳化合物,使晶界周围产生贫铬区[6]。焊缝内部局部裂纹的形成由铬的碳化物引起,焊缝晶界形成的铬的碳化物,破坏晶界的连续性,会造成晶界脆化,在工作应力、焊接残余应力的共同作用下,在铬的碳化物处萌生裂纹,并沿晶界扩展。母材金相组织中的奥氏体晶界存在大量呈网状分布铬的碳化物,造成焊缝晶界开裂。焊缝中心裂纹由外壁向内壁以穿晶和沿晶并存的方式扩展,分支较少;但焊缝外壁边缘呈树枝状裂纹。焊缝表面C、O、S、Na含量较高,焊缝敏化促使腐蚀加剧,铬的碳化物形成的裂纹与腐蚀疲劳形成的裂纹进行合并,促进腐蚀疲劳裂纹的扩展[7]。

2)运行环境加速了焊缝腐蚀。

失效翅片管位于乙烯裂解炉对流过热段,处于高温反应区。翅片管焊缝材料为对应力腐蚀敏感的奥氏体不锈钢焊材,一方面由于翅片管长期在高温烟气中,而Cl、S元素是造成奥氏体不锈钢应力腐蚀的敏感介质,加之翅片管外高温烟气中还含有H2O、O2、CO2等组分可加剧腐蚀开裂;另一方面焊接残余应力及加之翅片管内外存在温差,外壁温度较高使得管束中存在着一定的拉伸热应力;同时管束中的内压载荷也会对翅片管产生拉伸应力等,多重拉应力叠加会首先选择在组织较为薄弱的焊缝腐蚀开裂。另外,在生产操作中偶尔会发生稀释蒸汽带水的问题,蒸汽中就会夹带有一定的含碱水滴,与SO3生成Na2SO4,随原料温度的升高,液相水蒸发,Na2SO4在焊缝处流速较低,从而与NaCl生成低熔点共晶物Na2SO4-NaCl(熔点630 ℃),在焊缝缺陷处沉积,造成焊缝发生硫化-氧化腐蚀。

4 结论

1)翅片管焊缝发生应力腐蚀开裂。

2)翅片管焊缝碳含量较高,在不锈钢敏化温度区间运行,发生敏化;工作应力、焊接残余应力的共同作用下,在铬的碳化物处萌生裂纹;环境中的烟气在翅片管中形成低熔点共晶物Na2SO4-NaCl,在裂纹处发生硫化-氧化腐蚀,加剧了裂纹扩展,最终开裂。

3)建议整体更换翅片管;为了避免或者减缓腐蚀,尽可能控制烟气中腐蚀性介质Cl、S的含量;降低或消除炉管波动热应力,确保炉管运行温度和压力稳定;检查吹灰器有无使用不当,避免运行过程中吹灰器向对流段炉管吹冷凝液。