甲酸钙对轻烧氧化镁水泥基材料水化和膨胀性能的影响

陈 磊,蒋林华,牛亚露,周阜军,陆凤华

(1.河海大学力学与材料学院,江苏 南京 211100;2.江苏盐城水利建设有限公司,江苏 盐城 224000)

水工大体积混凝土在浇筑成型后,由于混凝土的导热性较差,内部水泥水化产生的热量无法及时传导出去[1]。在降温阶段,混凝土内外温度相差过大,容易产生温降裂缝[2]。工程上常常采用铺设水管的办法进行降温,这种方法施工工艺较为复杂。掺膨胀剂是一种简单且有效的方法,其原理是通过膨胀剂水化后自身体积增大,补偿混凝土由于水泥水化和温度下降产生的收缩[3]。轻烧氧化镁(LBM)是一种新型且适配水工大体积混凝土的膨胀剂,已经得到了越来越多学者的关注和研究[4]。与硫铝酸盐类膨胀剂的水化产物钙矾石在高温下易分解相比,氧化镁类膨胀剂的产物氢氧化镁则具有更高的温度稳定性[5]。相较于氧化钙类膨胀剂早期水化速率过快相比,氧化镁类膨胀剂较缓的水化速率可以产生更多的有效膨胀[6]。与死烧氧化镁(煅烧温度在1 000℃-1 500℃)相比,LBM(煅烧温度在700℃-1 000℃)活性更高,早期膨胀速率更快,在水工大体积混凝土体积收缩阶段产生更多的膨胀效能,且后期膨胀量更小,结构安定性更好[7]。

在冬季施工时,常使用早强剂促使混凝土尽早凝结硬化,以便下一步的施工[8]。甲酸钙(CF)作为一种有机早强剂,既不会像氯盐类早强剂一样腐蚀钢筋混凝土结构,也不会对环境产生污染。此外,CF可以提高混凝土的早期强度,而对后期强度影响很小,已经广泛应用在工程中[9]。然而早强剂对水泥水化促进作用的研究较多,但是缺乏对水泥基材料中膨胀剂水化影响的研究资料。LBM的膨胀行为与其水化过程密切相关,水化过程改变会影响其膨胀性能,使得内部应力变化后偏离设计初衷,从而产生裂缝,影响工程的验收。因此,研究早强剂对氧化镁水泥基材料水化和膨胀性能的影响很有必要。

本文通过测定凝结时间、水化热、线性膨胀和抗压强度等指标,结合XRD和SEM微观表征,系统地研究了CF对LBM水泥基材料水化及膨胀性能的影响。

1 原材料与试验方法

1.1 原材料

(1)水泥:海螺P.O 42.5水泥,标准稠度用水量为145 mL,其化学成分如表1所示。

(2)LBM:江苏苏博特新材料有限公司,煅烧温度为700℃,标准稠度用水量为240 mL,30℃下柠檬酸法测得反应活性值为113 s,其化学组成如表1所示。

表1 3种自愈合混凝土的性能对比

表1 水泥和LBM的主要化学成分 单位:%

(3)CF:分析纯,天津拉斯维特试剂,文中提到的掺量为CF相对水泥和LBM质量的百分比。

(4)标准砂:中国ISO标准砂,厦门标准砂有限公司。

(5)拌合水:蒸馏水。

1.2 试验方法

1.2.1 凝结时间

按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》,测定水泥和LBM的标准稠度用水量,在标准稠度下测试LBM和水泥的凝结时间。

1.2.2 水化热

采用TAM air八通道微量热仪测试了水泥和轻烧氧化镁的水化热。为了防止LBM水化后膨胀损坏通道,使用LBM加标准砂作为水化热的测试样。配合比为:水泥10 g,水5 g,CF掺量为水泥质量的0、0.5%、1.0%、1.5%;LBM 0.5 g,标准砂9.5 g,CF掺量为LBM和砂总质量的0、0.5%、1.0%、1.5%。

1.2.3 水化程度

LBM和蒸馏水以0.5水灰比混合后,放在20℃下密封保存,到一定龄期后,通过酒精浸泡24 h终止水化,过滤后在真空干燥箱中干燥1 h,使用马弗炉在500℃下煅烧5 h。称量煅烧前后的质量,通过公式(1)计算得到水化程度X:

式中:m1为煅烧前的质量;m2是煅烧后的残余质量;MMgO和MH2O分别为MgO和H2O的分子量。

1.2.4 线性膨胀

根据JC/T 313—2009《膨胀水泥膨胀率试验方法》,采用25 mm×25 mm×280 mm的模具,在两端埋入铜头。配合比:水泥为9.5 g,LBM为0.5 g,CF掺量为0,0.5%,1.0%,1.5%。脱模后在(20±2)℃,相对湿度95%以上的标准养护室进行养护,在一定龄期时使用游标卡尺测试其长度。膨胀率按公式(2)进行计算

式中:Et为td时的膨胀值;Lt为td时的试样长度;L0是试样的初始长度。

1.2.5 抗压强度

根据GB/T 17671—2021《水泥胶砂强度检验方法(ISO法)》,测试了40 mm×40 mm×40 mm的水泥净浆及掺5%质量分数LBM水泥净浆的抗压强度。

1.2.6 微观测试

使用XRD表征了水化产物的晶体组成,仪器型号为D8 Discover,铜靶。使用SEM表征了水化产物的微观形貌,仪器型号为S4800。

2 试验结果

2.1 凝结时间

图1为CF对LBM和水泥凝结时间的影响。从图1(a)看出,CF对LBM的凝结硬化具有缓凝作用。相比与对照组,掺入1.5%的CF使LBM的初凝时间从265 min延长到535 min(延长201.9%)。此外,添加CF使LBM的初终凝时间间隔缩短了约35 min。从图1(b)可以看出,CF加速了水泥的凝结。当掺量小于1.0%时,初凝时间与CF的掺量呈线性关系。而当CF掺量增加到1.5%时,初凝时间从270 min缩短到205 min(缩短75.9%),终凝时间从350 min缩短到250 min(缩短71.4%)。同时,CF的加入缩短了水泥的初凝和终凝时间差。对照组中水泥和LBM的初凝时间相近,尽管两组试验的水灰比不同。

图1 CF对凝结时间的影响

2.2 水化热

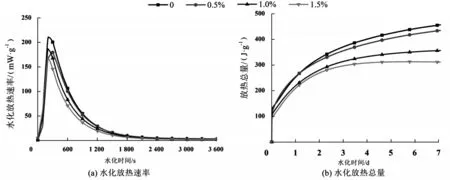

图2为CF对LBM 7 d内水化热的影响。水泥的早期水化过程可分为5个阶段,即预诱导期、诱导期、加速期、减速期和稳定期[10]。然而,在图2(a)中的每条曲线中,只有一个水化热释放峰值。沙子几乎不与水发生反应,LBM粉末在该体系中均匀分散,缺乏团聚和水向内扩散的过程。这导致大量氧化镁在1 800 s内与水快速反应,然后在3 d内保持较低的水化速率。此外从图2(b)可以看出,在7 d内,LBM的水化总热随CF掺量的增加而降低。这与凝结时间试验的结果相同,表明CF具有抑制LBM水化的作用。

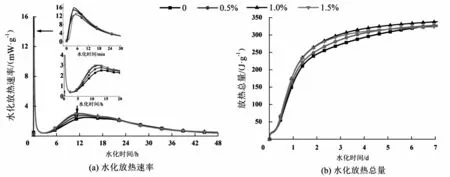

图3为CF对水泥净浆7 d内水化热的影响。图3(a)中的每条曲线上都出现了诱导期和水化放热峰。水泥净浆的第一放热峰值比图2(a)中LBM的峰值低了一个数量级。随着CF掺量的增加,水泥净浆的第一放热峰降低,第二放热峰出现时间提前,峰值提高。

图2 CF对LBM水化热的影响(LBM∶砂=5∶95,水固比=0.5)

图3 CF掺量对水泥净浆水化放热的影响(水灰比=0.5)

2.3 水化程度

图4为CF对LBM水化程度的影响。由图4可知,掺CF抑制了LBM在20℃下的水化,且在7 d后水化缓慢。对照组的LBM在第7天和第28天的水合程度分别为51.4%和59.6%,表明在此期间只有8.2%的LBM水化。在第28天时,相比于对照组,掺CF抑制了LBM约5.0%的水化程度。

图4 CF掺量对LBM水化程度的影响

2.4 膨胀性能

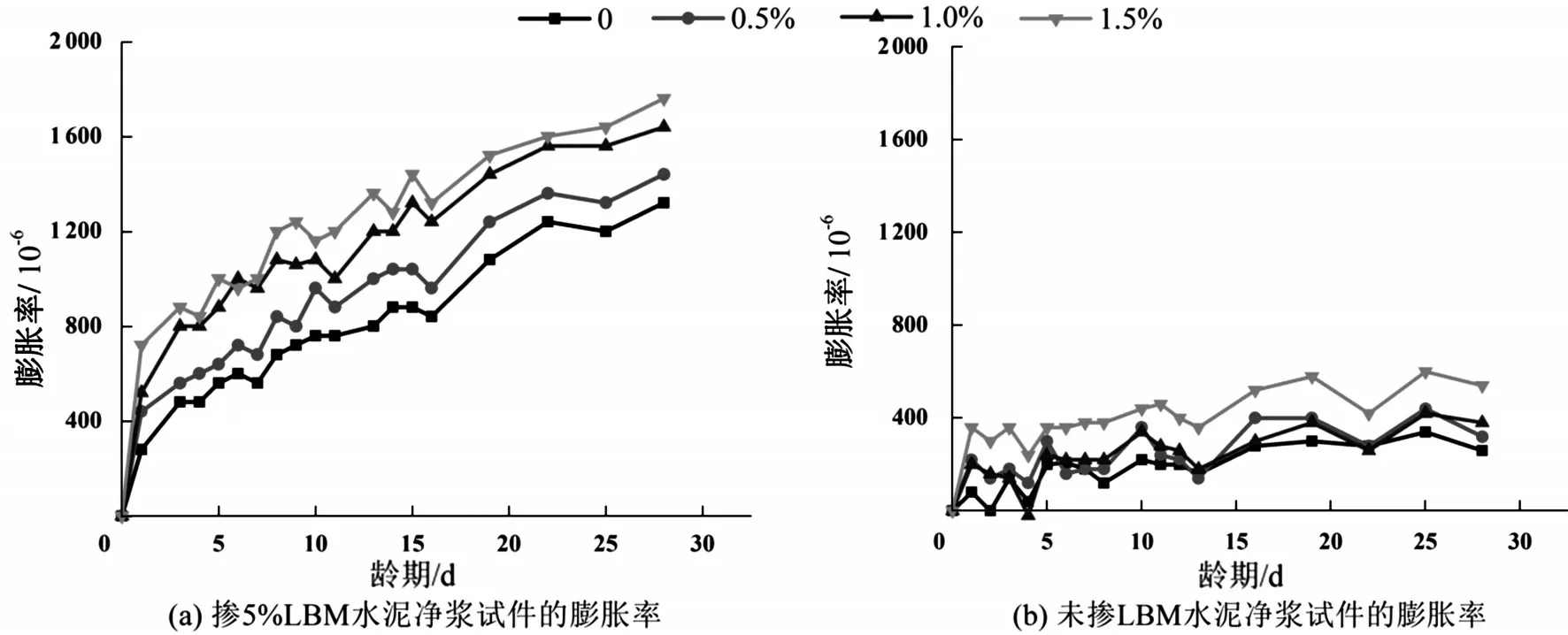

图5为掺5%LBM与对照组水泥试样的线性膨胀变化。如图5(a)所示,试样的膨胀值与CF掺量正相关。CF对试样膨胀性能的促进作用在1 d龄期时最为明显。1 d后,各组的膨胀线基本平行。上述试验表明,掺CF抑制了LBM的水化,考虑到CF加速了水泥水化可能会导致水泥净浆膨胀变大,因此在图5(b)中进行了不同CF掺量对纯水泥浆体膨胀影响的试验。可以看出,含掺1.5%CF的水泥浆体的膨胀值较对照组明显增加了,而含0.5%和1.0%CF的水泥浆体膨胀性有轻微增加。此外,值得注意的是,对照组的样品也产生了轻微的膨胀。从总膨胀(图5(a))中减去水泥膨胀(图5(b)),可以得到LBM产生的膨胀值。经过计算,当CF掺量为0、0.5%、1.0%、1.5%时,由LBM引起的膨胀率分别为1 060×10-6、1 120×10-6、1 320×10-6、1 220×10-6。因此,可以判断CF促进了水泥基材料中LBM的水化,从而增加了线性膨胀值。

图5 CF掺量对LBM水泥基材料和水泥净浆线性膨胀的影响(水灰比=0.5)

2.5 抗压强度

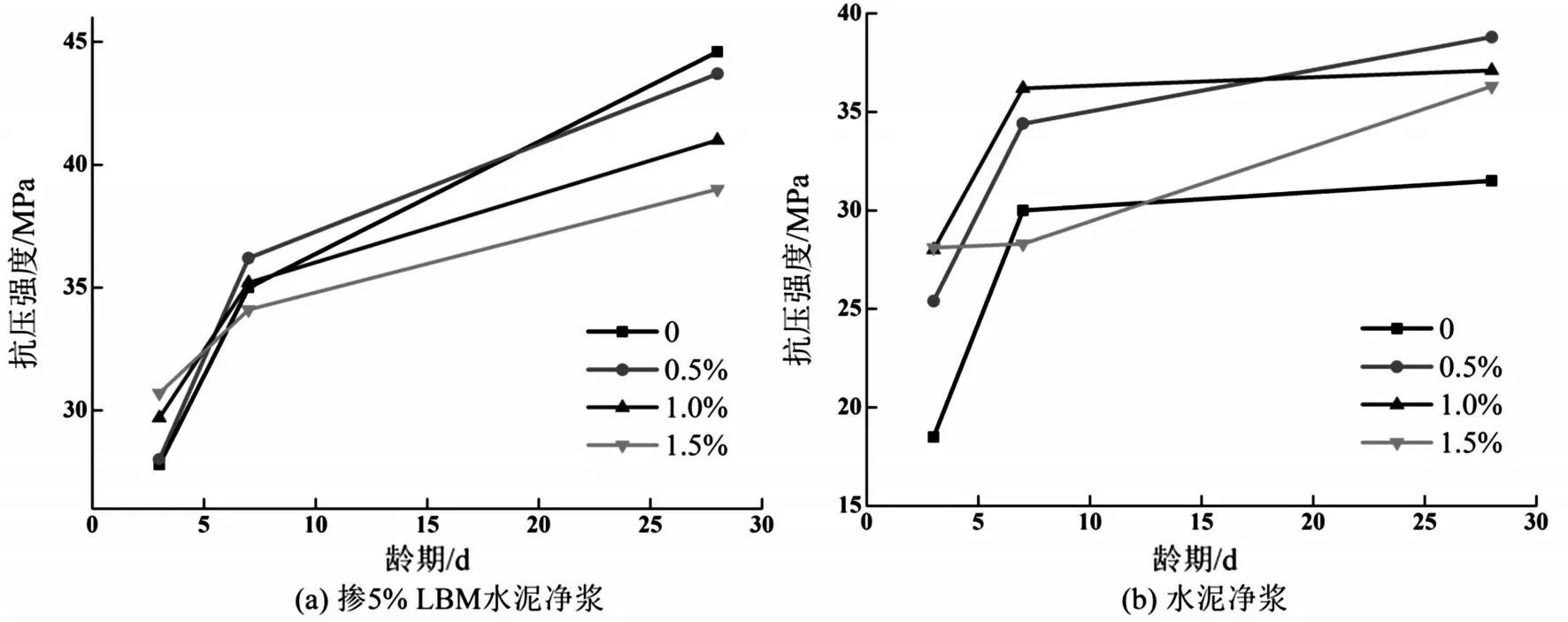

掺与不掺LBM水泥净浆试块的抗压强度如图6所示。从图6(a)中可以看出,在20℃下,随着CF含量的增加,LBM水泥基材料的3 d抗压强度增加,28 d抗压强度降低。从外,从图6(a)、(b)还可以看出,掺入LBM可以提高水泥净浆的强度。

图6 CF掺量对试样抗压强度的影响(水灰比=0.5)

2.6 XRD分析

图7(a)显示了LBM水化试样在3 d时的XRD图谱。在一定温度下,CF的加入略微抑制了Mg(OH)2相的形成,而MgO相对应增加。图7(b)显示了掺和不掺CF的LBM水泥在3 d时的XRD图谱。可以看出,这些样品中的主要成分是Ca(OH)2、MgO、CaCO3、钙矾石和硅酸钙相。显然,掺入CF促进了Ca(OH)2相的形成。此外,在该图上还发现了少量MgO相。

图7 水化产物的XRD图谱

2.7 SEM分析

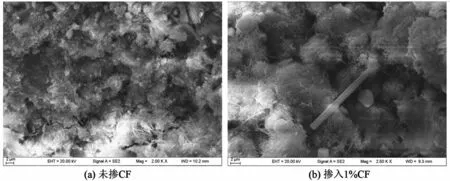

LBM水化3 d产物的微观形貌如图8所示。从图8可以观察到不规则的MgO和三角形的Mg(OH)2晶体。掺1%CF时,三角晶相增加(图8(b))。根据SEM和XRD的结果表明,CF对LBM的水化有抑制作用。然而,Mg(OH)2晶体的结构一般被认为是六角片状结构。这种三角形产物可能是氧化镁水合物转化为六方氢氧化镁的中间结构。

图8 LBM水化3 d的SEM图像

掺5.0% LBM水泥浆体的SEM图像如图9所示。从图9可以看出,LBM水泥基材料微观结构由不同形貌、密度和孔隙率的非均相组成。其中,细长针棒状物质是钙矾石,而大块方状的物质是Ca(OH)2相。可以看到掺入1%CF后,图9(b)中C-S-H凝胶相对于图9(a)明显增加,此外,可以看到出现更多的大块Ca(OH)2相,其中最明显的是图9(b)中间的棍状钙矾石。由于氧化镁和氢氧化镁相的尺寸较小,加上掺量较少,因此在图9上较难看到。

图9 掺5%LBM水泥净浆水化3 d的SEM图像

3 讨论与分析

根据以上研究发现,CF抑制LBM的水化,但加速掺LBM水泥基材料的膨胀。CF的加入显著延迟了凝结时间并降低了LBM的水化热。可以认为CF是LBM的缓凝剂。根据有关学者的研究[7],MgO混凝土的膨胀与MgO的水化密切相关。消除了纯水泥浆体在水中养护后产生的膨胀,CF仍能促进掺LBM水泥净浆的膨胀。这一现象表明,CF促进了LBM在水泥环境中水化。XRD和SEM分析表明,在相同温度下添加CF会导致更多Ca(OH)2相的生成。因此,合适的解释是溶液中的甲酸根离子先和水泥反应,产生了较多的氢氧根离子,加速了MgO的水化并导致更多膨胀。同时,掺入CF也使得体系中的Ca(OH)2相增加。

4 结论

本文研究了甲酸钙(CF)对轻烧氧化镁(LBM)和LBM水泥基材料水化和膨胀性能的影响,得到了以下结论:

(1)在蒸馏水中,CF对LBM的水化具有抑制作用,主要表现在延缓LBM的凝结时间,降低水化热和水化程度。

(2)在水泥基材料中,CF对LBM的膨胀性能具有促进作用。CF掺量越大,水泥净浆的28 d膨胀率越大。CF掺量为1%时,LBM的28 d膨胀性能提升最大。

(3)XRD和SEM分析表明,掺入CF促进了水泥基材料中Ca(OH)2和C-S-H纤维的生成,加速MgO的水化,促使LBM的膨胀性能增加。