基于城市生活垃圾焚烧发电厂的变工况特性分析

方昊男,庞 玥,吕小静,翁一武,2

(1.上海交通大学 中英低碳国际学院,上海 200240;2.上海交通大学机械与动力工程学院,上海 200240)

0 引言

为实现我国“2030年碳达峰,2060年碳中和”的宏伟目标,新能源替代、资源高效低碳化利用等已成为当前的重点发展领域,其中城市生活垃圾处理与再循环利用兼具环保和经济循环减排属性,是实现“碳减排”的有效途径。

目前,城市生活垃圾焚烧发电技术具有污染小、占地少、处理周期短、原料价格低、供能灵活等优点,已成为垃圾再利用的主流技术[1]。2018年底,我国垃圾焚烧项目的日处理量达到了37.8万t,2020年底的日处理规模为60万t,预计2025年的日处理量可达80.8万t[2]。因此,随着垃圾焚烧日处理量的逐渐增加,城市垃圾高效低碳化处理面临着新的技术难点与挑战[3]。

作为新兴的可再生能源利用技术,垃圾发电再循环在设备选型、循环结构以及性能优化方面已有一些基础研究。Barigozzi G[4]研究了配备干湿联合冷却系统的107 MW垃圾焚烧发电厂的蒸汽循环性能,研究结果表明,干式冷却系统能够更好地满足海拔较高区域的供热要求,而湿式冷却系统则可降低发电厂的运行成本。Bogale W[5]研究了4个不同国家的垃圾发电厂,并从热力学角度对发电厂的发电装置进行建模分析,提出了一种能够提高发电效率并减少管道腐蚀的蒸汽循环结构。何雪鸿[6]针对富氧焚烧垃圾发电提出了回转窑富氧焚烧技术,该技术能够提高炉膛温度并减少烟气污染。张雪[7]对垃圾焚烧发电厂使用的汽轮机型号进行了分析,发现中温次高压型汽轮机的发电量更高。张星[8]研究了垃圾焚烧发电系统中主蒸汽压力对机组热力性能及排汽干度的影响,并提出了增设汽水分离器或汽水分离再热器来提高排汽干度的方案。然而,已有研究多是针对垃圾焚烧发电系统中某一部件的性能进行分析,并没有从系统角度探讨垃圾本身特性对发电厂热力性能的影响。此外,在垃圾焚烧发电厂实际运行过程中,其热力性能也会受到诸多运行因素的影响,因此,结合垃圾本身特性和垃圾焚烧发电机组的运行过程来探索垃圾高效转换与再循环利用机理,对构建高效、绿色、低碳的城市生活垃圾处理体系具有显著推动作用。

本文以上海的垃圾焚烧发电厂为例,从高效转换与再利用角度出发,构建垃圾转换发电数学模型,并对垃圾焚烧发电厂的额定工况与变工况进行分析,研究垃圾组分、垃圾量以及蒸汽流量的改变对于垃圾焚烧发电厂整体热力性能的影响。研究结果不仅为当前垃圾转换发电系统的参数调节与结构优化提供依据,还可为我国的垃圾高效处理与利用提供技术参考。

1 垃圾转换发电系统数学模型

1.1 系统概述

垃圾转换发电系统的工作原理:首先,将已堆放2~3 d的城市垃圾送入焚烧炉,经焚烧后产生高温烟气和炉渣,炉渣经输送设备排至渣坑,高温烟气流经余热锅炉依次通过过热器、蒸发器、省煤器等将给水加热为过热蒸汽,进而过热蒸汽推动汽轮机叶轮旋转带动发电机发电;其次,过热蒸汽流经汽轮机经过3次抽汽后排入冷凝器凝结为饱和水,经凝结水泵加压后流经低压加热器和除氧器加热,由给水泵送入余热锅炉进行循环利用;最后,余热锅炉排出的烟气经过除尘、净化过程除去污染物后排到大气中。其中,汽轮机组提供三级非调整抽汽,一级抽汽用于预热焚烧炉一次风、二级抽汽供给除氧器、三级抽汽供给低压加热器及作为供热用汽。根据上海某垃圾焚烧发电厂实际情况绘制出的单台发电机组系统的运行结构图如图1所示。

图1 单台机组系统运行结构图Fig.1 System operation structure diagram of single unit

采用Dulong公式计算垃圾热值[9]。

式中:LHV为垃圾低位热值,kJ/kg;C,H,O,S和W分别为碳、氢、氧、硫和水分在垃圾中的质量分数,%。

在模型计算中,按照该垃圾发电厂提供的进炉垃圾的典型组成(水分为41.2%,C为28.7%,H为4.09%,O为23.25%,S为0.68%,N为1.28%,不可燃组分为0.8%)进行热值计算,可得到进炉垃圾的低位热值约为9 MJ/kg。

1.2 热力学模型

本文构建的垃圾转换发电系统主要包括焚烧炉、余热锅炉、蒸汽轮机、凝结水泵和给水泵等。根据不同部件的工作原理以及其所遵循的能量分析法分别构建其数学模型,其中数学模型中出现的下角标与图1中的节点号码相对应。

1.2.1 垃圾发电循环热效率

垃圾发电循环热效率Nnet[10]的计算式为

式中:WST为透平输出功,kW;Wcp为凝结水泵功耗,kW;Wfw为给水泵功耗,kW;QST为蒸汽轮机热耗,kW。

1.2.2 焚烧炉放热量

焚烧炉放热量QMSW与垃圾低位热值和垃圾量相关,计算过程要考虑焚烧炉的燃烧效率,QMSW的计算式为

式中:ηc为焚烧炉燃烧效率,%,由焚烧炉自身特性决定;mMSW为进炉垃圾量,kg/s。

1.2.3 余热锅炉吸热量

焚烧炉产生的高温进入余热锅炉与给水进行换热,将烟气余热转化为过热蒸汽的热量,换热过程涉及锅炉效率,余热锅炉吸热量Qin的计算式为

式中:m5为烟气流量,kg/s;h7为出口烟气焓值,kJ/kg,由烟气组成和排烟温度确定;ηB为锅炉效率,%,由锅炉型号确定。

1.2.4 透平做功

透平做功WTurbine可以分为4段:透平进口到一次抽汽口主蒸汽膨胀做功;一次抽汽口到二次抽汽口蒸汽膨胀做功;二次抽汽口到三次抽汽口蒸汽膨胀做功;三次抽汽口到排汽口剩余蒸汽膨胀做功。WTurbine的计算式为

式中:m8为主蒸汽流量,kg/s;m9为一次抽汽流量,kg/s;m10为二次抽汽流量,kg/s;m11为三次抽汽流量,kg/s;h8为透平进口蒸汽焓值,kJ/kg,由主蒸汽压力和温度确定;h9为一次抽汽焓值,kJ/kg,由一次抽汽口压力和温度确定;h10为二次抽汽焓值,kJ/kg,由二次抽汽口压力和温度确定;h11为三次抽汽焓值,kJ/kg,由三次抽汽口压力和温度确定;h12为排汽焓值,kJ/kg,由汽轮机相对内效率和排汽压力确定。

1.2.5 泵功耗

泵功耗分为凝结水泵和给水泵功耗两部分,凝结水泵主要将排汽加压液化后泵入低压加热器,给水泵主要将给水加压到一定压力以满足余热锅炉的加热条件,泵功耗Wpump的计算式为

式中:h20为给水焓值,kJ/kg;h19为除氧器出口水焓值,kJ/kg;h14为凝结水泵出口水焓值,kJ/kg;h13为冷凝器出口水焓值,kJ/kg。

1.3 参数选取

本文中的发电系统数学模型以上海某垃圾焚烧发电厂为基础,全厂使用八炉三机母管式配置,即8台马丁炉排式焚烧炉,3台50 MW级汽轮机组,垃圾处理量为6 000 t/d,垃圾低位热值为8~9 MJ/kg(随垃圾组分变化而波动),汽轮机组主蒸汽参数为5.2 MPa/713.15 K,锅炉进气量为253 t/h,排汽压力为7 MPa,给水回热系统由1台低压加热器和1台除氧器组成。

2 结果与讨论

2.1 额定工况分析

根据上海市典型垃圾组分进行计算,得到该垃圾焚烧发电厂各节点在额定工况下的参数如表1所示。模型计算结果与实际运行数据的比较如表2所示。

表1 各节点在额定工况下的参数Table 1 Parameters of each node in design condition

表2 热力系统计算结果与实际数据对比Table 2 Comparison of calculation results and actual data of thermal system

从表2中可以看出,单台汽轮机组的输出功为50 MW,热效率为28.49%,与当前机组运行的典型热效率(22%~30%)相比,本案例的热效率偏高,其原因在于城市垃圾的理论热值较实际值偏低,实际输出50 MW电功需要的垃圾热量更高。依据该发电厂的实地数据,垃圾的发电量为500~600 kW·h/t,计算所得垃圾的发电量为600 kW·h/t,符合实际情况。由此可知,计算结果与额定工况下的实际运行数据相近,说明了此理论模型的可行性。

2.2 垃圾组分变化分析

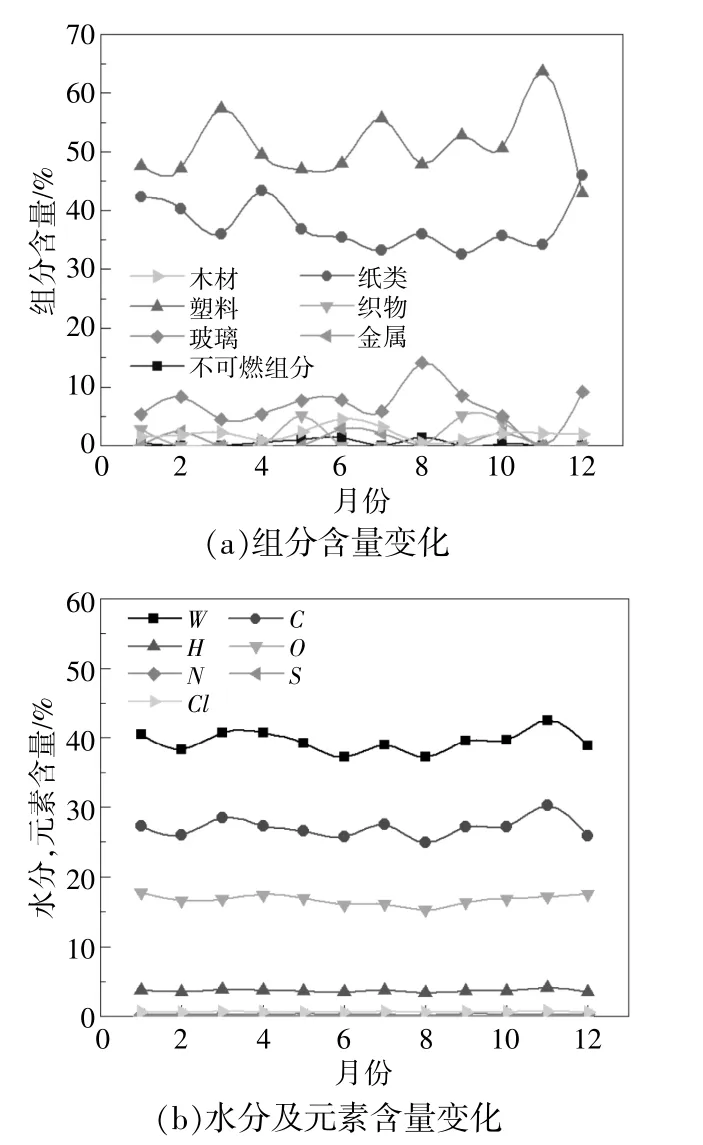

在垃圾焚烧发电厂实际运行过程中,每天的进炉垃圾组分是不同的,垃圾组分的变化会引起进炉垃圾热值的变化。上海市一年内城市生活垃圾组分的波动情况如图2所示。由于上海市已实行垃圾分类制度,城市生活垃圾仅包含干垃圾部分,其中塑料、纸类占比最大,波动最为明显,金属、玻璃以及不可燃组分的占比很小,波动不明显,因此,对垃圾热值影响最大的组分是塑料和纸类。依据文献[11]中的垃圾元素组成数据库,可由垃圾各组分含量计算出垃圾的元素组成及水分含量[图2(b)]。由图2(b)可知,垃圾中水分、C和O元素占比最高,对垃圾的热值影响最大。结合各元素占比和式(1)可计算出进炉垃圾的低位热值,其中垃圾低位热值最大值出现在11月,为10 992 kJ/kg,最小值出现在8月,为8 824 kJ/kg。

图2 上海市垃圾组分变化Fig.2 Changes of waste composition in Shanghai

垃圾焚烧发电厂的总输出功和热效率随月份(垃圾组分)的变化如图3所示。由图3可知,当垃圾组分变化时,总输出功与热效率均出现波动趋势,原因在于垃圾组分变化会引起焚烧烟气组成发生变化,而烟气的热力性参数与其组成相关,导致排出烟气带走的热量出现波动。当进炉垃圾的热值较低时,系统内循环蒸汽流量也会随之变化,导致蒸汽做功随之改变,同时热效率是蒸汽做功与垃圾输出热量的比值,因此热效率可能会产生高值。在6月,总输出功为较低值49.47 MW,热效率却高达28.89%,因为此时蒸汽做功与垃圾输出热量均处于低值,其比值热效率能够达到较高值。在垃圾热值最高的11月,总输出功最大(61.45 MW),热效率也达到最高值28.93%;在垃圾热值最低的8月,总输出功为47.35 MW,热效率为28.66%,12月的垃圾热值比8月稍高,但总输出功(46.94 MW)与热效率(28.42%)均为最低值。

图3 总输出功与热效率随月份的变化Fig.3 Monthly variation of the total output power and the thermal efficiency

2.3 蒸汽流量变化分析

在垃圾焚烧发电厂实际运行过程中,主蒸汽流量会在一定范围内波动,从而造成汽轮机相对内效率的变化,最终引起汽轮机组整机出力以及热效率的变化。以该垃圾发电厂的汽轮机组为例,对单台汽轮机进行分析,在三股抽汽中,一次抽汽用于预热焚烧炉一次风,二次抽汽以及三次抽汽用于给水回热。依据3个抽汽口将汽轮机共分为1,2,3,4号4个级组,每个级组在额定工况下的相对内效率可由实际数据计算得出,分别为92.7%,93.9%,70.1%和89.0%。

以此为基准,计算变蒸汽流量情况下的各级组相对内效率变化值,进而得到各级组在变蒸汽流量情况下的出力情况。具体计算方法:依据汽轮机原理,通过式(7)将主蒸汽流量变化转化为主蒸汽压力的相对变化。

式中:p'o和po分别为变工况和额定工况下的主蒸汽压力,MPa;ΔDo=D'o-Do为蒸汽流量变动值,kg/s;D'o和Do分别为变工况和额定工况下的主蒸汽流量,kg/s。

依据文献[12]给出的解析算法,对各级组的相对内效率变化进行试算,并验证其准确性,将计算得到的相对内效率重新输入模型,即可计算得到热力系统在变工况下的性能参数。

具体计算过程:依据式(8)[13],推导出相对内效率变化的计算式[式(9),(10)],假定一个内效率相对变化值,代入式(9)计算得到相应的发电功率相对变化值,代入式(10)计算得到相对内效率变化试算值,将试算值与假定值进行比较,若二者接近则认为试算成功,并进行后续热力性能参数计算。

式中:Nei和N'ei分别为额定工况和变工况下的发电功率,kW;Tom和Tks分别为平均吸热温度和排汽温度,K;ηoi,ηm和ηg分别为相对内效率,机械效率和发电效率,%;Qo和Q'o分别为额定工况和变工况下的吸热量,kJ;Δs为蒸汽的熵增,kJ/(kg·K);Δηoi为相对内效率变化,%;ΔTom和ΔTks分别为平均吸热温度和排汽温度变化,K。

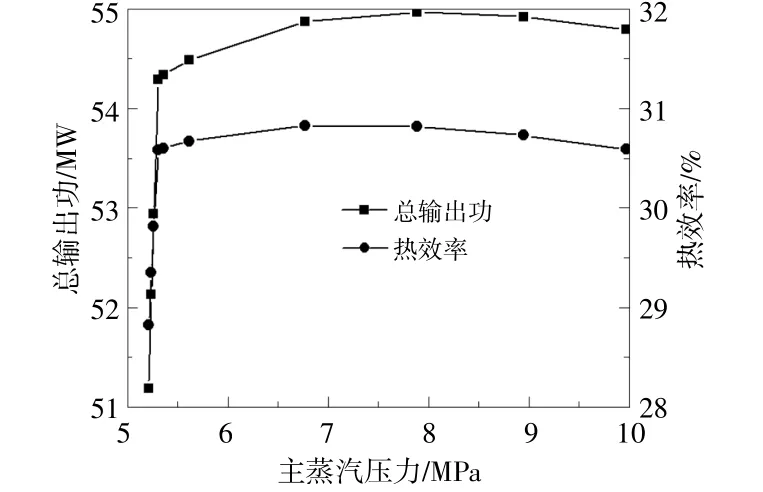

在保持输入垃圾流量为10.7 kg/s的情况下,依据滑压运行原理,锅炉产汽温度为723.15 K,相应的各抽汽口温度维持不变。改变主蒸汽流量会影响主蒸汽压力以及各级抽汽压力,在变工况条件下主蒸汽压力一般不超过额定压力的两倍,主蒸汽流量的变化受到限制。在本计算中,主蒸汽流量从69.05 kg/s增加到71.18 kg/s,主蒸汽压力从额定的5.2 MPa增加到9.97 MPa。系统热力性能参数随主蒸汽压力的变化如图4所示。

图4 系统热力性能参数随主蒸汽压力的变化Fig.4 Variation of systematic thermal parameters with change of main steam pressure

从图4(a)可以看出,一次抽汽与二次抽汽压力均随主蒸汽压力的增大而呈线性增长,三次抽汽压力呈现出先增加后保持不变的趋势。这主要是因为当主蒸汽压力超过5.3 MPa时,三次抽汽已处于湿饱和蒸汽状态,继续增大主蒸汽压力只会影响三次抽汽的干度。当主蒸汽压力从5.2 MPa增加到10 MPa时,内效率相对变化逐渐增加到0.02。

从图4(b)可以看出:随着主蒸汽压力的增大,一次抽汽系数基本保持不变;当主蒸汽压力为5.2~5.3 MPa时,二次抽汽系数逐渐下降;当主蒸汽压力超过5.3 MPa时,二次抽汽系数逐渐上升;当主蒸汽压力为5.2~5.3 MPa时,三次抽汽系数逐渐上升,而后保持稳定;凝气系数随着主蒸汽压力的增大而逐渐下降。

从图4(c)可以看出,1号和2号级组出力维持稳定,3号级组出力逐渐上升,4号级组出力先快速上升后缓慢下降,在主蒸汽压力为5.3 MPa时达到峰值。这是由于:1号级组的焓差变化和流量变化较小,而2号级组的焓差很小,虽然抽汽系数有较大变化,但对出力的影响很小;当主蒸汽压力为5.2~5.3 MPa时,三次抽汽处于过热蒸汽区,其焓值受压力变化影响较大,导致3号级组出力上升较快,当主蒸汽压力超过5.3 MPa时,三次抽汽处于饱和湿蒸汽区,随着主蒸汽压力的增加,其干度逐渐下降,3号级组焓差逐渐增大导致出力逐渐增加;排汽的干度持续下降导致4号级组在凝气系数下降时仍保持出力增加趋势,当主蒸汽压力超过5.3 MPa时,三次抽汽与排汽的焓值均随着主蒸汽压力的增大而下降,其焓差变化幅度不明显,但由于凝气系数降低,会导致4号级组出力持续下降。

从图4(d)可以看出:一次和二次抽汽的干度始终为1;当主蒸汽压力为5.2~5.3 MPa时,三次抽汽为过热蒸汽,干度保持为1;当主蒸汽压力超过5.3 MPa时,三次抽汽进入湿饱和蒸汽区,随着主蒸汽压力的增大,其干度呈线性下降趋势;当主蒸汽压力为5.2~5.3 MPa时,排汽干度呈现出迅速下降的趋势,而当主蒸汽压力超过5.3 MPa时,其下降趋势放缓。这主要是由于过热蒸汽区蒸汽的熵值下降幅度远高于饱和蒸汽区,在级组相对内效率变化不大的条件下,排汽的熵值下降幅度受三次抽汽口状态从过热蒸汽向湿饱和蒸汽过渡的影响而呈现出先快速下降后缓慢下降的趋势,进而引起干度变化。

图5为垃圾焚烧发电系统的总输出功与热效率随主蒸汽压力的变化情况。由图5可知,总输出功与热效率随主蒸汽压力变化的趋势相同。当主蒸汽压力为5.2~5.3 MPa时,总输出功与热效率显著上升;当主蒸汽压力为5.3~7.9 MPa时,总输出功与热效率上升的趋势逐渐趋于平缓;当主蒸汽压力为7.0 MPa(蒸汽流量为69.71 kg/s)时,系统热效率有最高值30.83%,当主蒸汽压力为7.9 MPa(蒸汽流量为70.2 kg/s)时,总输出功有最高值54.97 MW;当主蒸汽压力超过7.9 MPa时,热效率开始下降,总输出功基本维持在54.9 MW。这是因为各级组出力受主蒸汽压力变化的影响较大,当主蒸汽压力超过7.9 MPa时,排汽干度降低,汽轮机相对内效率下降导致热效率下降。

图5 总输出功与热效率随主蒸汽压力的变化Fig.5 Variation of the total output power and the thermal efficiency with changes of the main steam pressure

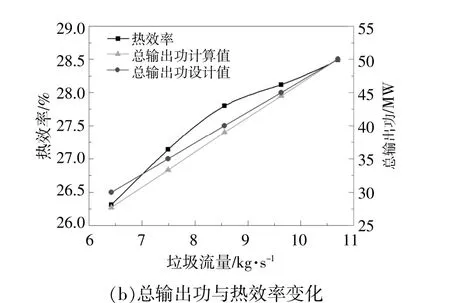

2.4 垃圾流量变化分析

对于垃圾焚烧发电厂,进炉垃圾量会随着每日进厂垃圾量而产生波动,一般来说进炉垃圾量的波动量不超过20%。本文以额定工况下的垃圾流量(10.7 kg/s)为基准,依次降低垃圾流量到60%,研究垃圾焚烧发电厂在不同垃圾流量下的热力性能变化规律,结果如图6所示。

图6 系统热力性能随垃圾流量的变化Fig.6 Variation of thermal performance of the plant with changes of the waste flow rate

从图6(a)可以看出,当垃圾流量从10.7 kg/s逐渐减小到6.42 kg/s时,汽轮机相对内效率呈现出逐渐下降的趋势,当垃圾流量减小到6.42 kg/s时,内效率相对变化有一个最低点-0.045,此时相对内效率最低,对应的机组热效率也处于低值。

为了更好地研究垃圾流量变化对垃圾焚烧发电厂实际运行过程的影响,引入总输出功设计值和计算值进行比较分析,其中设计值是假设垃圾流量变化对汽轮机组内效率无影响情况下的值,计算值为考虑垃圾流量变化对汽轮机组内效率影响情况下的值。由图6(b)可知:汽轮机组总输出功与垃圾流量基本维持线性关系,同时垃圾流量越大,总输出功计算值与设计值的相对偏差越小;当垃圾流量为6.42 kg/s时,总输出功计算值与设计值的相对偏差最大(8.7%),这里的相对偏差来源于相对内效率的变化。因此,垃圾流量越小,机组偏离额定工况越远,其做功能力越差。从图6(b)还可以看出,当垃圾流量由6.42 kg/s逐渐增加到10.7 kg/s时,系统热效率由26.31%逐渐增加到28.49%,即垃圾流量越小,系统热效率越低,做功能力越差。因此,为了保证发电系统具有的最高热效率,应该让机组在额定工况下运行。

3 结论

本文结合垃圾特性,以上海某垃圾焚烧发电厂为例,利用Dulong公式以及能量分析相关热力学公式分析了垃圾焚烧发电厂在额定工况和变工况条件下热力学性能,得到如下结论。

①垃圾组分直接影响进炉垃圾热值,为维持焚烧炉以及换热器正常工作,需要依据电负荷适当调整垃圾量,在保证总输出功的同时提高系统安全性和稳定性。垃圾中的C含量越高,垃圾的热值就越高,11月垃圾的C含量高达30.23%,此时系统总输出功(61.45 MW)和热效率(28.93%)均达到最高值;8月垃圾的C含量最低,仅为24.91%,此时系统总输出功也最低,仅为47.35 MW。

②蒸汽流量变化会影响汽轮机组的相对内效率,进而影响热力系统的总输出功以及热效率。在额定垃圾流量下,蒸汽流量在一定范围内增大可以提高系统热效率和总输出功。当主蒸汽压力为7.0 MPa(蒸汽流量为69.71 kg/s)时,系统热效率有最高值30.83%;当主蒸汽压力为7.9 MPa(蒸汽流量为70.2 kg/s)时,总输出功有最高值54.97 MW;蒸汽流量继续增大则会导致排汽干度下降,汽轮机相对内效率降低,总输出功和热效率呈现下降趋势。

③垃圾流量越小,即偏离额定工况越远,机组的相对内效率变化越大,垃圾焚烧发电厂的总输出功偏离设计值越远,热效率也越低。当垃圾流量为额定工况下的60%时,总输出功计算值与设计值的相对偏差最大(8.7%),应尽量让垃圾流量维持在额定工况,以获得机组最高热效率。