基于多级配风的小麦秸秆捆燃烧特性与排放研究

傅国浩,姚宗路,贾吉秀,邓 云,赵立欣,霍丽丽,赵亚男

(中国农业科学院 农业环境与可持续发展研究所,北京 100081)

0 引言

近年来,石油等化石燃料的大量消耗引发了一系列的生态环境问题,资源短缺、能源危机和环境污染已经成为威胁人类发展的世界性难题[1]。新时代以来,习近平总书记多次提出要积极顺应能源发展客观规律,坚持绿色发展理念,坚持清洁低碳发展方向,加快能源转型升级步伐。在2020年,中国首次提出了力争于2030年前实现“碳达峰”,2060年前实现“碳中和”的承诺。生物质能源是可再生能源的重要组成部分,可大规模替代石油、煤炭等能源,对控制全球变暖,减少酸雨和光化学烟雾现象有着极为重要的意义[2]。

我国拥有丰富的生物质资源,具有较大的新能源开发潜力。农作物秸秆是农业生产的副产物,同时也是一种可再生的生物质资源,具有来源广、污染小、热值含量高等显著优势,秸秆能源化利用可替代化石燃料,有利于固碳减排、实现碳中和[3],[4]。秸秆捆烧技术是秸秆能源化利用的一种方式,是将田间松散的秸秆经过机械打捆后以整捆的形式在专用的捆烧锅炉内燃烧并进行供热供汽的技术[5]。该技术综合了生物质致密成型燃料燃烧和散烧的优点,是秸秆能源化利用技术中总成本最低、从收集到燃烧前期加工处理过程耗能最少、对环境影响最小的技术[6]。我国对秸秆捆烧技术的研究起步较晚,对秸秆捆烧的理论研究有待进一步完善,尤其对小麦秸秆的捆烧特性研究较少,且实际运行中的秸秆捆烧工艺仍不完善,存在燃烧效率不足、烟气中颗粒物、CO和NO等污染物排放浓度较高等问题,阻碍了秸秆捆烧技术的发展。

本文基于多级配风试验平台,开展不同工艺条件下的小麦秸秆捆燃烧特性研究,测试分析小麦秸秆捆燃烧过程中的烟气排放规律,以期优化小麦秸秆捆燃烧工艺参数,为小麦秸秆捆高效清洁燃烧提供数据支撑。

1 材料与方法

1.1 试验原料

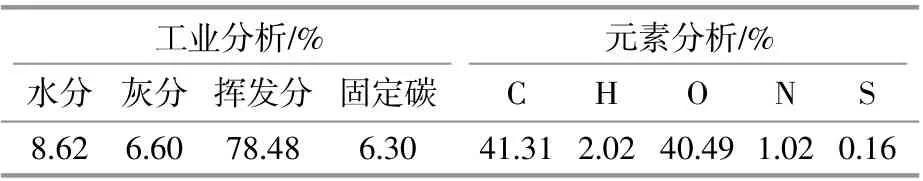

选用河北省三河市当季的小麦秸秆捆,打捆的小麦秸秆尺寸为75 cm×45 cm×30 cm,平均密度为56.26 kg/m3。小麦秸秆捆的工业分析和元素分析结果(以空气干燥基为准)如表1所示。

表1 小麦秸秆捆的工业分析和元素分析Table 1 Proximate and ultimate analysis of wheat straw bales

1.2 仪器与设备

1.2.1 试验平台

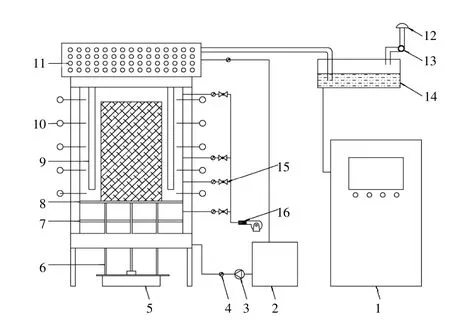

图1为秸秆捆燃烧试验平台示意图。秸秆捆燃烧试验平台主要由控制系统、燃烧系统、称重系统、配风系统、温度检测系统和烟气检测系统组成。燃烧系统主要由4个燃烧室组成,分别是用于秸秆捆燃烧的第一燃烧室、挥发分燃烧的第二燃烧室、烟气二次燃烧的第三燃烧室以及灰炭燃烧的第四燃烧室。称重系统主要通过支撑轴将台秤和活动炉排底端连接,能够实现秸秆捆燃烧过程中秸秆捆质量的实时称量。配风系统对应4个燃烧室设置4个配风区,通过电子阀门实现对配风比系数的调节控制,通过鼓风机和引风机实现对配风总量的调节控制。温度检测系统主要通过热电偶检测空气温度、烟气温度、燃烧室温度以及循环水温度,实现秸秆捆烧过程中不同区域温度的测量。烟气检测系统通过烟气分析仪和荷电低压撞击器等设备接入烟气采样孔实现烟气气体成分和颗粒物浓度的分析。控制系统通过控制柜与各个单元的线路连接,实现各个参数的显示和调节以及数据的自动记录和保存,方便查询和导出后的进一步分析。

图1 秸秆捆燃烧试验平台示意图Fig.1 Schematic of baled straw combustion test platform

1.2.2 主要仪器

采用荷电低压撞击器(芬兰Dekati公司)测量燃烧过程产生的烟气中不同粒径颗粒物的浓度(测量了6 nm~10μm粒径内的14个粒径级别的颗粒物浓度);采用AFRISO烟气分析仪(菲索测量控制技术有限公司)测量燃烧过程中排放的烟气中CO,NO和NOx的质量浓度;采用崂应3012H型自动烟气测试仪(青岛崂山应用技术研究所)和滤筒获取稳定燃烧阶段的200 L烟气颗粒物并通过分析天平进行称重。

1.3 试验方法

根据文献[8]以及所用小麦秸秆捆的尺寸和密度,计算出小麦秸秆捆的理论配风量为4 m3/kg,所需配风流量为80 m3/h,基于前期试验得出最佳配风比为0.55∶0.28∶0.17。将小麦秸秆捆置于捆烧锅炉燃烧室中,通过改变过量空气系数(1.0,1.2,1.4,1.6,1.8和2.0)开展小麦秸秆捆燃烧试验(表2)。

表2 小麦秸秆捆烧试验的配风方案Table 2 Air distribution scheme for wheat straw bale burning test

2 结果与分析

2.1 燃烧过程中失重分析

图2为小麦秸秆捆在不同过量空气系数下燃烧时的失重曲线。从图2(a)可以看出:在相同燃烧时刻,小麦秸秆捆的质量分数随着过量空气系数的增加而减小;随着过量空气系数的增加,小麦秸秆捆的燃烧进程逐渐加快且燃烧时间缩短。这是因为随着过量空气系数的不断增加,燃烧室中单位时间内流通的氧气增加,且空气流动速度加快,导致秸秆捆燃烧更充分,产生更多热量,秸秆捆内水分蒸发更快,进一步促使秸秆捆挥发分的分的析出燃烧,从而使秸秆捆的失重速率加快。

图2 小麦秸秆捆失重曲线Fig.2 Mass loss curves of wheat straw bale

从图2(b)可以看出,在燃烧初期,小麦秸秆捆的失重速率较快,随着燃烧的进行,小麦秸秆捆的失重速率逐渐降低并达到稳定,到燃烧后期,小麦秸秆捆的失重速率基本不变且趋近于零,即小麦秸秆捆燃烧殆尽[9]。

根据秸秆捆失重速率的变化规律可将秸秆捆的燃烧分为3个时期,即燃烧初期、燃烧中期和燃烧后期。以过量空气系数1.0为例,3个燃烧时期的时长分别占整个燃烧过程20%,45%和35%。0~12 min为燃烧初期,此时秸秆捆的最大失重速率为0.54 kg/min;在燃烧初期,秸秆捆由点火装置从底部点燃,随着温度升高,秸秆捆内部水分迅速蒸发,外层木质纤维素热解产生气相挥发分、焦油和焦炭,气相挥发分析出燃烧,产生的焦油和焦炭也缓慢燃烧,使得失重速率较快;随着外层秸秆燃尽,产生的灰渣和燃烧不充分的固定碳会覆盖在内层秸秆表面,且内层秸秆水分未完全蒸发,导致燃烧进程减慢,失重速率开始减缓。12~38 min为燃烧中期,此时秸秆捆的失重速率为0.09 kg/min左右;在燃烧中期,秸秆捆外层处于较干燥状态,由外向内缓慢燃烧,挥发分不断析出并燃烧,秸秆捆燃烧状态趋于稳定,处于均匀层燃状态,失重速率趋于稳定。38~56 min为燃烧后期,此时秸秆捆的失重速率由0.06 kg/min逐渐降低到0.02 kg/min;在燃烧后期,秸秆捆水分完全蒸发、挥发分析出并燃烧殆尽,且秸秆燃烧产生的灰渣覆盖在燃料表面阻碍内层固定碳等燃料与氧的接触,导致燃烧缓慢,故燃烧后期的失重速率最慢。

2.2 捆烧烟气排放规律

不同过量空气系数下的烟气气体成分如图3所示。从图3可以看出:在过量空气系数由1.0增加到1.6的过程中,CO质量浓度的变化趋势为先升高后降低,并在过量空气系数为1.2时达到最高值;在过量空气系数由1.6增加到2.0的过程中,CO质量浓度逐渐增加,并在过量空气系数为2.0时达到峰值;在过量空气系数由1.0增加到2.0的过程中,CO质量浓度总的变化趋势为先增后减再增,并在过量空气系数为1.6时达到最低(8 830.14 mg/m3)。在过量空气系数由1.0增加到1.6的过程中,NO和NOx质量浓度的变化趋势均为先减后增且增速较慢;在过量空气系数由1.6增加到2.0的过程中,NO和NOx质量浓度的变化趋势均为先增后减,并在过量空气系数为1.8时达到最大值;在过量空气系数由1.0增加到2.0的过程中,NO和NOx质量浓度总的变化趋势均为先减后增再减,并在过量空气系数为1.2时达到最低值,分别为120.18 mg/m3和184.60 mg/m3。

图3 烟气气体成分含量变化Fig.3 Changes in flue gas composition content

在小麦秸秆捆整个燃烧过程中,产生CO和NOx等气体的阶段主要包括挥发分析出阶段、挥发分燃烧阶段和焦炭燃烧阶段。挥发分析出阶段主要是秸秆中木质素、纤维素和半纤维素在一定温度条件下热解产生气相挥发分、焦油和焦炭,其中气相挥发分主要包括CO,CO2和碳氢化合物。挥发分燃烧阶段主要是挥发分和焦油在高温条件下燃烧产生CO和NOx等气体并释放热量。焦炭燃烧阶段主要是焦炭在高温条件下和其表面以及孔隙中的氧气及其他氧化物发生反应产生CO和CO2。在整个燃烧阶段,CO和NOx等气体的产生速率主要受氧浓度、温度和空气流通速率等影响[10],[11]。

2.3 烟气中颗粒物的排放规律

2.3.1 烟气中颗粒物质量浓度的变化规律

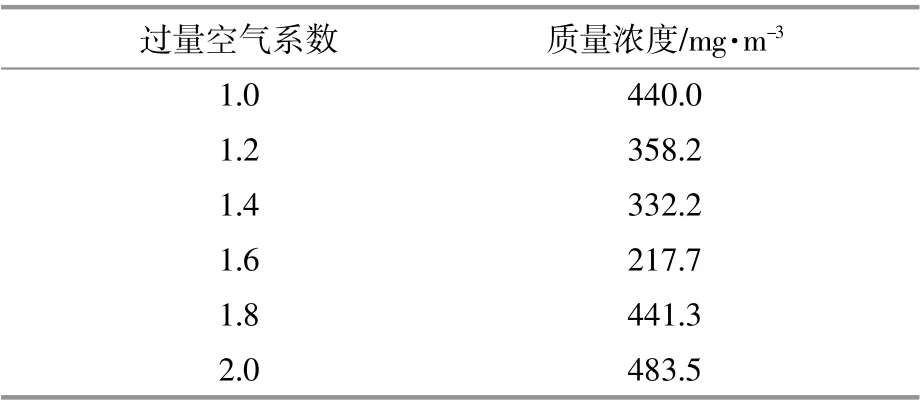

不同过量空气系数下烟气中颗粒物质量浓度的变化如表3所示。由表3可以看出,随着过量空气系数的增加,颗粒物质量浓度先减小后增加,当过量空气系数为1.6时,颗粒物质量浓度达到最小值,为217.75 mg/m3。这是因为当过量空气系数由1.0增加到1.6时,过量空气系数较小,过量空气系数的增加对小麦秸秆捆烧起着促进的作用,秸秆中的木质纤维素和其它有机组分可以得到充分的氧气,燃烧渐趋完全,颗粒物质量浓度逐渐减小;当过量空气系数由1.6增加到2.0时,过量空气系数较高,过高的过量空气系数降低了燃烧区域的温度,使得燃烧不完全,增加了颗粒物的生成,导致颗粒物质量浓度增加。

表3 小麦秸秆捆燃烧试验的烟气中颗粒物质量浓度Table 3 Mass concentration of particulate matter in flue gas from wheat straw bale burning test

2.3.2 不同粒径颗粒物的分布规律

图4为烟气中不同粒径颗粒物的分布。从图4(a)可以看出:在过量空气系数由1.0增加到2.0的过程中,随着粒径级别的增加,颗粒物数量浓度呈现出先增加后减小的变化趋势;当过量空气系数为1.0,1.2和1.4时,颗粒物数量浓度均在第4级产生峰值,当过量空气系数为1.6,1.8和2.0时,颗粒物数量浓度均在第5级产生峰值;在不同过量空气系数下,颗粒物数量浓度主要分布在1~8级;随着过量空气系数的增加,颗粒物数量浓度在各级呈现出逐渐降低的趋势;当过量空气系数为1.0,1.2和1.4时,颗粒物数量浓度的变化趋势基本相同且数量浓度接近,当过量空气系数为1.6,1.8和2.0时,颗粒物数量浓度的变化趋势基本相同且数量浓度接近[12]。从图4(b)可以看出:在过量空气系数由1.0增加到2.0的过程中,颗粒物质量浓度均在第7级和第14级产生峰值,且随着过量空气系数的增加峰值逐渐减小;当过量空气系数为1.0,1.2和1.4时,颗粒物质量浓度的变化趋势基本相同且质量浓度接近,当过量空气系数为1.6,1.8和2.0时,颗粒物质量浓度的变化趋势基本相同且质量浓度接近。

图4 烟气中不同粒径颗粒物的浓度分布Fig.4 Concentration distribution of particles of different sizes in the flue gas

3 结论

①在不同过量空气系数下,小麦秸秆捆烧的失重速率均为先增加后稳定最后逐渐降低到零;在相同燃烧时刻,小麦秸秆捆的质量分数随着过量空气系数的增加而减小。

②小麦秸秆捆在多级配风捆烧锅炉内燃烧时,烟气中CO浓度在过量空气系数为1.6时达到最低,为8 830.14 mg/m3,NO和NOx浓度在过量空气系数为1.2时达到最低,分别为120.18 mg/m3和184.60 mg/m3。

③烟气颗粒物数量浓度呈单峰分布且在4,5级时达到峰值。烟气颗粒物质量浓度呈双峰分布且在第7级和第14级时达到峰值。

④小麦秸秆捆在多级配风捆烧锅炉内燃烧时,最佳过量空气系数为1.6,此时烟气中CO和NOx等气体的排放量较低,且烟气中颗粒物的质量浓度较低。