基于国六排放法规的汽油车催化器贵金属方案研究

刘 苹 陈 康

(1.浙江同济科技职业学院机电工程学院,浙江 杭州 311231;2.江铃汽车股份有限公司,江西 南昌 330038)

0 引言

近年来,贵金属国际市场价格呈现不断攀升的趋势,导致需要使用贵金属的车用后处理催化器成本价格大幅上涨,给原本竞争压力巨大的车企带来了更严重的成本压力。随着国家环保部发布轻型汽车国六排放法规[1],全球统一的轻型车排放测试——WLTP排放测试循环被引入代替原有国五的NEDC排放测试要求,提出实际道路行驶污染物测试(RDE)要求,提高了对排放污染物CO、THC和NO、NMHC含量的限值要求,同时增加了对排放尾气中颗粒物(颗粒物数量PN/颗粒物质量PM)的测试要求,这意味着市场对汽车尾气排放要求越来越严格[2]。

能有效控制汽车尾气中有害物质排放的是汽车排气系统后处理催化器(以下简称“催化器”),催化器中通常以铂(Pt)、钯(Pd)、铑(Rh)等贵金属作为活性成分。研究调查分析显示,在三元催化器(TWC)中,铂、钯对CO、HC的催化氧化作用要比铑更大,但铑对NOx的催化还原作用比铂、钯要强很多[2]。由于铂的价格比钯的价格高,很多车企在催化器涂敷中偏向于使用钯,而如何有效选取TWC催化器中铂、钯、铑等贵金属的含量及其比例对排放结果及成本控制具有重要意义。

目前,针对国五排放车型的催化器贵金属配方方案的相关研究较多,如文献[3]统计分析了592辆国五排放轻型汽油车型催化器贵金属的分布及各车型排放情况;文献[4]研究分析了国五排放轻型汽油车型催化剂中贵金属的比例以及各贵金属含量配比对排放结果的影响;文献[5]研究了国五车型催化器,并表明通过改变催化剂配方和配比可以提高催化剂性能。以上研究均表明,在外部条件相同的情况下,贵金属含量和比例对车辆排放结果影响较大。

1 原车催化器方案介绍与分析

大部分车企在进行汽油车型排放升级项目开发时,为满足国六法规对PN/PM颗粒物的排放要求,主要策略一般分为两个方向:一是在国五排放车型的基础上,通过增加催化器载体体积并调整载体孔目数来增加发动机排气及其与贵金属涂层的接触面积,同时调整TWC中贵金属配方并增加贵金属的用量,此方案的优势是催化器封装结构可以基本维持跟国五排放车型一致或部分调整,对于整车布置改动量较小,排气系统背压变化不明显,缺点是可能需要增加较多的贵金属,导致催化器成本大幅度增加;二是在国五车型催化器的基础上,增加GPF颗粒捕集器,此方案的优点是对于颗粒物减少效果较为明显,缺点是后处理封装结构需要新增GPF封装壳体且需要有足够的底盘布置空间,同时背压增加明显。具体方案可以根据车辆的实际情况进行设计与选择,但这两个方向都涉及贵金属含量和比例的调整,其对排放结果有着重要影响,如何准确选取催化器中贵金属等有效成分的含量,对控制催化器的成本、保证催化性能并满足排放要求有着重要意义。

1.1 原方案排气系统结构介绍

本文将选取福特品牌一款国六排放水平、发动机排量为1.8 L、带涡轮增压的汽油乘用车型的排气后处理系统为研究对象,该产品因开发周期短,开发过程中存在保守设计,其从国五排放升级到国六排放的开发是在国五催化器的基础上增加GPF,即上述提到的第二种做法。本文将重点研究该排气后处理系统催化器贵金属配方对排放结果的影响,并通过实车进行排放水平综合测试,选取符合国六排放法规要求的贵金属配方优化方案。

图1所示为本文研究的原车排气后处理封装布置方案,布置属于紧耦合式TWC和底盘式GPF,后处理技术路线为TWC1+TWC2+GPF,搭配使用在排量为1.8 L带涡轮增压的发动机中。

1.2 原方案催化器贵金属方案分析

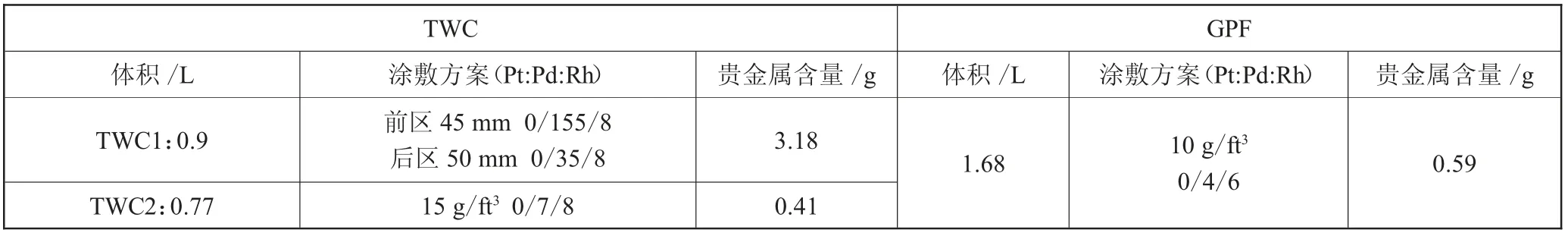

为满足国六排放法规要求,催化器体积的行业选取范围普遍是:TWC体积为发动机排量的0.8~1倍,GPF体积为发动机排量的0.9~1.3倍[3]。本项目研究的催化器体积及贵金属配方原方案如表1所示,根据表格数据可以判断本项目原有设计方案催化器体积属于行业内常规催化器体积范围。根据发动机原排放水平及标定水平,项目设计的催化器涂敷原配方贵金属总含量为4.18 g,也属于行业内基本水平。

表1 催化器贵金属原方案

2 新鲜态催化器方案制订和测试

2.1 方案制订与说明

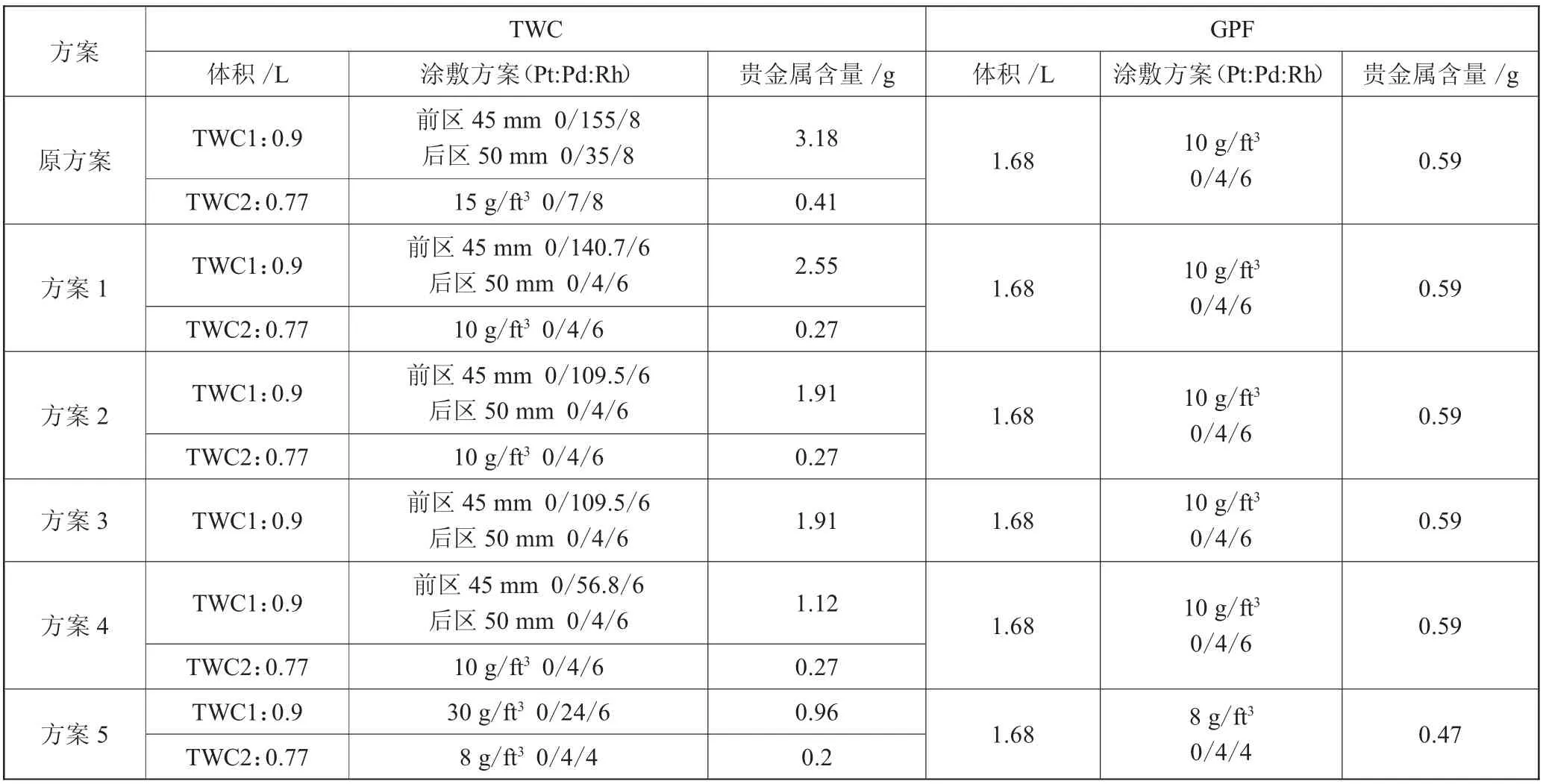

根据原车方案的贵金属比例和含量,结合前期排放测试摸底结果,同时参考市场同水平催化器贵金属含量配比,为实现催化器成本优化,主要通过调整催化器贵金属比例和降低贵金属含量,同时探索减少一级TWC催化器的可能,进行第一轮优化设计,分别制订以下5种催化器方案,如表2所示。

表2 各方案催化器贵金属具体配方对比表

调整情况简单说明如下:

(1)方案1在原方案的基础上,调整了TWC1+TWC2贵金属涂敷浓度并降低了Pd对Rh的比例,Pd和Rh含量整体下降0.77 g,降低幅度约为21%,GPF催化器贵金属配方与原方案保持不变。

(2)方案2在方案1的基础上继续降低TWC1前区贵金属Pd的浓度,其余催化器涂敷方案跟方案1保持一致,方案2中TWC整体贵金属相比于原方案降低1.41 g,降低幅度为39%。

(3)方案3在方案2涂敷方案的基础上移除后级三元催化器TWC2,技术路线调整为TWC1+GPF,实现一级TWC的减少,贵金属相比于原方案减少1.68 g,贵金属含量减少幅度为47%。

2.2 第一轮测试

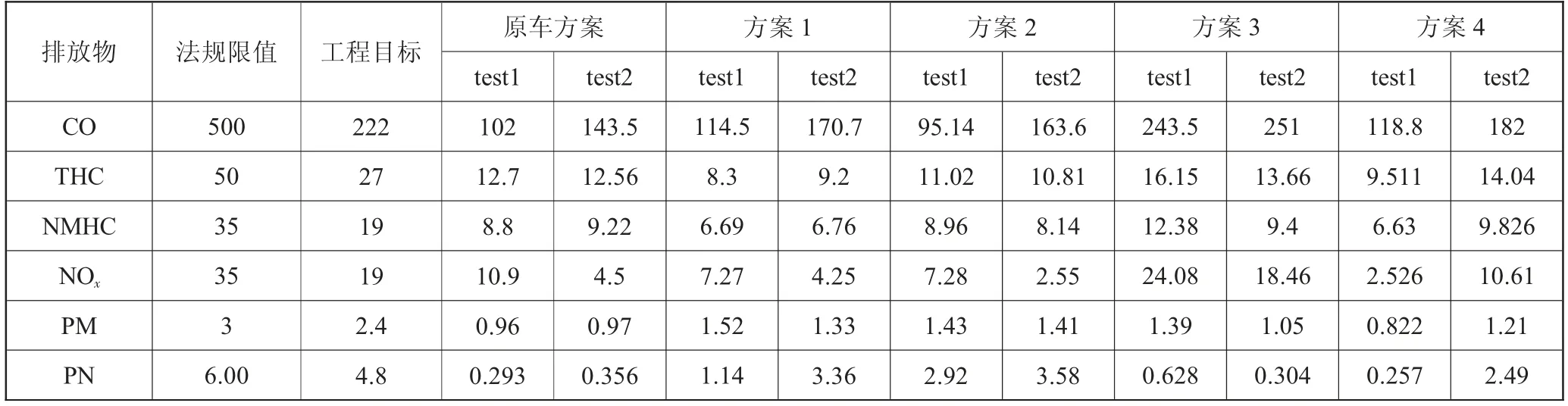

根据以上拟定的前3个方案进行第一轮排放测试,首先制作3个方案对应的新鲜样件,在同一辆车上依次安排排放测试,所有测试均按照WLTP要求,用相同的测试程序并用同一版本的标定数据在同一辆试验车上完成,除试验误差可能带来影响以外,保证测试结果能够反映催化器方案差异对排放结果的影响,且每个方案均测试两轮以上保证采集两组有效数据,降低测试的偶然性。对比各方案排放结果中各种排放污染物的含量,并与排放限制目标进行对比,具体排放测试结果如表3所示。

根据测试结果,可判断方案1排放余量较大,TWC催化器贵金属降幅21%,整体上对整车各污染物排放结果影响不明显,仍然存在较大优化空间;方案2排放结果显示该催化器方案可以满足排放测试要求且尚存在一定余量;方案3移除TWC2后对CO及NOx,尤其是NOx的排放影响较大,出现超排放限值,后续车辆随着使用时间增加会存在排放风险,因此方案3移除一级TWC的方案不可行。根据第一轮排放测试试验结果分析,初步选定方案2为第一轮优化方案,并在方案2的基础上继续优化催化器配方,寻找进一步优化的空间。

2.3 第二轮方案及测试

基于第一轮优化方案中方案2的催化器方案继续设计优化方案4,方案4在方案2的基础上继续降低TWC1前区贵金属Pd的浓度,整体TWC催化器贵金属在方案2的基础上降低幅度为36%,相较于原方案降低幅度为61%。具体配方情况如表2所示。

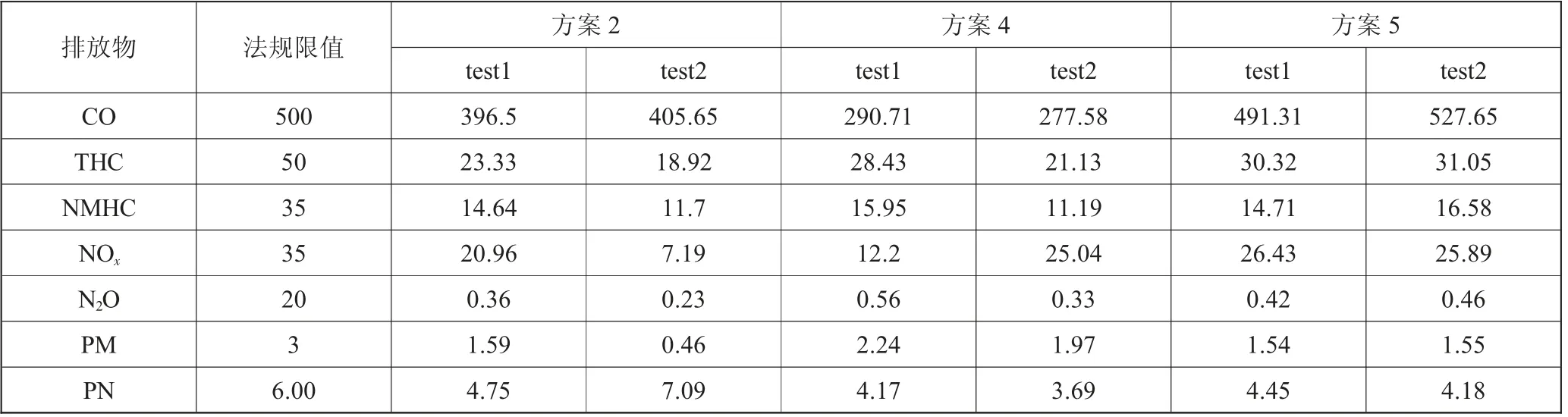

重新制作新设计的方案4催化器新鲜样件,按照前面所述同样方法进行第二轮新鲜样件排放测试,具体结果如表3所示。

2.4 测试结果分析

从表3中两轮测试结果可以得到两个结论:

表3 新鲜样件排放测试结果

(1)该车辆尾管排放对后处理体积比较敏感,方案3由于减少一级TWC,从结果中看到CO及NOx排放不稳定,容易超出工程目标;

(2)适当降低TWC贵金属含量对尾管排放并非特别敏感。

方案1、2、4均可满足工程目标,其中方案4贵金属含量在原方案基础上降低最多,贵金属降低含量为2.2 g,在原方案贵金属含量基础上实现降幅超60%。从新鲜样件的各污染物排放结果来看,余量均超过30%,初步判断方案4可行。

3 老化态催化器排放性能测试

为进一步探索方案4是否存在贵金属继续降低的空间,在方案4基础上继续调整催化器贵金属方案为方案5,在方案4的基础上降低TWC1、TWC2及GPF三个催化器贵金属总体浓度,主要是降低了Rh的含量,三个催化器涂敷的贵金属用量相较于原始方案降幅为61%。具体配方情况如表2所示。

根据国六排放法规,要求车辆进行RDE测试,即实际道路排放水平测试,要求被测车辆在所有正常行驶工况下都能够满足排放法规要求,因此需要进一步验证新方案是否最终满足排放测试要求。且由于新鲜态的催化器安装在车上进行排放测试,结果只能代表短里程车辆排放水平,并不能代表该车辆在全生命周期实际排放情况,按照法规要求车辆行驶16万km或者20万km后排放水平仍需要满足相关排放要求,因此还需要制作符合要求的实车老化状态的催化器进行验证。

一般老化催化器的制备方案有以下3种:马弗炉老化法、实车老化法和发动机台架老化法。其中,马弗炉老化法只能模拟车辆在富含氧的高温条件下的老化状态,无法体现各地域油品、添加剂以及润滑油中硫、锰等元素对催化器功能的影响;实车老化法则是将样件安装在实车中并在跑道或底盘测功机上进行相应的老化,而一般16万km耐久试验的周期长达6个月甚至更长,周期长且费用高;发动机台架老化是快速制备老化样件的首选[2],其在实验台上搭载相应发动机、后处理、传感器等配套零部件,使用对应的标定程序,按照前期实车采集数据进行对标和调整后,模拟整车实际老化,一般周期为一个月,此方法也是大部分主机厂在催化器开发前期进行催化器选型测试的主要老化方法。

本文中老化样件按照台架快速老化方法进行制作,选定上一轮新鲜样件选出的较优方案——方案2和方案4,同时增加研究对象方案5,在台架上制造3个方案的老化样件,其中台架老化条件根据整车SRC实测催化器排温进行拟合计算,总计老化时间200 h。将各方案的台架老化样件先后安装到同一辆测试用车中,用相同的标定程序和相同的测试程序对3个方案进行老化态排放测试,测试结果如表4所示。

从表4的台架老化样件测试结果中可以得到两个结论:

表4 台架老化样件排放测试结果

(1)方案2、方案4台架老化件排放结果基本可满足排放工程目标且存在合理余量,其中方案4降本额更可观,方案4贵金属总含量处于行业偏低水平;

(2)降本方案5排放结果CO指标已超出法规限值,存在排放风险。

文献[6]的研究显示,催化器贵金属降低导致催化效率下降,可以通过优化标定程序来满足排放法规要求。为进一步探究本项目中方案5是否可以通过调整标定策略实现排放要求,对排放秒采数据进行详细分析,如图2所示,重点分析CO在整个过程中的动态排放结果,WLTC排放循环中的冷启动阶段,催化器效率有所降低,CO排放明显增加。从图中发现方案2和方案5台架老化态样件从200 s左右开始,CO排放浓度值为400 mg/km,离法规排放极限余量不足20%,且随着时间推移,余量减少甚至超过极限值。

综合车况水平和贵金属用量等因素,排放标定组评估方案5很难通过调整标定数据来优化当前排放。根据多轮排放测试结果综合评估,方案4的贵金属配比方案相对合理,是本次研究中可以满足排放要求的贵金属降低方案。

临界催化器作为催化器诊断标定的重要零件,其稳定性直接关系相关诊断阈值的标定[2]。本项目按照炉子老化法制作方案4临界催化器,进行WLTP排放测试,对比新鲜态样件、老化态样件以及临界态催化器储氧量,判断方案4催化器排放性能符合催化器诊断要求。

4 结论

本文首先根据国六法规要求,根据本项目研究对象原车排气系统后处理催化器排放进行摸底测试,通过两轮催化器方案设计优化,完成各方案新鲜态催化器排放性能测试,分析排放结果变化趋势;进一步通过台架老化态催化器样件排放测试结果,最终选定本项目催化器优化方案。通过本次测试试验,可以得出以下结论:

(1)通过本次测试,发现该车辆尾管排放对后处理体积比较敏感,方案3由于减少一级TWC,从结果中看到CO及NOx排放不稳定,容易超出工程目标。

(2)适当降低TWC贵金属含量对尾管排放并非特别敏感。

(3)方案4可作为本项目最优方案。本方案在原方案基础上Pd和Rh分别降低2.09 g和0.12 g,按照2022年Q1行情换算成人民币:Pd基价495元/g,Rh基价3 550元/g,按照公式(1)计算得出,本优化方案可实现催化器成本降低1 497元(含2.5%贵金属管理费)。

本项目仅针对催化器贵金属配方变化与排放结果之间的联系,实际上车辆状态、标定策略、样件制作均可能导致测试结果误差,后续可以进一步研究多因素对排放的影响,可以更准确、更有效地实现成本降低。