车身防腐结构设计方法及应用分析

俸万存,宋 睿,唐东升,闫俊涛

车身防腐结构设计方法及应用分析

俸万存,宋 睿,唐东升,闫俊涛

(威马汽车科技集团有限公司,四川 成都 610100)

汽车车身的腐蚀问题已成为人们日益关注的重点问题之一,因此,有必要对车身防腐性能进行提升。文章通过对汽车结构设计不当导致钣金腐蚀的原因进行分析,从车身防腐结构设计步骤、电泳、排水排液、湿区密封、车身防石击等几方面,对提高车身防腐性能的设计方法进行了阐述。从而使汽车工作者在车型设计之初就可以有效地保证车身整体防腐性能,提高产品质量,并且降低后期模具设变和工艺验证成本。

车身结构;防腐结构设计;腐蚀原因;设计方法;汽车车身;应用分析

随着人们对汽车的认知越来越高,对汽车性能的要求也越来越高,尤其是高质量的涂装外观和持久的耐腐蚀能力。如果车身基体金属发生腐蚀,可能会影响到车身的强度与刚度;间接或者直接降低车身安全性能,导致车辆在碰撞时候伤及司乘人员[1]。车身防腐是一个系统工程,贯穿汽车设计到生产使用的整个生命周期,以下重点从结构设计的角度提高车身防腐性能进行简要阐述。

1 车身结构设计不当腐蚀的情况分析

车身的结构设计是产品防腐质量的源头,也是问题产生的根源。电泳涂装在白车身表面及空腔结构提供了最基础的防腐措施,但是结构设计不合理是降低防腐能力引起车身腐蚀的主要原因之一,主要表现在以下几种类型:

(1)沙石击打区域存在裸漏钣金,无防护,表面漆层受到外物机械作用(碎石、泥沙撞击等)而划伤受损,导致腐蚀的发生,主要集中在车辆的底面和侧面;

(2)车身内腔电泳结构设计不合理,如涂装材料流通的电泳孔、排气孔、排液孔和间隙不合理,导致电泳泳透力差防护不良,降低防腐能力,主要集中在A、B、C柱下部及门槛区域;

(3)车身外部结构设计不当,存在封闭的沉台结构,导致泥水和盐积存而无法排出,造成车身腐蚀;

(4)未根据白车身排水的流向进行结构设计,如前后流水槽的搭接结构,在搭接面存在渗水而产生锈蚀现象;

(5)密封结构设计不合理,在干湿分区密封面有渗水,造成锈蚀;

(6)排水途径区域结构不合理,导致锈蚀或流黄水,外观容易被用户感知到。

2 车身防腐设计的流程及原则

2.1 车身防腐蚀设计步骤

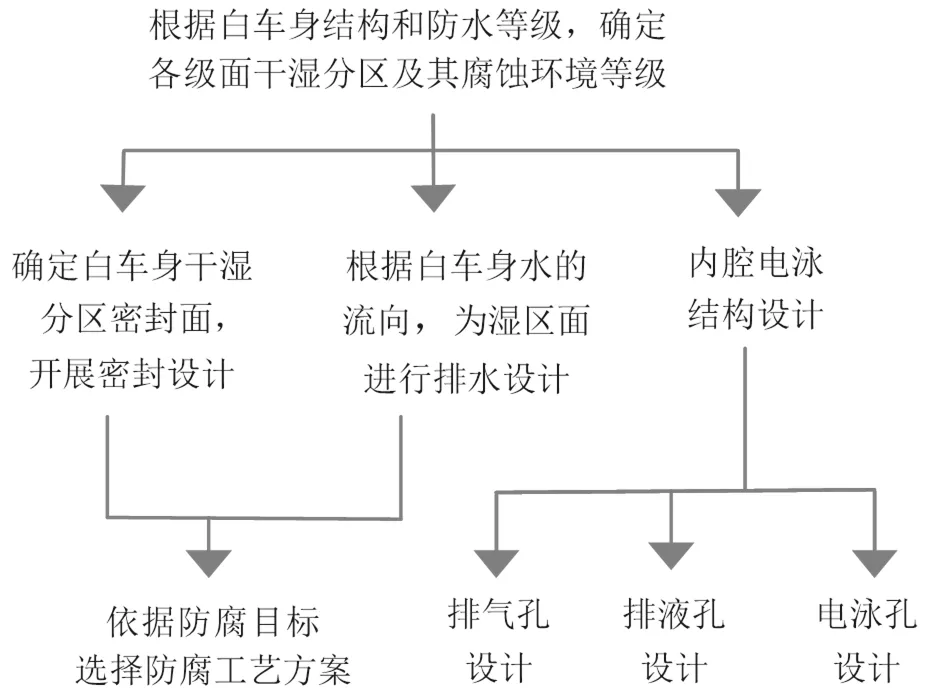

图1 车身防腐设计步骤

图1为车身防腐设计步骤。

2.2 改善车身电泳性能的设计方法

(1)首先确定排气排液的角度:根据电泳工艺车身在进槽、电泳、出槽过程的姿态及运转轨迹,车身开闭件的固定角度,分析车身内外部的电泳液和气流的走向,确定排气排液的可行角度;

(2)根据排气排液角度,设计凸台或凹台拔模角,避免积气或积液;

(3)腔体断面设计时应注意对间隙、电泳液的流动及排气进行有效控制;

(4)内腔结构电泳孔大小、布置设计原则(见表1),根据层间距选择开孔孔径和间距;

表1 电泳孔设计原则

基本结构图示设计项目开孔尺寸/mm 二层结构层间距离5~75~7 开孔间距100~200200~300 开孔孔径10~2020~30 三层结构层间距离5~75~7 开孔间距50~100100~200 开孔孔径10~2020~30

(5)通过破检电泳试验车,优化电泳孔设计。

2.3 车身湿区面的排水设计

考虑雨水在车身的流向,检查湿区面设计结构是否存在积水的凹坑和阻挡流水使水流不畅的角度。

2.4 车身干湿分区面的密封设计

在漏雨、漏气、漏灰严重的部位应采用焊缝内、外双重密封。

2.5 车身的防石击区域划分和设计方法

(1)车身外观可视区域。侧围外板与门板下部是用户直接可见区域,这类的防石击设计需要通过石击模拟仿真计算,设计成被石击概率小的区域;

(2)综合评估车身底护板防护盲区。因汽车在行驶过程中,底部会产生石击,破坏电泳漆造成腐蚀。综合考虑外饰底护板、塑料门槛对车身钣金的防护,是否存在未防护到的盲区,对此区域设计抗石击涂料,避免因石击破坏电泳漆而引起的腐蚀;

(3)需考虑车轮飞溅引起的泥土与道路盐沉积、错误搭接和缝隙无法覆盖电泳涂层。

2.6 防止电化学腐蚀

钢铝混合车因不同金属混合存在电位差,设计时与铝匹配的钢板建议采用镀锌钢板,并采用带镀层的铆钉。

3 车身防腐设计细节要求

3.1 白车身常见排水结构方案

1.排水型面的要求

型面向下倾斜,考虑水的安息角(推荐≥4°),型面从高点到低点时,不许出现凹坑。

2.排液口处断胶

焊缝密封胶在途径排水口时需断胶处理,避免堵塞电泳排液。

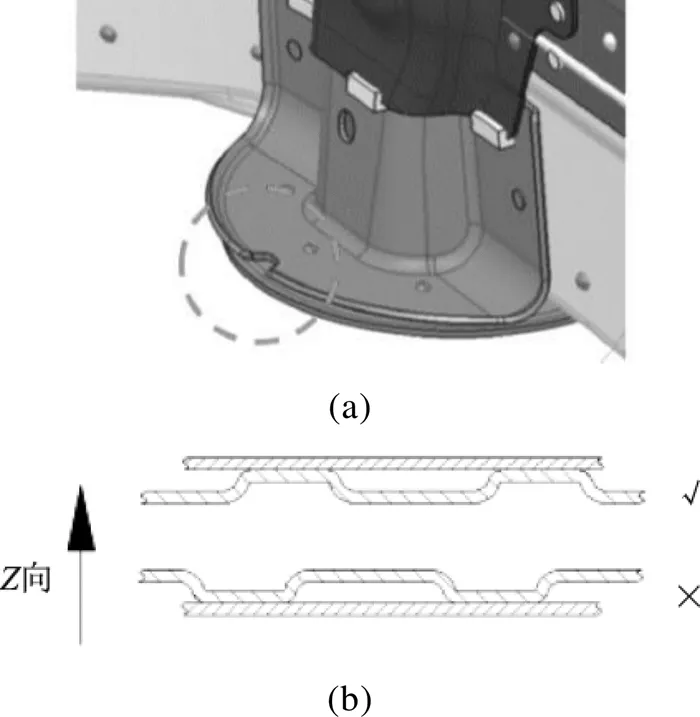

3.封闭沉台结构

对于封闭沉台结构需在最低位置开缺口进行排水(如图2(a)所示),或采用图2(b)所示结构,避免泥水长时间积存。

图2 封闭沉台结构

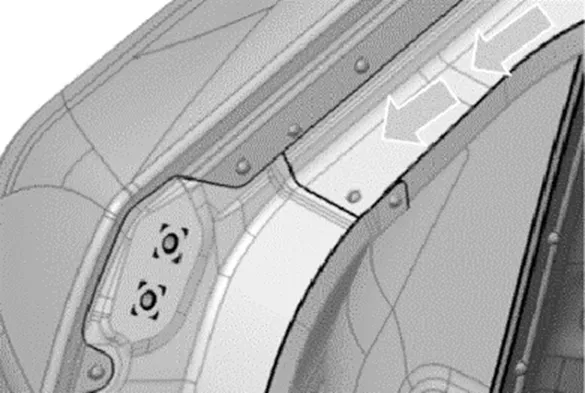

4.前后流水槽排水面搭接方式

前后流水槽排水面两零件搭接方式应避免水流冲击,减少水与搭接面接触的时间。后流水槽的搭接结构,采用如图3所示结构,并且搭接分界面应避免设计在平缓区。

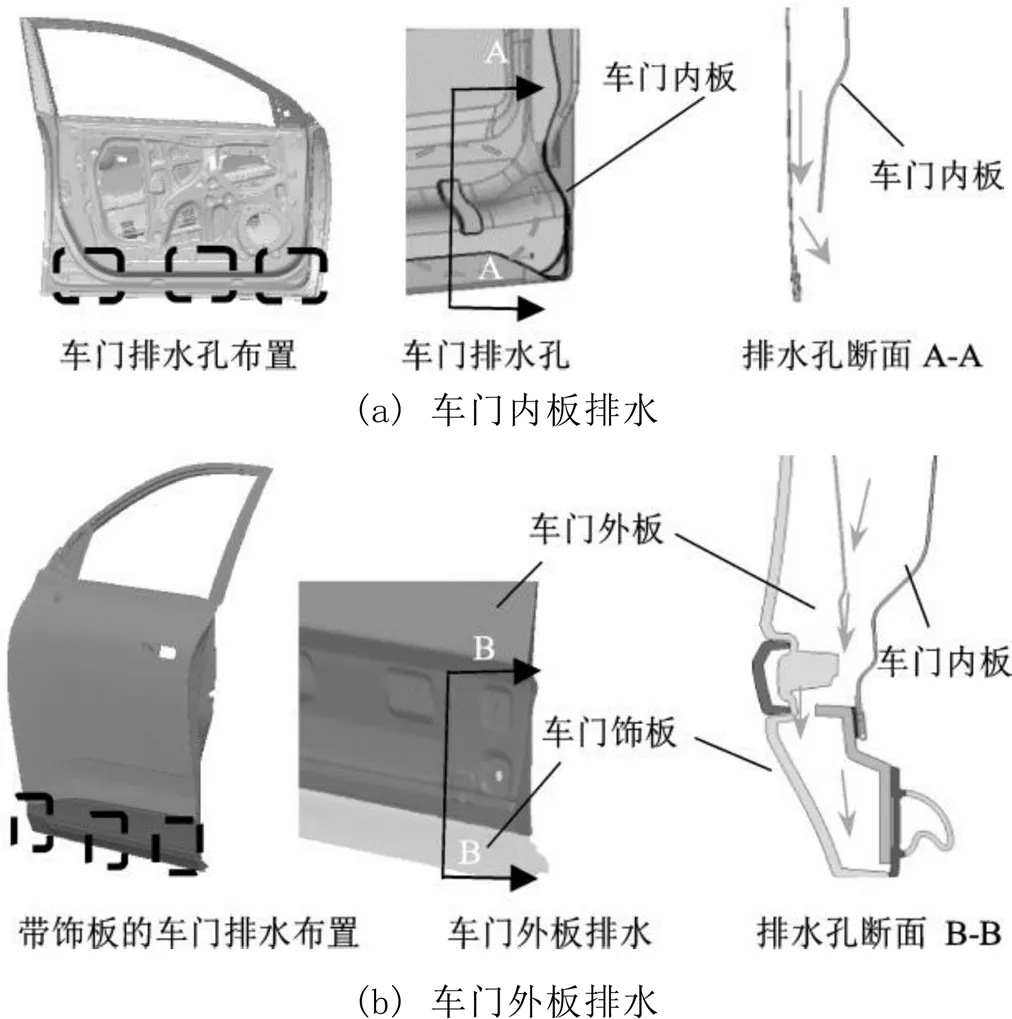

5.车门的排水设计

车门属于封闭腔体结构,需在其底部设计排水孔。如图4所示,在车门底部设计前中后三个排水孔。图4(a)为车门内板排水,当排水孔边生锈时,由于排水口属于外露可视,锈痕外观可见,故车门内板需要采用镀锌板防止生锈。图4(b)为车门外板排水,当排水孔边生锈时,由于排水孔有饰板保护,可以避免锈痕外观可视,故在车门内外板均为非镀锌板时优先选择该设计方案。

图4 车门的排水孔

3.2 白车身干湿分区的密封设计

1.白车身结合面的密封形式

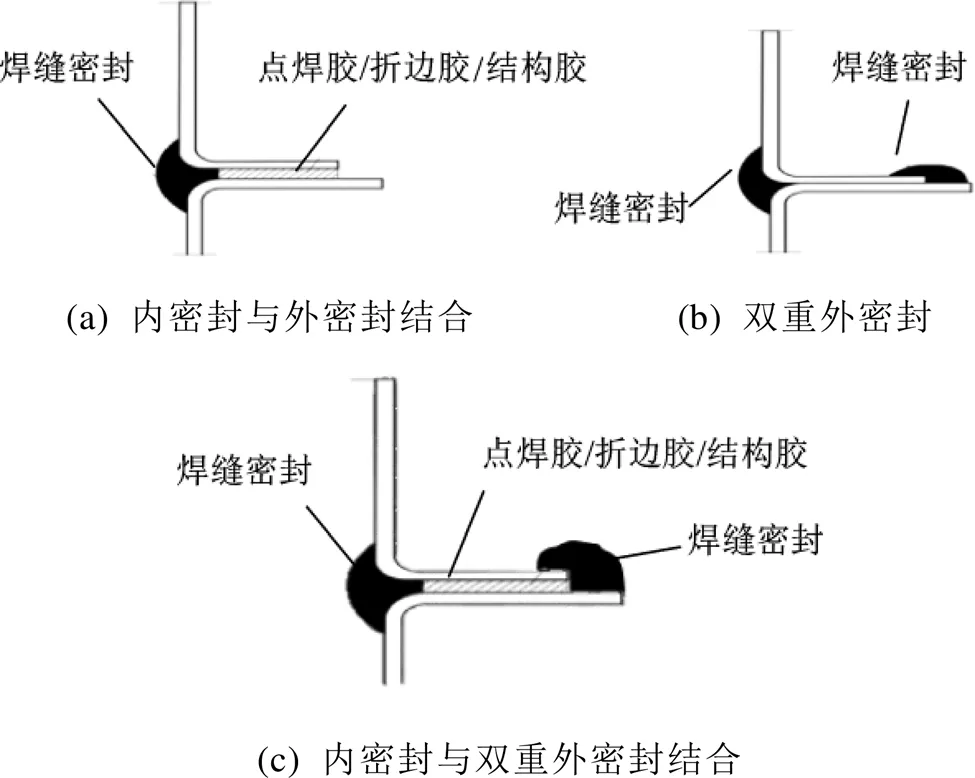

白车身的焊接结合面间的密封通常分为内密封和外密封两种形式,点焊缝隙内的密封属内密封,点焊部位的边缘密封属外密封。如图5所示,常用的密封组合有内外密封结合、双重外密封和内密封与双重外密封结合等三种形式。

图5 常见的密封形式[2]

对于地板与前围、后围的连接部位,地板与侧围的连接部位,侧围与顶盖的连接部位,前后地板搭接部位,前围与前风窗的连接部位等重点对象,应确保密封部位不漏水、不漏气及不漏尘,一般采用内密封和外密封双重密封,并且设计承胶面。对于侧围内外轮罩密封设计,要考虑工况的恶劣性,应采取内密封与双重外密封相结合。

2.焊缝密封胶的结构设计

如图6所示,为了保证涂装焊缝密封胶的涂覆性,需要对白车身的钣金搭接间隙进行控制,通常不宜大于3 mm,同时对焊缝密封胶设计承胶面。原则上各大总成或钣金搭接处焊缝越小越好,依据该部位的涂覆工艺、质量要求,对钣金搭接间隙适当缩小,如尾灯尖角、曲面搭接部位[3]。

图6 焊缝密封胶承胶面

3.3 焊接贴合面的防腐性能提升

3.3.1焊接贴合面腐蚀的原理

焊接贴合面因其结构的限制,导致电泳漆无法有效覆盖,同时因受焊接工艺影响,焊点两端会呈现“X”型缝隙,存在局部不贴合现象,故在车身湿区,缝隙容易发生腐蚀。

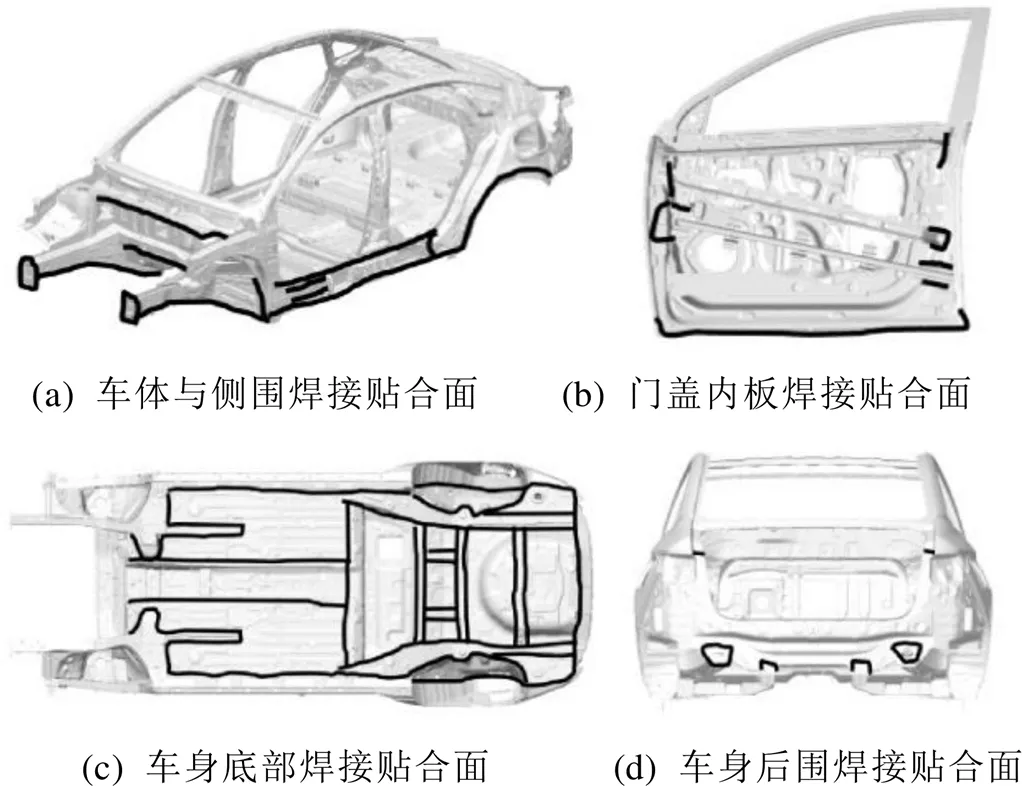

结合车身干湿区的分布及焊缝腐蚀的原理,对车身焊接贴合面容易产生腐蚀的部位梳理如图7所示:车体与侧围焊接贴合面、门盖内板焊接贴合面、车身底部焊接贴合面和后围板焊接及安装贴合面。车身外露的焊接边可通过刷PVC密封胶保护,而湿区腔体内焊接贴合面由于无法刷PVC胶,则需要在焊接过程增加点焊密封胶。

图7 典型接缝腐蚀区域

3.3.2湿区的腔体防腐设计

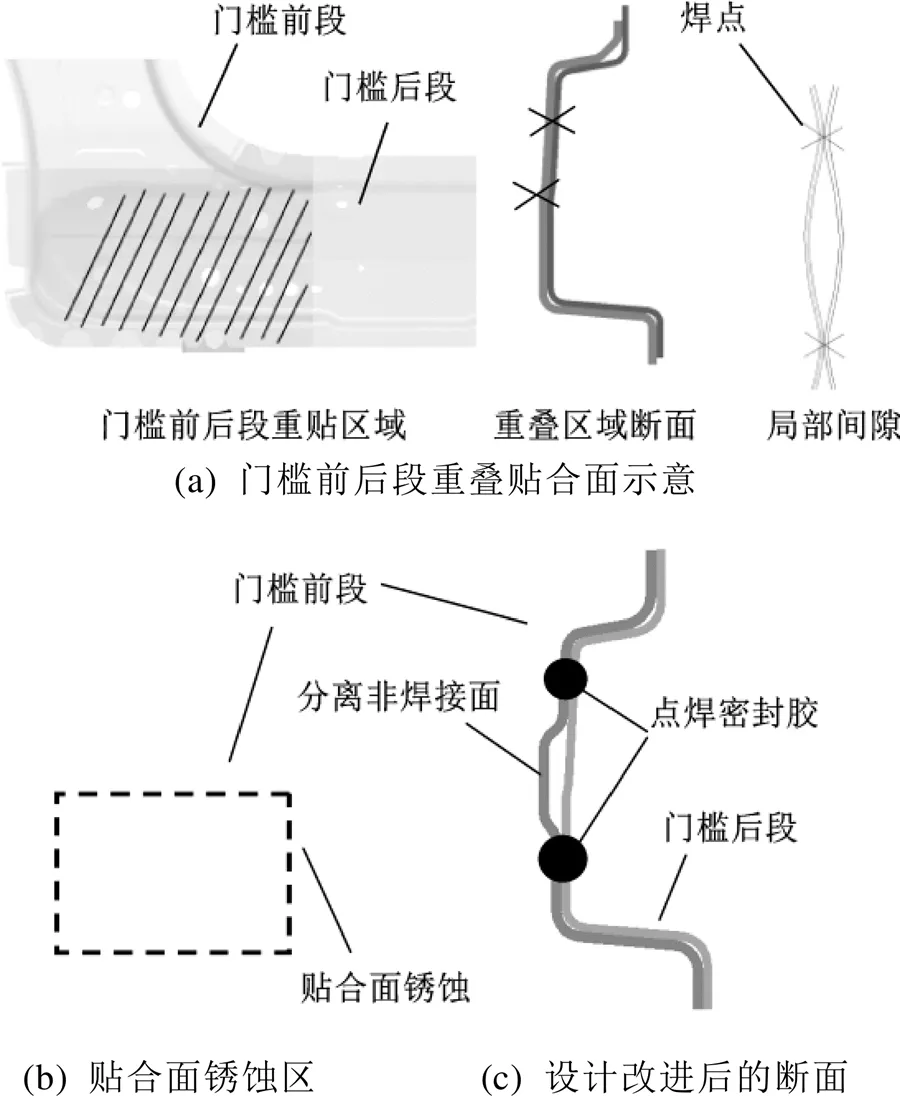

某车型的门槛结构设计如图8所示,门槛结构处于湿区,受碰撞性能强度要求,前后段搭接存在多角度匹配面且重叠区域较大的贴合面。如图8(a)所示,阴影线区域为门槛前后段重叠区域,因尺寸匹配问题及非焊点面局部拱起产生间隙,在海南强化防腐试验中,发生了较为严重的腐蚀,腐蚀等级7级,腐蚀后减薄率达43%,如图8(b)所示。

基于上述原因,从提升贴合面密封质量和加大非贴合面间隙两个方向进行优化。如图8(c)断面设计所示,通过焊接贴合面增加点焊密封胶,以此填充和保护焊接面,同时在非焊接面分离开3 mm间隙,获得电泳漆有效覆盖。对搭载了优化方案的强化腐蚀试验车辆进行破解车身分析,腐蚀等级为2级,有效提升防腐性能。

图8 门槛贴合面锈蚀及设计解决示意

3.3.3排水区的腔体防腐设计

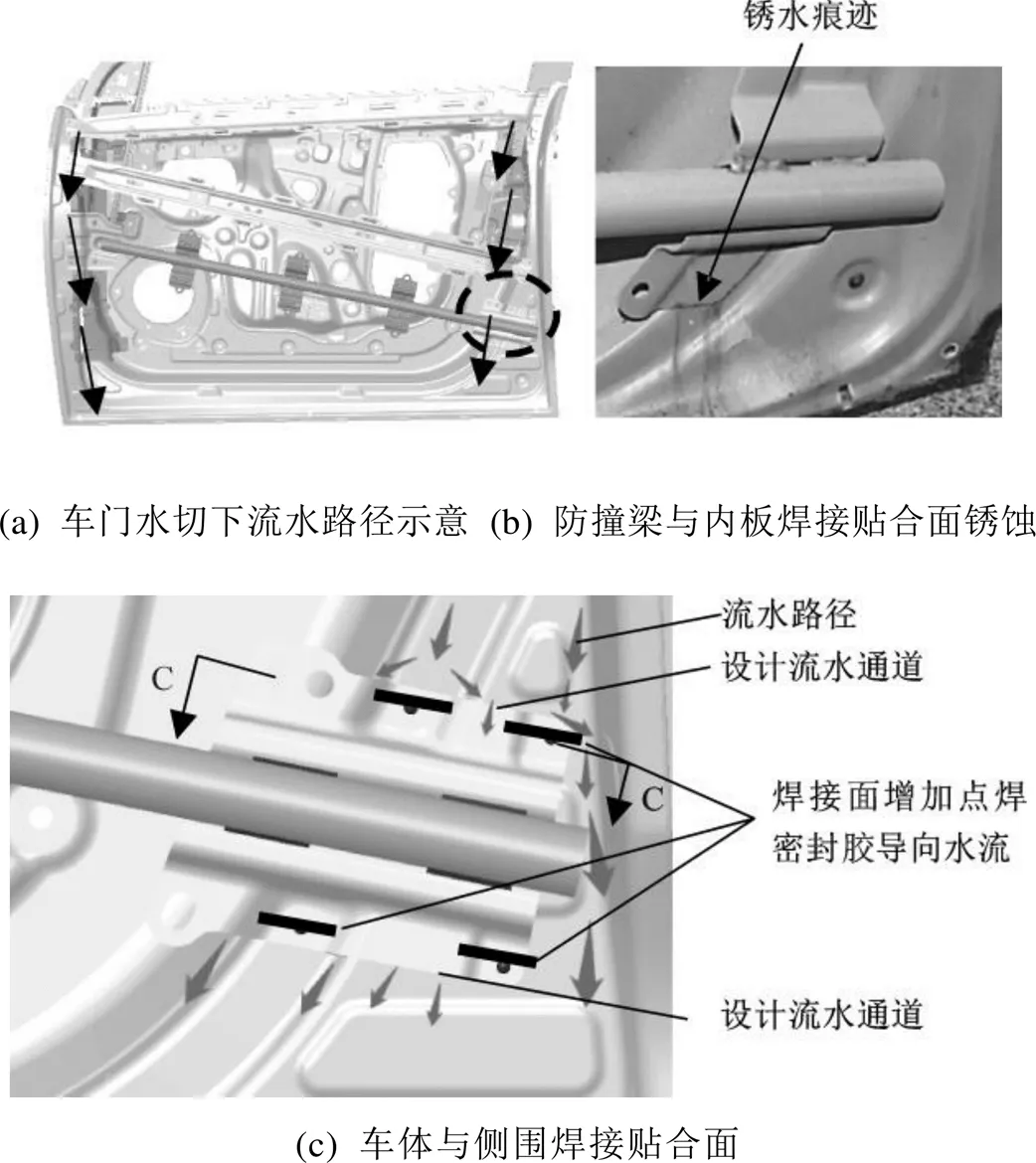

车门内板焊接面属于内腔湿区,实际工况中水从车窗水切流入,沿着车门内壁向下排水,如图9(a)所示,途径焊接面处造成焊接贴合面生锈,如图9(b)所示,锈水外流至排水孔处造成外观可见。

为避免内腔锈水流出,造成外观可视,首先识别出流水路径,避免流水路径上面有搭接件焊接,在不可避免的情况下,从设计流水通道及焊接贴合面保护两方面考虑设计,提升防腐性能。如图9(c)、图9(d)所示,焊接面中间设计流水通道,避免积水,同时,焊接贴合面增加点焊密封胶,这样有效避免了车门流黄水现象。

3.4 防护结构设计

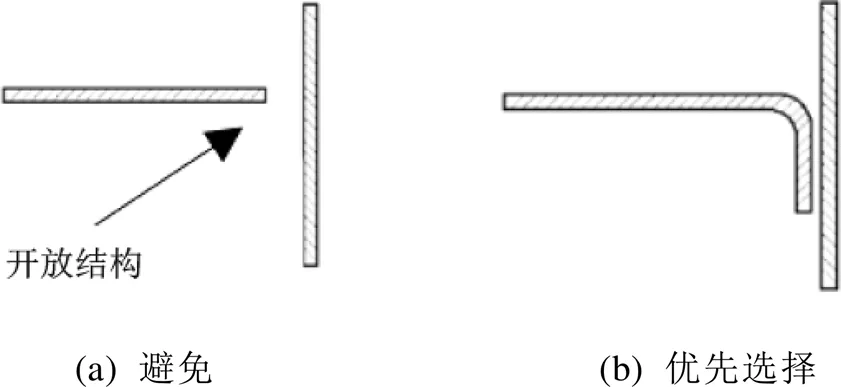

3.4.1焊接搭接结构设计

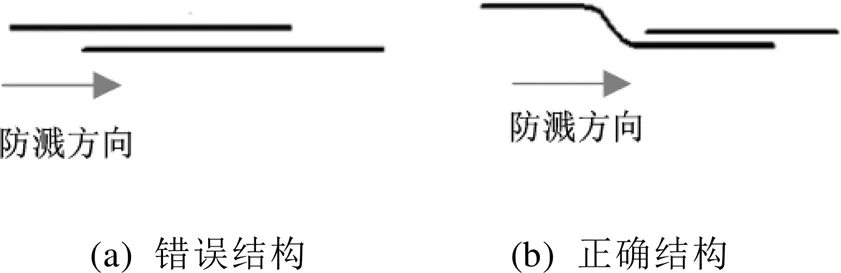

焊接搭接结构设计应考虑对焊缝的防护。车轮飞溅会对搭接面带来撞击,应重视搭接的方向,尽量减少水和泥土的滞留。依照汽车行进方向和水飞溅方向,设计合理的搭接顺序,避免车轮飞溅的水和泥土正对焊缝,如图10所示,图10(a)为错误结构,图10(b)为正确结构。

图10 典型接缝设计示意

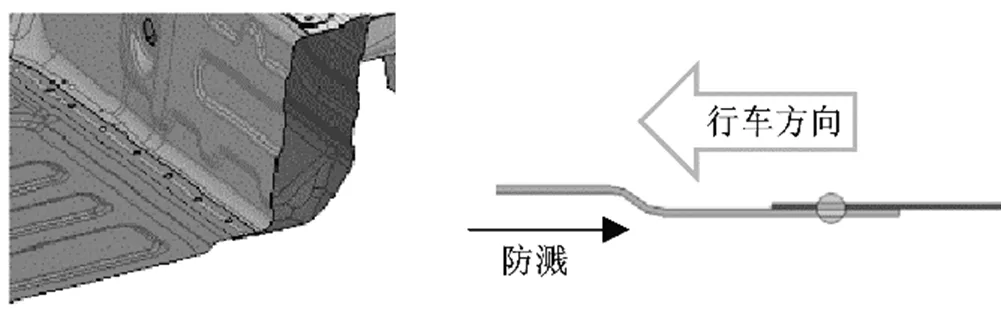

在前地板和后地板的搭接设计中,如图11所示,焊缝避免朝向防溅方向。

图11 地板搭接方式

3.4.2门槛区域防石击设计方法

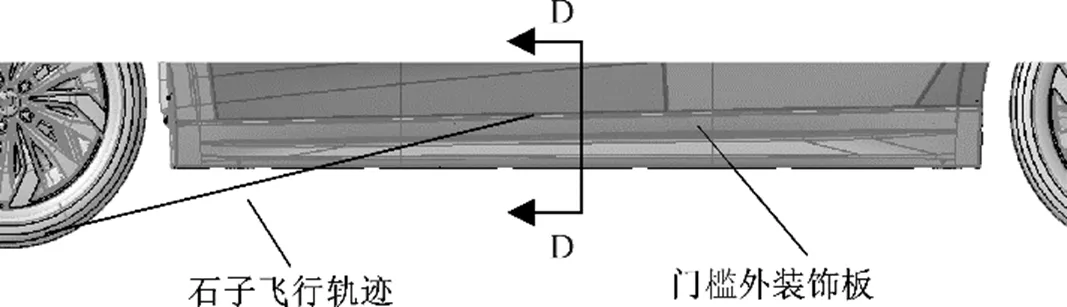

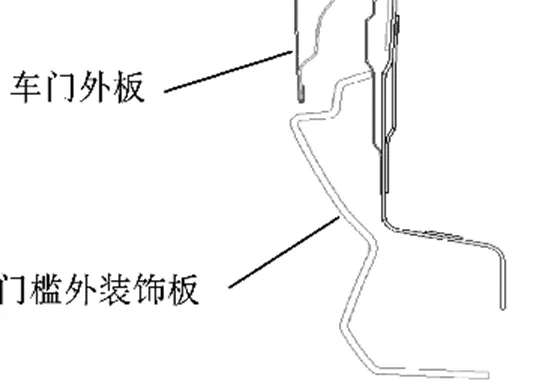

门槛区域如图12所示,设计有门槛外装饰板来保护钣金,避免路面石击破坏钣金电泳膜。一般门槛外装饰板设计如图13所示,其高出车门钣金3 mm左右。石子飞行轨迹首先与门槛外装饰板接触,避免直接击打车门或者侧围外板钣金。

图12 侧围外板外有门槛外装饰板

图13 断面D-D示意图

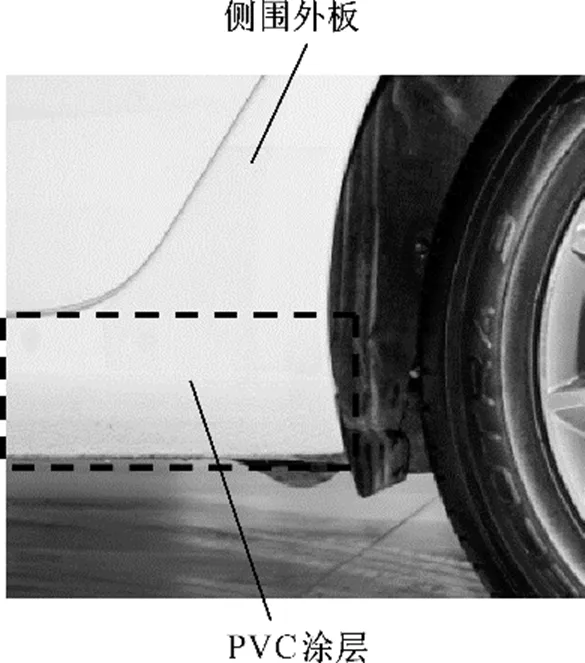

门槛区域在没有门槛外装饰板防护情况如图14所示,侧围外板直接延伸至车身底部,则需要在侧围外板底部喷涂防石击涂层。

图14 侧围外板外无门槛外装饰板

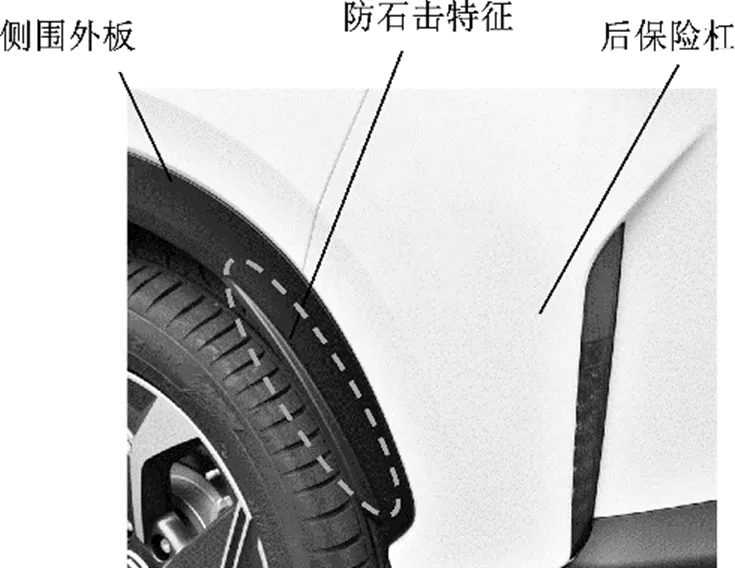

3.4.3后轮罩侧面防石击设计方法

后轮罩侧面防石击的方法一般是在轮眉上设计一个如图15所示的防石击特征。其一般高出侧围外板钣金和后保外表面,防止石子击打外表面面漆。

图15 后轮罩侧面防石击特征

3.4.4车身底部零件规避风险结构设计

底部零件避免急剧凸起的特征和小圆角设计,因为电泳液易从此类凸峰特征流失,电泳防腐效果差,防石击涂料在这些小圆角和凸峰上附着力差,影响防护效果。

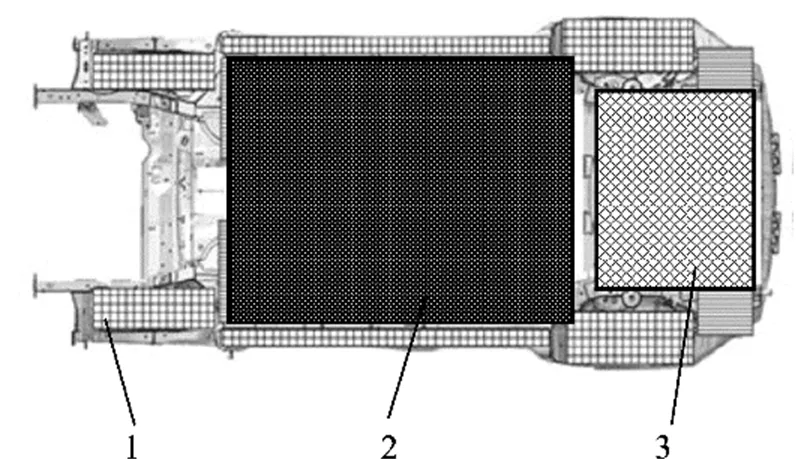

3.4.5电动汽车车身底部防护布置

如图16所示,为电动汽车底部防护布置,1为车身重点保护区,主要通过防石击涂料或塑料件防护,2为电池包,起到保护车身底部作用,3为底部塑料护板。

图16 电动汽车底部防护布置

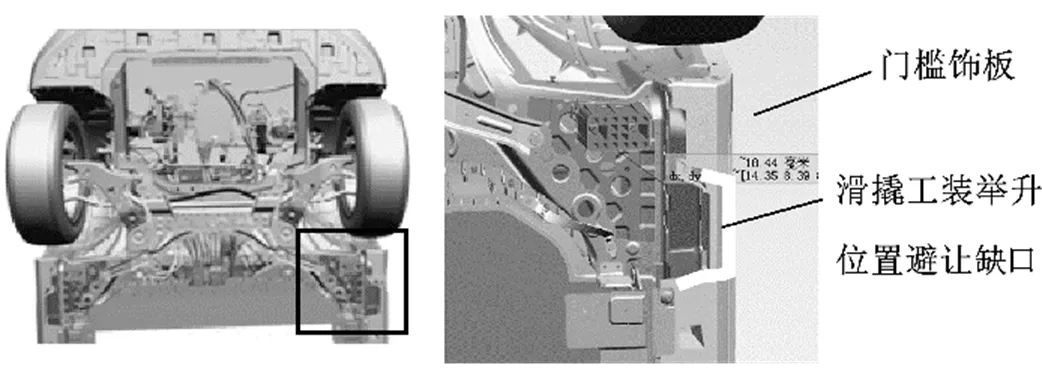

车身底部除了大件的覆盖防护,还要排查防护缺口,门槛饰板针对车身在总装滑撬位置、整车举升位置做了避让缺口,车身在这些避让缺口下没有了防护,图17为门槛饰板避让滑撬工装举升缺口,钣金缺少了饰板的保护,需要局部设计增加防石击涂料。

图17 门槛饰板局部工装避让孔

3.5 内腔电泳孔的设计

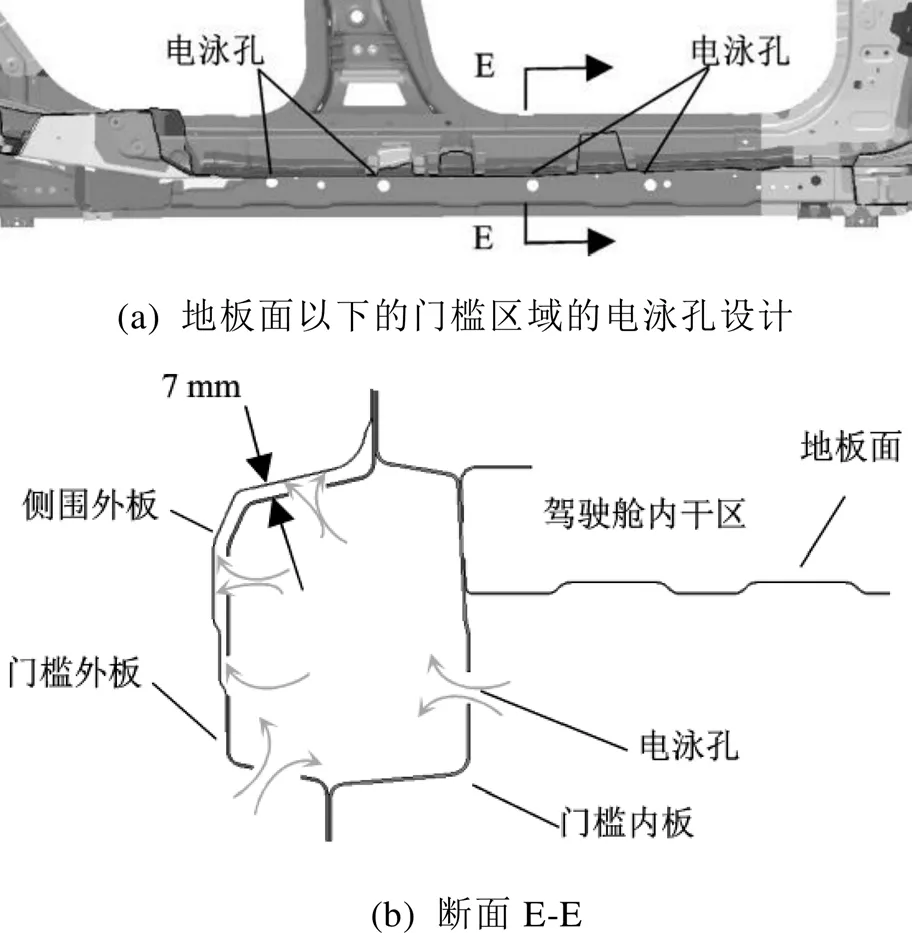

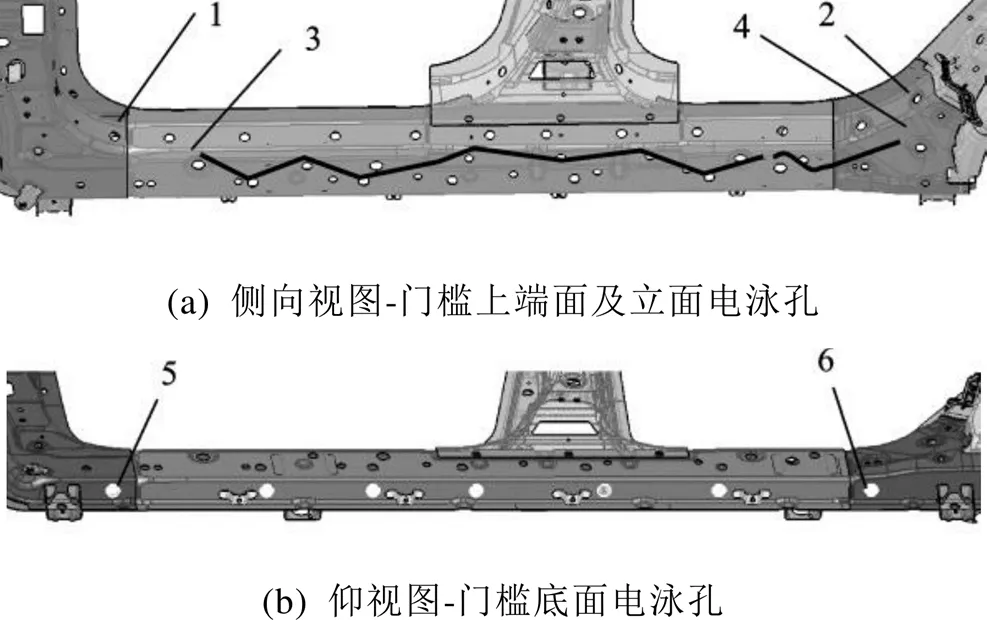

由于侧围外板与门槛间隙小,一般为5~7 mm,当钣金间隙小于10 mm时电泳泳透力变差,所以门槛的电泳开孔直接影响外板的电泳效果。

门槛内板开电泳孔会与车内相通,需要增加堵盖,同时有密封失效风险。为降低涉水后漏水风险,需将电泳孔设计在地板面以下的门槛区域,如图18所示,电泳孔为ø25 mm,孔距为200 mm。

图18 门槛内板电泳孔

由于门槛内板开孔影响密封性,开孔数量受限。为了保证侧围外板电泳效果,把电泳孔重点布置在门槛外板上。为了解决密闭腔体内电磁屏蔽问题,一般电泳孔设计间距较小(≤150 mm),孔径为ø25 mm。某车型电泳孔布置如图19所示,上端面1—2区域及底面5—6区域呈“一”字均布,3—4区域呈“W”型布置电泳孔。在经过工程设计中的计算机辅助工程(Computer Aided Engineering, CAE)电泳模拟分析,如图19(c)所示,侧围外板门槛处膜厚均达标,在后续的电泳破解车门槛湿区膜厚测量验证,侧围外板及门槛膜厚≥8 μm,说明该电泳孔设计方案达到了电泳要求。

为了保证涂装电泳效果,一般门槛加强板与侧围外板开孔的设计原则如表2所示。

表2 门槛电泳孔的设计原则

序号板件类型开孔直径/mm孔间距/mm 1门槛内板25≤200 2门槛外板25≤150

3.6 车身排气孔的设计

3.6.1排气孔设计原则

排气孔要根据车身在电泳槽内的行进姿态来设计,一般布置在空腔的顶部,主要针对车身顶盖、前后盖、顶梁、B 柱上部、车门窗框、前后轮罩等容易出现排气不畅的区域。腔体内若残留有空气的话,会产生气泡,导致电泳漆无法附着在钣金上。

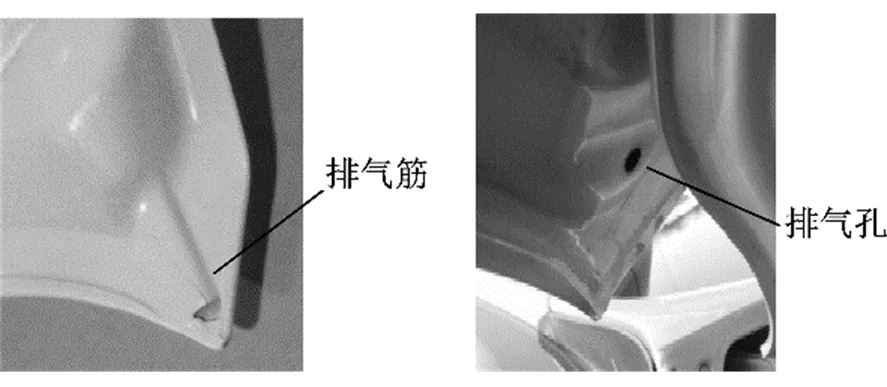

3.6.2车身前后盖排气孔设计

根据涂装前后盖的进槽姿态,对内板设计排气凸筋或排气孔,电泳后用焊缝密封胶对该凸筋进行密封或孔贴对排气孔进行封堵,如图20所示。

图20 内板排气筋和排气孔

3.6.3倒扣密闭结构的排气设计

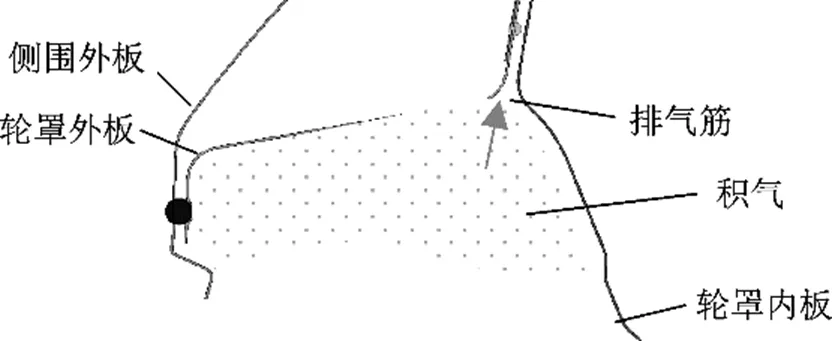

图21 轮罩内外板搭接处排气筋

侧围内外内罩上端形成气袋无法排气,如果车身在电泳槽内不是翻转式,则需要在上端增加排气通道,如图21所示。

3.7 外观锈蚀的控制设计

对于外观高度可视区域,需要杜绝锈蚀或规避锈蚀外露。锈蚀问题一般出现在排水区域。

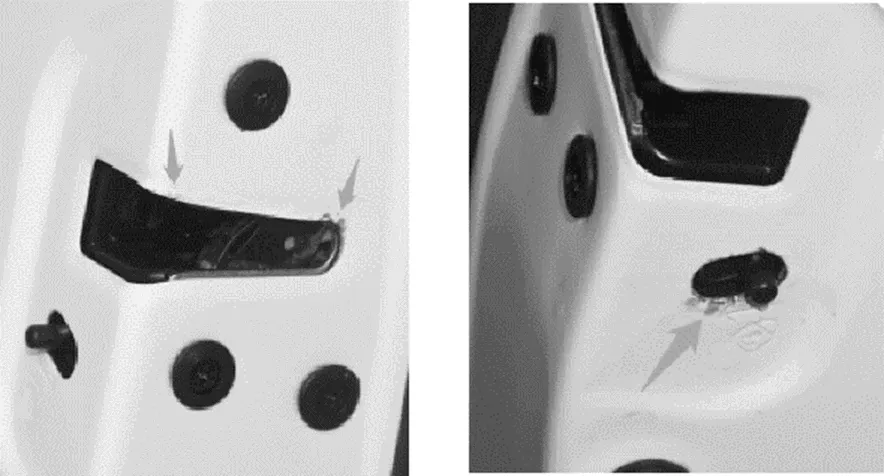

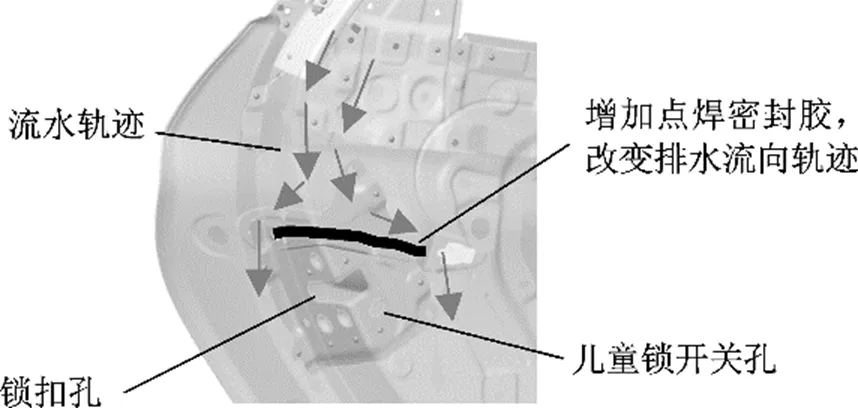

3.7.1焊缝溢锈水风险控制

在某款车型做强化防腐试验后,车门锁扣及儿童锁开关处流出黄水。在试验车破解时发现,由于车门内板支架焊接面产生少量锈蚀,从玻璃水切流下的水顺着内板将锈水带到开口处,如图22所示,打开车门就能看到孔边出现了锈蚀痕迹。

图22 车门锁扣处开口区域流锈水

因此,在设计外观开口区域时,需要规避湿区内腔锈水流出的风险,如门盖的排水孔、安装孔及其他开口处焊接边均有可能渗出锈水,对此类结构需进行引流设计。如图23所示,为了避免车门锁扣、儿童锁开关处出现锈水的风险,识别出排水路径,并在开口上方增加密封胶,改变了水流方向,杜绝水流从焊缝中渗透到可视区。

图23 车门开口处的密封处理

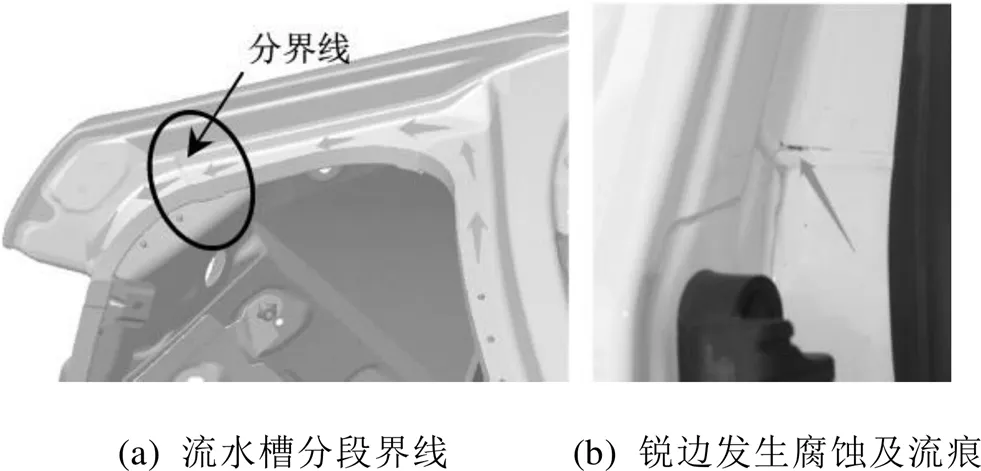

3.7.2外漏钣金搭接部位的优化设计

在车身外观面的钣金搭接部位设计时要考虑到钣金的搭接方式及部位,设计上避免存在比较尖锐的角和边[4]。因为在电泳涂装过程中,树脂阳离子在锐边结构上的沉积速度慢,导致漆膜较薄,且附着力和机械强度差。因此,在进行产品设计时应尽量避免外观可视区存在锐边结构。

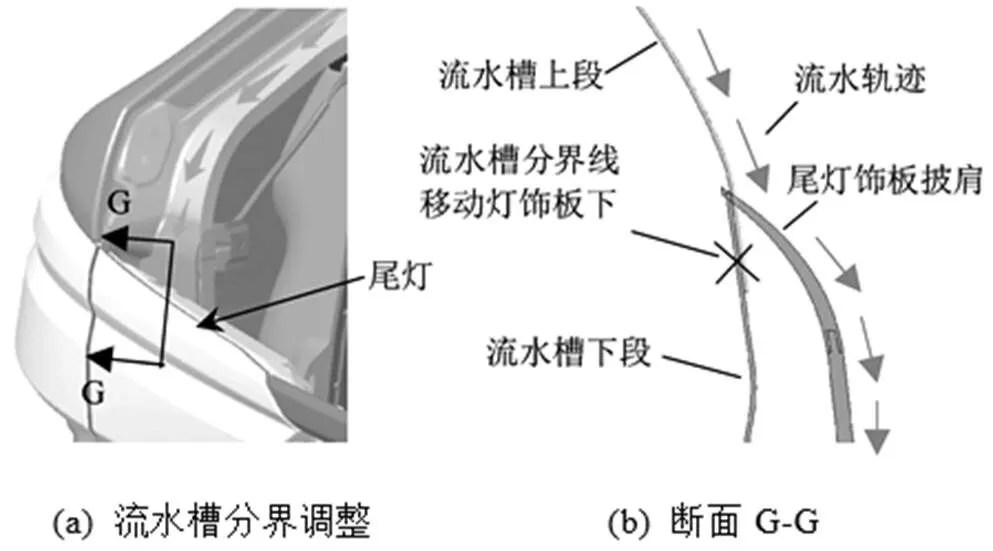

如图24所示,某车型后流水槽部位在强化腐蚀试验后,钣金接头焊接面处发生锐边锈蚀并出现流痕,用户在开启后背门时容易被感知到,属于外观高度可视区。结合前述的原因分析,该流水槽的上下段分界位置设计不合理。

图24 某车型后流水槽搭接设计

优化设计后,如图25所示,将流水槽的上下段分界在坡度较大的位置上,避免水滞留,同时将分界隐藏到尾灯的饰板下,零件锐边不可见,可将大量水分流,起到遮蔽和保护锐边的作用。

图25 后流水槽的设计改进

4 结束语

车身防腐是一项复杂的多学科配合,不是涂装一项能保证的,而是贯穿了车身设计、同步工程分析、钢板选材、焊接控制等各个方面,而要达到车身防腐性能的要求,先前就必须从设计角度出发,把产品设计和工艺设计相结合,避免风险结构,有利于涂装工艺进行防腐措施的实施。通过电泳车身及强化腐蚀试验车破解分析,对问题纠正不合理的设计结构,不断完善防腐结构设计方法。

[1] 孙卓,蔡元平.整车腐蚀试验的车辆拆解与评价分析[J].环境技术,2017,35(2):19-23.

[2] 中国汽车工程学会汽车防腐蚀老化分会.乘用车白车身防腐排水及密封设计指南:T/CSAE 131—2020 [S].北京:中国标准出版社,2020.

[3] 中国汽车工程学会汽车防腐蚀老化分会.普通乘用车白车身防腐结构设计指导规范:T/CSAE 92—2018 [S].北京:中国标准出版社,2018.

[4] 厉承龙.乘用车强化腐蚀试验及防腐措施[J].汽车工程师,2015(2):18-20.

Analysis on Design Method and Application of Anti-corrosion Structure of Automobile Body

FENG Wancun, SONG Rui, TANG Dongsheng, YAN Juntao

( Weltmeister Motor Technology Company Limited, Chengdu 610100, China )

The corrosion of automobile body has become one of the key problems that people pay more and more attention to, so it is necessary to improve the anti-corrosion performance of automobile body. Based on the analysis of the causes of sheet metal corrosion caused by improper automobile structure design, this paper expounded the design methods to improve the anti-corrosion performance of automobile body from the aspects of body anti-corrosion structure design steps, electrophoresis, drainage, wet area sealing, body anti-stone impact and so on. Thus, automobile workers can effectively ensure the overall anti-corrosion performance of the vehicle body at the beginning of vehicle model design, improve product quality, and reduce the cost of later mold design change and process verification.

Body structure; Anti-corrosion structure of design; Causes of sheet metal corrosion;Design methods;Automobile body;Application analysis

U491.6; U463

A

1671-7988(2022)21-73-08

U491.6;U463

A

1671-7988(2022)21-73-08

10.16638/j.cnki.1671-7988.2022.021.014

俸万存(1980—),男,高级工程师,研究方向为车体结构设计,E-mail:fengwc2001@163.com。