基于有限元法的泄水闸弧形工作闸门应力检测分析

王 超,冯 阳,吴 铮

(湖北省汉江兴隆水利枢纽管理局,湖北 潜江 433126)

0 引 言

兴隆水利枢纽是南水北调中线一期工程汉江中下游4项治理工程之一,位于汉江中下游河段湖北省潜江、天门市境内,是汉江中下游梯级开发的最后一级,枢纽主要任务是以灌溉、航运为主,兼顾发电。

泄水闸闸孔为开敞式平底闸,作为兴隆枢纽的主体建筑物之一,共设56孔,为采用双主横梁、斜支臂结构形式的弧形工作闸门(以下简称“闸门”),设计水头为6.7 m。泄水闸自2013年下闸蓄水以来,已安全运行多年。为掌握闸门各部位应力应变情况、保证枢纽安全运行,对泄水闸闸门进行了基于有限元计算的应力检测分析[1]。

1 有限元法计算

1.1 计算模型

泄水闸闸门尺寸为14.0 m×6.7 m(宽×高),弧形半径12 000 mm,底槛高程29.50 m;支铰形式为球铰式,支铰中心距12 400 mm,支铰高程37.50 m;设计水位36.20 m,设计水头6.7 m,总水压力3 652 kN;闸门主材为Q345B,自重74 200 kg。闸门承受的荷载主要来自闸门自重以及水压力。荷载先通过支臂传递到支铰,然后再经由支铰传递到闸墩,是一种空间薄壁受力结构;整个结构体系由两侧支臂和主横梁构成主框架,并联合板、壳、梁、杆等多种构件共同组成[2-3]。正常受力状态下,主横梁、次梁、支臂及面板等构件由于力的传递及相互作用效果共同承担闸门荷载,可能导致相关构件发生轴向拉伸或压缩、剪切、弯曲、扭转等组合变形。为正确反映出闸门整体以及各构件的实际受力情况和工作状态,通过有限元法建立计算模型,充分考虑闸门的空间效应对弧形内力的影响,对闸门整体及各构件的受力特点、变形特征及相互作用关系进行系统分析[4]。

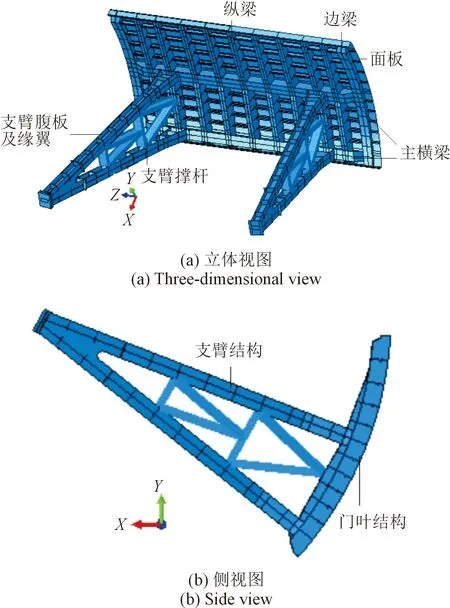

根据泄水闸闸门的结构特征和受力特点,通过ABAQUS软件进行有限元法分析计算。模拟上下游水位差为设计水头6.7 m、闸门全关挡水时的工况,其中面板、主横梁、水平次梁、纵梁、边梁、底梁及支臂的腹板和翼缘等用shell单元模拟,支臂的撑杆用beam单元模拟[5-6]。考虑结构沿水流方向对称,选取一半闸门进行建模,经对称处理后所建立的有限元计算模型如图1所示。计算模型(一半闸门)的节点总数为64 716个,单元总数为21 880个[7]。

注:X为水流方向,Y为重力方向,Z为主横梁轴向。图1 闸门有限元法计算几何模型Fig.1 Finite element calculation geometric model of arc gate

1.2 荷载情况及边界条件

闸门计算荷载主要考虑在设计水头为6.7 m条件下闸门的静水压力。边界约束条件如下:① 面板受闸室两侧边墙约束,只能沿Y轴方向竖直启闭;② 闸门两侧支臂均以对应的支铰座为圆心旋转,支铰轴只能绕Z轴自由转动。

闸门的门叶结构,包括面板、梁格、横向联结系和纵向联结系,均处于多向应力状态。根据米塞斯屈服准则,用等效应力σeq来判断钢材是否满足强度条件:

(1)

式中:σeq为多向应力状态下的等效应力,即米塞斯应力;σx,σy,σz分别为x,y,z轴方向的正应力;τx,τy,τz为切应力。当σeq≤(为钢材的强度设计值),即满足强度条件。

对于主横梁、纵梁、支臂等构件,按式(2)计算:

(2)

根据SL 74-2019《水利水电工程钢闸门设计规范》,面板容许应力按式(3)计算:

(3)

式中:α为弹塑性调整系数,当b/a≤3时,α=1.5;当b/a>3时,α=1.4(a为面板短边,b为面板长边)。

1.3 主要材料及容许应力

闸门主要构件的钢材为Q345B钢。材料的弹性模量取E=2.06×105MPa,泊松比μ=0.3,容重γ=78.5 kN/m3。根据SL 101-2014《水工钢闸门和启闭机安全检测技术规程》和SL 74-2019《水利水电工程钢闸门设计规范》,兴隆水利枢纽泄水闸运行时间未超过10 a且工作条件特别复杂,调整系数取0.85;当材料厚度δ≤40 mm时,主横梁、纵梁、支臂等构件容许应力为191 MPa,面板容许应力按式(3)计算(泄水闸弧门b/a≤3,α取1.5),最终计算得出面板容许应力为315 MPa。

1.4 闸门结构应力计算结果

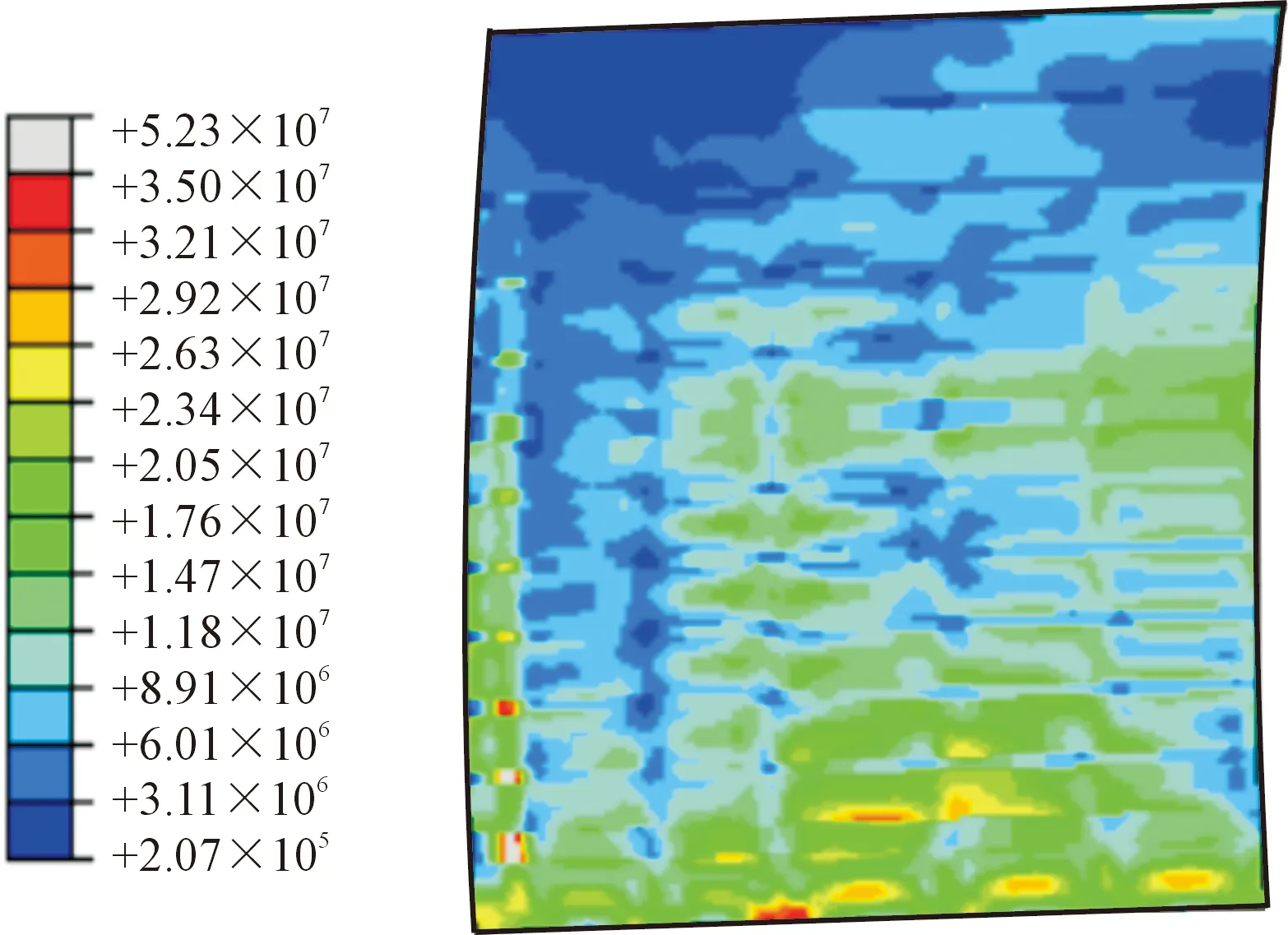

(1) 面板应力分析。面板是直接承受水压荷载的构件,它除了承受水压荷载产生局部弯曲外,还兼作主、次梁翼缘参与闸门的整体作用。如图2所示,面板沿纵梁轴线方向的正应力出现在面板底部,这是由于水深越大,面板承受的水压力越大,同时面板底部由于主横梁的约束而发生了应力集中[8]。面板最大等效应力为52.3 MPa,小于其容许值315 MPa。

图2 面板等效应力(单位:Pa)Fig.2 Equivalent stress diagram of panel

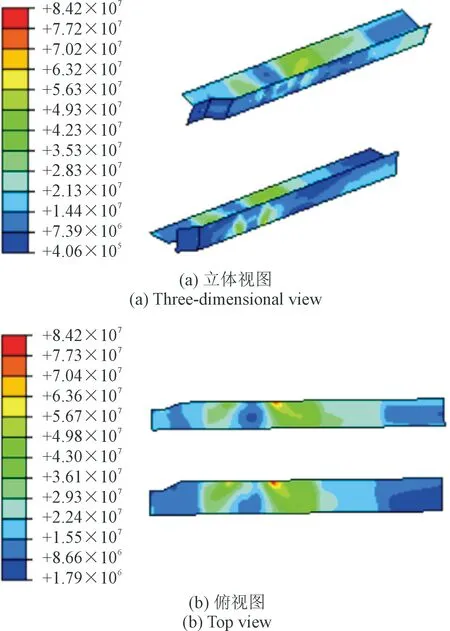

(2) 纵梁、边梁应力分析。由图3可以看出,纵(边)梁米塞斯等效应力最大位置发生于纵梁2最下端,分析认为其由以下原因造成:① 该处是水最深以及传递水压荷载最大的位置;② 支臂支撑在纵梁2上,对纵梁2的影响大于其余纵梁;③ 该位置处于面板、下主横梁、纵梁2三种构件的几何交汇处,存在应力集中现象[9]。纵梁的最大等效应力为102 MPa,去除应力集中后,纵梁最大等效应力为54.2 MPa,小于折算应力容许值191 MPa。

图3 纵梁等效应力(单位:Pa)Fig.3 Equivalent stress diagram of longitudinal beam

(3) 主横梁应力分析。由图4可以看出:主横梁除有沿轴向弯曲正应力外,还有较明显X向压应力,主要存在于主横梁与支臂连接处,且此压应力沿腹板纵向递减[10]。主横梁的最大等效应力位于下主横梁与支臂连接附近腹板处,为84.2 MPa,小于折算应力容许值191 MPa。

图4 主横梁等效应力(单位:Pa)Fig.4 Equivalent stress diagram of main girder

(4) 支臂应力分析。如图5所示,支臂作为闸门的承压构件,主要承受的是轴向压应力,沿轴向为最小主应力方向;其折算应力在10~40 MPa之间,轴向压应力最大为59.8 MPa,均小于拉压应力容许值191 MPa。

图5 支臂等效应力(单位:Pa)Fig.5 Effect diagram of the arm

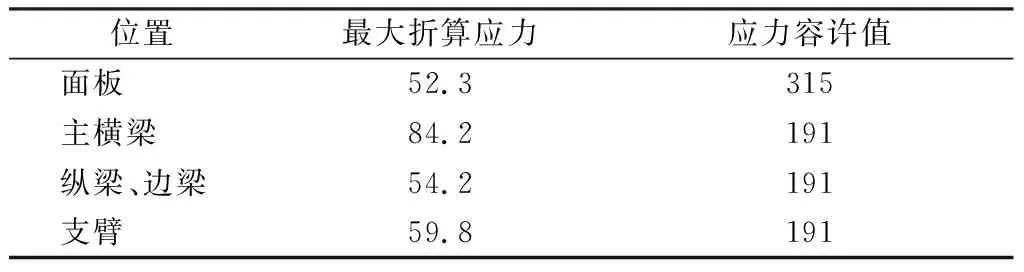

(5) 整体应力结果。如图6所示,整体而言,面板底部、主横梁及支臂等结构等效应力较大[11-12]。各部位应力峰值统计见表1。闸门各部位应力均小于其应力容许值,闸门应力满足规范要求。

图6 闸门整体等效应力(单位:Pa)Fig.6 Diagram of gate integral equivalent stress

表1 闸门各部位应力计算结果

2 应力检测

2.1 检测设备

(1) 应变传感器。使用电阻应变传感器进行应变检测。电阻应变式传感器是利用电阻应变片将应变转换为电阻变化的传感器,传感器由在弹性元件上粘贴的电阻应变敏感元件构成。当被测物理量作用在弹性元件上时,弹性元件的变形引起应变敏感元件的阻值变化,并通过转换电路将其转变成电量输出,电量变化的大小则反映了被测物理量的大小。测量范围为2 000 μ,灵敏系数k=1.697,标距为76 mm,频率为DC~500 Hz,温度范围为-30~80 ℃。

(2) 数据采集仪。SG802无线应变传感器节点是一种新型的数据采集系统,可以自组织形成星型、线型和网状等多种网络拓扑结构。SG802无线应变传感器节点使用简单方便,且无线数字信号传输方式消除了长电缆传输带来的噪声干扰,整个测量系统具有极高的测量精度和抗干扰能力。无线传感器节点可以组成庞大的无线传感器网络,支持上千个测点同时进行大型结构试验。广泛应用于结构静力测试、疲劳检测、载荷检测等。

2.2 应力检测方法

根据前述有限元分析的结果,闸门的面板、支臂及主横梁等构件受力较大,为掌握这些部位的具体受力情况,采用SG802无线应变传感器节点和电阻应变传感器组成的数据采集系统,对面板、支臂及横梁等受力较大部位布置传感器,进行闸门应力检测[13]。考虑待测闸门结构具有对称性,测点布置以一侧为主。

具体检测步骤为:泄水闸上游侧检修闸门放下→打开工作闸门,放空检修闸门与工作闸门之间的水→放下工作闸门后开始采集数据→打开检修闸门进行放水→待检修闸门与工作闸门之间水位与上游水位一致且水位稳定一段时间后停止采集。

2.3 闸门应变检测布点方案

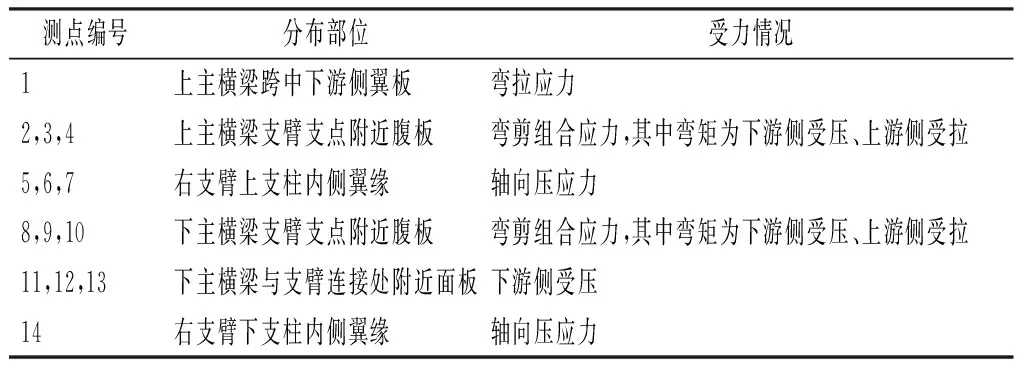

选取靠左岸工况相对复杂、分别由不同厂家生产的泄水闸41号及43号弧形闸门开展现场检测,在闸门的面板、支臂及主横梁等主要构件受力较大的部位布置传感器,每扇闸门共布置14个传感器,传感器测点具体分布及受力情况见表2。

表2 测点分布及受力情况

2.4 现场检测工况

为真实反映实际运行时闸门的应力应变情况,结合现场条件,在上、下游水位接近设计水头6.7 m时开展闸门应力检测。现场检测时的水位及闸门工况见表3。

表3 现场检测工况

2.5 检测结果

如表4所示,检测结果表明:41号孔布设的14个应力检测点中的最大正应力为42.53 MPa,为10号测点,位于下主横梁支臂支点附近腹板;43号孔布设的14个应力检测点中最大正应力为39.44 MPa,为10号测点,位于下主横梁支臂支点附近腹板。

表4 闸门应力应变检测结果

3 计算与检测结果对比

将闸门结构应力计算结果与检测结果进行对比,如表5所示,可以看出,有限元结果与应力检测结果整体符合性较好。闸门施工中的安装误差,以及有限元模型相对实际闸门构造的细部构造简化是造成数据略有偏差的主要原因[14]。

表5 泄水闸应力结果对比

现场应力检测和有限元分析结果表明:现状水位条件下,泄水闸41号孔的各测点最大正应力为42.53 MPa,小于其应力容许值191 MPa;泄水闸43号孔的最大正应力为39.44 MPa,小于其应力容许值191 MPa[15]。综合得出以下结论:设计水头下,泄水闸工作闸门各构件应力值均小于闸门设计材料Q345B的应力容许值,闸门应力符合相关要求。

4 结 论

(1) 有限元方法从理论上检验了弧形工作闸门的强度,计算分析出了闸门整体及面板、纵梁、边梁、主横梁、支臂等结构的受力情况,为应力检测工作的开展提供了参考。

(2) 后续针对有限元计算模型中的受力关键部位,在闸门主要受力构件高应力区域布设测点开展现场检测,有效提高了检测的针对性,避免了高应力检测盲点,减轻了现场工作的强度。

(3) 将理论计算和实际检测的相关数据结论进行对比分析,显示出两者具有较好的符合度,相互验证得出的闸门应力检测结论能够较好地反映出闸门整体以及各构件的实际受力情况及工作状态。