电动汽车电池组状态检测系统

刘春宝,王 枫

(吉林大学预科教育学院,吉林长春 130012)

0 引言

电动汽车使用的是三元锂和磷酸铁锂电池,锂电池使用过程中存在过充、过放、温度失控等现象[1],容易引起自燃甚至爆炸的危险。传统的电池管理系统BMS受到采集通道数量少、采集数据波动大、处理器能力低、线束布置区域小的限制,只能采集到电池包部分电压。本系统集成采集单体电池电压、模组电压、充放电电流、多模组温度等[2],通过高精度数据采集硬件和多数据处理软件检测电池组状态。

1 状态检测系统

电池管理系统作用是检测动力电池组状态,采集单体电池电压和电池模组电压,单体电池用低压电路,电池模组电压用高压电路[3],最终连接至数据采集电路。电池电流主要用于判断电池能量状态,通过安时法计算出每个模组内部的能量[4],采样传感器为霍尔传感器。为防止电池出现热失衡问题,在每个模组上粘贴Pt100铂电阻,连接至差分采样电路读取温度数据[5],电池组内部的检测系统还集成了绝缘测试模块、通讯模块、电源模块等,具体连接关系见图1。

图1 电池总成检测系统

2 电池组状态检测硬件电路

电池组状态检测系统包括电压采集电路、电流采集电路、温度采集电路、高低压开关切换电路、电源管理电路等,需要采集的数据有电压、电流、温度等,需要有可靠的硬件平台[6],通过降低硬件噪声提高信噪比来确保数据可靠。

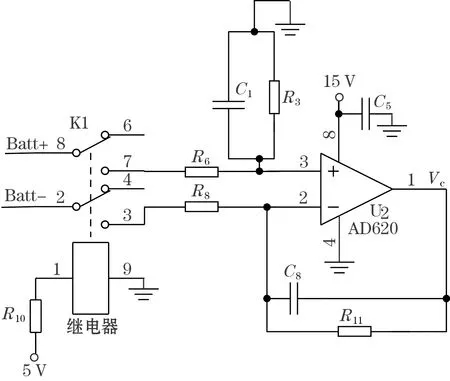

2.1 电压采集电路

电池电压采集为差分电路采集,Batt+和Batt-作为电池的正负端连接至运放的正负两端,K1是继电器,系统上电正常,+5 V电源电压建立,继电器输入端连接100 Ω电阻,额定电流限制为50 mA。电池输入正负两端连接1 kΩ电阻是为了保护运放不被电流损坏,反馈电阻R3和R11阻值为10 kΩ,差分电路放大倍数为10倍,反馈电阻两端并联的电容用于抑制工模噪声。

图2 电池电压采集电路

2.2 电流采集电路

电池的输入输出功率状态全部用电流流向计算,安时电流计算方法可以作为辅助计算容量的一部分[7],电池组的电流采样电路如图3所示,电流传感器为霍尔传感器,采集双向电流,传感器输出标称电压为75 mV/10 A,将采集的电压经过采样电阻后输入到运放正端,电压经过负反馈差分放大电路后输入到射极跟随电路,最终输出稳定的电流采样值。

图3 电流采集电路

2.3 温度采集电路

电池温度在充电和放电过程中会有热失衡的问题发生[8],在电池发热严重部位安装Pt100铂电阻,铂电阻接入到全桥电路中可以将电阻信号转化为电压信号,全桥电路输出的电压可以降低采样的温漂和非线性误差。电池温度升高、铂电阻阻值变大、输出电压增加,输出电压经过10倍比例差分放大电路后输出温度电压Temp+信号,具体温度采样电路见图4。

图4 温度采样电路

2.4 高低压开关切换电路

单体电池电压为1.5 V,100个电池串联后模组电压为150 V,因此电压传送到硬件采样电路之前需要经过高低压切换电路[9],具体见图5。在Q1为高电平时,Q1和Q2同时导通,继电器K2和K3负端连接至地信号,同时连接至电源正负后导通吸合,K2的H+连接至Vout+,K3的H-连接至Vout-。

图5 高低压开关切换电路

2.5 电源管理电路

多路采样电路路数多、核心CPU高速运行需要辅助电源模块提供足够大功率的供电,使用电路为2 A的BUCK降压电路,具体电路见图6,28 V信号经过磁珠滤波后进入芯片VIN供电端口,输出电压经过R19和R21电阻分压后反馈至芯片FB引脚,电压反馈环路保证输出电压信号稳定性,L1和D1是BUCK电路的功率整流部分,是电流续流和整流的作用,电源电路可输出功率大,纹波电压小。

图6 电源管理电路

3 系统软件配置程序

软件整体配置程序包括应用层和底层开发,应用层开发包括用户操作、数据处理、逻辑判断等系统层应用[10],底层开发包括芯片配置、通讯应用、中断定时器等基本设置,本系统综合两种设置方式配置和说明。

3.1 软件总体设计方案

软件总体设计流程如图7所示。操作人员先开启设备,系统整体硬件建立电源网络,系统供电正常后开始完成系统和上位机的初始化任务[11],自检完成后开始设备及功能验证,包括设备信息、错误信息、CAN状态、设备参数等,将功能验证的数据信息保存后显示到用户界面同步发送到系统层。

图7 软件总体设计流程图

3.2 模块多任务配置程序

应用层和数据层的程序在每种电池状态检测系统平台上是通用的,但是底层开发程序要基于当前的硬件电路,模块多任务程序就是底层程序中重要的一部分,具体应用如图8所示。ARM是底层硬件运行的核心处理器,待其完成初始程序加载后开始调用DSP,DSP是数据处理的核心,其可以调用均衡任务、电源模块、数据任务、SOC任务等多种程序,待数据校验完成后清除中断标志,同时传送至用户的上位机并保存数据。

图8 模块多任务程序

4 验证方案

电池组状态检测系统的验证可以从硬件、软件、采集、驱动等多方面开展验证,影响整个系统检测精度的是电源系统稳定性[12],最终还是要从数据采集结果得出系统采集精度。

4.1 电源的电压噪声比

电源作为电压采样、运放供电、DSP供电的稳定核心,首先要验证BUCK电源电路工作在稳定状态,开关管的工作状态如图9所示,在满载状态下开关管的占空比为70%,因此电源功率可以满足硬件需要,在MOS管开通瞬间存在的GS尖峰电压为1.5 V,为开通电压的1.5倍,可以满足设计需要。

图9 开关管工作状态

在确认电源模块工作正常后,测量电源模块的噪声,输出电压与噪声的信噪比可以达到-60 dB,如图10所示,电源模块提供的稳定电压可以保证系统正常运行,无明显尖峰影响系统波动。

图10 电源信噪比

4.2 电池状态信号验证

锂电池试验平台如图11所示,电池温度、电池电压作为电池核心的参数,在-30~70 ℃采集电池的温度数据并转化为电压,温度和电压线性度高,单体电池电压的标称值为2.5 V,纹波电压可以控制在1 mV范围内,具体结果如图12所示。5节单体电池组成的电池组标称电压为12.5 V,纹波电压可以控制在1 mV范围内,具体结果如图13所示。

图11 锂电池试验平台

图12 电池温度与电压关系图

图13 单体电池电压

图14 电池组电压

5 结论

本文设计了一种基于电压、电流、温度的多数据采集电池组状态检测系统,设计了BUCK电源电路、全桥电池温度检测电路、电池电压采集电路、高低压采集切换电路等硬件,开发了基于底层、应用层、系统层的整体架构,编制了模块多任务配置程序,验证了开关电源工作状态和信噪比,实测温度与电压关系、单体电池电压、电池组电压。结果显示温度采集数据准确可靠,电池的纹波电压低于1 mV,表明电池组状态检测系统采集数据准确。