铝合金塑性损伤电磁超声谐振无损评估研究

赵超凡,王淑娟,邓超然,刘雨桐

(1.哈尔滨工业大学电器与电子可靠性研究所,黑龙江哈尔滨 150001;2.吉林油田二氧化碳捕集埋存与提高采收率(CCS-EOR)开发公司,吉林松原 138000)

0 引言

铝合金作为一种具有优秀刚度与强度性能的合金,被广泛应用于航空航天、交通运输、机电制造等领域。在使用过程中,铝合金材料经常需要承受拉伸应力,超载的应力会造成铝合金材料损伤、变形以及力学性能的改变,进而可能导致其机械结构的破坏产生严重事故。使用无损检测技术准确评估铝合金材料因拉伸应力超载而导致的损伤对于确保其安全可靠地使用具有重要意义,也是无损检测与评估领域的研究热点[1]。

常用的无损检测与评估技术主要有超声、涡流、射线、磁粉、渗透等。其中超声具有技术成熟、成本低等优点,因此被广泛应用于无损检测与评估领域[2]。按照换能方式区分,可以将超声分为压电超声、电磁超声、激光超声3种。其中压电超声换能效率最高,但压电片与耦合剂的种类、厚度、均匀度以及压电片内的谐振会对应力和损伤评估的准确度产生较大的影响;激光超声成本高,而且对被测材料表面粗糙度要求高;电磁超声具有非接触,无需耦合剂,对被测材料表面粗糙度要求低等优点,适合应用于金属材料无损检测中,但是较低的换能效率是其应用于实际检测的主要限制因素[3]。电磁超声谐振(electromagnetic acoustic resonance,EMAR)技术是将电磁超声技术与声谐振原理相结合的技术,通过电磁耦合方式激发和接收超声波,并且使超声波在试件内形成谐振,多次回波相叠加,能够有效增强信号强度,解决了换能效率低的问题,还具有非接触、无需耦合剂检测的优点[4]。通过测量声波的渡越时间(time of flight,TOF)对材料进行检测是超声检测中常用的方法,可以结合声速用于精准测厚,以及根据声弹性效应测量应力等[5-6],但是不能用于评估材料内部损伤。声波的非线性效应是指机械振动在材料内与晶粒相互作用下激发出高次谐波的现象,非线性超声检测技术是基于声波的非线性效应检测与评估材料损伤的方法。但是由于声波非线性效应属于一种弱效应,一般方法难以检测到高次谐波的产生,而EMAR可以将微弱的高次谐波相叠加,令其幅度达到可检测的程度,因此可以利用EMAR技术进行非线性超声检测。基于EMAR技术,通过单频连续波激励的方式,可以分析不同塑性损伤的钢板频谱,从而监测早期塑性变形[7-8];或者通过测量基波与高次谐波幅值比来表征材料非线性,进而评估材料热损伤等[9]。但上述所使用方法均为测量单一谐振频率激励时的非线性情况,具有一些偶然性。因此,本文提出一种检测多谐振频率激励的非线性EMAR检测方法,可以在一定程度上消除单一谐振频率激励的偶然性,进而得到6061铝合金拉伸损伤与试件非线性之间的准确关系。

1 非线性EMAR技术

EMAR发射与接收声波都通过电磁超声换能器(electromagnetic acoustic transducer,EMAT)实现。EMAT有3种主要的换能机理:洛伦兹力、磁致伸缩力及磁化力。本文采用基于洛伦兹力换能的EMAT,其原理和换能过程如图1所示。电磁超声换能器由永磁铁(提供偏置磁场)、线圈(提供交变电流)和金属材料(感应涡流、产生洛伦兹力、形成超声波)组成。相比于压电超声,EMAT的显著特点就是换能过程的非接触性,超声波自发射至接收只在试件内传播,这就避免了压电超声中声波在压电片和耦合剂内传播的影响。

图1 洛伦兹力EMAT换能过程

相比于压电超声,EMAT另一个显著的特点是换能效率远低于传统的压电超声换能器。解决EMAT换能效率低的方法有增加激励EMAT的信号功率、收发线圈前端增加匹配网络等[10]。本文中提到的EMAR也可以有效解决EMAT换能效率低的问题。

EMAR通常采用长时多周波的连续波信号激励。超声波在材料中产生谐振时,满足以下关系:

T0=nT

(1)

(2)

式中:T0为声波经反射往返一次的时间;T为声波周期;fn为第n次形成谐振的声波频率;n为正整数;v为波速;d为材料厚度。

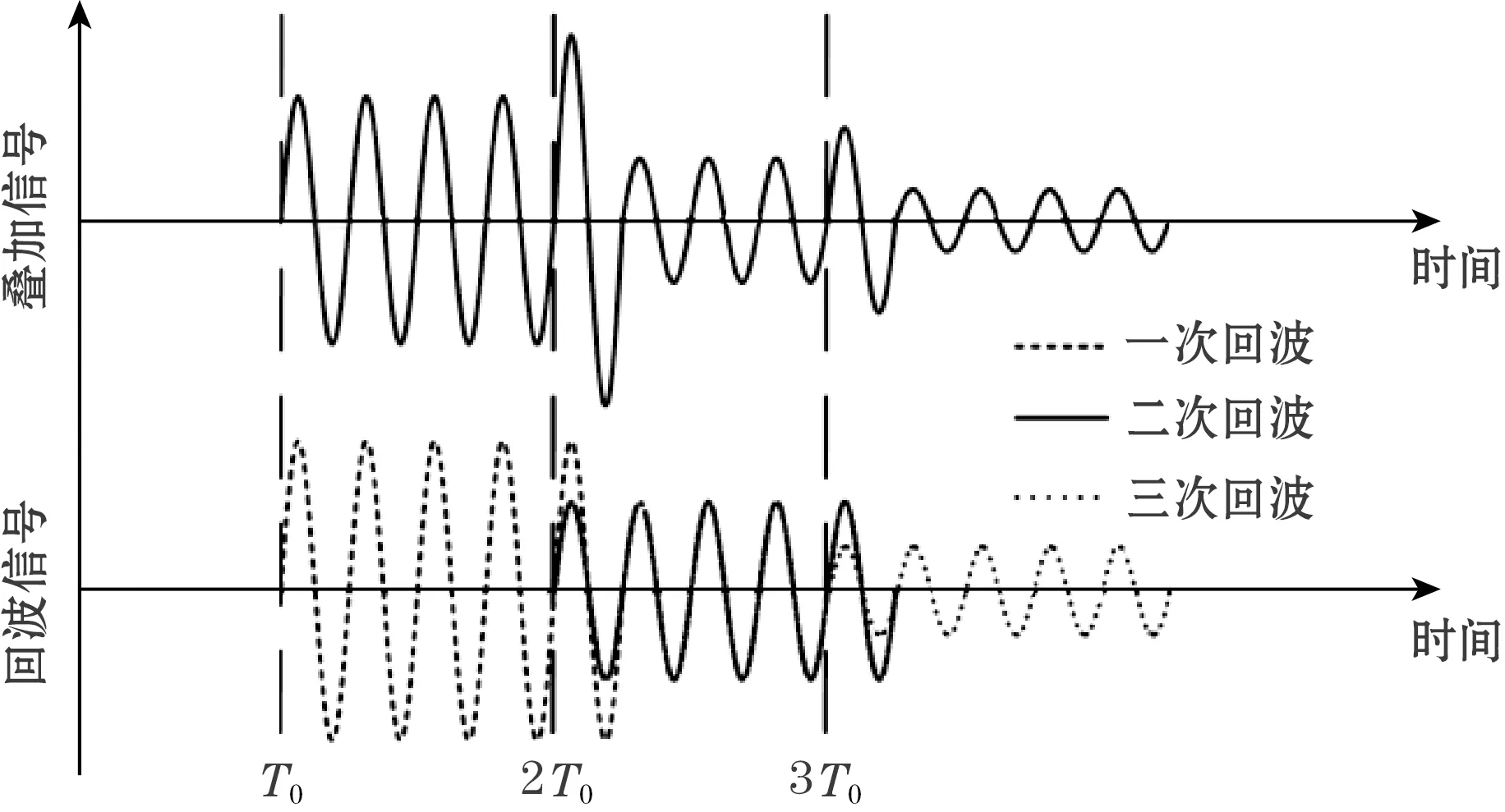

假设声波在试件中经反射往返一次的时间T0是4倍的声波周期T,即n=4,激励周波数为5。如图2所示,当产生谐振时,相邻回波之间幅值会相互叠加,例如2T0处一次回波的第5个周波与二次回波的第1个回波叠加,3T0处二次回波的第5个周波与三次回波的第1个回波叠加,使得这些位置的接收信号得到了增强。T0由波速、材料厚度决定,声波周期为频率的倒数,因此得到谐振时的频率条件为式(2)。同样,根据式(2)可以计算出在不同频率激励条件下是否产生了谐振。首先选择一个频率区间[fa,fb],在这个频率范围内,以一定的频率步进值扫频激励EMAT,然后测量接收信号的幅度值,这样就可以得到材料的谐振超声谱(resonance ultrasound spectroscopy,RUS),如图3所示,材料的RUS曲线呈一种梳状结构,每个梳齿位置对应一个谐振频率,与未谐振时较低的接收信号幅度对比明显,所以十分容易定位谐振频率位置。

图2 5周波数谐振示意图

图3 材料的RUS曲线

声波具有非线性效应,其中一个明显的现象就是高次谐波的生成。本文使用EMAT产生剪切波,剪切波产生的高次谐波主成分为三次谐波。非线性EMAR技术是将EMAR应用在声波非线性检测中,如图4所示。在材料的RUS曲线中选择谐振频率fr,以该频率作为激励信号驱动EMAT,此时可以在材料内形成谐振,记接收信号幅度谱在fr处幅度为A1。再以fr/3作为激励信号以相同功率驱动EMAT,此时激励信号频率不满足谐振条件,因此不能形成谐振,但是所产生的三次谐波频率为fr可以满足谐振条件,记此时接收信号幅度谱在fr处为A3,二者的比值A1/A3或对数差值lgA1-lgA3可以有效地表征材料的损伤程度[11]。

图4 非线性EMAR检测示意图

2 试件和EMAT与实验方法

2.1 试件和EMAT

本文实验对象为6061铝合金板材,其主要化学成分如表1所示,剪切波波速为3 180 m/s。将板材加工成为长300 mm、宽56 mm、厚8 mm的掐腰型试件,试件中部还加工了一道直径2 mm的半圆豁口,如图5所示,在拉伸实验时应力主要集中在该区域,试件也将在这一区域产生拉伸损伤。

表1 6061铝合金化学成分(质量分数) %

图5 试件与EMAT示意图

本文选择一种收发分离式横波EMAT作为换能器,由一块钕铁硼强磁铁,一组收发分离式线圈组成EMAT探头,试件形状及EMAT的示意图如图5所示。

2.2 实验方法

本文采用RITEC作为EMAT的驱动源与接收装置,与EMAT、上位机、示波器共同构成的实验平台如图6所示。上位机控制RITEC产生激励信号的频率、功率、周波数,接收部分的增益以及扫频模式的起始频率、截止频率、频率步进等参数,在文中RITEC发射功率等级为20,接收部分增益为30 dB,扫频范围为2~6 MHz,频率步进为1 kHz。示波器与RITEC有两通道连接,分别是接收信号与门控信号。

图6 实验平台

为了评估试件被拉伸后的损伤情况,首先,需要对试件进行一次扫频检测,得到试件的RUS曲线,获得每个谐振频率精确的位置。之后,根据RUS曲线中出现的所有谐振频率,进行多次非线性EMAR检测,得到lgA1-lgA3随频率变化的曲线。最后根据曲线的变化趋势,总结拉伸损伤程度与该曲线参数之间的定性关系。

拉伸实验所用拉伸机为WAW-1000型微机控制电液伺服万能试验机,最大试验力可达1 000 kN,试验力分辨力为满量程的1/240 000,试验力有效测量范围为2%~100%(20~1 000 kN),位移测量范围为0~250 mm,位移分辨力为0.007 mm。本文所用6061铝合金试件拉至断裂时所需拉力为100 kN左右,最大位移在20 mm以内,因此该试验机可以满足实验要求。

3 实验结果

3.1 试件拉伸结果

材料的内部损伤主要在塑性区产生,所以本文也主要对拉伸到该区域的试件进行拉伸损伤评估。采用一组未拉伸试件作为对照组,分别对3组拉伸14 mm、15 mm和16 mm的试件A、B、C进行实验。

使用拉伸机对试件进行了拉伸处理,得到拉力-位移曲线如图7所示。其中拉力小于20 kN,位移0~8 mm区域为拉伸机力传感器盲区区域。拉力为20~85 kN,位移8~14 mm范围内拉力-位移曲线近似成线性变化,为弹性区。拉力大于85 kN,位移大于14 mm后,拉力-位移曲线成非线性变化,为塑性区。

图7 试件拉力-位移曲线

3.2 非线性EMAR检测结果

对照组试件不同谐振频率处的lgA1、lgA3以及lgA1-lgA3的分布如图8所示。由于试件、线圈特性、RITEC电路特性等各种因素,lgA1及lgA3分布并不稳定,有明显的波动。lgA1及lgA3随谐振频率波动的趋势近似一致,所以二者差值lgA1-lgA3波动较小,随谐振频率成线性。

图8 对照组非线性EMAR检测结果

各组试件的lgA1-lgA3与谐振频率的线性拟合结果如图9所示。

(a)对照组拟合结果

非线性EMAR检测结果显示4个试件的lgA1-lgA3随谐振频率均成线性分布,但根据拉伸程度不同,线性分布的趋势不同。4个试件线性拟合斜率k分别为0.318 6、0.262 7、-1.464 6、-1.818 7,说明在未拉伸的对照组试件或者拉伸程度较低的A试件中,lgA1-lgA3值随谐振频率增加逐渐增大,线性拟合斜率k为正,lgA1-lgA3值越大,表示在该谐振频率位置处产生高次谐波越困难。在拉伸程度较高、拉伸损伤严重的试件B和C中,lgA1-lgA3值随谐振频率增加逐渐减小,线性拟合斜率k为负,lgA1-lgA3值越小,表示在该谐振频率位置处越容易产生高次谐波。

另对2组试件(记为S1,S2)分别拉伸至4 mm、8 mm后卸载进行非线性EMAR检测实验,将这2组试件的lgA1-lgA3的拟合曲线斜率k与上述4组试件的k值一起绘制在图10中。结果表明,当试件受到拉力处于弹性区时,k值均为正值,近似为(0,0.5)范围的常数,说明试件在受到弹性区拉力后其内部情况与初始未拉伸状态的对照组试件相似。试件A的k值与对照组及S1,S2相似,这说明拉力在弹塑性区临界位置时材料主要发生弹性形变,内部状态同对照组相似。当试件受到拉力达到塑性区一定程度后,如试件B、C,其k值为负值,并且随着拉伸程度加深,k值也会逐渐减小,和对照组试件形成明显区别,根据对6061铝合金的原位拉伸实验研究发现,6061铝合金的拉伸损伤形式主要是微孔洞和微裂纹,随着外加应力水平增加,进入塑性区程度加深,微裂纹会逐渐长大、连接,微孔洞会聚合,从而形成宏观裂纹,最终导致试样断裂[12],而材料的k值随进入塑性区的程度变化而变化,所以可以用该值来间接地表征材料的拉伸损伤情况,k值随拉伸程度变化的拟合曲线如图10所示。根据此曲线,能够实现定量检测6061铝合金材料塑性形变以及内部拉伸损伤。

图10 拟合曲线斜率k值随最大拉伸位移变化图

4 结论

本文使用非线性EMAR技术,分别对未拉伸、拉伸至弹性区、拉伸至塑性区不同程度的6061铝合金试件进行了非线性EMAR检测实验,首先通过扫频获得各试件2~6 MHz范围内所有谐振频率点,对这些谐振点进行非线性实验,得到基波与谐波幅值比随谐振频率变化的拟合曲线。实验中发现该曲线随着试件拉伸程度不同,呈现不同的趋势。在弹性区拉伸试件,曲线斜率近似为正的常数,与未拉伸试件相似,说明拉力在弹性区时试件几乎不产生微损伤。在塑性区拉伸试件,曲线斜率会减小为负值,且随着进入塑性区程度加深,试件内的微损伤与微裂纹逐渐增大,该曲线斜率越小。将该曲线的斜率与试件的最大拉伸位移拟合得到一条基波与谐波幅值比随谐振频率变化曲线,根据该曲线可以实现定量检测6061铝合金的塑性损伤情况。