煤巷顶板分布式光纤监测的可行性试验研究

杜传伟,胡 涛,2,李业宏,王嘉钰

(1.齐鲁理工学院 土木工程学院,山东 济南 250200;2.山东省煤炭技术服务有限责任公司,山东 济南 250032)

在我国,90%以上的煤矿采用长壁开采技术[1],此技术中,工作面回采巷道中煤巷占煤矿巷道总长度的80%以上[2]。在众多煤矿事故中,煤巷顶板事故是最常见的事故[3],也是造成煤矿人员伤亡、设备损坏和生产损失的主要原因之一[4]。实践证明,当顶板下沉量等于或大于离层量时,就会诱发顶板事故[5-6],顶板沉降位移监测具有较好的预警和报警功能。因此,为预防顶板事故,世界各国煤矿普遍采用在顶板埋设传感器进行顶板位移监测,这也是现行各国煤矿安全规程的强制性要求[7]。但是,煤矿顶板事故仍不能得到有效遏制,其重要原因之一是:传统的传感器都是采用点式布设,其布设间距较大,不可避免地存在传感器之间的监测盲区和监测遗漏点[8-9],造成顶板离层和位移等监测数据太少,无法正确反映顶板变形特征,许多相应的预警信息和报警征兆往往会被忽视。因此,各国相关科技工作者在传统监测技术的基础上,努力探索一种无监测盲区和遗漏点的分布式监测新方法,从而有效覆盖监测盲区和遗漏点,提高煤矿顶板监测的技术水准,并进一步提升煤矿巷道顶板的安全性。

分布式光纤传感技术(Distributed Fiber Optic Sensing,简称DFOS)正是一种可以有效弥补传统监测技术“监测盲区和遗漏点”缺陷的技术,已被广泛应用于煤矿安全监测的各个方面,例如煤矿导水裂隙带高度[10]和覆岩采动变形[11]现场监测、矿井温度在线监测和预警[12]、煤矿采空区自燃区域监测[13],以及煤矿胶带输送机托辊轴温监测[14]等。DFOS技术单端测量的布里渊时域反射测量技术(Brillouin Optical Time Domain Reflectometry,BOTDR)作为发展较成熟的一项尖端技术,已被一些主要发达国家竞相研究[15-19],并已经被广泛应用到结构健康变形监测中。施斌等[19]针对BOTDR在大型基础工程(如地下隧道、高架桥、跨江大桥、江河堤防等构筑物)健康诊断中的应用可行性进行了研究,通过规则几何外形和表面平整建筑结构的BOTDR监测,提出了相关课题研究的方向;侯公羽等[20]研究了当隧道顶板变形为圆弧、抛物线和三角形等规则几何形状时,利用光纤应变表征顶板的沉降;卢毅等[15]采用定点布设技术,通过光纤轴向拉伸量对地裂缝变形进行了监测;刘永莉等[21]提出通过光纤的轴向应变进行整个滑坡面的变形状况BOTDR监测。目前,学者们主要是采用光纤的轴向拉伸变形量来直接表征被测结构的变形程度,或者针对结构体的规则几何变形进行光纤应变测量研究,但是对于不规则表面结构(例如煤巷顶板),目前鲜有关于BOTDR监测其沉降变形的研究和应用报道。

由于BOTDR具有单端分布式测量、抗电磁干扰、抗高温、耐腐蚀、防水防潮和防爆等性能,符合煤矿防爆本质安全的要求,能够满足煤巷顶板分布式监测的应用需求。因此,在传统点式监测的基础上,尝试进行煤巷顶板沉降变形的BOTDR监测技术研究,形成弥补监测盲区和遗漏点的新型全分布式监测方法。该研究对提高我国煤巷顶板安全管理水平,促进我国煤矿安全生产的可持续发展具有重要的参考价值。

1 BOTDR分布式光纤传感技术

受到光纤中不均匀杂质的影响,光信号在光纤中传播时会发生光散射,同时光波与声波在光纤中相互作用产生具有洛伦兹型功率光谱的布里渊背向散射光(Brillouin Backscattered Light, BBL)[16]。当光纤受应变或温度影响时,BBL会发生一种多普勒效应的布里渊频移(Brillouin Frequency Shift, BFS),BBL光谱最大化时的峰值功率数值(νB)与光纤中的应变/温度分布成线性比例关系[17]:

νB(T,ε)≈νB(T0,ε0)+CT(T-T0)+Cε(ε-ε0)

(1)

式中:νB(T,ε)为温度T和应变ε时的BFS;νB(T0,ε0)为光纤初始温度T0和初始应变ε0时的BFS;CT为光纤的温度系数;Cε为光纤的应变系数。

光纤中温度/应变发生变化的位置根据光在光纤中的传播时间t确定。可见,BOTDR通过对BBL进行处理,将BBL光谱的BFS转化为光纤长度上的应变分布,实现温度和应变的光纤测量[18],如图1所示。

图1 BOTDR测量原理

光纤应变监测中,为消除温度对应变测量的干扰,需要进行温度补偿,本文采用经验公式方法[19]进行计算:

εcor=εrel+αΔT

(2)

式中:εcor为修正应变;εrel为实测应变;α为比例系数;ΔT为温差。

2 煤巷顶板沉降变形的光纤监测理论研究

工作面回采巷道煤巷顶板通常为软弱煤层,其内部节理和裂隙发育,不仅会因风化和氧化作用而发生破坏,而且还容易受掘进、采动、二次采动、自重应力和构造应力作用等影响,造成煤巷顶板岩层变形、移动,诱发顶板失稳、区域性顶板破坏,使煤巷顶板形成不同面积、不同区域的沉降[22]。因此,煤巷顶板沉降变形可以分为2种形式:顶板破碎煤岩块体局部小范围的零星冒落和顶板煤岩块体整体大面积沉降变形。

2.1 结构变形的BOTDR测量

鉴于BOTDR是直接测量光纤应变,无法直接进行煤巷顶板沉降位移测量,需要根据材料力学等理论将测量得到的光纤应变转换为顶板沉降位移。

假设初始长度为d的光纤发生均匀应变变化,其变形量δ通常表示为:δ=εd,变形后的光纤长度为:l=δ+d=d(1+ε)。可见,通过合理地布设光纤,再结合变形特点采用相应的计算方法[19],就可以计算出顶板的整体变形与局部变形[20]。

根据煤巷顶板赋存和变形状态,采用预拉伸光纤定点布设技术进行煤巷顶板沉降位移监测。即按一定间距定点固定的方式铺设光纤,2个固定点间的应变可近似认为是均匀应变,按上述理论可以计算得到光纤沿线的不均匀变形,再结合煤巷顶板沉降变形特点和几何理论,进行煤巷顶板沉降位移量的计算分析。

2.2 煤巷顶板光纤定点布设技术

目前光纤的固定方式主要有2种:粘贴式和植入式[22]。粘贴式是采用粘合剂把光纤粘贴在被监测对象上;植入式是把传感光纤植入被监测对象中,使光纤和被监测对象成为一体,保持同步变形。上述研究均是针对有规则几何外形且介质均匀的被监测体,如钢筋混凝土梁和隧道的内衬等。但是对于表面和浅部岩层为塑性、松散破碎体的煤巷顶板,植入式固定需要在顶板上开挖坑槽,不但会破坏前期的锚网—W钢带支护体系,危险系数大、工作量大,而且光纤会因受破碎煤块介质切割而被折断,监测效果受到限制;粘贴式的铺设工艺同样面临光纤易被切割破断的危险。更重要的是,此时光纤只表现了破碎煤块的变形,无法表现整体煤巷顶板的变形。因此,针对煤巷顶板煤层的赋存状态、变形状况和前期支护等复杂的条件,需要提出一种适合煤巷顶板的光纤固定方式以满足长期监测的需求。

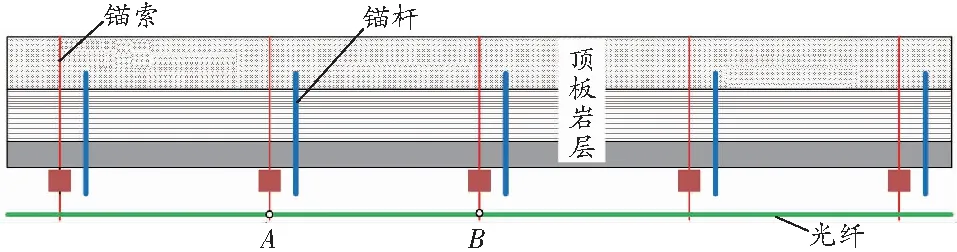

根据以上分析,提出煤巷顶板定点布设光纤技术,将预拉伸光纤固定在支护煤巷顶板的其中一列锚杆(索)的端部,沿锚杆(索)的排列方向水平布设光纤,如图2所示。

图2 煤巷顶板光纤的定点布设示意图

由于锚杆(索)的位移变化不仅反映了锚固体的沉降位移,同时也反映了顶板岩层的离层变化,利用顶板上已有的锚杆(索)作为固定点布设光纤,一方面可以分布式监测顶板沉降变形,另一方面使光纤远离破碎煤块、避免光纤被割断破坏。国内煤矿煤巷顶板锚杆(索)通常为1.0~1.5 m等间距设计,符合BOTDR空间分辨率的要求,因此,基于BOTDR的特性,在锚杆(索)端部固定光纤,使光纤沿煤巷顶板的走向整体布设(见图2)。将等间距的相邻锚杆(索)之间的光纤应变视为平均应变,可实现巷道长度范围内的光纤水平轴向应变监测,并根据应变结果推算出锚杆(索)的垂直位移(即顶板岩层的沉降变形量)。

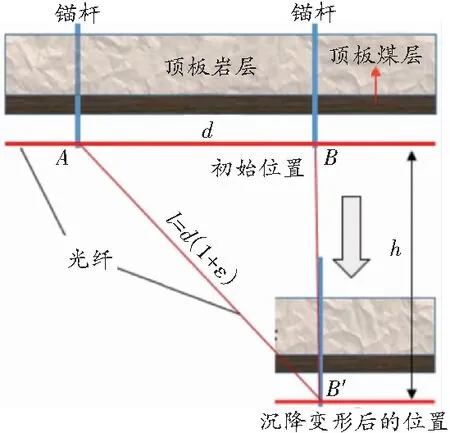

2.3 煤巷顶板沉降位移光纤测量技术

根据煤巷顶板锚杆(索)定点布设光纤技术,假设相邻固定点AB之间的距离为d,B点随顶板沉降到B′点,固定点之间光纤的均匀应变为ε,定点之间光纤的初始长度为d,变形后定点间光纤的直线长度为l,B点的沉降位移量为h,如图3所示。

图3 锚杆定点布设光纤的煤巷顶板沉降位移示意图

当煤巷顶板在上覆岩层荷载作用下只有垂向位移变形时,B点沉降到B′点,则变形后ABB′形成一个直角三角形,根据几何原理,由h2=[d(1+ε)]2-d2得到光纤应变和顶板沉降位移的关系表达式:

(3)

式中:h为顶板B点沉降到B′点时沉降位移;d为相邻固定点的初始长度;ε为光纤AB′的平均应变。

综上所述,在煤巷顶板只有垂向位移变形的情况下,采用等间距锚杆(索)端部定点固定布设光纤,利用BOTDR测试得到光纤应变数值,可以通过公式(3)进行相邻锚杆(索)间煤巷顶板沉降计算。根据相邻锚杆间的垂直位移变形,累加求解可得沿煤巷走向顶板整体沉降位移。

3 煤巷顶板沉降BOTDR测量室内模拟试验

3.1 煤巷顶板沉降的光纤定点拉伸室内试验

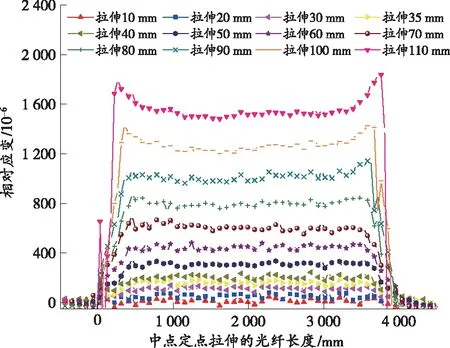

为了模拟煤巷顶板“零星冒落”时光纤拉伸变形的状况,进行如下室内试验:将一段预拉伸光纤两端固定在试验台上,模拟光纤被定点布设在煤巷顶板上;然后,在光纤中点垂直拉伸光纤,模拟煤巷顶板局部“零星冒落”,通过BOTDR测试光纤应变并实际测量光纤的拉伸距离。

在试验平台上,预拉伸后用环氧树脂将一条长4 000 mm的ø0.9 mm聚氨酯紧套光纤两端A点和B点,并定点粘贴在试验台表面,按照1 mm的步距,在光纤AB中点O定点垂直拉伸光纤,如图4所示。

图4 固定长度光纤垂直定点拉伸变形试验和力学示意图

试验测试仪器采用AV6419 BOTDR,测试参数为1 m的空间分辨率和0.05 m的采样分辨率,定点拉伸步距为1 mm,OC=CD=DE=……=1 mm光纤。应变测试结果为逐级抬升的单峰值曲线,如图5所示。

图5 预拉伸定点布设光纤垂直定点拉伸应变曲线

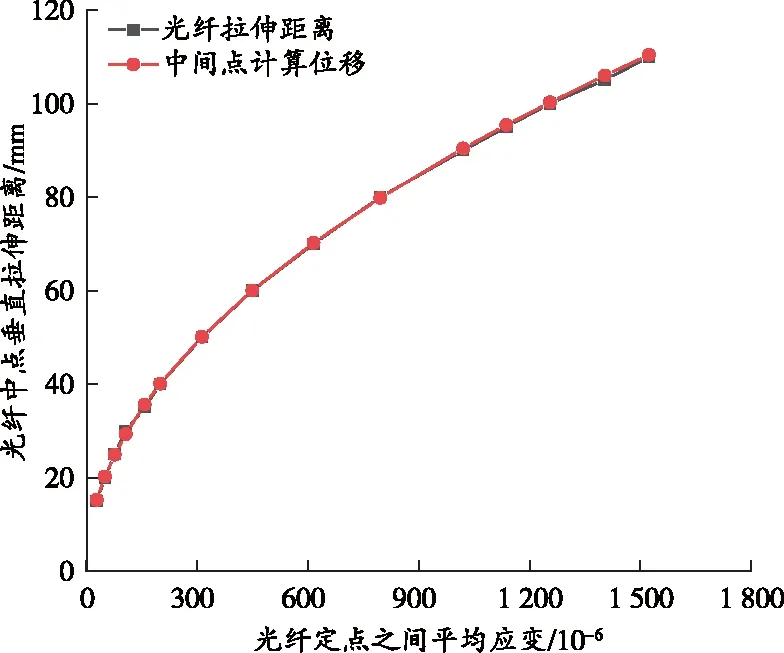

应用公式(3)由光纤应变变化计算得到每级拉伸距离下光纤中点被垂直拉伸的位移变化,将其与实际拉伸长度对比,如图6所示。

图6 实际测量拉伸距离和应变计算最大位移曲线

将图6中应变量化表征的光纤最大位移与光纤被定点垂直拉伸的距离相比,两者的最大误差为0.690%,光纤定点拉伸的距离与应变表征的光纤位移数值基本一致,一方面说明公式(3)计算顶板沉降位移的可行性,另一方面也说明当顶板为“零星冒落”局部沉降变形时,通过定点布设光纤的应变变化计算顶板沉降位移是可行的。

3.2 煤巷顶板沉降的光纤区段整体拉伸室内试验

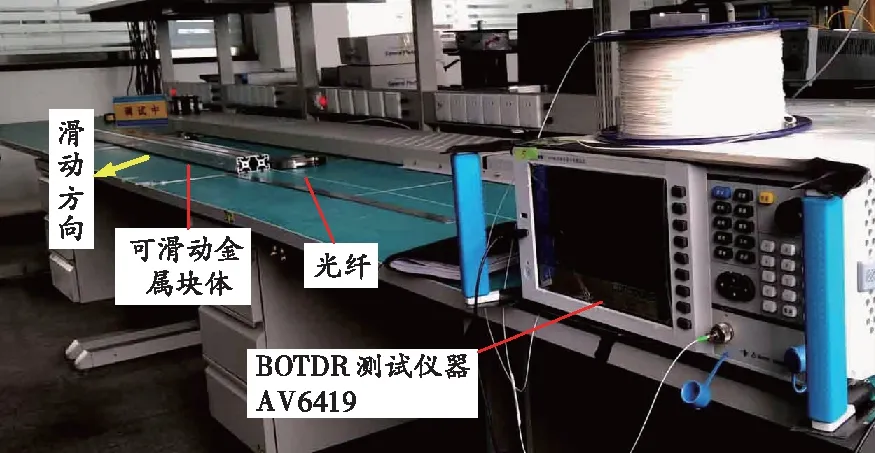

为模拟煤巷顶板区域面积整体沉降变形的情况,用一个金属长条块模拟整体沉降的顶板,进行室内试验,如图7所示。

(a)现场图

在试验平台上,将长4 000 mm的ø0.9 mm聚氨酯光纤预拉伸,两端A点和B点采用环氧树脂胶固定在试验台;中间部位长度1 000 mm的CD段光纤被同样方式全面粘贴到一个可滑动的金属长方体的侧面下部,这样由金属块体粘贴的CD段光纤成为一段应变固定的光纤段。

试验中,设定步距1 mm,推动金属块体从平行于初始光纤位置,逐渐垂直远离初始光纤布设位置,如图7(b)所示。应变曲线如图8所示,可以看出,应变为逐级抬升的左右2个曲线段(AC段和BD段应变曲线),而中间的CD段光纤基本没有应变变化。

图8 预拉伸定点布设光纤区段垂直拉伸应变曲线

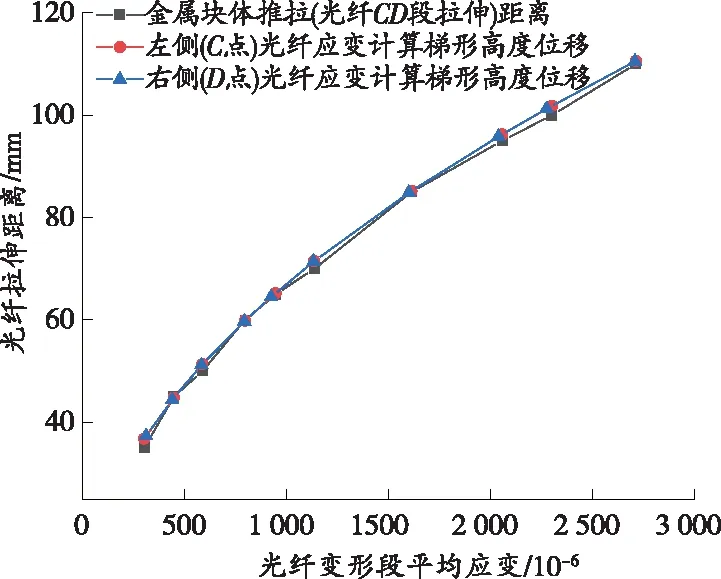

根据公式(3)计算得到无应变段光纤(金属块体)的沉降位移,如图9所示。

图9 金属块体位移和其实际推拉距离的对比曲线

由图9可以看出,左侧光纤应变表征的C点位移值与金属块体推拉距离的最大误差为1.460%,右侧光纤应变表征的D点位移值与金属块体推拉距离的误差为1.630%,整体平均误差为1.545%。金属块体在不同推动距离下,左右两侧光纤应变段表征的光纤最大沉降位移(金属块体两侧位移)与金属块体推动距离表现出一致性,表明底面粘贴光纤的金属块体推动距离与光纤应变计算的金属块体位移数据基本一致,再次说明了前文讨论的利用光纤应变计算顶板沉降位移数学表达式是科学合理的,这也相应地证明了利用光纤应变计算煤巷顶板区域大面积整体沉降位移的可行性。

通过以上定点布设光纤的定点垂直拉伸试验和区段垂直拉伸试验,反映了光纤应变表征的光纤垂向位移数值符合实际推拉测量数值,也同时表明了预拉伸定点布设条件下,光纤应变量化表征顶板沉降位移理论计算的正确性。

4 采煤工作面回采巷道顶板光纤监测现场试验

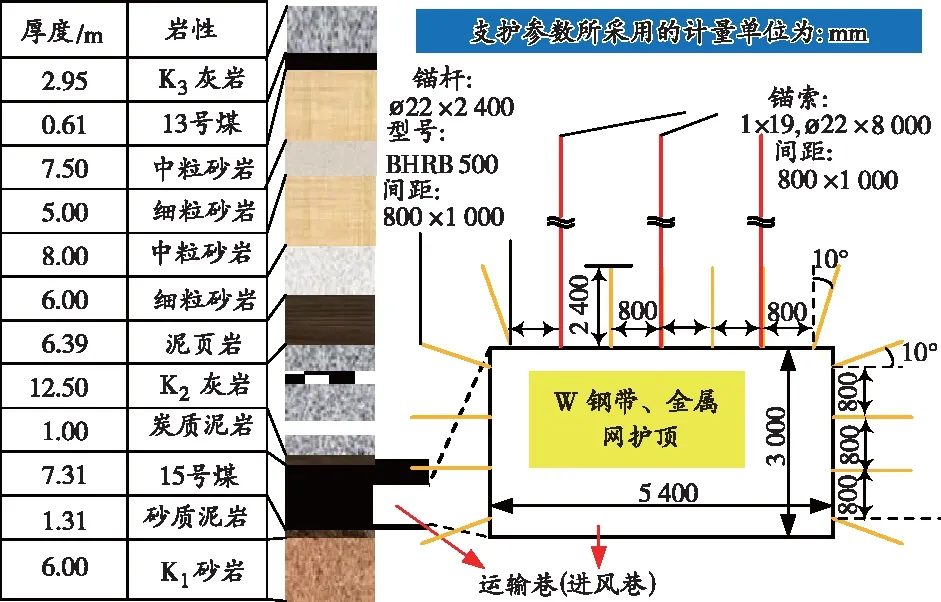

为确定基于BOTDR的定点布设技术监测煤巷顶板沉降位移的有效性,在山西省荫营煤矿150313工作面运输巷进行现场工业性监测试验。该工作面采用长壁综放开采技术,开采平均厚度为7.31 m的15号煤层,采用全面垮落法管理顶板。伪顶为1.00 m厚的炭质泥岩,直接顶为12.50 m厚的K2灰岩,如图10所示。

图10 工作面岩性柱状图及运输巷支护图

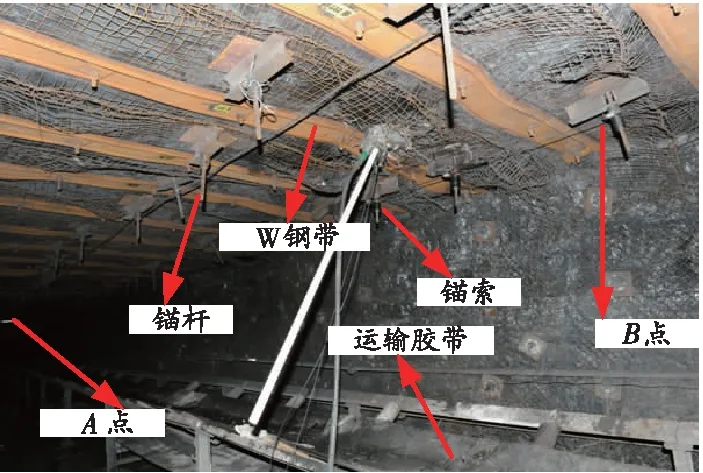

150313运输巷为矩形煤巷,宽5.4 m,高3.0 m,采用锚杆(索)、W型钢带、钢丝网等常规支护形式。巷道走向方向锚杆(索)间距为1 m,超前工作面20 m顶板采用先进的强力移动式液压支架加固。998排W钢带位置为工作面开切眼位置,终采线位于50排W钢带处。根据巷道走向,在顶板A点(428排W钢带)和B点(698排W钢带)之间按照矿方设计锚索的布设间距,每隔1 m利用相应锚索作为固定点进行光纤定点布设。监测总长度为270 m,如图11所示。

图11 工作面顶板沉降位移的分布式监测示意图

现场试验采用AV6419 BOTDR作为测试仪器,采用ø5 mm 钢绞线光缆(简称SS光缆)为传感光纤。

4.1 工作面煤巷顶板BOTDR监测系统布置

为利用现有锚索在煤巷顶板布置光纤,设计了专用托盘夹具。另外新加装一个锚索锁具,将托盘夹具紧固。托盘长轴方向与煤巷方向垂直,托盘下端用4个螺钉拧紧2个金属夹片,夹片中间有个凹槽,SS光缆正好放在槽内进行固定和布设。布设时,首先对固定点之间敷设的光缆进行预拉伸使其产生初始应变,然后水平布设。布设完毕,进行光缆通路测试,然后将SS光缆与普通通信光缆熔接,再将普通通信光缆敷设到主巷道的观测位置,最后通过光纤跳线连接至AV6419 BOTDR。光纤监测系统布设如图12所示。

(a)现场监测试验光纤布设实景图

4.2 现场试验光纤应变监测结果

现场光纤监测的主要内容:随工作面推进,监测顶板沉降变形时光纤应变变化量。试验于2019年6月1日工作面回采开始后进行。此时,开切眼至698排W钢带光纤固定点B的距离为300 m,同时再次进行了光纤应变初始化,自此每天测量2次光纤应变变化情况;在2019年8月31日采煤工作面距离B点小于20 m时,传感光纤受到超前支架的破坏而损坏,现场监测试验结束,历时3个月。期间同时采用加密顶板十字交叉法观测(Cross Observation Method, COM)进行验证。

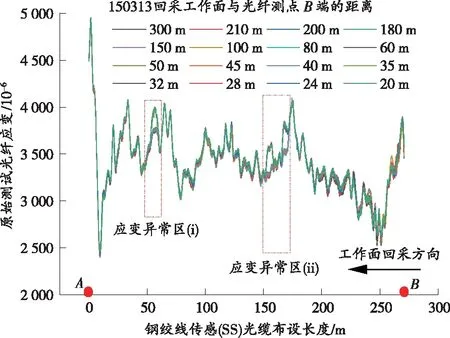

BOTDR现场测试得到原始应变曲线如图13所示,在工作面距离光纤监测区间较远时,光纤应变无明显变化。光纤的初始应变曲线为不规则的锯齿状,相对应变曲线为接近0的水平波状线。同时还发现,在工作面推进到距离被测光缆35 m之前,应变变化稳定,顶板处于稳定状态。

图13 BOTDR实测原始光纤应变曲线

8月27日下午,工作面在试验光纤B点前35 m处,原光纤应变曲线开始出现2个异常拉伸应变区,即异常应变区(i)和(ii)。从图13中看出,异常应变区光纤应变27日以后变化稳定,直到8月31日现场试验结束,不再随工作面推进而发生变化。其他区域的应变变化轻微。

将BOTDR测试的应变与初始应变进行差分处理,得到的差分应变曲线如图14所示。

图14 BOTDR 现场实测光纤差分应变曲线

由图14可见,应变异常区(i)为单峰峰值差分应变曲线,应变异常区(ii)为双峰峰值差分应变曲线。应变异常区(i)的范围距A点52~61 m,最大峰值约为250×10-6;应变异常区(ii)的范围距A点151~173 m,双峰应变约为300×10-6,两峰之间的中间段应变变化很小,距离A点159~165 m。

在8月27日至31日的井下实际观测中,顶板存在一个零星漏冒的小沉降区域,位于异常区(i)的范围;在异常区(ii)存在范围较大的沉降区域;其他区域的顶板保持稳定。可见,顶板光纤应变分布可以反映顶板变形范围和破坏程度。

4.3 煤巷顶板位移的光纤应变定量表征

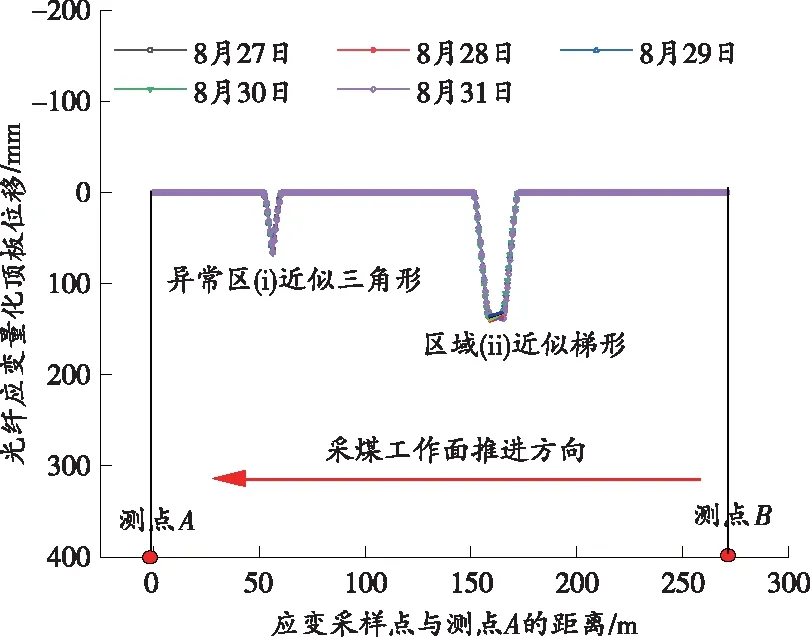

根据光纤应变量化顶板沉降位移理论,沉降变形区顶板位移由式(3)求得,结果如图15所示。

图15 光纤应变量化顶板位移曲线

由图15可知,异常区(i)采样点在8月27日至8月31日期间的位移曲线呈倒三角形,其空间位置在距A点51.88~61.07 m时,最大位移变化范围为61.89~66.29 mm,平均64.09 mm。8月27日至8月31日,异常区(ii)的沉降位移为倒梯形分布,在距A点151.33~172.16 m时,左腰线最大沉降位移变化范围为135.17~140.23 mm,右腰线最大位移为131.02~139.66 mm;两腰之间的梯形底边最大位移范围为131.02~140.23 mm,平均135.63 mm。

为验证BOTDR测量顶板沉降变形的可行性,试验中通过十字观测法对顶板变形区域进行了测量。并将顶板沉降变形的特征区域(i)和(ii)的顶板沉降位移和重要点的光纤应变量化位移数据进行对比,结果如表1所示。

表1 十字观测法(COM)测量结果与应变定量表征位移的比较

由表1可见,光纤应变测量法得到的位移数值稍大,但2种方法测量结果基本一致。十字观测法实测顶板变形范围与光纤应变定量表征范围的最大误差为5.60%;顶板位移最大误差为4.96%,顶板垂直位移的绝对差值小于4 mm。试验结果表明,采用BOTDR进行煤巷顶板沉降变形监测是可行的。

4.4 现场试验结果讨论

现场监测试验不仅表明了煤巷顶板沉降变形BOTDR监测的可行性,而且光纤监测数据还说明了该工作面周期性矿山压力显现不明显,采动超前支撑应力对所监测煤巷顶板没有明显的破坏影响。造成这个现象的原因主要是150313工作面进风巷煤巷顶板受3个方面保护作用:①上覆12.5 m厚的K2灰岩和上覆坚硬砂岩关键层的保护;②传统的“锚带网”主动支护和超前工作面20 m移动式强力液压支架的保护;③采后工作面和巷道顶板的及时人工放顶、及时卸载覆岩采动压力的保护。该矿的历史生产技术资料和矿压监测数据也说明了这一问题,与光纤应变表征的结果一致。

5 结论

通过BOTDR应变测量理论的研究分析,采煤工作面两巷煤巷顶板光纤监测技术的理论分析,室内BOTDR光纤拉伸试验和现场BOTDR煤巷监测试验研究,得到如下结论:

在现场监测试验中,光纤应变表征出最大沉降位移平均值为64.09 mm和135.63 mm的2个顶板沉降区域。与井下十字观测法测量值相比,顶板沉降变形范围的最大误差为5.60%,顶板位移的最大误差为4.96%,符合煤巷顶板监测要求,验证了采用BOTDR定量表征顶板的沉降变形范围和沉降位移的可行性。说明结合传统“点”式监测技术,进行煤矿顶板沉降变形的BOTDR监测,可以形成弥补监测盲区和遗漏点的新型全分布式监测方法。这对预防顶板事故,提高我国煤巷顶板安全管理水平,促进我国煤矿安全生产的可持续发展具有重要意义。但研究过程中,尚未考虑顶板横向位移对测试结果的影响,在后续研究中,将应用深度学习等新技术对纵向位移、横向位移和BOTDR监测数据之间的关系进行更深入的研究,并对更复杂的不规则结构体形变分布式监测方法开展研究。