高能液动锤超硬岩冲击快速钻进工艺研究

赵志强

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆400037;2.中煤科工集团重庆研究院有限公司,重庆400039)

2022年版《煤矿安全规程》确立了“以风定产、先探后掘、先抽后采”的生产方针[1],其中“先抽后采”的关键在于瓦斯抽排放孔的施工速度与质量。煤矿井下穿层钻孔施工时具有空间受限、工作环境复杂多变、钻孔设计倾角变化大、钻孔工程量大、钻孔深度浅(大多数不超过120 m)、钻进速度要求高、清水钻进(无泥浆护孔)等特点,随着煤矿开采深度与地质条件的变化,硬岩、超硬岩层钻孔施工所占比重越来越大。根据国家矿山安全监察局2022年第68号文件最新要求,在突出煤层顶(底)板及邻近煤层中掘进的巷道与突出煤层的法向距离小于10 m时,必须采取防突措施。以河南能源新安煤矿为例,设计16040上底板岩巷时,若按照底板岩巷距煤层大于10 m设计,将导致硬岩穿层孔工程量大大增加,而当底板岩巷设计在距煤层底板下方17 m时比将底板岩巷设计在距煤层底板下方8 m时,每排穿层钻孔数量多2个,总工程量多143.6 m,整个巷道的超硬岩穿层孔工程量将大幅度提高。新安煤矿全井田发育有致密坚硬的硅质泥岩(俗称“铁里石”),为新安煤矿主要标志层之一,经X射线荧光光谱(XRF)定性半定量测试,铁里石中SiO2质量分数高达46.1%,Fe2O3质量分数为12.18%,TiO2质量分数为2.47%,该岩石硬度极大(坚固性系数f=12~17,平均f=13)。

国内各煤矿穿层钻孔钻遇硬岩时,多采用普通PDC钻头回转钻进工艺,但受限于PDC复合片的性能与价格,其机械钻速为0.5~2.0 m/h,钻头寿命小于15 m,严重制约着瓦斯抽排放孔施工速度。虽然风动潜孔锤冲击—回转钻进可提高施工速度,但受限于防爆空气压缩机的性能(最大风压不大于1.2 MPa),无法发挥潜孔锤最佳性能,同时受制于井下的通风条件,巷道粉尘污染极大,严重危害操作人员人身安全和健康,无法大规模推广应用。地质勘查领域的低压液动锤因其结构、性能受限,无法满足井下对钻进速度的要求。从2019年开始,新安煤矿与中煤科工集团重庆研究院(以下简称“重庆研究院”)探索铁里石硬岩穿层孔冲击—回转快速钻进工艺,借鉴国外铁矿山大规模应用高压水力冲击器进行爆破孔施工的成功案例,重庆研究院开发设计一种新型孔底高压、高能液动锤,提高其冲击性能,以最小的设备损耗实现在超硬岩中更快的机械钻速[2-7]。

1 高能液动锤冲击—回转钻进工艺

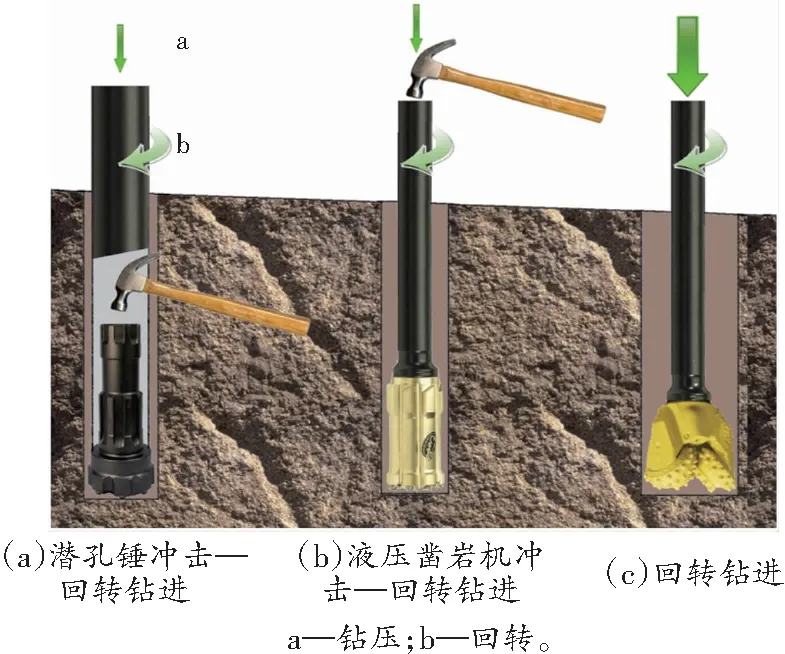

冲击回转钻进工艺是结合了冲击钻进与回转钻进的一种复合式钻进工艺,该工艺在孔外或近钻头部位增加一个持续产生冲击的冲击机构(主要分为液压凿岩机、风动潜孔锤、液动潜孔锤3类),钻头在冲击机构连续冲击与钻机连续回转的联合作用下碎岩,冲击机构输出的冲击功使钻头接触岩石的时间极短,瞬间应力极高,更易使球齿应力集中于岩石表面,也利于岩石表面的裂隙扩散与岩石的疲劳破碎,进而形成岩石体积破碎,同时钻头又不间断回转,改变了球齿的不同冲击方向,更利于整个钻头覆盖面硬岩的破碎。回转钻进与冲击—回转钻进工艺对比如图1所示。

图1 回转钻进与冲击—回转钻进对比

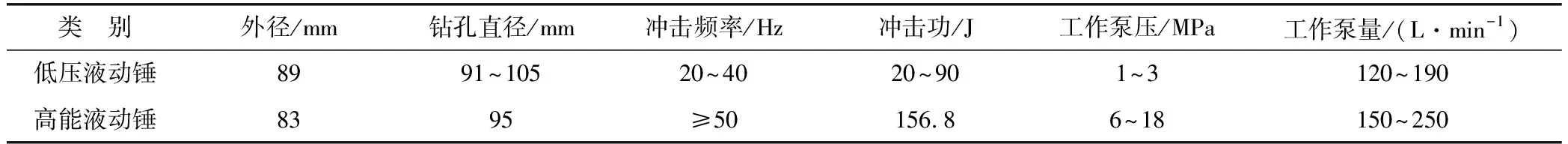

冲击回转钻进是硬岩及超硬岩较高效的碎岩钻进方式,适用于坚固性系数f≥10的岩石[8-15]。孔底冲击器是该工艺的核心钻具,以液动冲击器为例,其主要分为低压液动锤、高能液动锤。地质勘查领域的低压液动锤,因受限于泵压与结构,其冲击功、冲击频率偏低,在煤矿井下近水平孔或上仰孔钻进时效率低,球齿头磨损严重,无法满足硬岩穿层孔工程施工需要[14-15]。重庆研究院结合低压液动潜孔锤与重型液压凿岩机的结构优点,设计了一种高压、高频、大冲击功的高能液动锤[16-20],如图2所示。

图2 高能液动锤实物

相较于低压液动锤,高能液动锤对高压泵的泵压、泵量、功率需求更大,但其冲击性能提升明显,冲击频率提高25%~150%,冲击功提高74.2%~684.0%。低压、高能液动锤性能参数对比见表1。高能液动锤更适宜施工煤矿井下的硬岩近水平孔或穿层孔。

表1 低压、高能液动锤性能参数对比

目前,国内外还未见将高能液动锤大规模应用于煤矿硬岩瓦斯抽采孔工程的文献报道,若想采用高能液动锤冲击—回转快速钻进工艺施工硬岩地层钻孔,还需进一步优化钻进规程参数,以提高其硬岩穿层孔施工效率。

2 冲击—回转钻进规程参数优化

冲击—回转钻进规程参数主要有4个:钻压、转速、泵压、泵量。地勘行业应用小直径低压液动锤施工时,推荐的钻进规程参数为“小钻压(小于1 t)、慢转速(小于20 r/min)”,早期受限于泥浆泵的性能,对泵压、泵量未做过多规定[14-15]。2019年10月至11月,重庆研究院在新安煤矿15130中部底板岩巷试验时,高能液动锤参照低压液动锤钻进规程参数施工,其硬岩机械钻速与ø95 mm钻头寿命均未达到设计指标,经过分析认为钻进规程参数不匹配导致高能液动锤未发挥最佳冲击性能。为发挥高能液动锤的最佳冲击性能,分别在2个典型硬岩矿区,即河南能源新安煤矿(2020年9月至10月)、中煤新集刘庄矿(2021年6月)进行高能液动锤冲击—回转钻进试验,利用单因素分析法对高能液动锤的硬岩快速钻进工艺的钻进规程参数进行优化研究,筛选出最优钻进规程参数,以实现针对硬岩较高的机械钻速。

2.1 钻压

对高能液动锤钻头施加一定的压力,可以保证钻头球齿与岩石的紧密接触,防止钻头在岩石表面反弹,改善冲击功传递条件,使岩石在动载(冲击功)、静载(钻压)的联合作用下产生破碎。适宜的钻压可以改善岩石表面的“破碎穴”与“体积破碎”的大小,提高碎岩效率[14-15]。钻压过小,球齿与岩石表面无法有效接触,机械钻速较慢;钻压过大,钻头球齿磨损加剧甚至发生断裂,导致其寿命缩短。

煤矿井下穿层孔施工时,钻机的推进力近乎等于钻压。在新安煤矿14250下部底板岩巷试验时采用的是重庆研究院ZYWL-4000型煤矿用履带式双转盘全液压钻机,其推进压力从<1、1~2、2~3、>3 MPa变化(推进压力1 MPa时,推进力为7.12 kN),发现在铁里石中钻进时最优推进压力为2~3 MPa,此时钻机机械钻速与钻头寿命较好。推进压力小于2 MPa时,机械效率较最优推进压力低30%~45%;推进压力大于3 MPa时,钻头的硬质合金边齿磨损速度稍快,但有的边齿、中间齿提前发生断裂。

2.2 转速

冲击—回转钻进工艺中依靠冲击破碎岩石,回转剪切岩石之间的“岩脊”。其转速要匹配液动锤的冲击频率,使钻头在最优冲击夹角的条件下工作[14-15]。在新安煤矿14250下部底板岩巷试验时,ZYWL-4000型煤矿用履带式双转盘全液压钻机的最低转速约为50 r/min。同时因为铁里石属于强研磨性岩石,ø95 mm钻头的球齿为硬质合金,试验时发现较低的转速(50~60 r/min),可以兼顾机械钻速与硬质合金钻头寿命。当转速大于60 r/min时,钻头边齿磨损速度过快,导致硬质合金钻头保径提前失效。

2.3 泵量

泵量大小直接影响高能液动锤的冲击性能(冲击频率),从而影响高能液动锤的钻进效率。目前煤矿井下常用的高压乳化液泵(或清水泵)为定量泵,流量大多为125、150、200、315、400 L/min等,考虑到高能液动锤的设计要求,在刘庄煤矿东三回风石门与新安煤矿15130中部底板岩巷、14250下部底板岩巷试验时,分别使用150、200、315 L/min的乳化液泵(或清水泵),试验结果表明:泵量315 L/min时高能液动锤的机械钻速最快,但是液动锤的寿命最短;泵量150 L/min时高能液动锤机械钻速最低,钻头寿命较短;泵量200 L/min时,高能液动锤的机械钻速仅比泵量315 L/min时低约20%,但液动锤的寿命提高50%左右。

2.4 泵压

增大泵压可以显著提高高能液动锤的冲击性能(冲击功、冲击频率),高能液动锤的机械钻速提升最明显。在新安煤矿、刘庄煤矿试验时,均采用乳化液泵,其最高压力为31.5 MPa,但考虑高能液动锤、高压钻具与高压管汇的安全,泵压分别设置为10~13、13~14、>15 MPa。试验结果表明:泵压13~14 MPa时,高能液动锤的机械钻速与寿命较均衡;泵压10~13 MPa时,高能液动锤的机械钻速最慢,钻头寿命也偏短;泵压大于15 MPa时,活塞、钻头在高负荷条件下会承受过高的冲击力,易产生疲劳破坏,进而影响高能液动锤与钻头的寿命。配套的ø73 mm高压钻具在试验过程中钻具连接处未发生泄漏,满足了硬岩冲击—回转钻进工艺对泵压的需求。

2021年6月在中煤新集刘庄煤矿东三回风石门开展石英砂岩硬岩钻进试验,对优化后的钻进规程参数进行验证。现场试验时,综合考虑高能液动锤与钻头寿命、超硬岩钻进效率3个因素,最终确定高能液动锤超硬岩冲击—回转快速钻进工艺的最优钻进规程参数如下:泵压13~14 MPa、泵量200 L/min、钻压2~3 MPa、转速50~60 r/min。同时,验证最优参数适用于不同的岩性。

3 硬岩快速钻进试验

2021年10月至12月,重庆研究院与新安煤矿共同在14250中部底板岩巷车场联络巷处,利用专用配套钻进设备与采用优化后的高能液动锤钻进规程参数,进行高能液动锤铁里石硬岩穿层孔快速钻进试验。

3.1 配套钻具与设备

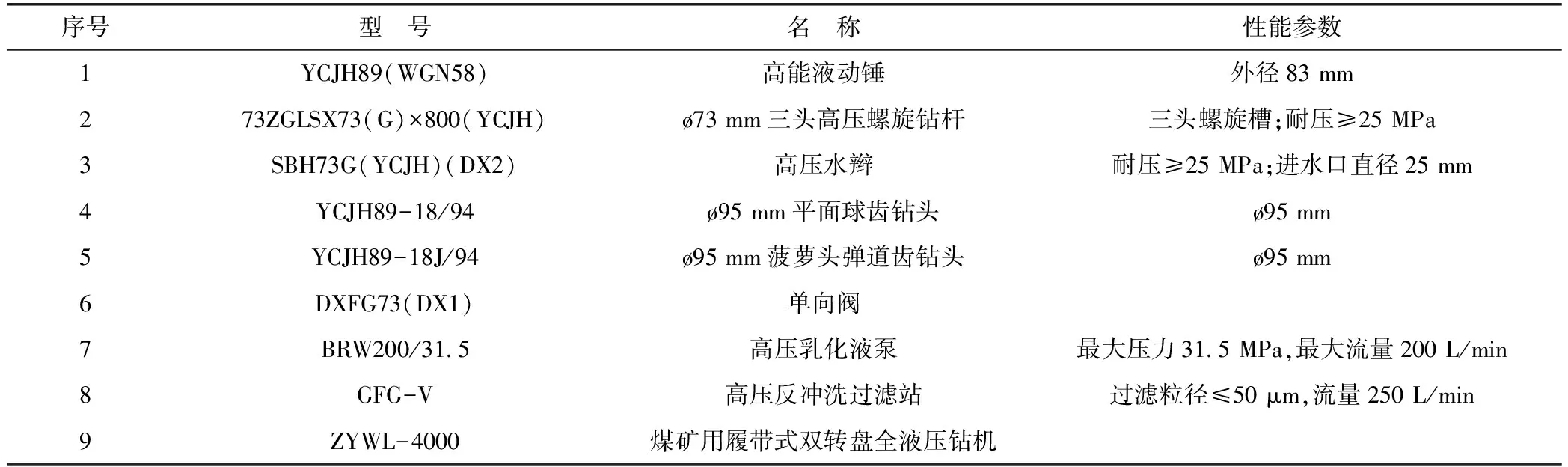

为实现高能液动锤硬岩冲击—回转快速钻进,按照优化的钻进规程参数配置煤矿用履带式双转盘全液压钻机、高压乳化液泵、高压反冲洗过滤站等,施工现场配套的钻具与设备配置见表2。配套平面结构与菠萝头结构的钻头(见图3),从机械钻速与寿命两方面验证最优钻头结构。

表2 高能液动锤硬岩施工配套的钻具与设备

(a)平面球齿钻头 (b)菠萝头弹道齿钻头

3.2 试验结果

1)试验期间,在新安煤矿14250中部底板岩巷车场联络巷处共完成152个钻孔,其中倾角大于60°的钻孔87个,倾角大于80°的钻孔26个(最深28 m),累计完成铁里石钻孔工程量1 429.8 m。

2)钻孔的平均机械钻速42.76 m/h,平均钻速17.69 m/h,其中最快机械钻速76.18 m/h,较PDC钻头回转钻进大幅度提升。

3)硬质合金钻头平均钻穿铁里石84.1 m,其中平面球齿钻头的平均寿命为87.0 m,菠萝头弹道齿钻头的平均寿命为82.1 m,平面球齿钻头较菠萝头弹道齿钻头寿命提高5.90%。

3.3 钻进工艺优化

高能液动锤虽然在新安煤矿14250中部底板岩巷车场联络巷处取得了硬岩快速钻进试验的良好效果,但还需继续优化钻进工艺细节:高能液动锤对水质有严格要求(水质过滤精度≤50 μm),施工时多因工人未冲洗钻具影响液动锤及钻头寿命,还需要加强工人操作培训;钻机夹持器通孔直径受限,液动锤外管无法直接通过,造成拆装液动锤时工人劳动量大,也存在砸伤等安全隐患,需设计新型钻机夹持器,使液动锤直接通过夹持器;高能液动锤的单根钻杆耗时时间短,施工时频繁启动高压乳化液泵(间隔1~3 min),需增加高压出口流体控制结构,减少泵的启动次数;还需进一步优化钻头球齿材质,提高钻头寿命。

4 结论

1)高能液动锤的冲击性能不受钻孔倾角影响,高能液动锤冲击—回转钻进工艺可有效解决煤矿井下超硬岩穿层孔施工难题,其施工效率较PDC钻头回转钻进工艺显著提升。

2)经现场施工试验验证,配套的专用高压钻具较好地满足了高能液动锤超硬岩冲击—回转快速钻进工艺需求,未发生钻具连接处泄漏。

3)高能液动锤超硬岩冲击—回转快速钻进工艺的钻进规程参数不同于低压液动锤,其最优钻进规程参数为:泵压13~14 MPa、泵量200 L/min、钻压2~3 MPa、转速50~60 r/min。

4)煤矿井下硬岩高能液动锤冲击—回转钻进工艺需进一步完善、优化成套钻进设备(钻机与高压清水泵站),以提高其综合施工效率,降低工人的劳动强度。