固液两相复合封孔技术在瓦斯抽采中的应用

李喜员,孙矩正,张益民,魏风清

(1.平顶山天安煤业股份有限公司,河南 平顶山 467000;2.河南理工大学,河南 焦作 454000;3.焦作市美格安矿业科技有限公司,河南 焦作 454000)

煤层瓦斯是影响煤矿安全高效生产的主要因素,也是一种宝贵的能源。瓦斯抽采是防治煤矿重大瓦斯事故的根本性措施,也是增加能源供给、减少环境污染的重要举措[1-3]。借助于岩柱的保护,在煤层底板岩巷向煤层施工穿层钻孔,对未采区域进行大面积预抽,能有效预防瓦斯超限,确保矿井安全生产。底板穿层钻孔预抽煤层瓦斯已成为矿井防治煤与瓦斯突出事故的主要技术措施[4-6]。采用“两堵一注”带压封孔技术进行封孔的钻孔,在封孔初期,抽采瓦斯浓度一般较高,能够达到预期效果。但随着抽采时间延长,受围岩变形影响,钻孔周围岩石裂隙发育扩展、水泥封孔段收缩,在孔壁和围岩的裂隙之间、封堵段与孔壁、抽采管之间极易形成漏气通道,导致孔口抽采瓦斯浓度下降,降低了瓦斯抽采效果[7-11]。汤红枪等在城郊煤矿对非凝固恒压浆液封孔技术进行了应用研究[12];张永鹏利用二次封堵技术在大平矿进行了试验[13];靳玉平等提出破孔、透孔、分段封孔“三步走”的二次处理措施对赵固二矿失效钻孔进行处理[14];郭书明等提出瓦斯抽采钻孔立体式“二次封孔”技术,并在余吾煤业进行了试验[15];熊伟在应力增高区和原岩应力区交界位置施工环形缝槽辅以“两堵一注”带压注浆封孔工艺,对失效钻孔进行修复处理,并在阳煤五矿进行了验证[16],这些措施均提高了瓦斯抽采效果。为解决平宝煤业首山一矿“两堵一注”带压封孔技术对围岩稳定性要求高、瓦斯浓度衰减快、有效抽采周期短、密封质量具有时效性等问题,提出了“固液两相复合封孔”技术,在该矿己15-17-12110中间底抽巷进行了现场应用,实现了提高抽采瓦斯浓度的目标,为煤矿安全高效生产提供了技术支持。

1 技术原理及装备

1.1 技术原理

固液两相复合封孔技术是指抽采钻孔的封孔部分由固体密封段和液体密封段两部分组成,固体密封段位于钻孔深部,由水泥砂浆带压填充而成,起到静态封堵钻孔的作用;液体密封段位于钻孔孔口附近,由以膨润土为主要原料配制的黏稠状液体组成,液体密封段在抽采过程中始终保持一定的压力。液体密封段能够适应钻孔围岩的位移与变形,带压液体可及时填充由围岩变形等原因形成的裂隙,起到动态封堵的作用。

钻孔周围岩石发育的裂隙或固体封孔段收缩形成的缝隙是一个复杂的三维立体结构,裂隙的张开度和裂隙表面的粗糙度对浆液的渗流过程有重要影响。由于岩体裂隙的张开度较小,而调配的浆液黏度较大,故浆液在裂隙中的渗流速度较小。牛顿流体渗流过程研究表明,浆液在流动过程中与裂隙壁产生拉伸应力,该应力起到增加浆液流动阻力、减缓渗流速度的作用[17]。

当钻孔密封段存在着沟通巷道的裂隙时,液体密封段的浆液在自身压力和抽采负压的作用下沿裂隙渗流,当黏液与裂隙产生的阻力与自身压力和抽采负压产生的动力相平衡时,黏液就静止在裂隙中,起到了封堵裂隙、隔绝漏气通道的作用;当黏液自身压力和抽采负压产生的动力大于黏液与裂隙产生的阻力时,黏液沿裂隙流向巷道或钻孔深部空间,液态密封段压力下降,就要及时补充浆液,以保证封孔段的密封性能。

1.2 装备组成

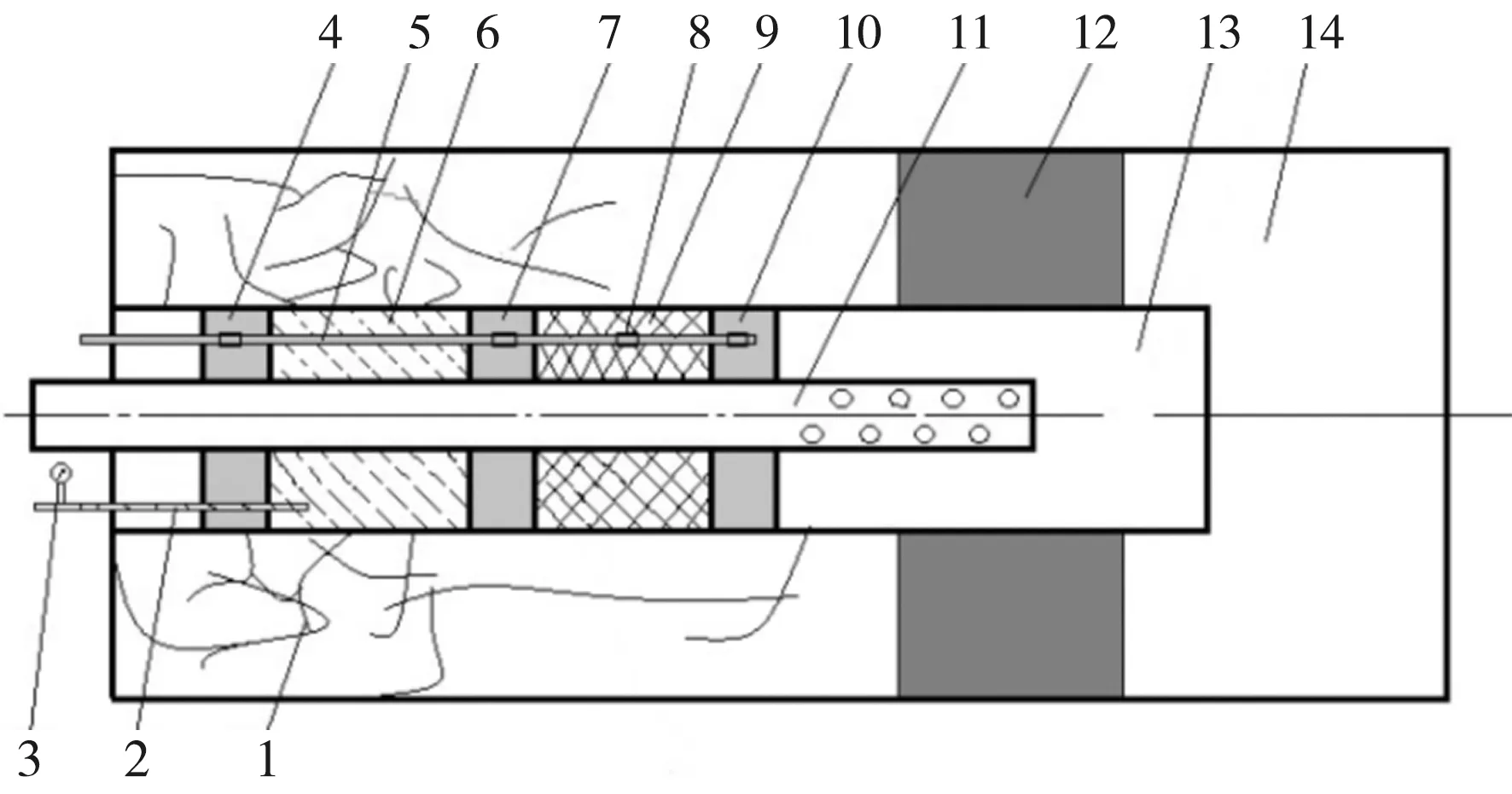

固液两相复合封孔技术如图1所示。其装备主要包括瓦斯抽采管11,固定在瓦斯抽采管上的囊袋4、7、10,以及注浆管5、注液管2等部件。

1—裂隙;2—注液管;3—压力表;4—外囊袋;5—注浆管;6—液体密封段;7—中囊袋;8—爆破阀;9—固体密封段;10—内囊袋;11—抽采管;12—煤层;13—抽采钻孔;14—围岩。

固定在抽采管上的3个囊袋注浆后在抽采钻孔13内形成2个封闭空间,内囊袋10和中间囊袋7之间的空间通过注浆管5填充水泥砂浆,形成固体密封段9;外囊袋4和中间囊袋7之间的空间通过注液管2填充特制的液体,形成液体密封段6;注浆管5上布置有4个爆破阀8,分别位于3个囊袋4、7、10和固体密封段9内。其中位于囊袋内爆破阀的爆破压力低于位于固体密封段内爆破阀的爆破压力。在注液管2管口安装有压力表3,用以检测液体封孔段内液体的压力,当压力降低到一定数值后,及时通过注液管2向液体密封段6补充液体,使其达到一定的压力,保证液体密封段有效封堵裂隙。注浆管5、注液管2的管口安装有截止阀,注浆、注液结束后,关闭阀门用以保持固体密封段和液体密封段内的压力。

1.3 操作步骤

在穿层钻孔施工完毕后,根据钻孔深度选择合适长度的抽采管和注浆注液封孔部件,将其组合在一起,放置到钻孔内预定位置。要保证液体密封段位于围岩松动圈内。将固液两相复合封孔技术部件的注浆管与注浆装置连接,通过注浆管向钻孔内注入配制好的水泥砂浆。在注浆压力的作用下,首先打开内囊袋、中囊袋、外囊袋内的爆破阀,向3个囊袋中注入水泥砂浆,囊袋膨胀后,在内囊袋和中囊袋之间、中囊袋和外囊袋之间分别形成2个密封空间。注浆压力继续上升,达到一定数值后,抽采管上位于内囊袋和中囊袋之间的爆破阀打开,水泥砂浆充满内囊袋和中囊袋之间的独立间隔区域,形成固体密封段。注浆完成24 h后,将注液管与注液装置连接,通过注液管向中囊袋和外囊袋之间的独立空间注入配制好的特制液体,当注液压力达到一定数值,液体液面稳定不下降时,表明带压黏液已充满中囊袋和外囊袋之间的空间,以及钻孔周围的裂隙,关闭注液阀门,完成注液封孔操作。通过以上过程完成抽采钻孔的密封,形成固液两相复合封孔。封孔后,将抽采管接入抽采管网开始抽采。在钻孔抽采服务期内,定时监测液体封孔段内的液体压力,当液体压力低于一定数值时,及时注液增压,保持带压密封。

2 现场应用

2.1 试验钻孔布置

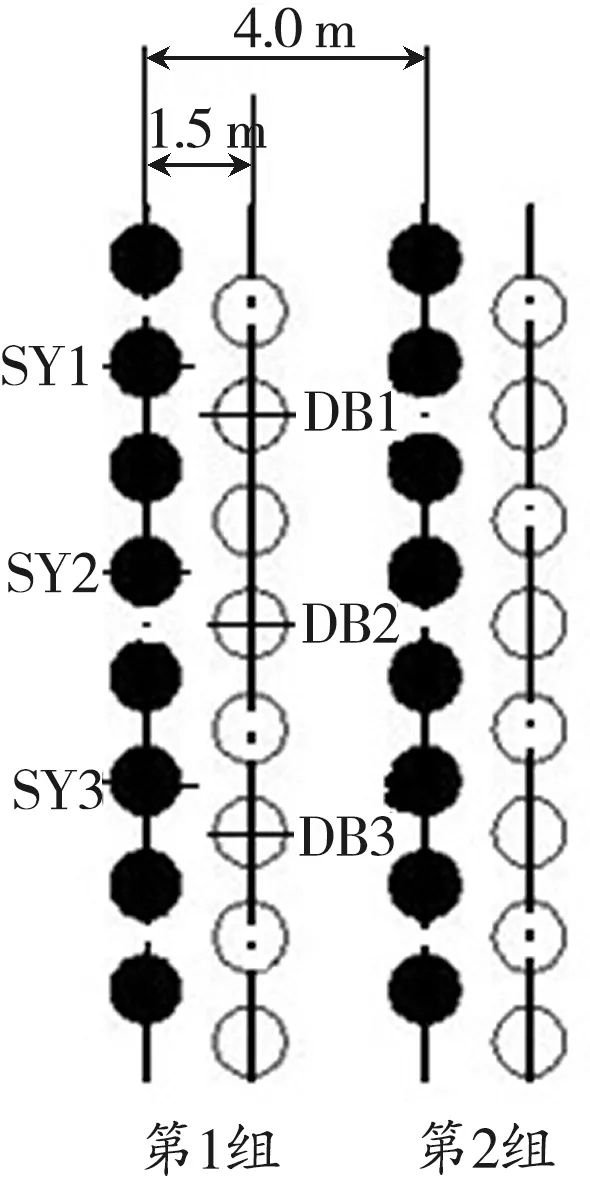

为验证固液两相复合封孔技术的密封效果,在平宝煤业首山一矿己15-17-12110中间底抽巷施工穿层抽采钻孔,进行封孔试验。己15-17煤层为突出煤层,工作面实测煤层原始最大瓦斯压力为1.38 MPa,煤层最大原始瓦斯含量为10.46 m3/t。在己15-17-12110中间底抽巷内向工作面煤体进行打钻抽放,沿工作面走向每隔4 m布置1组钻孔,每组钻孔按单双号孔分2排布置,单号排与双号排间距为1.5 m,钻孔直径94 mm,在中间底抽巷选择1组钻孔作为试验钻孔,其中单号孔布置3个试验钻孔(SY1~3),双号孔布置3个对比钻孔(DB1~3)。试验钻孔采用固液两相复合封孔技术封孔,对比钻孔采用 “两堵一注”水泥浆带压注浆技术封孔。试验与对比钻孔布置如图2所示。试验钻孔(SY1~3)与对比钻孔(DB1~3)分别具有接近的倾角和孔深,设计封孔深度也分别相对应接近。

图2 试验与对比钻孔布置示意图

2.2 孔口瓦斯浓度对比

钻孔施工结束后,及时进行封孔。封孔前首先通孔,采用压风或水清理干净封孔段内的煤、岩粉。试验钻孔的固体段及对比钻孔的封孔注浆压力从0.4 MPa逐渐升高至1.2 MPa,压力达到1.2 MPa后,保持压力3~5 min,使水泥浆料充分渗入钻孔周围裂隙。试验钻孔的液体段注液压力不低于0.5 MPa, 压力达到0.5 MPa,保持压力3~5 min后,关闭注液管阀门。试验钻孔固体段和对比钻孔注浆完成后24 h,抽采管均接入抽采管网,抽采负压(相对压力)基本稳定在-9~-12 kPa,在相同的抽采负压等条件下,连续观测孔口抽采瓦斯浓度120 d,试验钻孔、对比钻孔瓦斯浓度(CH4体积分数,下同)随时间变化趋势如图3~4所示。

图3 试验钻孔瓦斯浓度随时间变化曲线

分析图3、图4可知:在抽采初期,抽采瓦斯浓度二者相差不大,封孔后孔口瓦斯浓度逐渐提高,达到高峰后维持一段时间开始下降。抽采一定时间后,对比钻孔的瓦斯浓度随时间呈连续下降的趋势。试验钻孔在封孔后10 d和40 d两次补液提压后,孔口瓦斯浓度明显升高,随着抽采时间延长也出现衰减,但数值明显高于对比钻孔。抽采120 d后,试验钻孔的孔口瓦斯浓度为30%~50%,对比钻孔的孔口瓦斯浓度则在20%以下,证明了固液两相复合封孔技术较目前使用的“两堵一注”封孔技术具有更好的瓦斯抽采效果。

图4 对比钻孔瓦斯浓度随时间变化曲线

2.3 密封效果对比

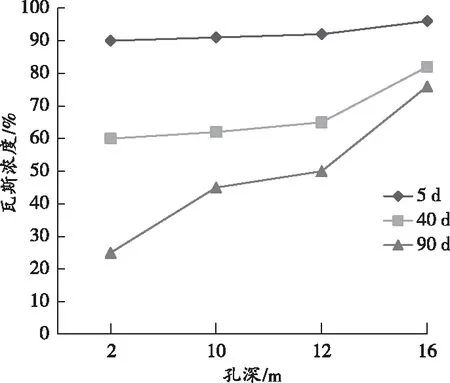

假定抽采钻孔密封段不漏气,在抽采负压作用下,钻孔抽采管内瓦斯浓度沿孔深的分布应基本稳定一致;如果钻孔内部某一位置漏气,则抽采管内瓦斯浓度的分布将出现突变,在孔口至漏气位置瓦斯浓度急剧降低,而漏气位置至孔底区域瓦斯浓度较高。在钻孔正常抽采状态下,借助于YFZ封孔质量检测仪,测定试验钻孔和对比钻孔抽采管内不同深度的瓦斯浓度,来判定抽采钻孔的密封质量[18-20]。从试验钻孔与对比钻孔中各选1个钻孔进行密封质量检测,在试验期间3次测量试验钻孔和对比钻孔内定点瓦斯浓度分布,结果如图5、图6所示。

图5 试验钻孔内瓦斯浓度分布

图6 对比钻孔内瓦斯浓度分布

对比图5、图6可知,沿钻孔深度方向,2种封孔方式的瓦斯浓度均由孔底至孔口逐渐降低、均随抽采时间的延长而逐渐衰减,证明存在漏气通道,且随着抽采时间的延长漏气情况逐渐加剧,说明围岩变形裂隙发育引起的漏气现象难以避免。试验钻孔瓦斯浓度下降速度明显低于对比钻孔的瓦斯浓度下降速度,证明试验钻孔的密封质量较对比钻孔好。

3 结语

从密封效果看,固液两相复合封孔技术在围岩松动圈内构建的液体密封段,能主动填充钻孔围岩变形和固体密封段收缩产生的裂隙,有效密封漏气通道,提高封孔质量;从抽采效果来看,采用固液两相复合封孔技术的试验钻孔在补液后,能连续保持较高的抽采浓度,明显高于对比钻孔,具有较好的抽采效果。试验应用表明,固液两相复合封孔技术降低了封孔段的漏气程度,基本解决了抽采钻孔密封段对围岩稳定性要求高、瓦斯浓度衰减快、有效抽采周期短、密封质量具有时效性等问题,实现了提高抽采瓦斯浓度和效果的目标,为煤矿安全高效生产提供了装备和技术支持,具有较高的推广价值。