应力—应变—渗流耦合条件下煤岩渗流特性及其可视化研究

蒋长宝,魏文辉,2,刘晓冬,吴家耀

(1.重庆大学 资源与安全学院,重庆400044;2.鄂尔多斯市营盘壕煤炭有限公司,内蒙古 乌审旗 017300)

我国煤炭生产量及消费量巨大,在未来一段时间,煤炭产业对我国经济发展仍将发挥重要作用[1]。随着煤矿开采深度增加,瓦斯安全问题日渐突出,严重影响我国煤炭的安全生产[2]。但是瓦斯气体同时也是一种优质清洁能源[3],瓦斯抽采不仅可以减少煤矿动力灾害,还对实现煤矿绿色生产有重要贡献[4]。瓦斯的抽采效果主要受煤岩渗透性影响,同时煤岩的力学特性又是影响煤岩透气性的重要因素之一。研究不同应力加载条件下煤岩的渗流特性变化对瓦斯高效抽采具有重要的工程意义。

近年来,国内外大量研究人员对煤岩的力学特性和渗流特性开展了研究。王浩等[5]对不同层理的煤样开展三轴压缩及渗流试验,并通过声发射特征对不同围压条件下煤样的力学行为及渗流特性进行了分析;王鹏飞等[6]利用三轴压力试验装置对煤样开展渗流试验,通过试验得到了煤体渗透率与轴压、围压、瓦斯压力的变化关系;尹光志等[7]对固定瓦斯压力条件下的突出煤样开展不同围压条件下的渗流试验,模拟了地应力对煤样渗流速度的影响;尧春洪等[8]利用含瓦斯煤三轴渗流装置开展了不同应力条件下的渗流试验,构建了包含基质与裂隙的双孔隙渗透率模型;蒋长宝等[9]从应变角度分析了瓦斯压力与三向应力对煤体裂隙变形及渗透率的影响,并结合前人试验数据对建立的煤体渗透率理论模型进行拟合,验证了其可行性。许多研究人员[10-13]还结合现场工程实际,基于现场应力场分布、开采方式对煤层渗透率演化规律开展了研究,并深入探究了应力场对煤层渗流特性产生的影响。

煤岩应力状态变化对其渗流特性的改变,在本质上体现为煤岩内部孔裂隙结构改变对气体扩散运移规律的影响。但煤岩内部的孔裂隙结构无法直接被观测,而通过宏观现象反演内部结构往往存在误差和多解性。国内外研究人员针对煤岩内部结构可视化展开了诸多的研究工作。姚艳斌等[14]借助核磁共振检测并结合CT扫描对煤岩内部孔裂隙结构进行了研究,分析了煤岩渗透率演化规律与煤岩孔裂隙类型、有效孔隙度、孔径分布,以及内部孔裂隙之间的关系;NIE等[15]在单轴及三轴试验过程中对煤样进行了实时CT扫描,并通过三维重构手段获得了裂隙结构的动态演化特征;CAI等[16]采用CT成像等多种手段,对煤岩开展了三轴压裂试验,研究得到了煤样裂隙与煤样渗透系数的关系;王登科等[17-20]对煤样开展了单轴破坏及三轴应力加载下的渗流试验,并基于CT检测结果对应力加载过程中的煤岩裂隙进行了三维重构,对试件孔裂隙动态发展过程开展了研究;ZHANG等[21]对煤样进行三轴压缩试验,模拟了3种典型的采矿布置形式,定量分析了煤样破坏后的裂隙网格。

综上所述,煤岩应力—渗流耦合特性是目前瓦斯抽采研究中的一大热点内容,但目前结合CT扫描手段探讨煤岩力学特性及渗流特性对煤岩孔裂隙影响演化的研究工作仍然较少,相关理论及研究工作仍有待进一步补充完善。基于此,笔者以川煤集团芙蓉公司白皎煤矿无烟煤为研究对象,开展不同应力条件下含瓦斯煤细观孔裂隙结构变化规律及其渗流特性研究,并进一步利用Avizo软件结合CT扫描数据,通过三维重构和模拟手段对煤样内部孔裂隙结构与渗流特性之间的关系进行可视化表征。以期为煤矿的高效开采、瓦斯高效抽采与瓦斯灾害防治等提供理论指导。

1 试验设备与方案

1.1 试验装置

本试验主要依托重庆大学自主研发的“煤岩热流固耦合实验系统(THM-II)”(见图1)及CT试验系统进行。

图1 煤岩热流固耦合实验系统

利用煤岩热流固耦合实验系统(THM-II)进行不同应力条件下含瓦斯煤的力学及渗流特性研究,其主要参数如下:轴向最大加载压力为1 000 kN,最大围压为60 MPa,可提供最大6 MPa的气体压力。CT试验系统用于扫描加载前后的煤样,将CT扫描结果导入Avizo软件进行三维重构,从而获得对煤样孔裂隙结构等参数的定性和定量表征,且不会对煤样内部结构造成损伤破坏。

1.2 试验煤样

本试验所用煤岩块体取自川煤集团芙蓉公司白皎煤矿,煤岩所处煤层埋藏深度为180 m左右。将煤岩加工成3个ø50 mm×100 mm的标准圆柱体煤样,并进行编号。

1.3 试验方案

为了研究不同应力条件下煤岩孔裂隙演化引起的渗流特性变化,对选取的煤样进行分阶段的应力加载及渗流试验,并对不同加载阶段后的煤样进行CT扫描。加载阶段具体操作步骤如下:

1)第一加载阶段:根据煤样取样点的赋存条件,加载围压和轴压至5 MPa,达到静水压力水平,同时通入2 MPa的CH4气体;待煤样达到吸附平衡并保持围压恒定后,以0.1 kN/s的速率增加轴压,直至煤体流量稳定上升后停止加载,然后对煤样进行CT扫描。

2)第二加载阶段:重复与第一加载阶段相同的应力加载与气体通入操作,直到煤样流量上升速率出现明显加快时停止加载,对煤样进行CT扫描。

3)第三加载阶段:重复与第一加载阶段相同的应力加载与气体通入操作,直至煤样破坏时停止加载,对煤样进行CT扫描。

2 试验结果分析

煤的气体流动一般符合达西定律,因此采用经典的达西定律进行计算[22]:

(1)

式中:k为甲烷的渗透率,m2;Q为气体的流动速率,m3/s;μ为气体的动力黏度,取1.12×10-5Pa·s;pa为标准大气压力,Pa;L为煤样长度,m;A为煤样渗透有效面积,m2;p1为进气口的气体压力,取2×106Pa;p2为出气口气体压力,取1.01×105Pa。

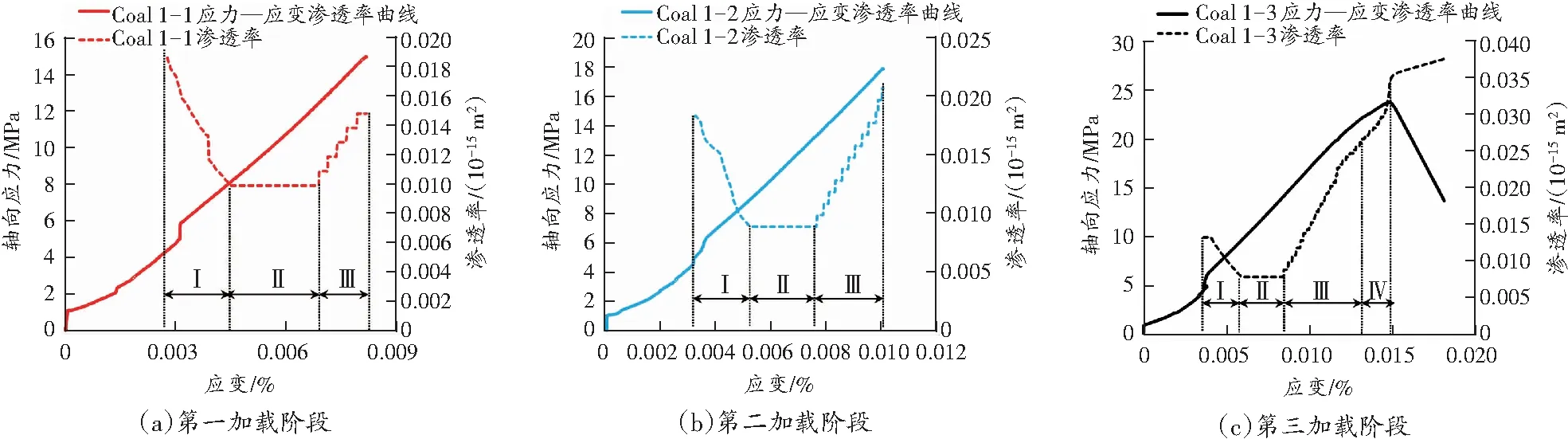

通过式(1)计算煤样不同加载阶段的实时渗透率,煤样Coal 1加载过程中应力和渗透率随应变演化的曲线如图2所示。

图2 煤样Coal 1应力、渗透率随应变演化曲线

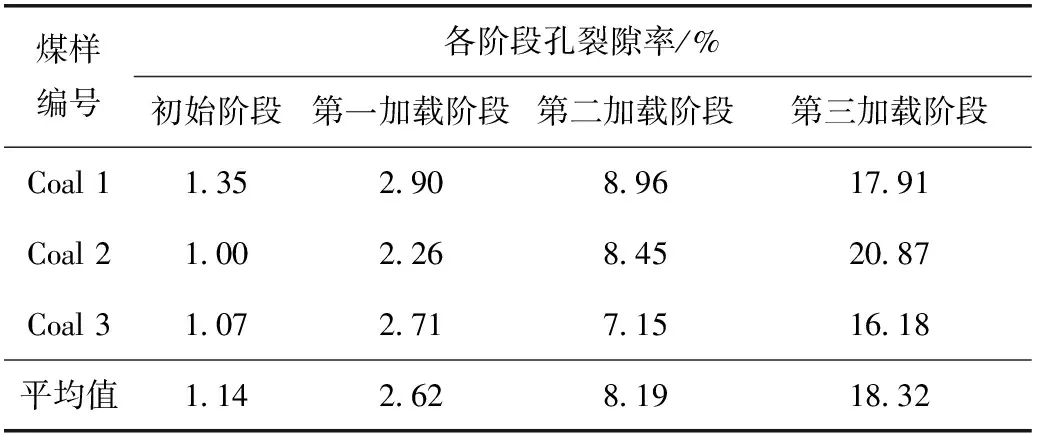

使用Avizo软件对3个试样不同加载阶段的CT扫描图像进行分析,调用Avizo软件的功能模块对各加载阶段CT扫描后煤样重构模型的孔裂隙率进行计算,计算结果如表1所示。

表1 煤样各加载阶段孔裂隙率

结合图2和表1分析可知:

1)图2(a)为试验的第一加载阶段煤样应力、渗透率随应变演化情况,其中应力—应变渗透率曲线用实线表示,虚线表示渗透率变化。该加载阶段内煤样的渗透率变化依据曲线特征可分为3个阶段:①渗透率降低阶段,如图2(a)中Ⅰ阶段所示,该阶段煤样的初始孔裂隙随着应变的增加而压密闭合,煤样中孔裂隙的连通率呈下降趋势,导致该阶段的渗透率呈现下降趋势;②渗透率平稳阶段,如图2(a)中Ⅱ阶段所示,该阶段一方面煤样内部原生孔裂隙随初始应变的增大而不断被压密闭合,另一方面应力使煤岩内部发生断裂,出现次生孔裂隙,而在此阶段新增孔裂隙和闭合孔裂隙数量基本保持了一致,使煤样整体的孔裂隙数量保持稳定,因此该阶段所计算得到的煤样渗透率浮动不大;③渗透率稳增阶段,如图2(a)中Ⅲ阶段所示,该阶段应力增加使本就脆弱的煤岩更易生成孔裂隙,孔裂隙萌生速率大于闭合速率,煤样总孔裂隙保持增长趋势,同时该阶段煤样开始出现裂隙的局部产生,从而导致该阶段煤样渗透率呈现上升趋势。

2)同样地,使用虚线和实线分别表示煤样第二加载阶段的渗透率变化和应力变化,此阶段渗透率的变化和第一加载阶段的变化类似:①渗透率下降阶段,如图2(b)中Ⅰ阶段所示;②渗透率平稳阶段,如图2(b)中Ⅱ阶段所示;③渗透率稳增阶段(斜率增大),但和第一阶段相比,煤样第二加载阶段的渗透率稳增阶段在后半段出现了快速增长的趋势,如图2(b)中Ⅲ阶段所示。

3)图2(c)中实线和虚线依然分别表示应力和渗透率变化的曲线,第三加载阶段渗透率变化则出现了第4种渗透率变化阶段:①渗透率下降阶段,如图2(c)中Ⅰ阶段所示;②渗透率稳定阶段,如图2(c)中Ⅱ阶段所示;③渗透率稳增阶段,如图2(c)中Ⅲ阶段所示;④渗透率剧增阶段,Ⅳ阶段的出现是由于煤样表面产生了大量宏观裂隙,内部裂隙贯通,试件整体破坏,孔裂隙急剧增多和互相贯通使瓦斯运移通道大量增加,引起瓦斯流量激增,使该阶段的渗透率斜率相对Ⅲ阶段进一步增大,如图2(c)中Ⅳ阶段所示。

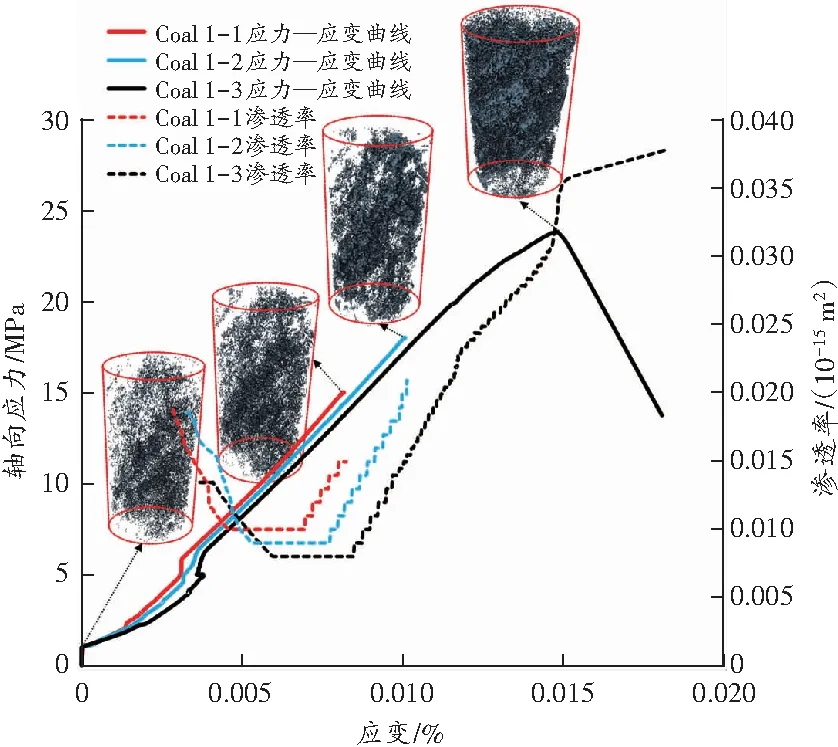

使用Avizo软件进行三维可视化处理,对煤样内部的孔裂隙进行直观表征,通过计算得到煤样应力、渗透率、孔裂隙结构随应变增加的演变与变化情况,如图3所示。

图3 煤样应力、渗透率随应变演化曲线及孔裂隙图

结合图3及上述煤样试验结果分析可知:随着煤岩轴向载荷的增加,煤岩渗透率曲线表现出先下降后上升的演化趋势,渗透率曲线发展呈现“V”形,与煤岩内部孔隙展现的变化趋势有高度关联性。基于受载荷煤体的渗透率演化规律,煤体从受静水压到轴向应力增加导致煤体破坏的孔裂隙变化规律可以划分为3个阶段:孔裂隙萌生阶段,孔裂隙大量扩展阶段,孔裂隙网络形成阶段。

1)孔裂隙萌生阶段对应第一加载阶段的渗透率缓慢增加阶段,在该阶段煤岩内部孔裂隙受到应力的作用后发生断裂生成了新的孔裂隙,相较于无应力状态,该阶段煤样孔裂隙增量为1%~2%。

2)孔裂隙大量扩展阶段对应第二加载阶段的渗透率缓慢增加阶段,该阶段煤体在应力不断增加的条件下新生孔裂隙的速度逐渐超越孔裂隙被压密的速度,新生孔裂隙的数量也不断增加,相较于孔裂隙萌生阶段,煤体的孔隙率增大了5%~6%。

3)孔裂隙网络形成阶段对应第三加载阶段的渗透率剧增阶段,该阶段煤体在应力作用下出现整体破坏,内部孔裂隙融汇贯通,外部出现宏观大裂隙,使渗透率发生了阶跃式增高,并且相较于孔裂隙大量扩展阶段,煤体孔隙率增量达到了8%~12%。

3 煤岩渗流特性可视化模拟

3.1 试验方法

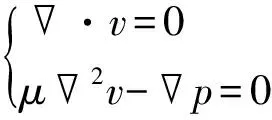

为了实现破碎后煤样的气体渗流特性及渗透率数值模拟,对试验破坏后的煤样进行CT扫描试验,使用Avizo软件重构煤样并提取其内部孔裂隙结构,进一步分离出煤样内部连通的孔隙结构,并通过软件中的Xlab部分功能,结合式(1)及N-S方程式(2)模拟煤岩的渗流特性:

(2)

式中:v为流体流动的速度,m/s;Δp为压力差,Pa。

假设所通过岩石的流体不可压缩,密度保持恒定,流体为牛顿流体,流动为稳定层流,N-S方程可进一步简化为:

(3)

甲烷是瓦斯的主要成分,因此选用甲烷气体作为渗流气体并作用于煤样试件,其动力黏度为1.12×10-5Pa·s;进气口的甲烷压力取2×106Pa,出气口甲烷压力取1.01×105Pa。

3.2 模拟结果

通过Avizo软件中的Xlab等模块并结合达西定律,开展煤样Coal 1的内部气体流动可视化模拟工作,模拟结果如图4所示。

图4 煤样Coal 1内部连通孔裂隙网络及气体流动模拟图

图4左侧显示的是经过软件提取的煤样连通孔裂隙网络,右侧为模拟后甲烷气体在煤体内部流动的效果图。可以明显看出,煤样Coal 1内形成了较大的裂面,而甲烷气体在裂面中表现出了良好的流动性。

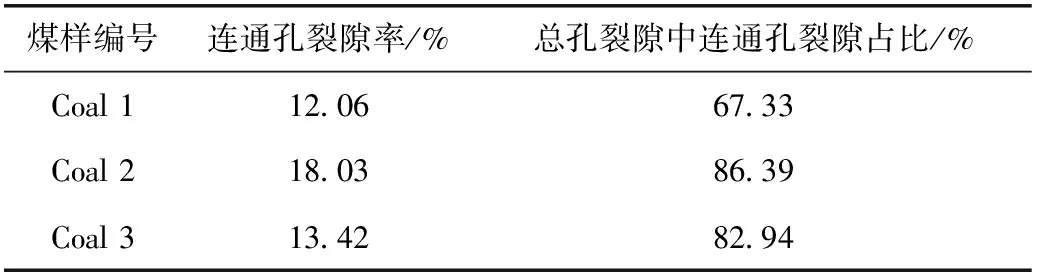

通过提取并定量计算各个煤样的连通孔裂隙数量后,得到煤样的连通孔裂隙率,如表2所示。

表2 煤样的连通孔裂隙率

由表2可以看出,煤样内部孔隙中大部分为连通性孔裂隙,说明煤样内部孔裂隙网络的连通性较好,这对瓦斯在储层中的流动有积极影响。

3.3 模拟值和试验值对比

基于煤样试验各加载阶段的CT扫描数据,结合式(1),应用Avizo软件对3个煤样破坏后的渗透率进行模拟计算,结果如表3所示。

表3 试样渗透率模拟值

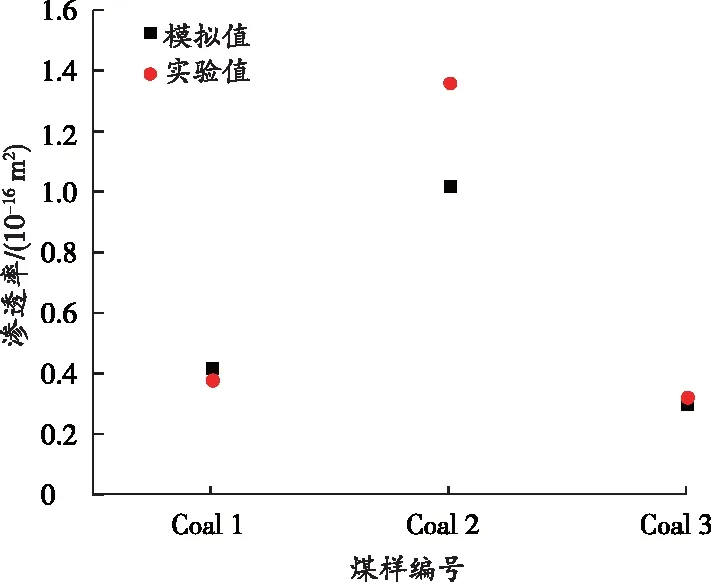

将3个煤样在渗流试验中的物理实测渗透率与借助软件重构模型拟合计算的模拟渗透率进行对比分析,如图5所示。

图5 模拟渗透率与渗流试验渗透率对比

由图5可见,煤样Coal 2模拟结果较Coal 1与Coal 3差值较大,可能是Coal 2煤样中存在较多微孔隙,而CT扫描技术无法完全扫描出所有的微孔隙,导致该煤样渗透率模拟值较试验值有所降低。通过对比可以发现,煤样的模拟渗透率与试验渗透率数值接近,表明通过该气体流动模拟可以有效地对试验的渗透率进行计算,验证了该模拟的可靠性。

4 结论

1)煤样渗透率曲线随轴向加载应力增大均出现先下降后上升的趋势,其变化趋势类似“V”形。

2)煤样渗透率变化可划分为4个阶段:渗透率下降阶段、渗透率基本持平阶段、渗透率稳定增加阶段和渗透率急剧增加阶段,4个阶段的划分与煤样内部孔裂隙展现的变化趋势有高度关联性。

3)借助CT扫描后重构的模型可以模拟甲烷气体渗流的流线分布,该分布较真实地反映出煤样孔裂隙的连通及气体流动情况。

4)通过CT扫描数据重构的煤样渗透率值与试验所得的渗透率值基本一致,证明了该模拟计算结果的可靠性。