ø200 mm定向钻孔一次成孔技术与装备的研究

闫保永,孟祥辉

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.西南石油大学,四川 成都 610500;3.中煤科工集团重庆研究院有限公司,重庆 400039)

煤矿工作面上隅角瓦斯隐患是制约煤矿安全高效生产的关键因素之一。随着定向钻进技术与装备的发展,利用定向钻机在煤层顶板施工高位定向长钻孔进行瓦斯抽放,已成为上隅角瓦斯治理的关键技术措施,同时也为“以孔代巷”技术的推广奠定了基础[1-3]。对于工作面绝对瓦斯涌出量不大的情况,通过布置多组高位钻孔可满足上隅角瓦斯抽放和治理需求[4-6]。但对于工作面绝对瓦斯涌出量大、工作面生产紧张的情况,仅通过增加高位钻孔数量,不仅会加大钻孔工程量,增长钻孔周期,还会占用更多的设备和人力资源,增加施工成本,容易与条带和本煤层瓦斯治理环节产生冲突,治理难度较大[7]。

通过施工顶板大直径高位定向长钻孔的方法已成为上隅角瓦斯治理的最有效措施之一,且随着钻孔直径增大,抽放效果提升明显[8-11]。目前常用的大型定向钻机(转矩大于等于12 000 N·m),在施工大孔径(ø200 mm)钻孔时,均是采用二次成孔工艺施工定向钻孔+回转扩孔[12-15]。该种工艺不仅要使用2套钻具,增加了设备成本,而且“钻孔+扩孔”的成孔工艺较为复杂,施工效率低[16-21]。为探索大直径一次成孔工艺,研发了ZYWL-23000DS大功率定向钻孔成套技术与装备。可为一次成孔ø200 mm钻孔,提高大直径定向钻孔成孔效率,实现煤矿瓦斯的高效治理提供支持。

1 大功率定向钻机

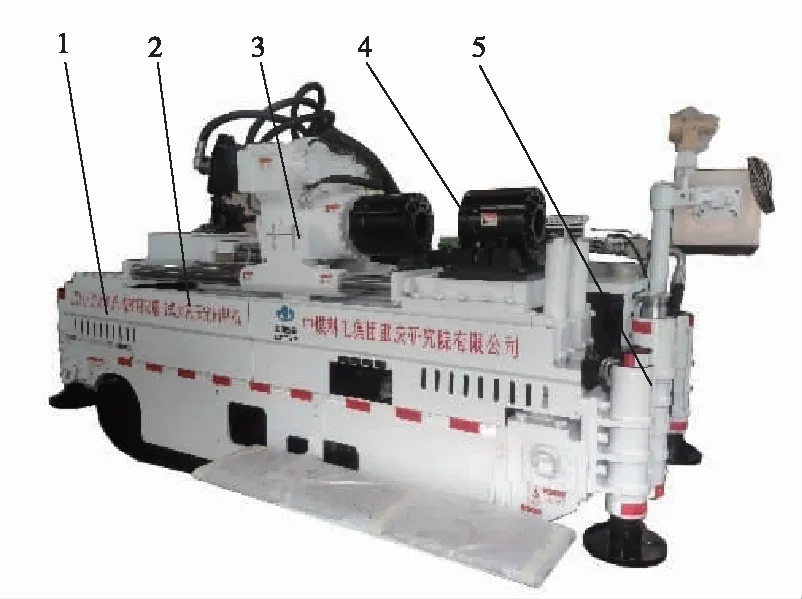

为实现ø200 mm钻孔一次成孔,需精准设计钻机的关键技术参数,包括输出转矩、推进/起拔力、泥浆系统流量等。所研发的ø200 mm定向钻孔一次成孔装备包括:大功率定向钻机和双泵大流量泥浆系统。其中,大功率定向钻机主要包括:履带车系统、给进系统、双驱动力头、夹持器、锚固系统等,如图1所示。

1—履带车系统;2—给进系统;3—双驱动力头;4—夹持器;5—锚固系统。

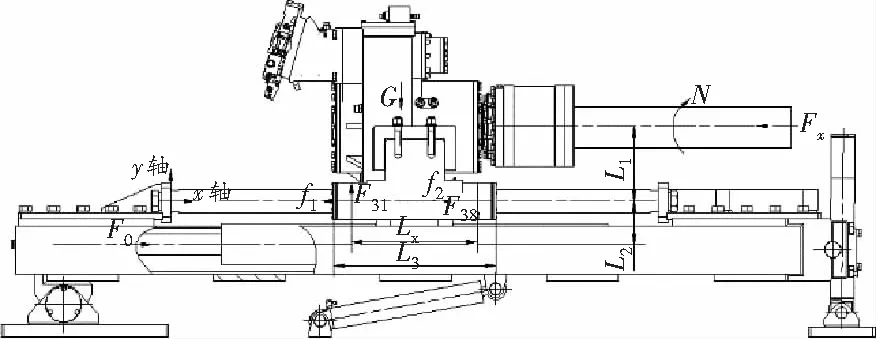

1.1 “双油缸双导向杆”大起拔/推进力给进系统

给进系统是定向钻机的核心承载部件。定向钻机依靠给进系统输出转矩、起拔/推进力,调定钻孔倾角。为达到大直径定向钻进大起拔/推进力的输出技术要求,需要对该系统的输出传递效率进行优化,以提高传递起拔力的能力[11]。双油缸双导向杆大起拔/推进力给进系统受力模型如图2所示。

L3—双油缸双导向杆给进系统托架等效长度;G—双油缸双导向杆给进系统重力;N—钻具对系统的反转矩。

给进系统在稳态工作中,x、y轴方向的力矩、力平衡,因此可以得到双油缸双导向杆给进系统的平衡方程如下:

(1)

∑My=0

(2)

∑Fx=0

(3)

∑Fy=0

(4)

由双油缸双导向杆给进系统平衡方程得出:

(5)

双油缸双导向杆给进系统给进/起拔力传递效率k为:

(6)

式中:F0为双油缸输出给进/起拔力,N;Fx为系统钻具输出力,N;μ为双导向杆摩擦因数;Lx为系统托架等效力F的间距,mm;L1为钻具中心线与双导向杆中心线距离,mm;L2为双油缸中心线至双导向杆中心线距离,mm。

在双油缸双导向杆大起拔/推进力给进系统受力模型中,将Lx系统托架等效力F间距,等效为L3双油缸双导向杆给进系统托架等效长度。

6.孵化器对园内企业开展的孵化服务比较齐全。调查显示,孵化器企业提供创业计划辅导和融资辅导的占92%,提供法律规范辅导的有80%,提供企业制度辅导的占72%,提供人力资源管理辅导的占68%,而提供风险规避辅导、市场营销辅导、其他辅导、成本控制辅导、生产管理辅导的分别有60%、56%、56%、40%、20%。

因此,与传递效率相关的量为:L1、L2、L3、μ。

基于双油缸双导向杆大起拔/推进力给进系统的传递效率,对各参数进行优化,相关参数如下:

L1=310 mm,L2=182 mm,L3=663 mm,μ=0.1。

优化后双油缸双导向杆给进系统给进/起拔力的传递效率k=0.864。对传递效率进行试验,分别在系统输出转矩为0、23 000、26 450 N·m(超功15%)的情况下,测试推进力的传递效率,结果如图3所示。

图3 双油缸双导向杆给进系统给进/起拔力传递效率

由图3可以看出,在系统输出转矩为0、23 000、26 450 N·m(超功15%)情况下,给进/起拔力传递效率由50%提高至84%。推进系统输出载荷越大,Lx越接近于L3,输出效率越高,越接近于理论设计效率。

经过优化的双油缸双导向杆给进系统给进/起拔力传递效率,与一般钻进给进系统相比,其推进效率提高了8%。

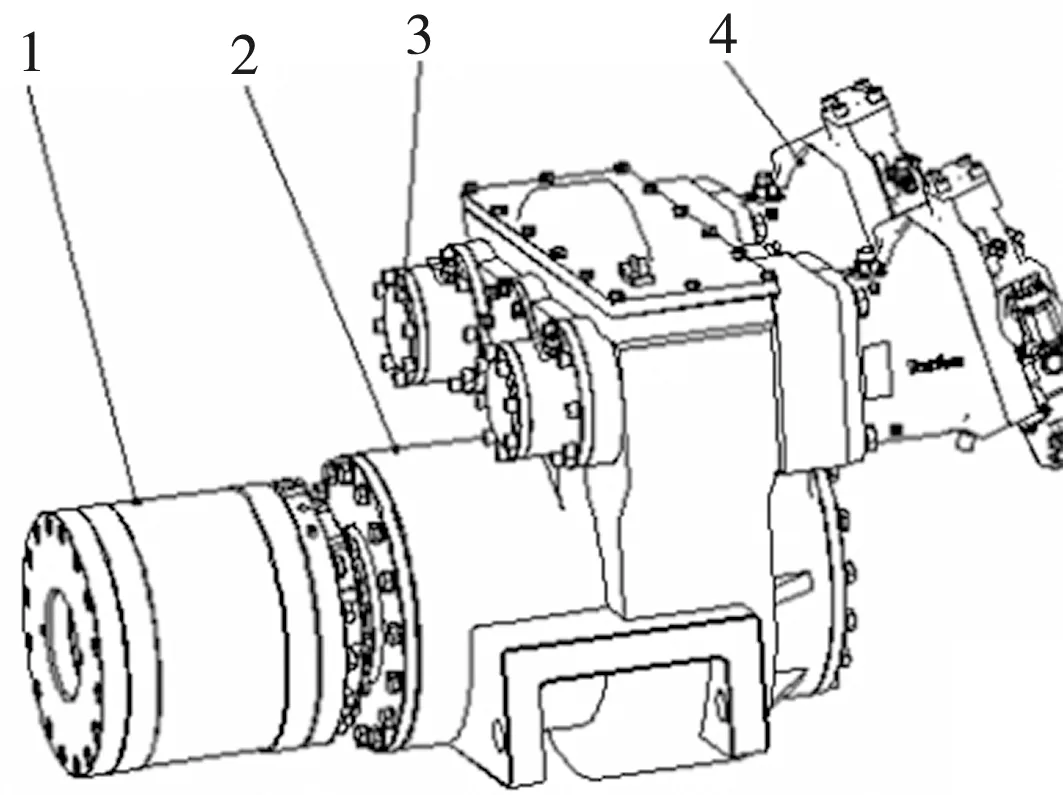

1.2 双驱动力头

为实现动力头的大转矩输出、转速宽域可调的传动要求,设计使用双马达驱动动力头,采用“双液压马达+齿轮传动”的驱动方式,其模型结构如图4所示。

1—夹持组件;2—箱体;3—制动组件;4—双驱马达。

双驱动力头是提供转矩和回转速度的关键部件,将液压能转换成机械能,高压油驱动液压马达旋转,经减速器减速后带动钻具工作[8],传动模型如图5所示。

图5 双驱动力头传动模型

双驱动力头由2个马达驱动,双马达的均载系数为0.95,二级减速比为13.8,设计最大额定输出转矩为23 000 N·m,转速为35~110 r/min。

因此双驱动力头单马达的额定输出转矩Tm为:

(7)

式中:T为最大额定输出转矩,23 000 N·m;i为二级减速比,其值为13.8;ηb为机械传动效率,其值为0.93;ηj为双马达均载系数,取0.95。

因此在此模型中,双驱动力头单马达额定输出转矩为820 N·m,输出最高转速不小于1 520 r/min。

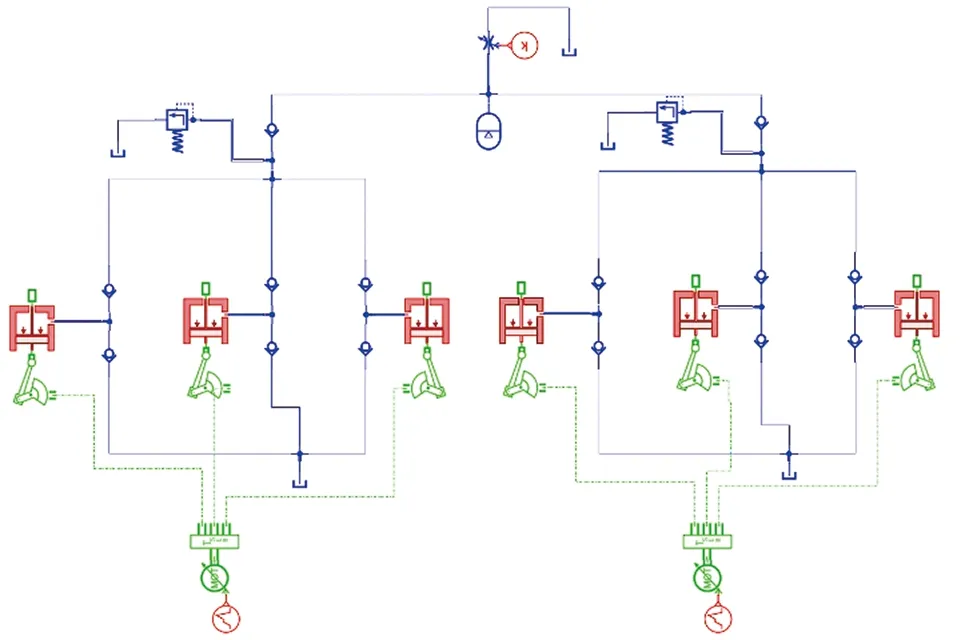

2 双泵大流量泥浆系统

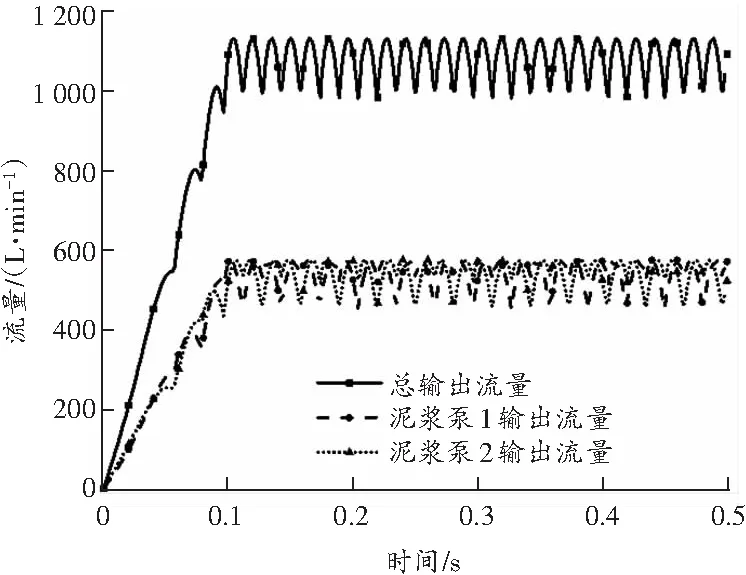

泥浆系统为螺杆马达提供动力,同时可为钻孔排渣。为保证ø200 mm钻孔正常施工,匹配ø127 mm螺杆马达,需要的泥浆流量为1 000 L/min,泥浆压力10 MPa。为实现此技术目标,研发双泵大流量泥浆系统,利用仿真软件对该系统输出泥浆压力为10 MPa时的流量输出特性进行仿真研究。

该泥浆系统由电动机驱动液压泵,液压泵经控制阀组驱动马达,马达驱动双泥浆泵,最后输出泥浆。搭建的双泵大流量泥浆系统仿真模型如图6所示。

图6 双泵大流量泥浆系统仿真模型

参数设置:驱动电动机转速1 480 r/min;液压泵排量195 mL/r,最大压力40 MPa;泥浆泵驱动马达排量420 mL/r,最高转速700 r/min;单泵额定流量520 L/min,输出排量961.5 mL/r,主水泵额定压力10 MPa。双泵大流量泥浆系统流量输出情况如图7所示。

图7 双泵大流量泥浆系统流量输出情况

由图7可知,系统输出压力为10 MPa,流量达到输出稳态的时间为0.1 s,系统最大流量输出为1 000 L/min,在高压工况下,水泵容积效率略有下降,导致流量略有下降。双泵输出相位差叠加后输出稳定,能够满足螺杆马达的驱动要求。因此,所研发的双泵大流量泥浆系统有较好的响应特性,满足技术要求。

3 大直径定向钻孔一次成孔试验

在王坡煤矿3316巷道进行一次成孔ø200 mm定向钻孔试验,设计孔深500 m,采用“ø200 mm钻头、ø127 mm螺杆马达、ø102 mm成套钻具”开展试验。

试验钻孔轨迹如图8所示。实际施工钻孔孔深501 m,每8 h施工班组平均钻进效率31.8 m,一次成孔ø200 mm;而二次扩孔工艺,施工ø120 mm定向钻孔后,更换钻具扩孔至ø200 mm,加更换钻具时间,每8 h施工班组平均钻进小于15 m。因此较二次扩孔工艺,“ø200 mm定向钻孔一次成孔技术”施工的工程量及用时约减少50%。

图8 钻孔轨迹平面图

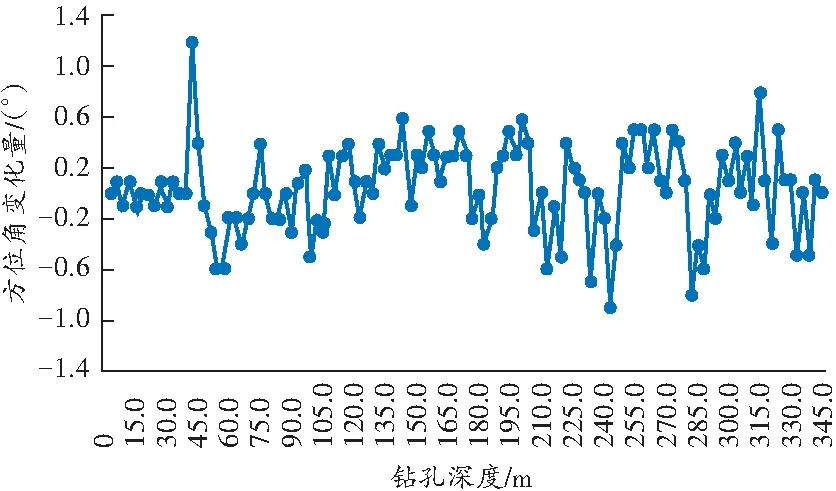

采用“ø200 mm钻头、ø127 mm螺杆马达、ø102 mm成套钻具”匹配方式,施工全孔段方位角变化量如图9所示,倾角变化量如图10所示。

图9 方位角变化量

图10 倾角变化量

综合考虑钻杆刚度、钻孔参数,倾角和方位角每3 m变化量小于1°,在施工过程中能够保持较好的轨迹控制能力,同时能够控制推进阻力,保障了施工大孔径深钻孔的能力。

本次施工81次调节工具面向角,其余采用复合钻进及原方位角钻进方式,在施工数据中,方位角变化量超过1°的1次,方位角调节变化合格率98.7%;倾角变化量超过1°的4次,倾角调节变化合格率95.1%。因此,采用“ø200 mm钻头、ø127 mm螺杆马达、ø102 mm成套钻具”匹配方式,能够较好地完成工具面向角的调整,实现ø200 mm定向钻孔一次成孔施工。

4 结语

研发了ø200 mm定向钻孔一次成孔技术与装备,经优化,大起拔/推进力给进系统传递效率达到84%;双驱动力头输出稳定,当双泵大流量泥浆系统输出压力为10 MPa时最大流量输出1 000 L/min,输出特性满足使用要求。通过试验验证了“ø200 mm钻头、ø127 mm螺杆马达、ø102 mm成套钻具”匹配方式的适用性和合理性,施工钻孔轨迹包括倾角和方位角满足定向成孔特性要求,成孔效率较二次扩孔工艺提高50%以上。