带式输送机紧身封闭防护罩的研究与设计

张中盘,时瑛, 李宁钢,史震,万书亭

(1.国能广投北海发电有限公司,广西北海 536000;2.华北电力大学河北省电力机械装备健康维护与失效预防重点实验室,河北保定 071003)

0 引言

为了实现国家能源“碳达峰、碳中和”的目标,推进煤炭的绿色发展和高清洁化输送[1],现代大型皮带输送机设备正朝着智能化、高清洁化方向飞速发展,传统的带式输送机一般是露天布置的[2],容易造成环境的污染,且易受雨雪、台风等天气影响,在运输过程中受外部影响因素较多。

为此相关企业和科研人员设计开发了不同的带式输送机清扫器,以清除皮带上的黏结物,起到防尘效果[3-4]。同时设计喷雾抑尘方案[5-6],文献[5]对煤尘污染治理进行了研究,使喷嘴喷雾与防尘罩共同工作,实现了良好的除尘效果。文献[6]采用喷雾除尘方法,为实现沉降抑制,该方法将喷出的雾水与空间里的煤尘黏合,避免了煤尘向周围的空气中扩散,为皮带机提供了一个良好的工作运行环境。文献[7]、[8]设计了不同类型的封闭式防护罩,实现了物料在输送过程中的全封闭化,阻止了煤炭粉尘运输过程中造成的外溢;文献[9]设计了一种带式输送机防尘防雨罩,有效地隔绝输送的物料与外界的接触;文献[10]设计了一种大倾角带式输送机防护装置,可以避免飞石、滚料伤人;文献[11]实现了全封密式输送,有效地防止了运输时的扬尘问题,提高了防护罩的环保性能。

为满足电力发展需求,工程中所包含的部分带式输送机采取露天布置方式。在燃煤输送时,为保证带式输送机的安全稳定运行,需要防止运行中的灰尘造成污染及因被雨水淋湿而改变湿度。现有的户外带式输送机普遍安装功能单一的防雨罩、防尘罩,而对于沿海多台风地区的带式输送机,需具备一定的抗风能力,为了解决上述存在的问题,因此需要设计一种综合防护性能优越的紧身封闭防护罩。

1 紧身封闭防护罩设计思路

根据北海电厂地理位置、电力发展需求,提出了以下设计思路:1)为了防止受雨水淋湿及运行中产生的灰尘造成的环境污染,采用倒U形紧身封闭式设计;2)为便于维护,当出现故障时,可针对性地对某一节进行操作,防护罩采用组合式结构,拆装简单,可快速开关防护罩;3)为了保证防护罩抗风性能,采用固定角钢、封闭式门架、中间架、地基等多种固定支撑方式相结合,使其具备抵抗60 m/s风速的能力;4)为便于观察防护罩内部情况,防护罩采用全透明的配双面UV涂层的聚碳酸酯(PC)实心耐力板,使用寿命长,具有高透明性,可及时发现和解决内部出现的问题,也可以提高设备的美观度和设备的抗紫外线性能。

2 结构设计方案

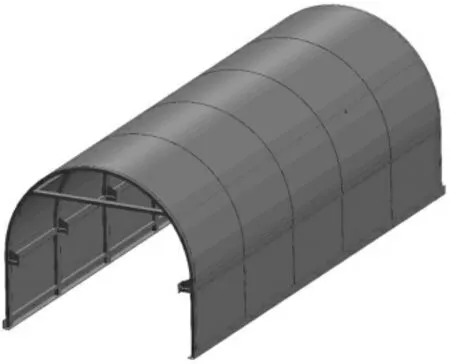

所设计的带式输送机紧身封闭防护罩主要包括固定装置和防护罩两部分。防护罩采用固定角钢、封闭式门架、中间架、地基多种固定支撑方式,内部可通过中间架与皮带机支架进行连接,进一步提高了整体强度,具备一定抗风性能,如图1所示。

图1 整体结构图

2.1 固定装置部分设计

如图1所示,固定装置包括2组地基6,2组地基6上端均设置固定角钢5,固定角钢5通过螺栓固定安装U形封闭门架1,U形封闭门架1内腔上部安装横梁2,内腔中部安装加强筋3,2组地基6之间共同安装中间架7,中间架7位于U形封闭门架1内侧,中间架7和U形封闭门架1之间设置锁紧挂钩4。

1)U形封闭门架。紧身封闭防护罩结构的封闭门架为独立的门形支架,等间隔布置,组合式结构,当出现故障时,可针对性地对某一节进行操作,极大减少了资源的浪费。U形封闭门架顶部的横梁和中部的加强筋可增强整体的结构强度。

2)中间架。如图2所示,中间架由工字钢和L形角钢焊接而成,其和U形封闭门架之间通过锁紧挂钩4连接,进一步增强了带式输送机紧身封闭防护罩的稳定性,防止极端天气(如风、雪、台风等)对于带式输送机防护罩的影响。

图2 中间架

2.2 紧固密封部分设计

1)拧紧结构。如图3所示,U形封闭门架外表面设置图3(a)所示的凸台11,可与图3(b)所示拧紧装置配合加强固定。该拧紧装置的紧固螺栓2顶部呈空心圆柱结构,可使长销5顺利穿过,达到固定效果,紧固螺栓2顶部空心圆柱结构与顶部弧形压条9 端部空心圆柱相匹配,方便长销5的抽取,从而便于顶部弧形压条9的拆卸。

图3 拧紧结构图

2)固定压条。如图1所示,PC防护罩8的上侧和两侧之间连接处设置碳钢压条10,碳钢压条10通过螺栓与U形封闭门架1固定连接;PC防护罩8外表面安装顶部弧形压条9,用于增强PC防护罩8与U形封闭门架1的连接强度。

3)防护罩及密封性。防护罩采用的是透明聚碳酸酯(PC)材料抗风耐力板,强度高,可抵抗一定的极端天气,具备良好的透明度,可便于观察物料输送的具体情况,及时发现并解决输送过程出现的问题。

U形封闭门架和PC防护罩之间设置有自粘密封条,提高防护罩的密封性,避免了扬尘现象,可防止雨、雪等的渗入,改善了输送过程的环境质量。

3 风荷载

3.1 平均风荷载

对于防护罩结构设计位置j处的平均风荷载wmj的计算公式为

3.2 风洞试验和风荷载函数拟合

风洞试验如图4所示。根据风洞试验所得的各测点风压系数,取来流风速为60 m/s,经式(1)计算得出防护罩表面测点的风压数据。结合测点风压分布,将风压数据进行函数拟合,傅里叶算法拟合精度较高,符合测点风压分布实际情况,如图5所示。

发展微电网的目的主要有三个:一是通过柴油机、小风电、分布式光伏等独立发电系统,解决与大电网联系薄弱的农村和偏远地区用电问题;二是在可再生能源高渗透率地区,通过微电网这一稳定的电力供应平台,实现分布式可再生能源的消纳和多种能源的高效利用;三是作为大电网的备用和补充,满足对电能质量和供电可靠性有特殊要求的用户需要和特殊时期的应急供电。

图4 风洞试验

图5 傅里叶拟合

傅里叶拟合的公式可表达为

对防护罩表面各测点数据进行1~8阶傅里叶拟合计算,对比不同运算阶数下风压数据傅里叶拟合效果,具体参数如表1所示。

表1 不同阶数下傅里叶拟合效果参数

在曲线拟合过程中需结合工程实际,综合考虑曲线形状与拟合误差。根据表1中的傅里叶拟合效果参数,2阶傅里叶拟合函数的模型匹配度、输出与输入的匹配度较高,结合图5的拟合形状,可知2阶函数拟合较符合实际,拟合的函数为

式中:a0=883.9,a1=1772,b1=222.3,a2=-35.67,b2=1085,w=1.821。

4 静力学分析

4.1 仿真模型的建立

为保证计算结果的效率及准确性,对防护罩结构模型进行了简化,简化后的模型主要结构包括护罩、门架、横梁、固定角钢、加强筋,如图6所示。

图6 仿真模型示意图

对图6所示简化模型进行网格划分,分析结构时,采用适合梁结构的BEAM188单元模拟横梁、门架及固定角钢;采用适合壳结构的SHELL181模拟防护罩、加强筋。对网格进行合理的细化,经网格独立性验证之后,网格划分大小取0.03 m,共得到40 068个有限元节点、42 422个有限元网格单元。

4.2 约束及加载

对防护罩底部施加固定约束,约束防护罩底部固定角钢所有节点的位移和转角;同时对防护罩内部加强筋也施加相同的固定约束,约束内部加强筋各个节点的6个自由度。将平均风载荷拟合的函数加载到模型上进行主体结构的强度分析。

4.3 材料属性

C6AB带式输送机紧身封闭防护罩结构中的门架、固定角钢、横梁、加强筋材料均采用Q235B钢,透明防护罩则采用聚碳酸酯(PC)材料,其厚度为4 mm。材料属性和性能指标如表2所示。

表2 材料属性

4.4 分析结果

对带式输送机紧身封闭防护罩主体结构施加平均风荷载后,根据图7所示结构云图,位移变形量较为明显的区域是两侧防护罩,其中迎风面防护罩刚度较小,位移变形量最大,最大变形量为31.241 mm;防护罩与封闭式门架、横梁等构件的连接位置较易产生应力集中,尤其体现在迎风面,最大Von-Mises位于封闭式门架内侧,最大值为22.6 MPa,小于Q235B碳钢材料屈服极限,符合强度要求。防护罩的最大Von-Mises为9.1 MPa,根据聚碳酸酯性能指标,满足强度要求。

图7 平均风荷载下结构云图

由上所述,该结构迎风面一侧受风荷载影响后,位移变形较大,在实际应用中较为危险,需对结构进一步优化,采取对侧护罩内部加设支撑横梁的措施,横梁的位置位于底部横梁上方300 mm处,对结构重新分析。

4.5 优化后结果

对优化后的紧身封闭防护罩进行相同工况下的静力学特性分析,优化前后结构的静力学特性对比如表3所示。

表3 静力学特性

根据表3优化前后静力学特性结果的对比可知,优化后最大变形量明显减少,仅为0.86 mm,降幅比例达97.2%;对于应力的降低也起到一定作用,连接处最大Von-Mises为18.4 MPa,小于Q235B碳钢的材料屈服极限,符合强度要求。防护罩区域最大应力为3.63 MPa,符合聚碳酸酯的强度要求。相对于位移量的变化幅度,应力变化幅度则较小,其中连接件的降幅为18.6%,防护罩区域的最大应力降幅为60.1%。

图8对比了优化前后紧身封闭防护罩不同位置的静力学特性变化,结合图7、图8(a)及表3可知,优化前结构的位移变形量较为明显的区域位于侧面防护罩,最大变形量位于迎风侧的防护罩,经过优化,侧面防护罩最大位移变形量显著降低,且主要集中在上护罩区域,其它位置的位移变形量较小,由此可见增加稳固横梁不仅降低了最大位移变形量,也使最大变形的位置从侧护罩转移至上护罩。

图8 优化前后对比柱状图

根据图8(b)所示应力变化柱状图,增加稳固横梁后,加强筋的应力明显增加,侧护罩和门架的应力均减小,上护罩和横梁的基本保持不变。总的来看,优化后加强筋、封闭式门架、横梁等连接构件的位置较易产生应力集中,尤其体现在迎风面一侧,侧护罩和上护罩区域的应力则相对较小,与优化前相似。可见优化前后应力的主要集中位置并未改变,但加强筋应力集中较为明显。

综上所述,优化后的结构最大变形量显著降低,主要变形位置从侧护罩转移至上护罩;封闭式门架与防护罩连接处及加强筋与防护罩连接处是受风载荷影响最大的位置,在平均风荷载下,防护罩结构强度符合要求。

5 结论

本文设计了一种带式输送机紧身封闭式防护罩,采用组合式封闭结构形式,防护的同时能够实现高清洁化物料输送。根据风洞试验得到的风压分布规律,对紧身封闭防护罩结构在60 m/s平均风荷载下进行了静力学分析,发现其侧护罩变形较大并进行了结构优化,优化后变形量明显降低,指出了优化后主要变形位置从侧护罩转移至上护罩,且封闭式门架与防护罩连接处及加强筋与防护罩连接处是受风载荷影响最大的位置,在平均风载荷下,主体结构强度符合使用要求。