一种航空发动机多功能传装装备研究

屈铁军

(黑龙江省机械科学研究院,哈尔滨 150040)

0 引言

本文探索航空用关键部件分解作业装备的通用结构形式,从而为装备的设计提出统一的模式。项目的研制开发完成,将推广应用于航空航天、飞行器维修等领域的生产中。能够显著提升航空发动机在装配、维修、调试、实验中的生产效率,提高产能,节约资源使用,减轻人员劳动强度,创造很好的经济效益。更重要的是对相关技术人员的人身安全起到至关重要的保障。对分解作业装备控制系统的控制软件的开发,缩短航空用关键部件分解作业的周期,成熟之后可以形成具有自主知识产权的用于航空关键部件分解作业的专用装备,减少引进国外装备的数量,节约宝贵的资金。小型化的组合式可满足不同型号的航空用关键部件分解作业要求,扩大设备的应用范围。

1 技术路线

1)从研究传装装备应用特点入手,制定总体设计方案;紧跟世界相关技术的发展动态,采用新的控制技术、计算机技术,并进行充分论证,使其更加适合行业需求。

2)在设计过程中,在考虑通用性和行业性并重的基础上,详细分析用户需求,针对我国航空设施建设的实际特点和相关厂家的应用情况,设计出低成本、高可靠性的新型装备。

3)注重系统的工艺性和经济性,以利于向产业化方向转化。充分考虑人机交互的友好性,并留有二次开发的软件接口。

4)分阶段试运行式实验验证。利用承担单位承接的工程项目进行各项阶段性成果的嫁接,在现场实际试运行检验。

5)在设计中采用优化的设计方法。应用系统工程的理论,注重项目管理,以期达到少投资、多产出的目的。

2 技术方案

结合项目的关键点及难点分析,发动机拆装及载人升降平台均采用机械电动升降剪叉式结构[1];剪叉结构具有基高低、结构稳固、升降平台灵活、升降平稳、操作方便、载重量大等特点。

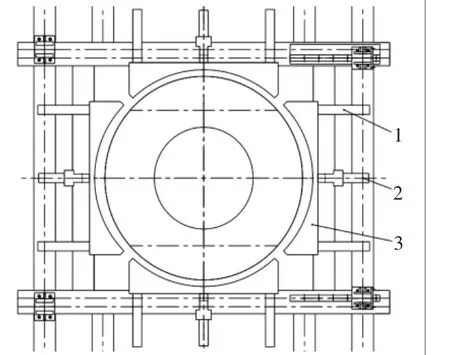

该传装装备应用于航空领域,以变频电动机、减速机、电动(气动)推杆等作为执行机构,由变频器、PLC、工控机等构成自动控制系统的硬件结构体系,设计了航空发动机多功能传装装备的内外双层结构[2-3];采用工装快卸式工装盘,且采用圆锥销定位和螺纹紧固,便于更换不同型号航空发动机,便于维修或装配;研究开发组态控制软件,工装和装配体之间不发生干涉;研制分体式弧形拆装零件自动收集装置[4],保证拆卸构件安全,防止掉落地面造成意外损失;研制航空发动机部件分解作业装备双向机械锁结构[3,5-6],任意高度均可防止分解作业装备意外下降,保证航空发动机安全和作业人员安全,保证装备稳 定 可靠。设计方案结构图如图1所示。

农业农村现代化是“人与自然和谐共生的现代化”的重要组成部分。过去讲农业现代化,主要侧重发展现代农业,侧重农业服务工业、农村服务城市,加剧了农村和城市的“剪刀差”,造成了城乡二元对立。理论和实践充分证明,没有农业农村现代化,整个国家的现代化就不完整、不全面、不稳固。十九大报告将加快推进农村现代化与农业现代化并列,一是强调要高度重视乡村发展;二是强调乡村治理亟须系列制度跟进,以此支撑乡村的文明、稳定和发展;三是对“三农”工作提出更高要求,不仅局限在农业现代化,而且要进一步扩大到农村经济、政治、文化、社会、生态等各方面。

图1 设计方案结构图

3 主要技术特点

1)航空发动机多功能传装装备的升降机构实现了载人操作台和发动机传装平台的垂直升降运动,并且在升降过程中能做到两平台在竖直方向上的准确定位和制动锁止功能,垂直升降运动系统同时保证了载人操作台和发动机传装台水平及垂直升降运动平稳可靠。

2)控制系统采用变频调速,载人操作平台和发动机传装平台由T型丝杠推杆水平方向推动滑块,载人升降台和发动机传装平台由2台电动机减速机驱动两侧推杆同步或分别升降在任意位置。机械升降系统可进行手动操作,预防系统失灵;控制器采用西门子PLC,采用操作台本地控制和遥控控制两种方式,采集并显示装备的运行和故障状态,2个平台的限位开关都采用2组互为备用,2个平台都有各自的自锁解锁机构,由电动推杆控制,系统具有急停功能,能够应对紧急情况。

3)双向机械锁机构,采用齿条齿块锁和齿轮齿条双向锁死方式。a.齿条齿块采用电动推杆或气动(根据使用需要)控制,布置在设备底部架体上,齿块和齿轮随滑块在水平方向上运动,齿条固定在设备底架上,齿块与齿条之间有一定间隙以保证两者不啮合,设备需要锁定时由电动推杆或气动推杆控制齿块与齿条啮合锁死;b.齿轮与齿条啮合,设备运行时齿轮在齿条上随齿条正反方向往复运动,齿轮转动轴上安装电磁力锁紧装置,在设备突然断电、故障等紧急情况时,自动锁死齿轮转动。设备升降开始和升降完成期间随时锁定设备,以保证设备运行程中航空发动机的安全和作业人员安全[1-6]。双向机械所示意图如图2所示。

图2 双向机械所示意图

4)采用分体式弧形拆装零件防掉落自动收集装置。发动机传装平台与载人操作平台之间存在空隙,在设备升降停止后,由电动推杆为驱动机构,从载人升降台底面由圆周向圆心方向伸出弧形收集装置,遮挡住发动机升降台与载人升降操作台之间的空隙,防止拆装零件意外掉落,保证拆装构件安全,减少损失。工作任务完成后,分体式弧形拆装零件防掉落收集装置自动收回,再进行其他操作[2-3,6]。分体弧形收集装置如图3所示。

图3 分体弧形收集装置

4 理论计算分析

4.1 载人操作平台

1)剪刀叉强度校核。材料为Q235A,120×30高强度钢板,剪刀叉P总=94 kN;由P总=mg得m=94 000 kg,即剪刀叉理论上可以承受的最大质量为94 000 kg,约为9.4 t。满足设计要求。

2)丝杆推力校核。选用丝杆推力为P=120 kN;行程比L丝杆∶L平台=1∶3;P总=120×3=40 kN;剪刀叉初始角θ最低=11°;P=22.9 kN。由P=mg得m=2336 kg。其中m自重=736 kg;m载重=1600 kg,满足设计要求。

3)轴销的横向剪切性能校核。材料为45钢,直径为30 mm,由τ=Q/A得Q=τ×A=423.9 kN。取安全系数n=3,则Q=141.3 kN,满足设计要求。

4.2 发动机传装平台

剪刀叉强度校核。剪刀叉采用Q235A,90×30钢板,剪刀叉P总=70.5 kN。由P总=mg得m=7193.8 kg。剪刀叉理论上可以承受的最大质量为7193.8 kg,约为7.2 t,满足设计要求。

4.3 丝杆推力校核

选用丝杆推力为P=120 kN;剪刀叉初始角θ最低=20°。剪刀叉的起始举升力P=94.2×sin 20°=40 kN,约为4 t,满足设计要求。

4.4 升降平台偏摆量理论研究分析

升降平台在受到外部扰动或载荷时,由于支杆套和支杆销之间间隙的存在,升降平台会产生偏摆。偏摆量不但增大了升降平台底部剪叉所受载荷,更严重时可能使升降平台发生倾覆,所以对升降平台偏摆量进行分析是具有现实意义的。

设定机械升降平台丝杆、丝杆、销间的间隙相同且为a;平台宽度为L;升降层数为n;单层剪叉最大起升高度为h。假设偏摆只发生在升降平台最下一层剪叉,其余各组剪叉为刚性连接(由载荷所产生的应变不考虑在内)。

最下一层剪叉偏摆角θ计算公式为sin θ=2a/L。反映到升降平台顶部偏摆量x=2anh/L。

同理可得第二层剪叉摆动反映到升降平台顶部的偏摆量,故升降平台偏摆量为:X=2anh/l+2a(n-1)h/l+…+2ah/l=2ah/l[n+(n-1)+…+1] =(2ah/l)(n(n+1)/2)。

图4 剪叉升降一

本设备内部外升降平台的最多为2层,假设间隙为最大为0.1 mm(据调研,一般间隙范围为0.05~0.10 mm),单层剪叉升高按最大假设为1000 mm,升降平台宽度按最小假设为1000 mm。那么由支杆套和支杆销之间间隙导致的升降平台的最大偏摆量X =(2 ×0.1 ×1000÷1000)×(2×3/2)=0.6 mm,远小于5 mm,满足使用要求。

图5 剪叉升降二

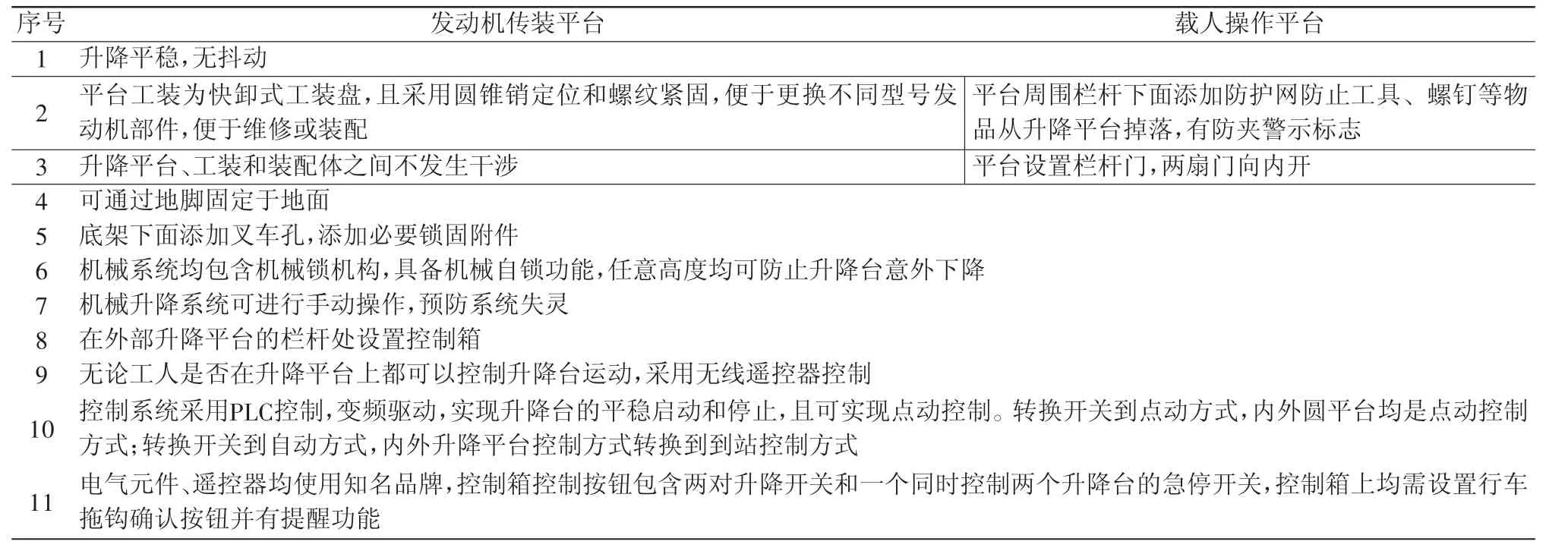

5 关键技术点(如表1)

表1 关键技术点

6 主要技术指标

航空发动机传装平台主要技术指标如表2所示,载人分解作业平台技术指标如表3所示。

表2 航空发动机传装平台主要技术指标

表3 载人分解作业平台技术指标

7 结语

该装备的研究主要用于升降飞机发动机部件和相关操作人员,辅助相关操作人员进行某型号航空发动机的传装,减轻操作人员的劳动强度,节约人力资源。将推广应用于航空航天、飞行器维修等领域的生产中。能够显著改提升航空发动机在装配、维修、调试、实验中的生产效率。