曲面交线CAM加工技术

何建斌,陈路,郭海军

郑州航天电子技术有限公司 河南郑州 450000

1 序言

随着航天事业的飞速发展,高精密零件广泛应用在各类航天产品中,零件的结构也趋于复杂化。为满足设计使用要求,单一零件的轮廓会出现各种曲面、曲线的相交结合,相交处产生的毛刺如果用人工去除的传统方式,则需要使用专用工具,效率低,质量也难以保证。目前CAM软件已广泛应用于各类机械生产线加工中,通过三维建模,优化加工路径,仿真模拟曲面、曲线加工轨迹,同样适用于曲面交线毛刺的去除。CAM软件可根据加工轨迹自动生成匹配机床系统的程序,既可提高编程效率,也提高了加工效率。

2 问题概述

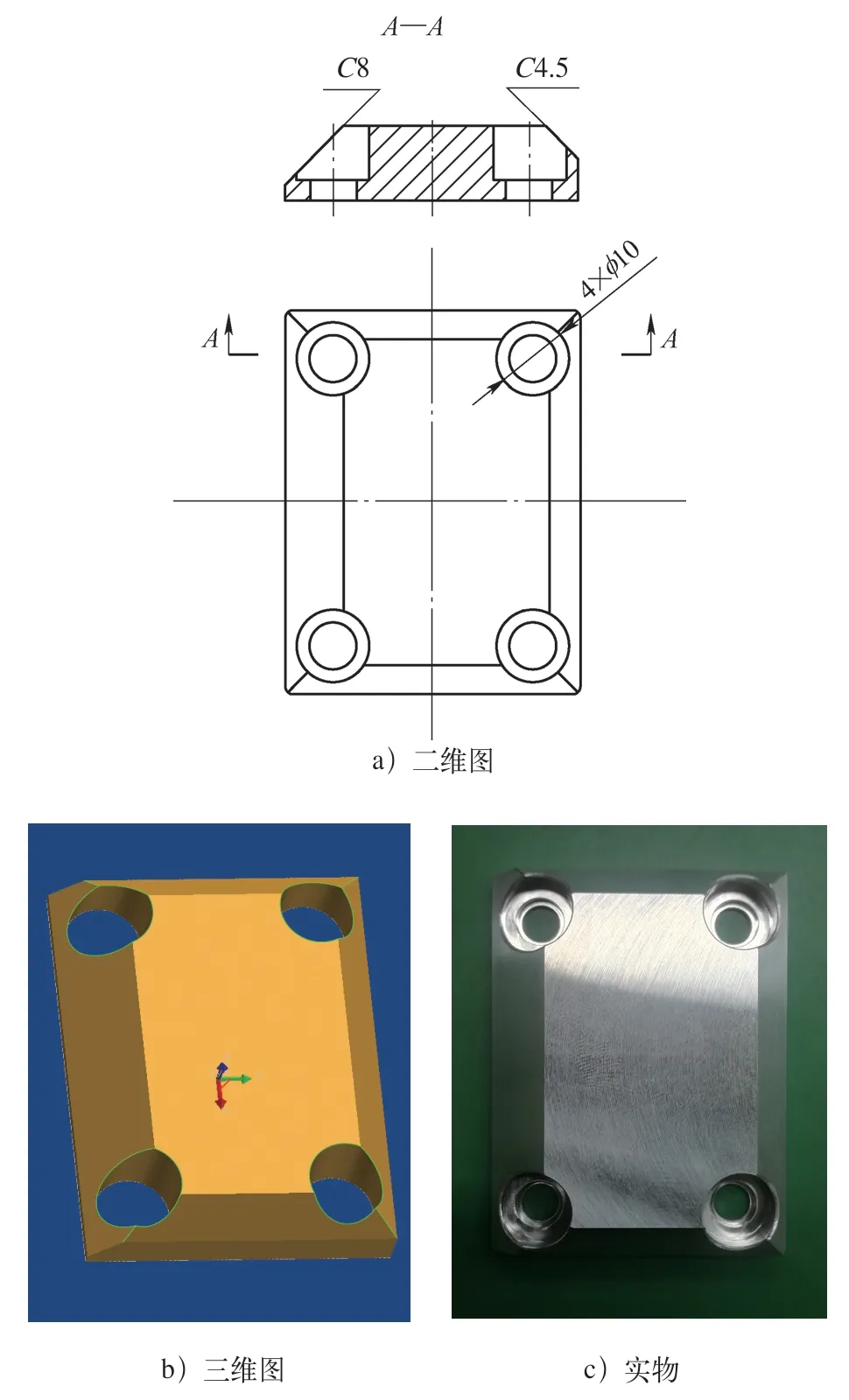

我公司生产各类型航天电连接器、开关,零件结构从简单到复杂。某型号端盖(见图1)为公司开关类产品典型配套零件,由于零件设计结构有多处斜面与圆相交后产生的圆弧毛刺,手工去除不规则毛刺的质量参差不齐,易产生表面划伤,且效率低。随着公司合同量的剧增,需求零件数量随之增多,在保证质量的前提下,提高加工效率和产品合格率势在必行。

图1 端盖

采用机械加工方式去除相交线处毛刺,需要根据不规则的曲线采集轮廓点,计算刀具路径,编程难度加大,如计算加工轨迹与零件轮廓有偏差,则修改程序相当麻烦,导致编程、加工效率不高。

3 分析问题

通过二维和三维图分析,发现端盖上端面四周有3个4.5mm×45°斜面和8mm×45°斜面,4个斜面与4个φ10mm圆孔相交后形成不规则圆弧相交线,铣工工序加工完成后,转入钳工工序去毛刺,手工去除相交线毛刺时,会出现不规则的翻边,需要经过多次反复修刮,操作过程中极易划伤已加工表面,去毛刺质量不一致,也不稳定,效率低。原因在于铣削加工内孔与斜面相交时产生锋利的锐边毛刺,毛刺倒角的大小直接影响相交线的圆滑过渡状态。倒角尺寸小,相交线没有达到圆滑过渡;倒角尺寸大,会产生内孔和斜面的二次翻边毛刺,采用手工方式去除毛刺难以控制质量的一致性。

4 解决问题

4.1 改进加工方法

针对端盖上圆弧相交处的不规则毛刺,为提高去毛刺的质量,保持零件外观的一致性,决定采用机械加工方式去除毛刺,以提高去除毛刺的质量,保持一致性,避免已加工面被划伤。

通过绘制三维图(见图1 b )模拟3 个4.5mm×45°斜面和8mm×45°斜面与4个φ10mm圆孔相交后形成不规则圆弧相交线,发现在每个斜面形成的圆弧线是4个φ10mm的圆在斜面上的投影。经过计算,由于在斜面上所形成的弧线为规则的椭圆线,因此可以通过旋转45°斜面为水平面,按椭圆线路径加工去除毛刺。

设计专用工装,将零件固定在心轴上,通过旋转实现斜面加工转化为水平面加工。通过理论计算出投影在斜面上的椭圆长轴和短轴尺寸,编制宏程序加工投影椭圆轨迹[1]。宏程序如下。

实际加工中,使用宏程序加工椭圆进行相交线倒角,只能达到近似轨迹的加工,倒角轨迹不能完全拟合相交线轮廓,同样产生二次毛刺,不能完全去除,4孔相交线轨迹不相同,需要编制不同的宏程序,增加编程工作量。调整程序参数时,并不能保证所有相交线的倒角圆滑过渡完全一致。

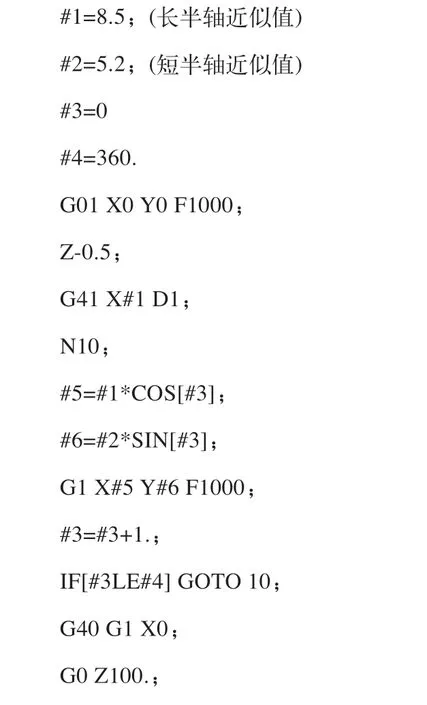

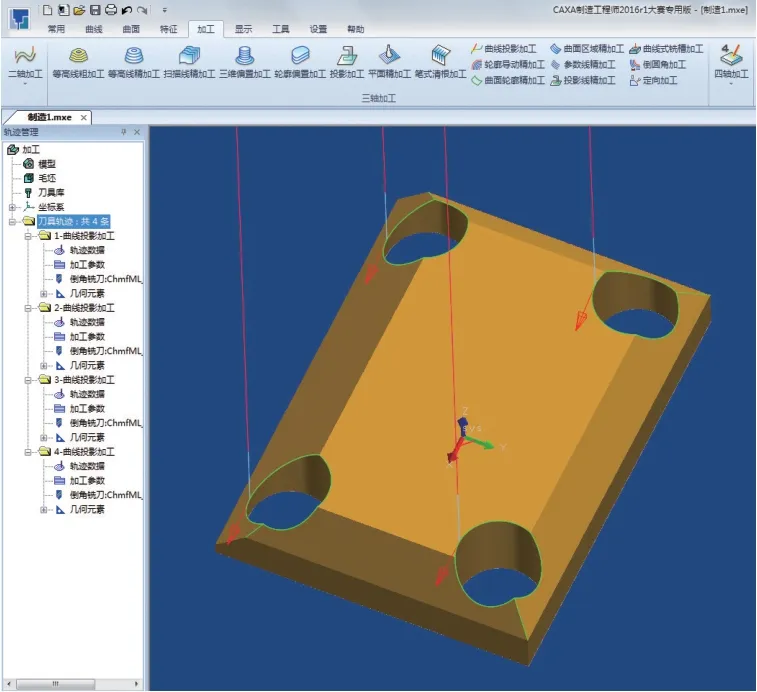

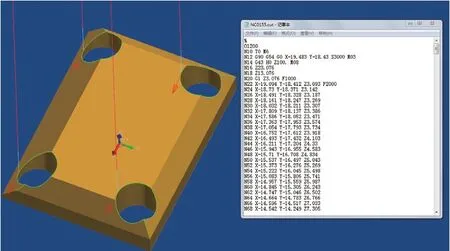

4.2 改进编程方法

为了能实现斜面和内孔相交线处倒角圆滑过渡一致,决定利用CAM软件建模,仿真模拟轮廓加工轨迹,最大限度拟合轮廓相交线。选用CAXA制造工程师软件,通过CAXA软件三维建模,创建斜面和内孔相交线加工轨迹。选取曲线投影加工(见图2)功能[2],选择合理的刀具参数及切削参数,自动生成加工路线。通过仿真加工模拟(见图3)验证加工轨迹的正确性,利用CAXA软件后置处理功能自动生成NC程序(见图4),解决不规则轨迹点的计算难题。

图2 曲线投影加工

图3 仿真加工模拟

图4 利用CAXA软件后置处理功能自动生成NC程序

利用CAXA软件的曲线投影加工功能,实现加工轨迹与零件相交线的高度拟合,减少通过近似计算带来的偏差,不需要考虑相交线轨迹取点计算的频次,完全由CAXA软件通过后处理功能计算,形成最优化的NC程序。

实际加工时,只需要根据加工效果进行微调整,修改零件三维模型,仿真,再次自动生成新程序,操作简单且可视化。4个孔与斜面形成不同的相交线,无需编制更多的程序,只需选取相应的轮廓线,就能在同一个后置处理程序内编制完成,极大地提高了编程效率。最终加工的相交线倒角保持了一致性,满足工艺技术要求。

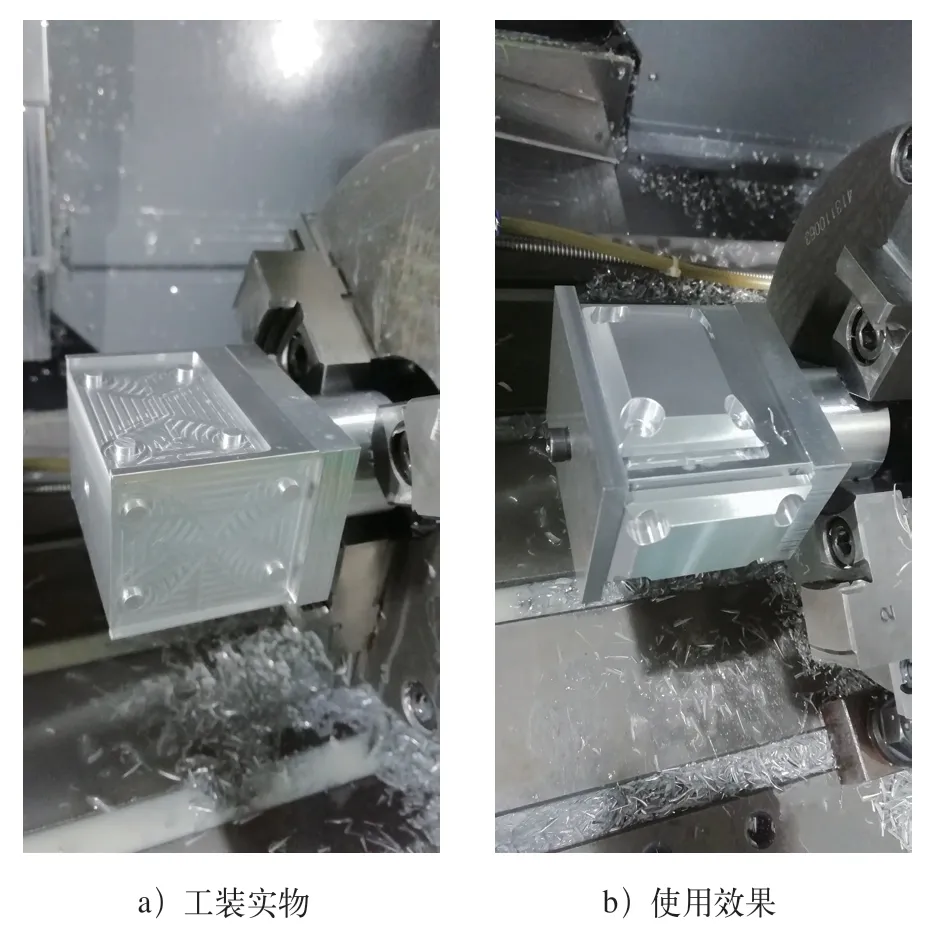

经过验证,设计专用心轴工装(见图5),通过加工中心旋转轴装夹心轴,在心轴上一次装夹4件零件,利用分度头的旋转,将3个4.5mm×45°斜面和8mm×45°斜面依次旋转进行曲线投影加工去除毛刺。

图5 专用心轴工装

设计的专用心轴工装是在4个相互垂直的基准平面上,各加工4个φ5mm的凸台,以MK2-2A端盖上4个φ5mm内孔定位,利用压块压紧零件端面,通过分度头的旋转角度定位进行去毛刺倒角加工[3]。该工装安装简便,保证了加工后的毛刺质量一致性,同时提高了去毛刺的效率。

5 取得的效果

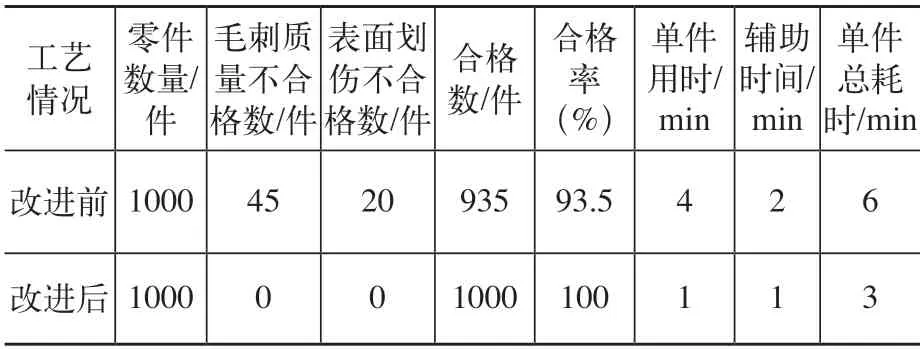

通过此次攻关,积累了曲面相交线毛刺去除的经验,对一些不规则的毛刺去除可以转化为简单的加工方式,同样可以取得很好的效果。设计的专用心轴工装一次能装夹4件零件,安装简便,定位准确,去除毛刺合格率达到100%,提高去毛刺效率50%。工艺改进前后的加工效果对比见表1。

表1 工艺改进前后的加工效果对比

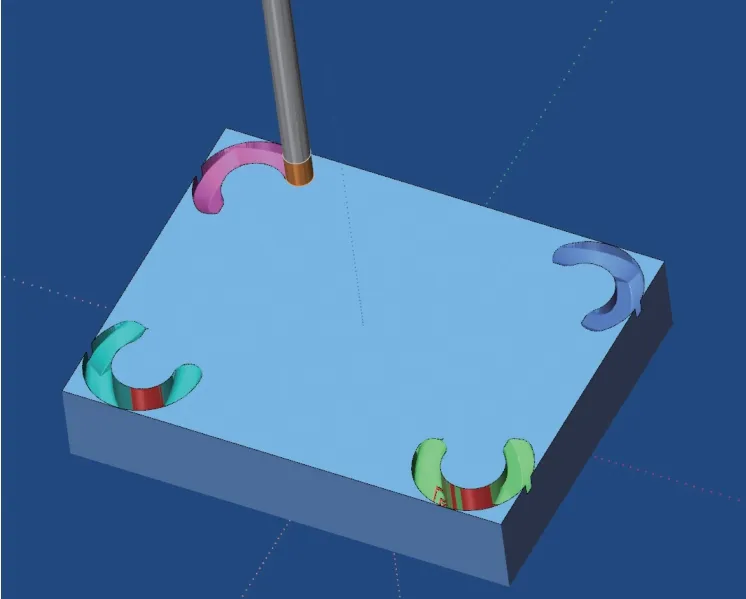

6 新技术的推广应用

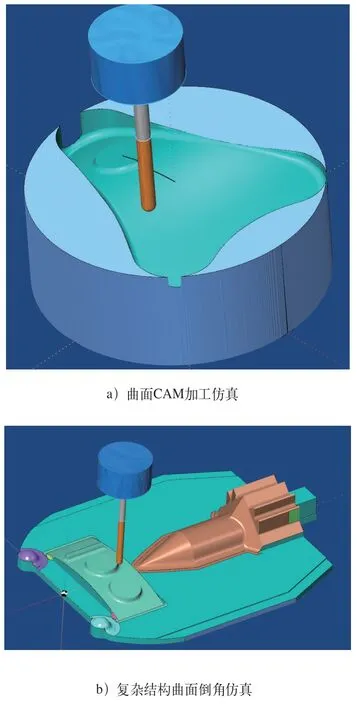

利用三维建模CAM加工技术,能有效解决生产过程中的编程计算难题,将设计、工艺和生产相结合,适用于新产品的快速研制。曲面加工应用实例如图6所示。

图6 曲面加工应用实例

7 结束语

本次技术攻关解决了结构复杂、轮廓轨迹难以计算的零件加工难题,引入C A M加工软件如CAXA、UG和Mastercam等,利用三维建模分析零件的结构特征,选择CAM软件最适合加工需要的对应功能,通过仿真模拟,验证加工的可行性。借鉴五轴机床加工思路,利用三维视图模拟产生的斜面、弧线,自动生成加工程序,提高编程效率,更直观地去寻找解决问题的方法,将CAM软件更好地应用于自动化生产中并推广应用,提高加工效率,为企业创造更大的经济效益。

专家点评

本例中的端盖类零件有4处斜面与内孔相交,手工去除毛刺的效率较低,机械加工去除毛刺的难度较大。作者引入CAM软件,通过软件的曲线投影加工功能,实现加工轨迹与零件相交线的拟合,借鉴五轴机床加工思路,自动生成加工程序。

文章的创新之处在于CAM数控加工技术在不规则曲面交线中的应用,积累了去除毛刺的经验。利用CAM软件,模拟斜面和内孔相交处的倒角加工路径,自动生成去除毛刺程序,有效解决了曲线计算难题,提高了编程效率。设计专用心轴工装,一次装夹4件端盖,通过分度头的旋转角度定位,实现快速安装,提高了去除毛刺的效率。对于精密零件的曲面相交线倒角加工起到了很好的指导作用。