自愈合超疏水表面修复方式的研究进展

梅锋,宋兵,金欣,牛家嵘,钱晓明,王闻宇*

(1.天津工业大学 纺织科学与工程学院,天津300387;2.明新旭腾新材料股份有限公司,浙江嘉兴314000)

引言

经过了数千万年的演变,自然界中许多动植物都进化出了独特超疏水结构,如荷叶表面布满了200 nm~10 μm级的凸起和低表面能的蜡质,使得水滴、淤泥、灰尘等很难在其表面停留[1];水黾借助腿上微/纳米级刚毛与水面形成一层空气垫,可以在水面上以超过其体长数百倍的速度穿行[2];除此之外,包括蚊子复眼[3]、壁虎脚掌[4]、蝴蝶翅膀[5]等都表现出了特殊的超疏水性。伴随着仿生学在现代科学中的兴起以及超疏水材料在自清洁[6]、油水分离[7]、金属防腐[8]、防结冰[9-10]等领域表现出广阔的应用前景,人们对自然界中水接触角大于150°,滚动角小于10°的超疏水现象表现出了浓厚的兴趣。通过研究发现大自然是通过将微/纳米级粗糙度结构与低表面能材料相结合才得以实现这一迷人的功能。受此启发,研究人员在超疏水领域取得了巨大进展,设计出多种超疏水表面的制备方法,如静电纺丝法[11]、气相沉积法[12]、刻蚀法[13]、模板法[14]、喷涂法[15]等,各类超疏水表面制备方法的优缺点如表1所示。目前仿生超疏水表面已经可以同时满足水接触角>170°,滚动角<3°[16],然而大多数的仿生超疏水表面都无法摆脱“寿命不长”魔咒,当受到机械摩擦或化学腐蚀时,表面微/纳米粗糙度结构和低表面能物质容易受到损伤,从而丧失超疏水性[17],这在很大程度上限制了超疏水材料在实际生活中的应用。通过模仿自然界中的生命系统,赋予超疏水表面自愈合特性,既能够延长超疏水材料的使用寿命,又降低了后期的维护成本,是解决超疏水表面不持久的有效途径。本文以构造超疏水表面的两大关键性因素为出发点,从低表面能物质的补充和表面形貌修复这两个方面介绍了自愈合超疏水表面修复方式的相关研究进展,最后对自愈合超疏水表面目前存在的问题提出了展望。

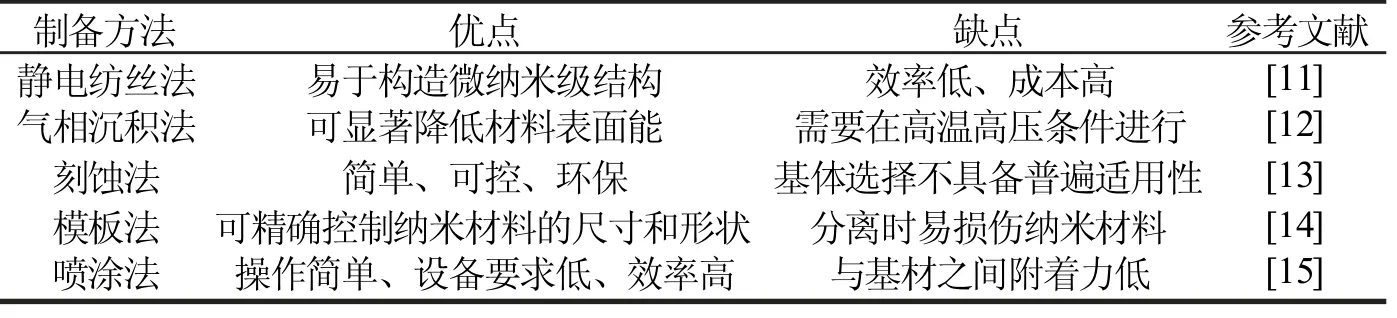

表1 超疏水表面的构造方法及优缺点Tab.1 Advantages and disadvantages of fabrication methods for superhydrophobic surface

1 低表面能物质的补充

采用低表面能物质对基材进行修饰是构造超疏水表面必要条件之一[18],常用来赋予基材低表面能的物质包括氟硅烷、硅氧烷、脂肪胺、脂肪醇等[19]。当超疏水表面的低表面能物质受到机械摩擦或化学腐蚀后,超疏水性能下降甚至丧失。将低表面能物质作为愈合剂储存在基材的孔隙或者微胶囊中被证明是修复受损超疏水涂层的有效策略[20]。在温度、湿度、光照的刺激下,愈合剂会加速从材料孔隙或微胶囊中释放并自发的转移到结构的顶层,实现受损区域表面能的最小化,从而恢复固有的超疏水属性。

1.1 温度诱导型

目前关于自愈合超疏水表面的研究中,大部分的研究是温度诱导型,这是因为升温会显著加快愈合剂分子的流动性,由于分子的旋转和运动,亲水性的极性基团往往更倾向于隐藏在涂层内部,更多的疏水基团暴露在表面,使表面自由能最小化。

Zhou等[21]采用两步湿化学法制备出了一种自愈合超疏水织物。第一步先将织物浸渍疏水纳米SiO2溶胶中,为其提供必要的微/纳米级粗糙度,第二步将织物浸渍在含有1H,1H,2H,2H-全氟癸基三乙氧基硅烷(FAS17)和聚偏二氟乙烯-co-六氟丙烯(PVDF-HFP)的溶液中,赋予其低表面能的属性,干燥后的织物表现出优异的超疏水性(WCA=172°,WSA=2°)。O2等离子体刻蚀后(化学损伤),涂层表面的-CF3基团被亲水基团取代,织物的接触角由172°降为0°,室温下放置12 h或130℃下加热5 min,织物孔隙中的氟硅烷向损伤处迁移,涂层表面能大大降低,织物的水接触角恢复到171°,即便经过了100次O2等离子体刻蚀和热修复过程,涂层织物依然能够保持着优良的超疏水性。然而不管是涂层织物的干燥过程还是自愈合过程都是在130℃的高温下进行的,这会导致织物的机械性能下降。

针对高温对织物的机械性能的影响,Cao等[22]提出了一种在低温下制备自愈性超疏水织物的方案。该方案是将织物浸渍在由聚二甲基硅氧烷(PDMS)、十八胺(ODA)、四氢呋喃(THF)组成的溶液体系中,织物在40℃下干燥30 min后获得超疏水性,涂层可经受120次标准洗涤和5000次磨损,其超疏水性不发生明显变化。区别于大部分超疏水涂层的微/纳米结构是依靠在基体表面引入SiO2、TiO2、Fe3O4等微纳米级粒子或者刻蚀法来实现,低表面能的十八胺作为该方案超疏水的关键,在一定浓度下可以在织物表面形成多层次的纳米级粗糙度。当织物表面的低表面能物质受到化学刻蚀或者物理摩擦后,织物接触角从161.6°降到了50°左右,在室温(12 h)或40℃(20 min)即恢复其超疏水性。在不降低织物超疏水性的情况下,刻蚀和热修复过程至少可以循环8次,但是在第3次循环后,织物恢复超疏水性的时间开始变长,这主要是由于随着刻蚀次数的增加,织物空隙中储存低表面能的PDMS/ODA被慢慢消耗。

制备超疏水涂层时常常伴随着丙酮、四氢呋喃、甲醇等有机溶剂的使用,存在着环境污染、成本高、安全性低等问题,以水取代有机溶剂来制备绿色环保的水性超疏水涂料是目前研究热点方向之一。Zhou等[23]报道了一种水性超疏水涂层体系,将纳米级聚四氟乙烯(PTFE)、氟碳表面活性剂(Zonyl321)、氟硅烷分散在水溶液中,形成均匀悬浮液。获得的悬浮液可通过喷涂或浸渍的方式应用于各类基材上,磨损后的超疏水涂层,在135℃热处理10 min后便可再次恢复超疏水性。鉴于纳米级PTFE存在加工困难、成本高以及抗辐射性较差等问题,Zhao等[24]在此基础上,采用商用的聚偏氟乙烯乳液粒子(PVDF)代替PTFE来提供纳米级粗糙度。当表面受损后,升高温度加快了氟硅烷向涂层表面迁移的速率,涂层的超疏水性得以恢复。然而Zonyl321是“C8”类全氟化合物,虽然能够有效降低水溶液的表面能,但也容易被生物吸收,存在着致癌风险,早在2010年就被美国和欧盟禁止使用。

虽然升高温度可以显著的加快超疏水涂层的愈合速度,但是环境温度达到上述的高温,必然是需要提供额外的加热设备,这限制了自愈合超疏水涂层的大范围应用,同时在加热过程中也消耗了大量的能源。

1.2 相对湿度诱导型

除了温度可以加速愈合剂向受损部位迁移外,相对湿度变化也可实现相同的效果。Li等[25]以静电纺丝的聚偏二氟乙烯(PVDF)膜为基材,通过吡咯单体原位化学氧化聚合反应和氟硅烷(FAS)的化学气相沉积反应(CVD)制备了一种自愈合超疏水PVDF膜。当膜表面的FAS被等离子体刻蚀后,亲水性聚吡咯暴露出来,形成亲水状态。PVDF膜在相对湿度为50%的环境中放置5 h后,亲水膜吸收水分,促使受损表面下方的FAS疏水剂向表面迁移,最大限度降低表面自由能,从而恢复其超疏水性。此外、刻蚀和修复过程可以重复多次,而超疏水性没有明显降低。

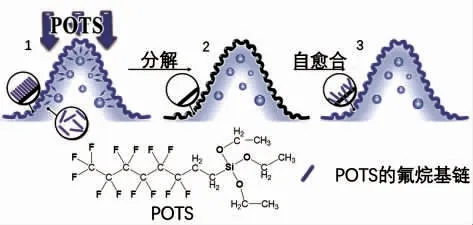

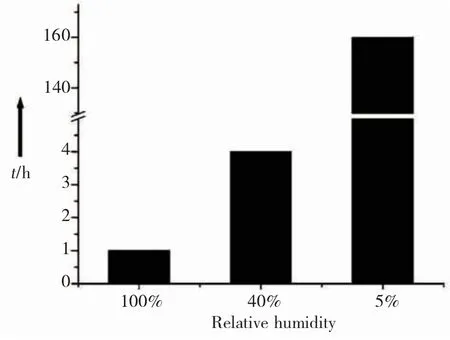

Li等[26]采用层层自组装法(LBL)将聚丙烯胺盐酸盐(PAH)、磺化聚醚醚酮(SPEEK)、聚丙烯酸(PAA)的聚电解质络合物依次沉积制备出具有分层结构的聚合物多孔涂层,通过化学气相沉积将全氟辛基三乙氧基硅烷(POTS)沉积到聚合物多孔涂层中,最终得到自愈合超疏水涂层。采用O2等离子体刻蚀破坏涂层的表面低表面能的POTS层,破坏后涂层接触角降为0°,SEM显示超疏水涂层的表面形貌在蚀刻前后没有发生明显变化,这表明超疏水涂层失效的原因并非由粗糙度变化引起。将涂层转移至相对湿度5%的环境中,多孔涂层中储备的POTS愈合剂在湿度诱导下向聚合物顶层迁移,160 h后涂层恢复超疏水性,其自愈机理如图1所示,即使经过6次刻蚀和湿度修复过程,涂层接触角仍可保持在160°,而且随着聚合物涂层所处环境湿度的提高,愈合剂向涂层表面的迁移速度显著提高,相对湿度对涂层愈合速度的影响如图2所示。

图1 聚合物涂层自愈机理[26]Fig.1 Self-healing principle of polymer coating[26]

图2 相对湿度对涂层愈合速度影响[26]Fig.2 Effect of relative humidity on the healing speed of the coating[26]

LBL技术繁琐耗时而且CVD技术需要在高温高压的密闭环境中方可进行,使用该方法在大尺寸物体表面或者在非封闭环境中制备超疏水涂层依然是极具挑战性的,因此在后续的工作中Li[27]课题组等人对上述方案进行了优化,采用喷涂法代替了LBL和CVD,在不影响超疏水涂层的超拒水效果和自修复能力的前提下,大大简化了超疏水涂层的制备过程。更重要是,当嵌入的愈合剂耗尽时,仅需重新喷涂POTS即可重新恢复自愈能力,使得在户外条件下大规模制备超疏水涂层成为现实。

1.3 光照诱导型

与温度诱导愈合剂向受损面转移的作用机理相似,光诱导主要是利用光热材料将太阳能转换为热能来达到升温的目的,以此来控制微胶囊中疏水剂的释放或者加快低表面能物质向被损伤处迁移速率。

Li等[28]通过将紫外光(UV)响应微胶囊和近红外光(NIR)响应的炭黑纳米粒子、疏水纳米SiO2以及水性硅橡胶混合,制备了一种UV和NIR双向响应的自愈合超疏水涂层。当涂层受到摩擦而被毁坏后,既可以通过UV光催化TiO2NPS分解微胶囊来释放疏水剂,还可以借助炭黑粒子在NIR光照射下吸热融化微胶囊外壳,来实现微胶囊中疏水剂的释放,从而恢复涂层的超疏水性。

由于UV光和NIR光这些特殊的光源不具备普遍适用性[29],所以采用自然光诱导超疏水表面实现自愈合这一过程受到了学者们的关注。Zhang等[30]以低表面能的十八胺(ODA)纳米球为核,以具有良好光热转化能力的PDA(聚多巴胺)为壳,制备了一种水性ODA@PDA核壳纳米球结构。ODA@PDA核壳结构在阳光下被破坏,ODA从破损的核壳结构中释放出来,以修复受损表面,即使是承受了50次O2等离子体刻蚀或10次标准洗涤,光照后织物依然可以恢复超疏水性。该方案在制备自愈合超疏水织物的过程中不涉及有机溶剂和含氟试剂的使用,对人体和环境危害小,仅需在太阳光照射8 min就可恢复超疏水性,避免了额外能量消耗,为制备绿色无氟的自愈合超疏水织物提供了一条新方案,但该方法并非完美,由于PDA价格十分昂贵,想要实现商用并不现实。

不同的天气条件,如晴天和阴天,会导致光照强度的变化,不可避免的影响光热转换效率和自愈效果,基于此,Li等[31]提出了一种集光热和焦耳热转换优点于一体的自愈合超疏水表面。该超疏水涂层以聚苯胺(PANI)海绵为导电基材,PDMS为粘合剂,粘附多壁碳纳米管(MWCNT)和经聚多巴胺(PDA)改性的三氧化钨(WO3)纳米颗粒制备的。得益于PANI和MWCNTs显著的热转换能力和高导电性,改性海绵可以快速将太阳能或电能转化为热能,显着提高分子链的迁移率,缩短自愈时间。通过蚀刻引入的极性基团也加速了它们向内层的移动,更多的PDMS链可以聚集在表面并完成自愈过程。

光作为地球上最丰富的资源之一,取之不尽用之不竭,利用光照来加快低表面能物质转移速度具有清洁、环保的特点,但其修复效率比较低,只能在特定的光照条件下发挥作用。

2 表面形貌的修复

只通过降低材料表面能的方式来赋予基体超疏水性是不可能的,即使是使用表面能最小的-CF3(6.7 mJ/m2)进行修饰,光滑表面水接触角也不会超过120°[32]。改变基体表面的立体微结构,在其表面形成合适的微纳米粗糙度结构也是实现超疏水性的必备条件[33],然而在实际使用过程中,无论超疏水涂层多么坚固,其表面形貌都避免不了受到物理损伤(摩擦、剐蹭、水洗等)而被破坏。与能够自然再生的生物不同,人工表面微观结构的重建目前依然面临着不小的挑战。

2.1 纳米粒子迁移型

当超疏水涂层的表面微观形貌被破坏后,纳米粒子借助材料的流动性在受损处再次随机排列是常见用来实现粗糙度修复的方法。Wang等[34]制备了一种自愈合超疏水涂层,氟硅烷改性后的SiO2为织物提供了约为116 nm的粗糙度,氟化癸基多面体倍半硅氧烷低聚体(FD-POSS)在氟硅烷溶液中形成透明粘液,既降低材料的表面能,又使得SiO2能够紧紧地固定在织物表面。涂覆过后的织物甚至对包括乙醇在内的低表面张力液体都表现超强的拒液性。超疏水涂层被刀片刮伤后,拒液性能明显下降,140℃加热30 min织物恢复超疏水,物理损伤后的修复机理是当温度升高后,融化后的涂层流动性变强,SiO2也会伴随着涂层的流动而向划痕区域迁移,冷却后被破坏的形貌得以修复。

Puretskiy等[35]开发了一种可自愈合的超疏水材料,该材料基于高氟化结晶可融蜡,并加入了SiO2制备而成。与中等亲水的SiO2(200 nm)混合时,会在蜡晶表面形成层次粗糙的形貌,产生超疏水性,超疏水表面的前进和后退接触角都在152°左右。虽然纳米颗粒会因被刀片划伤而从涂层表面脱落,但当环境温度达到氟化蜡的熔点时(60℃),蜡质融化会导致纳米颗粒重新组合并迁移到涂层表面,恢复其超疏水行为。

这类自愈合超疏水涂层主要是借助温度的刺激来激活材料的流动性,实现纳米粒子在涂层表面的重新排列,从而重建原有的粗糙度结构。修复过程操作简单,与通过在损伤处补充低表面能物质来实现疏水性的恢复相比,在整个修复的过程中不涉及相关组分的消耗,修复效率并不会随着修复次数的增加而下降。

2.2 表层剥离型

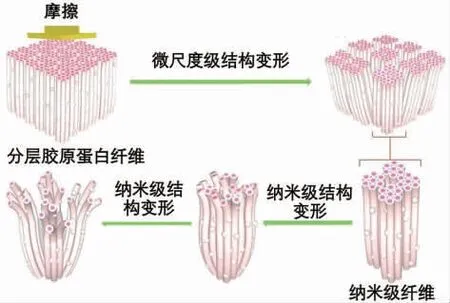

在自然界中,哺乳动物的皮肤可以通过有效的跨尺度结构变形来适应外部应力,受这些生物力学的启发,Huang等[36]通过在牛皮绒面革表面沉积TiO2纳米颗粒和PDMS而得到了一种接触角为164.6°的耐磨的自愈合超疏水绒面革,修复原理如图3所示。当绒面革受到磨损时,附着在绒面革表面的纳米粒子脱落,疏水性下降,但随着磨损的进行,绒面革上的胶原纤维通过将纤维束分裂成微米级纤维,立即增加磨损区域的微观粗糙度。一旦磨损加剧,微观纤维开始释放其折叠端,形成纳米纤维刷,从而提高纳米级粗糙度。该表面将磨损本身作为触发因素,引发从微尺度到纳米尺度的主动交叉尺度结构变形,对受损的粗糙度进行即时原位自我修复,显示出粗糙度再生能力,反应快速而直接,无需外部刺激。

图3 超疏水绒面革自愈机理[36]Fig.3 Self-healing principle of superhydrophobic suede[36]

与之相似,受自然界中爬行动物定期蜕壳来保护身体的启示,Wu等[37]提出了一种仿生设计来修复超疏水表面,顶层为PDMS和SiO2构建的超疏水层,中间层引入水溶性的聚乙烯醇(PVA)树脂作为缓冲层和牺牲层,底层是聚四氟乙烯(PTFE)纳米粒子构造的超疏水层。当顶部超疏水表面被划伤时,水会和缓冲层接触并导致其溶解,无需任何额外的操作,隐藏在缓冲层后的PTFE超疏水层随即被揭开,从而实现超疏水性能的恢复。

2.3 形状记忆型

形状记忆聚合物(SMP)是一种能感知外界条件(热、光、电、水等)变化,自发从临时形状恢复到原始形状的智能响应型材料[38]。Lv等[39]首次使用SMP材料来展示超疏水涂层的自愈能力,该方法以电沉积后的镍金属板为模板,通过在环氧树脂形状记忆聚合物上复制类似荷叶表面微纳米级凸起,构建了一种新的超疏水表面。通过一个简单的加热过程(120℃下30 min),即可恢复在外力作用下被毁坏的立体粗糙度结构。这种特殊的自愈合能力主要归功于聚合物形状记忆功能,当温度升高到玻璃化温度时,高聚物大分子链的运动性被激活,从热力学上来讲,熵增有利于使分子构象变回永久构象,从而实现微观结构的恢复。

与使用外部热源和其他加热方法相比,光热自修复技术可以在材料使用过程中实现自修复,这对材料的实际应用具有重要意义,Zhang等人[40]报道了一种具有光热自愈合微观结构的超疏水涂层,该涂层由SMP和氟硅烷修饰的多壁碳纳米管组成。多壁碳纳米管能够将吸收的光能转化为热能,在应对微观结构损伤时表现出优异的自愈性能,在阳光下照射10 min便实现自愈。

与喷涂法、模板法、静电纺丝法相比,飞秒激光刻蚀法因其加工精度高、效率高、可控性强等特点而被应用于精细的微/纳米结构设计[41-42]。Bai等[43]利用飞秒激光在SMP表面构建微柱阵列,研制了一种阳光驱动的自愈合超疏水表面。得益于SMP基体中掺杂的氧化石墨烯(RGO),在一次阳光照射下,RGO-SMP复合材料可迅速的将温度提高到材料的玻璃化转变温度以上,因此超疏水表面的形状记忆行为很容易被阳光触发,一旦RGO-SMP材料的微柱阵列被挤压或拉升变形,表面就会失去超疏水性,在阳光下照射几分钟,原始的表面形貌和润湿性完全恢复。经过了10次的变形和恢复,材料的接触角依然可以保持在153°以上,滚动角保持在8°以下。

利用某些聚合物的形状记忆效应来实现超疏水表面形貌的恢复,这为设计自愈合超疏水表面开辟了一些新的视角,但就目前而言,很少有聚合物具有形状记忆效应,环氧树脂仍为研究的重点。

3 结语

虽然已有多种自愈合超疏水表面的方法被设计出来,但就目前而言,自愈合超疏水表面制备方法还处于实验室研究阶段,要想实现规模化生产,仍有一些问题需要解决。

(1)现有的自愈合超疏水表面制备方法复杂耗时,设计快速、低能耗、可规模化制备的方法迫在眉睫。

(2)制备自愈合超疏水表面过程中几乎都使用了剧毒有机溶剂和含氟聚合物,带来的环境、成本和安全方面的问题不容小觑,水性无氟自愈合超疏水表面才是未来发展的方向。

(3)无外界刺激情况下,自愈合超疏水表面修复时间较长,阻碍了其实际应用,因此需要开发一种无需外界刺激即可实现快速愈合的方法。

(4)目前关于自愈合超疏水表面的研究大多仅针对其中一个因素进行修复,所以还需要结合各自特点,实现超疏水表面低表面能物质和表面形貌同步修复。