49 000载重吨双相不锈钢化学品船总体设计特点

朱越星,李晓峰,许 峰,黄鑫慧

(上海船舶研究设计院,上海 201203)

0 引 言

由上海船舶研究设计院设计、沪东中华造船(集团)有限公司建造的49 000载重吨化学品船属于新一代绿色环保型船舶,是目前全球最大的双相不锈钢化学品船。该型船的首制船于2019年8月交付运营,各项性能指标均能达到或高于合同要求。2019年,该船型获得了权威媒体Riviera Maritime Media颁发的“2019年度化学品/油船”奖,并入选了2019年世界名船录(Significant Ships 2019)。

该船具有载货舱容大、货舱环境控制优、揽货品类多、装卸效率高和经济效益突出等优点,满足船东对实际运营经济性和灵活性的需求,是满足最新国际法规和规则要求的新一代标杆型化学品船。上海船舶研究设计院对该船型的研发设计具有完全自主知识产权。

双相不锈钢化学品船是目前世界造船业公认的高技术含量、高附加值船型之一[1]。作为当前全球载重量最大的双相不锈钢化学品船,该49 000载重吨双相不锈钢化学品船在设计和建造工艺等方面均存在一定的未知性与挑战,本文主要对该船的总体布置、型线优化、货舱布置与结构设计和稳性等方面的关键技术进行介绍,供后续类似船型的研发设计参考。

1 船舶概况

该船采用隐形直立球艏、方艉、单机单桨、低速柴油机推进和B型干舷设计,配备有全悬挂舵和艏侧推,适合全球航行。该船适装的货品包括闪点低于60℃的成品油和各类化学品;全船共有33个货舱,可同时运载33种货品。该船的货舱采用2205双相不锈钢材质,可装载《国际防止船舶造成污染公约》(The

International Convention for the Prevention of Pollution from Ships,MARPOL)附则所列的油类货物和《国际散装运输危险化学品船舶构造与设备规则》(International Code for the Construction and Equipment of Ships Carrying Dangerous Chemicals in Bulk,IBC Code)规定的国际海事组织(International Maritime Organization,IMO)X/Y/Z类货物[2]。该船的边货舱满载货物比重为1.025 t/m3,部分装载最大比重可达到2.15 t/m3,中货舱满载货物比重为1.67 t/m3,部分装载最大比重可达到2.2 t/m3。该船的主要参数见表1。

表1 49 000载重吨双相不锈钢化学品船主要参数

该船悬挂挪威旗,入级挪威船级社(Det Norske Veritas,DNV),入级符号如下:

DNV*1A1 TANKER FOR CHEMICALS AND OIL PRODUCTS ESP,E0,CSR,ETC,BIS,NAUT(OC),TMON,CCO,F(A),COAT-PSPC(B,V),VCS(2),BWM(T),BMON,Recyclable,HL(1.67,Centre TankC1-C13 Only),Ship Type 2,a2,b3,c3,f2,str 0.075,k,ss。

2 主要设计特点

2.1 总体布置

该船属于II类化学品船,全船总布置及分舱满足最新MARPOL和IBC Code的相关要求[3]。结合船东的装货需求,该船的总体布置以货品为导向,主机和居住舱室(包括驾驶室)布置在艉部,设有艏楼和艉楼,艏楼与艉楼通过宽为1 300 mm的步桥相连。步桥上设置有4条连接左右舷的横向通道,方便船员安全地在艏艉之间通行及进行相关操作。上甲板以下从艏部到艉部的主要舱室依次为技术水舱/艏空舱、第一燃油储存舱/艏侧推及应急消防泵舱、隔离空舱、货舱区(包括左、中、右共计33个货舱)、压载泵舱、机舱和艉部废气清洗污水储存舱/舵机舱/淡水舱。

为兼顾压载舱使用的合理性和灵活性,结合货舱区的舱室划分情况,综合考虑破舱稳性的影响,货舱区压载舱由2道纵舱壁分隔成左、中、右等3列,中间压载舱分成前、中、后等3个,左、右压载舱各对称布置6个,货舱区共计有15个压载舱。为提升船舶航行的安全性和操作的自动化程度,该船满足DNV的一人桥楼符号NAUT(OC)要求,窗框采用方钢管形式,盲区大大减小,驾驶室采用全封闭形式,船员操作安全便利。为提升船舶的防火安全性,该船满足DNV的F(A)船级符号要求,居住舱室内面积大于30m3的房间均设置2个逃生通道,长度超过20 m的走道均设置自闭型A-15防火门。

考虑到环保规范要求越来越严格,船东提出该船需满足未来安装脱硫塔的要求,从而既能满足全球航行0.5%硫排放的要求[2],又能满足在硫排放控制区(Emission Control Area,ECA)内0.1%硫排放的要求。该船根据厂家提供的设备资料,按脱硫塔闭式循环工作原理对设备进行布置并预留相应的空间,将脱硫塔本体布置在机舱棚B甲板上,将NaOH储存舱布置在下平台艉部,洗涤塔系统柜布置在艉部两侧,将洗涤塔海水泵和冷却器布置在机舱底层区域,从而在设计上满足脱硫塔安装要求,方便未来安装脱硫塔系统。

2.2 型线优化

该船的船东作为全球顶级化学品运输巨头,对此类化学品船的运营有丰富的经验,其对该船的性能提出了极高的要求。该船选取上海船舶研究设计院船型数据库中尺度较为接近的船型作为母型船,以数字化水池海量的数据库储备为基础,经多次优化得到性能优异的船体型线。

该船的型线设计兼顾船舶的快速性、操纵性和耐波性要求,根据初始母型方案,搭配不同的艏部和艉部特征,经过计算流体力学(Computational Fluid Dynamics,CFD)的粗选,选取3种具有代表性的型线进行精细对比,基于这3种方案,采用SHIPFLOW软件,综合分析其阻力、波形、伴流分布和速度矢量等关键参数,选择其中的最优船型,通过改变浮心纵向位置、改变舭部半径、修改进流段和去流段及改变水线形状等手段,综合考虑浮态、总纵强度和建造工艺等因素,形成最终型线。最终型线的艏部采用隐形直立球艏,阻力性能优秀;艉部采用折角型线,伴流分布佳,有助于提高螺旋桨的推进效率。船模试验和试航结果表明,该船的快速性指标满足合同要求。针对液货船的操纵性较难满足规范要求的特点,在对艉部型线进行设计时增加整流鳍,改善船舶的操纵性能,整流鳍形式见图1中的圆圈。同时,将艏部水线进流处设计为刀锋状,在海况不佳时可穿过波浪,有效减小波浪增阻,提升船舶的耐波性。

图1 49 000载重吨双相不锈钢化学品船型线

2.3 货舱布置与结构设计

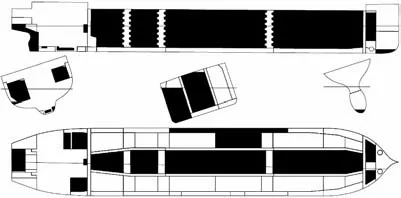

为最大程度地提升货品装载的兼容性,结合船东的装货需求,在划分货舱时充分考虑对装载灵活性的要求(见图2),并降低不相容货品间的相互影响,货舱区由中纵隔离空舱分为左、中、右等3列货舱,其中:中纵货舱由水平槽型舱壁分隔成13个;左、右货舱对称,由水平槽型舱壁各分隔成10个。该船满足DNV对船级符号ETC的洗舱要求,每个货舱都配置有2台多级式洗舱机。第1~9中纵货舱可装载环氧丙烷,采用将常规的1个纵向隔离空舱分成前、中、后等3段的形式实现根据货品装卸情况选择惰化区域的分区惰化模式,从而提升船舶运营的灵活性和经济性。第10货舱(左)为污油水舱。

图2 49 000载重吨双相不锈钢化学品船货舱区布置和分区惰化示意图

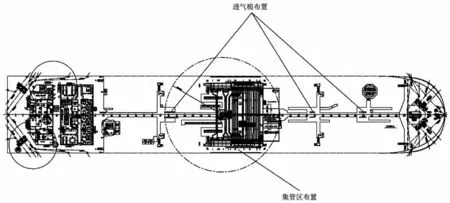

根据《石油公司国际海事论坛对集管区设置与布置的建议》(Recommendations for Oil and Chemical Tanker Manifolds and Associated Equipment,OCIMF)的定义,该船属于B类船舶,其集管区布置需满足该推荐规则对B类船舶的要求[4]。图3为该船集管区和透气桅布置示意图,33个液货舱的液货系统均采用全面隔离的设计,避免货物之间相互影响,集管区布置在靠近船中位置,左右对称,每侧布置33根货舱集管、6根蒸发气回收管和1根公共货管,最大装货速率为7 200 m3/h,最大卸货速率为3 600 m3/h。配置4台液压动力单元为电机提供驱动力,采用浅液泵,短轴驱动,可实现无极调速。采用热水二次加热冷却系统,给33个货舱和2个甲板泄放舱加热,为第1~9中货舱提供冷却功能。每个货舱都设置1根不锈钢透气管,所有透气管最终按就近原则集中布置在步桥上的透气平台上。

图3 49 000载重吨双相不锈钢化学品船集管区和透气桅布置示意图

该船的结构设计满足《散货船及油船结构共同规范》(Common Structural Rules for Bulk Carriers and Oil Tankers,CSR)和船级社对油船和化学品船的结构设计的要求[5],型深较大,中部货舱的载货密度可达2.2 t/m3,边货舱的载货密度可达2.15 t/m3。该船的货舱属于高密度装载型货舱,较高的型深加上较大的货物装载密度使得该船的货舱结构设计载荷相比常规同类型船要大,在确保结构强度满足要求的前提下控制双相不锈钢的质量是该船结构设计的关键。在船舶结构设计过程中,采用小纵骨间距减小甲板板厚和纵舱壁板厚,采用球头对翻的方式设计纵骨减小槽型舱壁的板厚,由此控制双相不锈钢的质量。该船有33个独立货舱,数量较多,由于每个货舱都需配置相应的货舱梯道,部分货舱内部空间非常有限,最窄处的宽度仅为3.4 m,同时货舱梯的布置必须考虑避开货油管、洗舱机和板缝线,这些限制对货舱梯的布置提出了极高的要求。为保证船员通行的安全性和便利性,船东要求货舱梯的倾斜角度大于58°,这进一步提升了货舱梯布置的难度。通过采用三维模型进行建模分析,以及与船东充分沟通,决定除了在极个别的狭小区域采用直梯,在其他区域均采用斜梯模式,有效保证了该船人员通行的安全性和便利性。该船货舱梯布置示意图见图4。

图4 49 000载重吨双相不锈钢化学品船货舱梯布置示意图

2.4 稳性

该船的完整稳性满足《2008年国际完整稳性规则》和MARPOL的相关要求。根据规范的要求并结合船东的实际运营需求,该船装载包含压载出港/到港、满载吃水均质货出港/到港、设计吃水均质货出港/到港、设计吃水4/7/9/11/13中货舱空载而其他货舱满载均质货出港/到港、均质货满载0.79 t/m3货品出港/到港、中货舱全满载1.67 t/m3货品出港/到港、结构吃水所有货舱满载1.25 t/m3货品出港/到港、1/2/3/4/6/7/8/9/11/13中货舱满载1.67 t/m3货品出港/到港、3/4/6/9/11/13中货舱满载1.67 t/m3货品和3/5/6/10左右边舱满载1.25 t/m3货品出港/到港、均质货满载0.74 t/m3货品出港/到港、结构吃水中货舱满载1.85 t/m3货品和6/10左右边货舱满载1.55 t/m3货品出港/到港等典型工况,所有工况下的衡准都满足规范的要求。同时,在船东许可条件下,结合型线优化和浮态调整,控制船舶总纵弯矩,实现船舶轻量化设计目标。

由于该船满足B型干舷要求,因此不需要计算《载重线公约》对A型干舷液货船的破舱稳性要求,仅需满足最新的IBC Code和MARPOL对破舱稳性的要求,IBC Code与MARPOL对船舶侧面破损和底部破损的假定及破损后的稳性衡准要求一致,MARPOL要求加算船舶底部破损。本文基于35个初始工况和164个破损组合对该船的破舱稳性进行计算。计算结果显示,该船的破舱稳性完全满足相关规范的要求,最危险组合工况的计算结果见表2,其示意图见图5。

图5 49 000载重吨双相不锈钢化学品船最危险组合工况计算结果示意图

表2 49 000载重吨双相不锈钢化学品船最危险组合工况计算结果

3 结 语

本文所述49 000载重吨化学品船是目前全球最大的新一代双相不锈钢化学品船,通过分析可知,其船型总体设计具有以下特点:

1)结合船东的装货需求,总体布置以货品为导向,左、中、右共设置33个液货舱,中间隔离空舱分为前、中、后等3段,实现分区惰化,最大程度地提升货品装载的兼容性和灵活性。为满足未来安装脱硫塔的要求,按脱硫塔闭式循环工作原理对设备进行布置,并预留相应的空间。

2)型线的艏部采用隐形直立球艏,阻力性能优秀,艉部采用折角型线,伴流分布佳,艉部型线设计增加了整流鳍,改善了船舶的操纵性能,艏部水线进流处设计为刀锋状,在海况不佳时可穿过波浪,有效降低波浪增阻。

3)结构设计满足最新的CSR的要求,货舱属于高密度装载型货舱,其结构设计载荷相比常规同类型船要大,采用小纵骨间距和球头对翻的方式控制双相不锈钢的整体质量,有效降低成本。

4)根据规范的要求并结合船东的运营需求,计算了40个典型工况的完整稳性,结果显示,稳性满足规范的要求,且浮态良好,有利于满足船东的实际运营需求;基于35个初始工况、164个破损组合进行了破舱稳性计算,结果显示,破舱稳性满足规范的要求,并留有一定的安全余量。