不同钼源改性煤直接液化铁基催化剂的研究*

李 导 舒歌平 高山松 王洪学 谢 晶

(1.煤炭直接液化国家工程研究中心,201108 上海;2.中国神华煤制油化工有限公司上海研究院,201108 上海)

0 引 言

催化剂存在下的煤直接液化(direct coal liquefaction,DCL)作为将煤炭资源转化为清洁液体燃料最有效的利用方式之一,越来越受到研究者们的重视[1-2]。高效催化剂不仅可以提高煤的转化率和产油量,还可以降低DCL过程中操作的严苛程度。铁基材料由于成本低、活性适中,作为可弃型催化剂广泛应用于DCL过程中[3]。赤泥、天然黄铁矿、合成硫化铁、合成氧化铁、油溶性或水溶性含铁材料均已用于DCL。磁黄铁矿(Fe1-xS)是在液化过程中由铁基催化剂生成的,已被确定为催化活性相[4-7]。但是,铁系催化剂对芳环、亚甲基桥键及烷基C—C键的裂解及脱S,N,O等杂原子的催化活性一般;而Mo,Ni等过渡金属不仅具有较高的加氢活性而且具有较高的脱杂原子能力,但成本相对较高,主要应用于溶剂加氢和煤液化产品的加氢反应[8-10]。

尽管铁系催化剂价格低廉,适于作为煤直接液化的可弃型催化剂使用,但是单独使用时其催化活性相对较低。金属钼及钼酸盐不但催化活性优于铁基催化剂的催化活性,而且对煤大分子结构中的Car—Cal和Car—O化学键的断裂具有一定的选择性。将钼作为直接液化催化剂时,研究表明初级煤液化的主要活性成分是以钼盐或其有机复合物为前驱体在液化条件下分解生成的MoS2[11-12]。一种用于更有效地进行煤热解和液化的最有前途的方法是开发新型多组分分散催化剂[13-14]。一方面,使用高度分散的催化剂可以提高煤液化体系的整体转化率和液体产品的质量;另一方面,第二金属原子的存在也可以通过协同作用提高催化活性[15]。因此,以高分散铁系催化剂为主催化剂,添加少量的高活性助剂,研究其是否可以提高催化剂活性,以期解决煤直接液化目前存在的油产率偏低、经济性较差的问题[16-18],是非常重要而有意义的。尤其对于煤直接液化百万吨级产能装置而言,提高一个点的油产率即意味着新增万吨左右的油品,具有极大的经济效益[19]。

在本研究中,在煤粉负载的水合氧化铁(FeOOH)催化剂的基础上,加入有色金属钼组元,考察不同钼源对直接液化催化剂性能的影响,以期为煤直接液化催化剂的进一步发展提供借鉴。

1 实验部分

1.1 催化剂制备

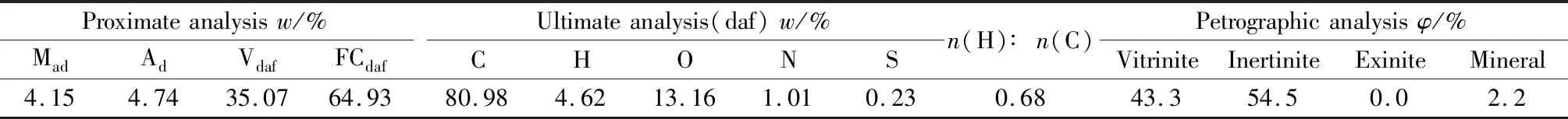

催化剂负载煤采自神华神东矿区,其煤质分析结果见表1。将煤样预先磨至74 μm以下备用。

表1 神东煤的性质分析Table 1 Analysis of Shendong coal

在制备煤粉负载FeOOH催化剂(基准铁催化剂)时,将一定量的煤粉预先加入到质量分数为5.47%的硫酸亚铁溶液中,充分搅拌形成煤浆。根据具体实验需求配制质量分数在1%~25%范围的氨水溶液,与硫酸亚铁煤浆并流进行沉淀反应,反应过程中充分搅拌,使得反应pH终值为7.2±0.1。得到沉淀后,用鼓泡空气氧化60 min,再用氨水将pH值维持在7.2±0.1。以离心机分离得到沉淀物,然后将滤饼置于40 ℃的空气下干燥过夜。最后,铁氧化合物被磨成小于74 μm的颗粒,密封保存备用。

当添加助剂钼时,如果添加的是粉末状钼化合物、粉末油溶钼和液态油溶钼,则在向高压釜中加物料时与基准铁催化剂一起直接加入。本研究选用的四种粉末态钼源包括粉末MoO3、粉末MoS2、四水合七钼酸铵((NH4)6Mo7O24·4H2O,AHM))和四硫代钼酸铵(H8MoN2S4,ATTM);四种油溶性的钼前驱体包括二甲基二硫代钼酸铵(MoDTC,分为粉体和液态两种形态,将粉体的记为MoDTC-1,液态的记为MoDTC-2)、二甲基二硫代磷酸钼(MoDTP,为液态),以及粉末状的六羰基钼(Mo(CO)6)。当添加水溶液形式的七钼酸铵时,添加方法有两种,分别为共沉淀法和浸渍法。共沉淀法是将七钼酸铵原料与硫酸亚铁一起溶解得到混合溶液,再一起负载在煤浆上,然后与氨水发生共沉淀反应而引入钼,在本研究中将AHM在沉淀步骤加入,与FeSO4一起共沉淀制备得到Fe-AHM-1;浸渍法是将七钼酸铵配制成一定浓度的溶液后,采用等体积浸渍的方式浸渍已干燥好的基准铁催化剂,之后再进行干燥、研磨,制得铁钼复合双金属催化剂,在本研究中以等体积浸渍的方式将AHM水溶液浸渍在干燥后的基准铁催化剂上得到Fe-AHM-2。

1.2 催化剂表征

粉末状钼化合物的粒度分布采用Mastersizer 2000马尔文激光粒度分析仪进行测定(参照GB/T 19077-2016和GB/T 21524-2008)。液体油溶性有机钼中的钼、硫、磷等元素含量采用电感耦合等离子体-发射光谱仪(ICP)进行测试,测试方法依据ASTM D4951-14(2019);粉末态油溶性有机钼中的钼元素含量采用钼精矿化学分析方法(YS/T 555.1-2009)中的醋酸铅重量法测定,硫含量采用矿石中硫含量测定方法(GB 14353.12-2010)测定。催化剂样品的XRD测试在德国D8 Advance(Bruker AXS)型X射线衍射仪上进行,CuK α辐射源,管电压为40 kV,管电流为40 mA,扫描速度为2.4°/min,扫描范围为5°~90°,数据由计算机自动采集。样品形貌的观察在JSM-7001F型热场发射扫描电子显微镜(SEM)上进行,放大倍数为10万倍~50万倍,加速电压为0.5 kV~30 kV。

1.3 催化剂活性评价

采用 500 mL搅拌式高压釜对神东煤进行含钼催化剂的液化性能评价。液化反应用原料煤与催化剂负载煤为同一种煤。溶剂为煤直接液化百万吨级工业化装置自产循环溶剂,其性质分析见表2。实验中所采用的钼源,按照各自的含钼量经计算后在高压釜装填物料时,与基准铁催化剂一同加入,其中基准铁催化剂是以活性元素铁与干煤质量比1%加入,即mFe∶m干煤=1%,钼催化剂是以活性元素钼与液化所用干煤粉的质量比0.2%加入,即mMo∶m干煤=0.2%。

表2 工业循环溶剂性质分析Table 2 Properties and ultimate analysis of recycle solvent

将煤粉与溶剂配制成煤浆浓度为40%的油煤浆,二者总装入量为70 g,然后加入催化剂和一定量单质硫。高压釜依次用氮气和氢气置换后再充入氢气至6 MPa(常温),然后以一定速率升温至455 ℃恒温反应1 h,反应温度控制精度为±0.5 ℃;反应结束,釜温在20 min内降至200 ℃以下。反应产物分为气相和液-固相两部分,采用气相色谱法测定气相产物组成;取全部的液-固相产物依次用正己烷和四氢呋喃进行索氏抽提,进而计算获得煤转化率、气产率、氢耗、油产率及沥青烯(包括前沥青烯和沥青烯,PAA)产率。产物分析及计算方法详见文献[20]。

2 结果与讨论

2.1 含钼催化剂的高压釜液化性能评价

煤炭直接液化的特点是需要高温高压条件,这对设备性能和工艺条件要求苛刻。在油产率尽可能高的前提下,进一步温和液化反应条件及制备高活性催化剂一直是煤液化研究的难点[21-22]。神华煤直接液化百万吨级示范装置的直接液化反应压力为19 MPa,对应高压釜的反应条件即为氢初压10 MPa,将温度升至反应温度455 ℃时的反应压力。而在本实验设计中,将高压釜的氢初压设为6 MPa,对应升温至455 ℃时的反应压力为12.5 MPa~13MPa,用以降低压力对液化作用的干扰,凸显催化剂性能以更好地筛选催化剂;从另外一个角度来说,考察高活性的催化剂能否在压力降低的情况下保证一定的油产率,即高活性的催化剂能否起到降低直接液化反应压力的作用,降低煤液化反应的苛刻度,这是研发新型高活性催化剂最为重要的目的之一。特别列出氢初压为10 MPa下的基准铁催化剂(记为Fe10)的高压釜反应结果用于比较。含钼催化剂直接液化性能评价结果如表3所示。

表3 含钼催化剂直接液化性能评价结果Table 3 Results of direct coal liquefaction by catalysts including molybdenum

2.2 添加粉体钼化合物催化剂的煤直接液化性能

所添加的四种粉体钼化合物MoO3,MoS2,AHM和ATTM均为颗粒状粉末,由于这几种粉末化合物的粒度分布非常广泛,SEM结果(见图1)并不能明确显示粒度范围。由图1可以看出,MoO3为微米级的规则柱状晶体,大部分晶粒的宽度在1 μm左右,长度基本上在10 μm以下;MoS2为类石墨结构的片层状晶体;AHM为针型棒状的晶体结构,宽度在0.2 μm左右;ATTM为板条状晶体,板条的宽度比较均匀,大约在0.5 μm。对四种粉末态钼化合物进行粒度测试,其中MoO3和MoS2的粒度较小并且分布较为集中,采用激光粒度分析仪进行测定,而AHM和ATTM的粒度分布较广,采用筛分法进行测定。粒度分析结果见表4和表5。由表4和表5可知,这四种粉末状钼化合物的粒度均为微米级,MoS2的体积平均粒度最小,为5.07 μm;MoO3的体积平均粒度为22.20 μm;而AHM的粒度较大,约80%的颗粒粒度在150 μm~500 μm之间,且45%的颗粒粒度主要分布在280 μm~500 μm之间;ATTM的粒度分布更为广泛,粒度小于100 μm的颗粒约占总体的60%,粒度大于250 μm的颗粒占20%,其余为中间部分。

在本研究选用的四种粉体钼化合物中,ATTM和MoS2是硫化物,可以直接分解为高分散的活性相,而MoO3和AHM热转化为高表面积的MoS2时需引入足量的外源性硫。实验中均在高压釜评价时补充了足够的S,确保每种化合物均能有效转化为MoS2活性态。由表3可以看出,钼的添加量为mMo∶m干煤=0.2%的情况下,添加四种粉末状钼化合物的液化效果与仅添加基准铁催化剂时的液化效果相差不大,均没有明显的提升,煤转化率均在81%~82%,氢耗稳定在3.5%左右,气产率稳定在14%~15%,水产量由煤中的O含量决定,因此均稳定在10%左右。粉末状钼化合物的加入对沥青烯产率有略微的影响,沥青烯产率均有所降低。衡量催化剂性能优劣的最重要的标准就是油产率,对于分别添加MoO3和MoS2的催化剂来说,油产率分别提高了0.7%和0.8%,而添加粉末AHM的催化剂的效果与添加单纯的基准铁催化剂的效果相当。因此,在基准铁催化剂基础上添加粉体类形态的催化剂并不能改变煤的转化率,而仅能较小幅度地提高沥青烯向油的转化率,提高的幅度均在1%以内。造成这个结果的原因一方面是催化剂的颗粒尺寸比较大,与负载在超细煤粉上的纳米级的FeOOH相比,这些含钼化合物尺寸均为微米级,而颗粒尺寸对液化活性有着一定程度的影响,更细的粉末可以更好地改善液化性能[23]。但从这几种添加粉末钼的催化剂的评价结果来看,添加几微米粒度钼源的催化剂与添加几百微米粒度钼源的催化剂在性能上并没有实质性区别。因此,从另一方面来讲,决定催化剂活性的更为重要的原因是催化剂在煤浆中的分散度。分散性极大程度地影响着煤转化效率,添加的粉末既没有负载在反应物煤粉上与煤粉充分有效地接触,也不能溶解在溶剂油中来高效地传递溶剂氢。对于此类粉末状含钼催化剂,需要降低催化剂的粒度,如制备超细催化剂,使之能更好地和煤粉接触,或者采用油溶性粉末态钼化合物,使其完全溶解在供氢溶剂中,才能提高煤转化效率和油产率。

图1 粉末钼化合物的SEM形貌Fig.1 SEM images of powder molybdenum compoundsa—MoO3;b—MoS2;c—AHM;d—ATTM

表4 MoO3和MoS2的粒度分布Table 4 Particle size distribution of MoO3 and MoS2

表5 AHM和ATTM的粒度分布Table 5 Particle size distribution of AHM and ATTM

2.3 添加油溶性钼催化剂的直接液化性能

本研究采用油溶性催化剂六羰基钼及有机钼作为直接液化的催化剂,其中有机钼是指一些可溶于润滑油或润滑脂中的钼化合物,主要包括二烷基二硫代磷酸钼(MoDTP)、二烷基二硫代氨基甲酸钼(固体/液体,MoDTC)等[24-26],它们的主要用途是作为润滑油或润滑脂的减摩、抗磨、极压和抗氧化添加剂,其价格比较适中,但尚未有将其应用于直接液化反应的报道,因此还需考察其在直接液化反应中的性能。有机钼的结构及元素含量见图2。

由表3可以看出,添加Mo(CO)6的催化剂的煤转化率相比同等压力下基准铁催化剂的煤转化率81.82%提升了3.2%,而添加其余三种油溶性有机钼的催化剂的煤转化率相当,均在83%~84%。氢耗的高低在一定程度上标志着液化反应的深度,除了Fe/MoDTC-2的氢耗为3.8%,添加其余三种油溶钼的催化剂时的氢耗均在4.1%左右,基本上与最终的油产率的高低相对应,即Fe/MoDTC-2的油产率最低,为49.78%;添加其余三种油溶钼的催化剂的油产率均在52%左右。与6 MPa下基准铁催化剂的反应结果相比,添加0.2%(mMo∶m干煤=0.2%)油溶钼的催化剂能大幅度提高液化反应油产率,提高后的油产率接近于10 MPa下基准铁催化剂Fe10的油产率,这从另一个角度说明了高活性的含钼催化剂能够起到降低反应压力的作用,即具有降低反应苛刻度的作用。

图2 有机钼的结构及元素含量Fig.2 Structure and elemental content of organic molybdenum

催化剂在煤浆中的分散度极大程度地影响催化剂性能[27]。从以上结果来看,由于所选择的有机钼的油溶性可以使活性组元钼高度分散于煤液化溶剂中,在液化条件下转化为高分散的MoS2活性相与煤紧密接触并反应,可以有效防止反应过程中大分子的团聚。其中MoDTC是钼与硫的配合物,理论上在350 ℃可以直接分解形成MoS2,无需额外的硫化过程;MoDTP在200 ℃就可以分解,但是需要额外的硫化过程,才能完全硫化而达到活性最大状态[26]。各种形态油溶钼对转化为活性态时的硫的需求量还需进一步实验确定。在本研究中,均添加了相同的足量硫来确保其能转化为活性MoS2。工业化装置的煤直接液化的反应温度在455 ℃左右,因此,在该条件下都可以满足上述形态的有机钼释放其活性。

2.4 水溶性铁钼复合催化剂的煤直接液化性能

在高压釜性能评价的对比实验中,需要在煤粉负载的FeOOH基础上添加水溶性钼盐前驱体,制备得到铁钼复合催化剂Fe-AHM-1和Fe-AHM-2。由于催化剂负载在煤粉基体上高度分散,无法清晰地观察两种铁钼复合催化剂的晶体形态,也无法分析铁钼复合催化剂的晶相,因此分别制备无煤粉负载的Fe-AHM-01和Fe-AHM-02催化剂,分别对应共沉淀法的Fe-AHM-1和浸渍法的Fe-AHM-2,进行相关的催化剂表征及分析。

图3所示为无煤粉负载的FeOOH催化剂及Fe-AHM-01和Fe-AHM-02催化剂的SEM形貌。由图3可以看到,FeOOH催化剂是直径为10 nm~20 nm、长度为80 nm~120 nm的细长的针状形态晶体。共沉淀法得到的Fe-AHM-01催化剂为大小均匀、直径仅几纳米的圆形小颗粒,呈现致密高分散的形态,晶粒尺寸大约为10 nm。浸渍法得到的Fe-AHM-02催化剂尺寸比基准FeOOH晶体尺寸大一些,这是由于浸渍水溶性钼盐后,催化剂再次放入40 ℃干燥箱中进行烘干,晶粒又再次生长。Fe-AHM-02催化剂形态明显、边界清晰,为规则的板条状结构,其晶体直径大约为10 nm,大部分长度在100 nm~180 nm之间。

图3 水溶性铁钼复合催化剂的SEM形貌Fig.3 SEM images of water-soluble Fe-Mo composite catalystsa—FeOOH;b—Fe-AHM-01;c—Fe-AHM-02

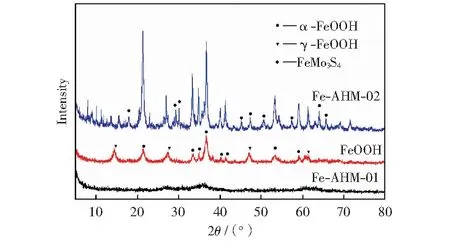

图4所示为无煤粉负载的FeOOH催化剂及Fe-AHM-01和Fe-AHM-02催化剂的XRD谱。由图4可知,FeOOH基准催化剂包含两种主要的晶体形态,即α-FeOOH(针铁矿,goethite)和γ-FeOOH(纤铁矿,lepidocrocite);共沉淀法得到的Fe-AHM-01催化剂并没有明显的晶体形态,呈现为高度分散的无定型,这应该是由于将两种活性组元采用共沉淀法制备时,生成了高度结合的固溶体形态,并且粒径都非常小、分散度很高。浸渍法得到的Fe-AHM-02催化剂峰型尖锐,这是由于两步干燥法使得晶粒进一步长大,晶型也更为凸显,这从SEM图中也可以明确观察到;催化剂的晶相仍以FeOOH为主,但是其中α-FeOOH峰得到了明显加强,γ-FeOOH峰部分弱化,而Mo仅有极少量以FeMo3S4的复合形态存在,其余均以各种计量比的水合氧化物形态高度分散在FeOOH中而存在,这说明在基准FeOOH上浸渍AHM后仅在几十摄氏度下干燥并不能将铁、钼活性组元进行分子级别上的结合以形成大量的铁钼复合的化合物晶相,二者大部分仍以各自独立形态存在。

图4 水溶性铁钼复合催化剂的XRD谱Fig.4 XRD patterns of water-soluble Fe-Mo composite catalysts

由表3可知,共沉淀法得到的Fe-AHM-1的煤转化率和浸渍法得到的Fe-AHM-2的煤转化率基本相当,而油产率前者要比后者高2.5%,这应该是由于共沉淀是在制备的源头处将铁和钼共同沉淀,二者是以固溶体的形态在分子层面紧密结合,从而有效地实现了煤转化率和油产率的提高。更进一步地,添加油溶性和水溶性钼源为有效的钼添加形式,其煤转化率均为83%左右。与粉末态钼源的煤转化率81%相比,基本上都只提高了约2%,这说明煤转化率很大一部分是由温度、压力等工艺条件决定的。而油产率方面,添加油溶性和水溶性钼源时的油产率比添加粉末态钼源时的油产率提高了6%~8%,因此可以说明高活性催化剂主要提高的是由前沥青烯/沥青烯向油的转化深度。与10 MPa下基准铁催化剂Fe10的反应深度相比,添加0.2%(mMo∶m干煤=0.2%)最好反应效果的铁钼催化剂其油产率相差约2%,在后续的补充实验中,钼的添加量为0.25%(mMo∶m干煤=0.25%)时可以达到与Fe10的油产率相当的反应效果,再一次说明了高活性的催化剂的确可以起到降低反应压力,从而降低反应苛刻度的效果。

3 结 论

1) 添加粉体类形态的含钼催化剂并不能改变煤的转化率,而仅能较小幅度地提高沥青烯向油的转化率;添加油溶性钼和水溶性钼均为有效的添加形式,前者可以使活性组元钼高度分散于煤液化溶剂中,后者引入的水溶性钼源高度分散在了反应物煤粉上,形成纳米级颗粒并与煤粉充分有效地接触,显著提高了煤转化率及油产率。

2) 高活性的催化剂的确可以起到降低反应压力,从而降低反应苛刻度的效果。煤转化率很大一部分是由温度、压力等工艺条件决定的,而高活性催化剂主要提高的是由前沥青烯/沥青烯向油的转化程度,从而提高油产率。

3) 铁钼共沉淀的方式使铁与钼两种活性组元形成高度结合的固溶体形态,采用的钼源价格适中,且制备流程简单,煤转化率和油收率有较大幅度提升。需要进一步考察在长周期运转的连续装置上含钼催化剂的煤液化反应性能,以及考虑如何在液化残渣中回收及再生活性钼金属,以更好地提高其经济性。