350 MW大型循环流化床锅炉SO2和NOx超低排放运行特性研究*

赵 强 傅 斌 金 燕 周 托

(1.太原理工大学电气与动力工程学院,030024 太原;2.宁波光耀热电有限公司,315466 浙江宁波;3.清华大学能源与动力工程系,100084 北京)

0 引 言

循环流化床(circulating fluidized bed,CFB)燃烧技术因其燃料适应性广、燃烧效率高、负荷调节性能好、污染物控制成本低等特点,逐步发展成为一种具有代表性的洁净煤技术[1-3]。近几十年来,CFB燃烧技术在我国得到了快速发展,尤其在处理矸石和煤泥等低热值燃料方面优势非常明显[4-6]。CFB燃烧技术相对温和燃烧方式,可以大幅度控制NOx的排放质量浓度[7-8],通过向CFB锅炉炉膛内直接加入石灰石即可实现SO2有效脱除[9-10]。

随着我国环保标准不断严格,国内绝大部分地区的燃煤机组执行烟尘、SO2、NOx排放质量浓度分别不高于10 mg/m3,35 mg/m3,50 mg/m3的超低排放要求[11],这对于CFB锅炉提出了新的挑战。在SO2排放控制方面,CFB锅炉仅仅通过炉内脱硫已很难达到SO2超低排放的要求[12-13]。虽然采用超细石灰石炉内脱硫技术可获得较高的脱硫效率[14-15],但对于燃用较高硫含量的煤种,单纯依靠炉内脱硫实现SO2超低排放并长周期稳定运行存在较大难度[16]。因此,采用炉内外耦合的深度脱硫技术就成为了必然选择。

CFB锅炉的主流深度脱硫技术主要包括尾部半干法脱硫[17]和尾部湿法脱硫技术[18],而采用炉内脱硫结合尾部半干法的脱硫路线对于CFB锅炉具有突出优势[19-20]。本试验的研究对象为某电厂350 MW超临界CFB锅炉机组,采用了炉内脱硫结合尾部半干法脱硫的深度脱硫技术路线。由于实际燃用煤种硫含量远超设计值,对锅炉稳定实现超低排放提出一定挑战,因此有必要分析锅炉在燃用非设计煤种时炉内和尾部半干法脱硫系统的运行情况。本研究通过实炉试验,探究了锅炉在燃用三种不同煤种以及在燃用最大含硫量煤种的三个不同负荷下超低排放系统的运行特性,并对炉内和尾部脱硫脱硝系统的经济性进行了分析。

1 实验部分

1.1 研究对象

某电厂1#和2#机组配套的锅炉型号为DG1150/25.4-II1型超临界直流循环流化床锅炉(上海,东方锅炉厂),采用单布风板、单炉膛、M型布置、平衡通风、一次中间再热。锅炉配置了三个高温蒸汽冷却式旋风分离器,每个旋风分离器下布置一个一进二出的返料器。机组选用了炉内脱硫结合尾部半干法脱硫工艺的SO2超低排放技术路线,为保证炉内脱硫的效率,锅炉的设计床温严格控制在850 ℃~890 ℃,炉内采用喷入石灰石的方式进行炉内初步脱硫,设计炉内脱硫效率不低于90%。炉内脱硫的钙硫物质的量比不高于1.9;尾部半干法脱硫采用喷入生石灰的方式进行深度脱硫,设计尾部脱硫效率不低于98%,尾部半干法脱硫塔的钙硫物质的量比不高于2.0。同时,机组采用低氮燃烧结合旋风分离器入口喷射尿素溶液的SNCR(selective non-catalytic reduction)技术路线,最终保证机组排入大气的烟气中NOx,SO2和粉尘的质量浓度分别不高于50 mg/m3,35 mg/m3和10 mg/m3(折算至φ(O2)=6%,NOx以NO2计,下同)。

1.2 煤质条件

锅炉设计煤种的硫元素质量分数为0.3%,但在实际运行过程中,燃用煤质的硫元素质量分数远高于设计值,这对于锅炉稳定实现SO2超低排放提出了更高要求。表1所示为锅炉在运行期间,三种不同入炉煤的工业分析和元素分析。由表1可以看出,入炉煤的低位发热量均不超过12 MJ/kg,全硫含量均超过设计煤质的硫含量。

表1 三种入炉煤的工业分析和元素分析Table 1 Proximate and ultimate analyses of three kinds of coals for boiler

1.3 实验方法

开展实炉试验的基本条件为机组最终的烟气满足超低排放要求,因此,具体设定的NOx最终排放质量浓度为40 mg/m3,SO2最终排放质量浓度为20 mg/m3。本试验考察锅炉在燃用三个煤种(coal type 1,coal type 2,coal type 3),以及锅炉在燃用最高硫含量煤种(coal type 3)的三种不同负荷(350 MW,240 MW,170 MW)下,炉内和尾部半干法脱硫系统的运行情况,获得了炉内和尾部半干法脱硫的影响关系,从而寻求最佳的炉内脱硫和尾部脱硫运行匹配方案。

试验方案为:在不同试验工况下,通过调节炉内的钙硫物质的量比,控制炉膛出口烟气的5种SO2质量浓度(400 mg/m3,600 mg/m3,800 mg/m3,1 200 mg/m3,1 400 mg/m3或1 600 mg/m3或1 700 mg/m3);通过调节尾部半干法脱硫塔的钙硫物质的量比,控制最终烟气中SO2排放质量浓度不超过20 mg/m3。同时,通过调节SNCR系统的尿素投入量,控制最终烟气中NOx排放质量浓度不超过40 mg/m3。具体试验工况如表2所示。

1.4 经济性分析方法

本试验仅讨论超低排放系统的运行费用,不考虑设备投资、折旧、维护及人工等费用。CFB锅炉超低排放的运行费用,主要包括炉内脱硫、尾部脱硫以及脱硝的运行费用(含石灰石消耗、生石灰消耗、尿素消耗和电耗等费用[21]),并在此基础上构建了如下经济性分析模型。

表2 试验工况Table 2 Experimental working conditions

1.4.1 炉内脱硫运行费用

1) 炉内脱硫消耗石灰石费用

石灰石费用V1(元/h)为:

(1)

式中:a为石灰石纯度,取0.9;K为煤中硫转化为SO2的比例,取0.9;Bj为燃料消耗量,t/h;w(Sar)为收到基硫的质量分数,%;Kglb为炉内脱硫钙硫物质的量比(由实炉试验数据拟合);u1为石灰石单价,元/t。

2) 炉内脱硫电耗费用

炉内脱硫的石灰石主要采用压缩空气送入炉膛,石灰石制备设备的电机总额定功率为500 kW,石灰石产量为40 t/h,空压机功率为373 kW,压缩空气量为71.4 m3/min,运行电费V2(元/h)为:

(2)

式中:β为压缩空气系数,取1.92;Bs为炉内石灰石喷入量,t/h;u2为上网电价,元/(kW·h);Cd为石灰石粒径修正系数。

1.4.2 尾部半干法脱硫运行费用

1) 生石灰费用

(3)

2) 脱硫塔电耗费用

(4)

式中:P为半干法脱硫塔系统总电耗,kW。

1.4.3 SNCR脱硝还原剂费用

CFB锅炉采用炉内脱硫也带来了SNCR脱硝系统尿素的消耗,通过实炉试验数据拟合获得了炉内钙硫物质的量比与尿素消耗量的关系。

V3=100w(urea)quu3

(5)

式中:V3为尿素脱硝费用,元/h;w(urea)为尿素溶液的质量分数,%;u3为尿素单价,元/t;qu为不同工况下尿素溶液消耗量与炉内钙硫物质的量比的拟合关系,t/h。

综上所述,针对350 MW超临界CFB机组超低排放的运行成本V(元/h)为:

(6)

机组在实际运行过程中均要满足超低排放要求,设定最终排放的烟气中NOx质量浓度为40 mg/m3,SO2的质量浓度约为20 mg/m3。同时,按石灰石的到厂价格为80元/t,生石灰的到厂价格为450元/t,尿素的到厂价格为2 000元/t,电价为0.3元/(kW·h)计算。

2 结果与讨论

2.1 不同煤种的影响

通过实炉试验获得了炉内钙硫物质的量比、尾部脱硫塔钙硫物质的量比与锅炉出口SO2质量浓度的变化关系,炉内钙硫物质的量比与SNCR脱硝系统尿素喷入量的关系,并对试验数据进行了拟合用于后续经济性分析。

图1所示为锅炉在燃用三个煤种条件下,炉内钙硫物质的量比与锅炉出口SO2质量浓度以及与炉内脱硫效率的关系。由图1a可以看出,为达到相同的锅炉出口SO2质量浓度,含硫量高的煤种需要更高的炉内钙硫物质的量比。三个煤种的收到基硫质量分数w(Sar)分别为0.82%,1.21%和1.62%,在保证锅炉出口的SO2排放质量浓度为400 mg/m3时,炉内钙硫物质的量比分别为2.30,2.36和2.43。由图1b可以看出,在相同的炉内钙硫物质的量比条件下,随着燃用煤种硫含量增加,炉内脱硫效率随之增加。这主要是由于随着钙硫物质的量比增加,燃用含硫量高的煤种时投入炉膛内的石灰石量增加更快,在相同的炉膛反应空间内,过量的石灰石对于SO2的脱除效果更好[22-23]。

图1 三个煤种的炉内钙硫物质的量比与锅炉出口SO2质量浓度和炉内脱硫效率的关系Fig.1 Relationship between n(Ca)∶n(S) and mass concentration of SO2 at boiler outlet desulfurization efficiency of three kinds of coals

图2所示为锅炉在燃用三个煤种条件下,锅炉出口SO2质量浓度与脱硫塔内钙硫物质的量比的关系。由图2可以看出,为保证最终排放的烟气中SO2质量浓度不超过20 mg/m3,随着锅炉出口SO2质量浓度增加,尾部脱硫塔内的钙硫物质的量比随之提高。锅炉燃用三个不同煤种时,脱硫塔内钙硫物质的量比总体上差异不大,但高含硫量煤种的脱硫塔内钙硫物质的量比略低,这主要是由于进入脱硫塔的烟气中含有未完全反应的CaO,在脱硫塔内增湿的条件下,补充了一部分脱硫塔内脱硫反应需要的生石灰[16]。

图3所示为锅炉在燃用三个煤种条件下,锅炉出口SO2质量浓度与SNCR脱硝系统尿素投入量的关系。由图3可以看出,在锅炉燃用三个煤种并满足NOx超低排放的条件下,随着锅炉出口SO2质量浓度降低,SNCR脱硝系统的尿素投入量快速增加。结合图1可以发现,为使锅炉出口SO2质量浓度达到设定值,当锅炉出口SO2质量浓度降低时,炉内钙硫物质的量比显著增加,即炉内石灰石投入量增加,这是由于CFB锅炉运行中石灰石的投入会增加燃烧过程中NOx的生成[13,24-25]。

由图3还可知,煤种的收到基硫质量分数w(Sar)分别为0.82%,1.21%和1.62%,锅炉出口SO2质量浓度为400 mg/m3,同时保证锅炉最终NOx排放浓度为40 mg/m3时,50%(质量分数)的尿素溶液投入量分别增加至960 L/h,716 L/h和488 L/h。

图3 三个煤种的锅炉出口SO2质量浓度与SNCR脱硝系统尿素投入量的关系Fig.3 Relationship between mass concentration of SO2 at boiler outlet and urea flow of SNCR system of three kinds of coals

2.2 不同机组负荷的影响

本试验研究了锅炉在燃用高含硫量煤种(coal type 3)时,三种典型负荷(350 MW,240 MW,170 MW)下炉内和尾部脱硫系统的运行情况。

图4所示为锅炉燃用coal type 3煤种,机组在三种负荷下,炉内钙硫物质的量比与锅炉出口SO2质量浓度和炉内脱硫效率的关系。由图4a可以看出,随着机组负荷降低,为达到相同的锅炉出口SO2质量浓度,炉内钙硫物质的量比略有减小。在机组负荷为350 MW,240 MW和170 MW,保证锅炉出口SO2质量浓度为400 mg/m3时,炉内钙硫物质的量比分别为2.43,2.10和2.09。由图4b可以看出,在相同的炉内钙硫物质的量比条件下,随着机组负荷降低,炉内脱硫效率随之增加。这主要是由于机组负荷为350 MW,240 MW和170 MW时,炉膛出口氧气体积分数分别为1.8%,2.5%和3.6%,低负荷下过剩的氧气体积分数有利于炉内脱硫反应生成更稳定的CaSO4,从而提高炉内固硫能力[24]。同时随着锅炉负荷降低,锅炉平均床温有所降低,也有利于炉内干法脱硫的提高[25-26]。

图4 三种负荷下炉内钙硫物质的量比与锅炉出口SO2质量浓度和炉内脱硫效率的关系Fig.4 Relationship between n(Ca)∶n(S) and mass concentration of boiler outlet SO2, desulfurization efficiency under three kinds of loads

图5所示为锅炉燃用coal type 3煤种,机组在三种负荷下,锅炉出口SO2质量浓度与脱硫塔内钙硫物质的量比和SNCR脱硝系统尿素投入量的关系。由图5a可以看出,随着锅炉出口SO2质量浓度由400 mg/m3上升到1 600 mg/m3时,脱硫塔内钙硫物质的量比由1.2上升至1.9左右。随着机组负荷降低,脱硫塔内的钙硫比略有降低,这仍然是由于低负荷时进入脱硫塔的烟气中含氧量增加,提高了固硫的效率[24]。由图5b可以看出,随着锅炉出口SO2质量浓度增加,炉内钙硫物质的量比有所降低,CFB锅炉运行中石灰石的投入会增加燃烧过程中NOx的生成[13,24-25]。在机组为240 MW时,尿素投入量为三种负荷中最低,这主要是两方面的原因:一是在机组350 MW负荷下,炉膛燃烧温度最高,此时生成的NOx也最高,因此需要投入更多的尿素;二是在机组170 MW负荷下,炉膛燃烧温度大幅降低,虽然生成的NOx有所降低,但炉膛出口温度降低使得SNCR脱硝效率也大幅度降低,导致了尿素投入量增多,甚至高于机组在350 MW负荷时的尿素投入量。

图5 三种负荷下锅炉出口SO2质量浓度与脱硫塔内钙硫物质的量比和SNCR脱硝系统尿素投入量的关系Fig.5 Relationship between mass concentration of SO2 at boiler out and urea flow of SNCR system under three kinds of loads

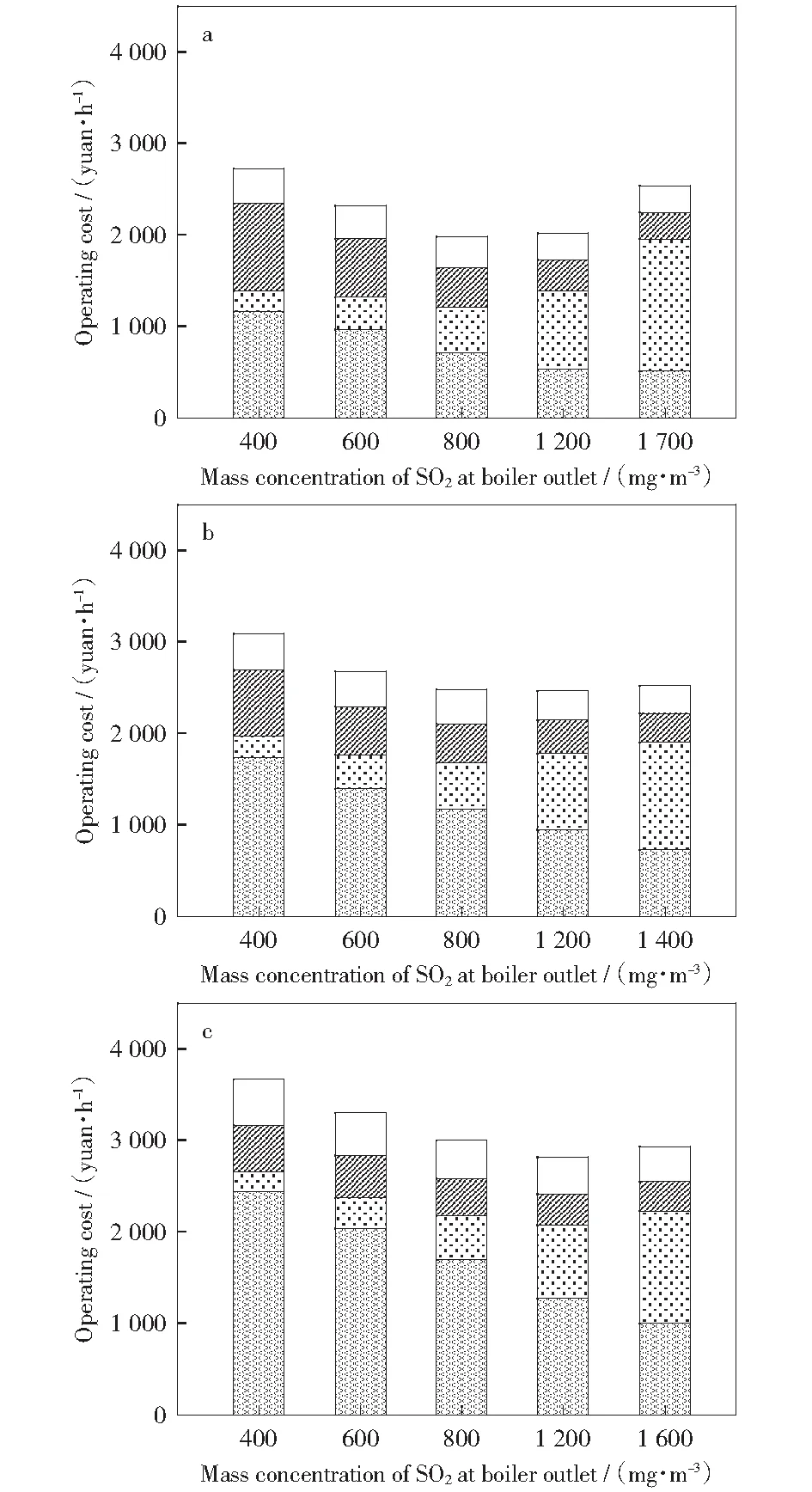

2.3 经济性分析结果与讨论

通过模型计算获得了锅炉在三个煤种的锅炉出口SO2质量浓度与运行费用的关系(如图6所示)。由图6可以看出,运行费用随着锅炉出口SO2质量浓度增加呈现先降低后增加的趋势,并存在最低的运行费用[27-28]。由图6还可以看出,随着煤种的收到基硫质量分数增加,最低运费所对应的锅炉出口SO2质量浓度逐渐升高,在煤种含硫量分别为0.82%,1.21%,1.62%时,运费费用最低点对应的锅炉出口SO2质量浓度分别在1 016 mg/m3,1 158 mg/m3,1 259 mg/m3。因此,调节炉内脱硫程度,控制锅炉出口SO2质量浓度在1 000 mg/m3~1 300 mg/m3之间,机组实现超低排放的运行费用最低,可获得最佳经济性。

图6 三个煤种下锅炉出口SO2质量浓度与运行费用的关系Fig.6 Relationship between mass concentration of boiler outlet SO2 and operating cost of three kinds of coals

图7所示为锅炉在燃用三个煤种条件下,满足超低排放要求的运行费用分布情况。由图7可以看出,随着锅炉出口SO2质量浓度增加,炉内石灰石投入量减少,进而生成的NOx减少,尿素产生的运行费用减少。

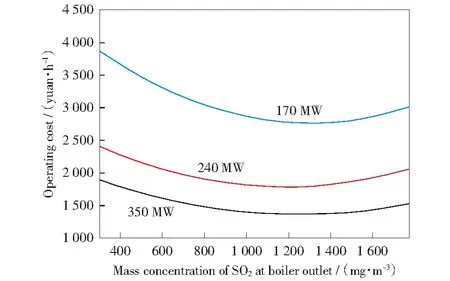

图8所示为锅炉燃用coal type 3煤种,机组在三种负荷下,锅炉出口SO2质量浓度与运行费用的关系。由图8可以看出,在机组三种负荷下,运行费用随着锅炉出口SO2质量浓度增加呈现先降低后增加的趋势。机组三种负荷下运行费用最低时,锅炉出口SO2质量浓度均在1 200 mg/m3~1 300 mg/m3之间。由此可见,机组负荷的改变不会改变锅炉出口最佳SO2质量浓度的选择。

图9所示为锅炉燃用coal type 3煤种,在三种负荷下超低排放的单位运行费用。由图9可以看出,在机组350 MW,240 MW,770 MW负荷下,控制半干法脱硫塔进口SO2质量浓度为1 200 mg/m3时,满足超低排放要求的单位运行费用分别为0.086元/(kW·h),0.078元/(kW·h)和0.085元/(kW·h)。由图9还可以看出,在机组负荷为240 MW时,满足超低排放要求的运行费用最低。这主要是由于在此负荷下,一方面炉内的整体脱硫效率较高,同时炉内NOx生成量也较低,加之SNCR系统的脱硝效率也较高,相同条件下石灰石和尿素的单位消耗量最低。

图7 三个煤种下实现超低排放的运行费用Fig.10 Operating cost of realizing ultra-low emission of three kinds of coalsa—Coal type 1;b—Coal type 2;c—Coal type 3

350 MW超临界CFB机组在超低排放设计阶段,已经对可能出现的煤质波动情况进行了考虑,留有一定的设计余量,但实际上入炉煤的硫质量分数仍大幅高于设计值。机组自投运以来,其锅炉燃用煤质并不稳定,但仍一直按超低排放的要求稳定运行。近一年来,入炉煤的硫质量分数均在1.5%以上,这对现有的超低排放系统,尤其是脱硫系统的运行带来了很大压力。从目前运行情况来看,最终烟气排放仍能稳定满足超低排放要求,通过研究也确定了在现有煤质条件下的优化运行方案,体现了该超低排放系统运行的潜力。

图8 三种负荷下锅炉出口SO2质量浓度与运行费用的关系Fig.8 Relationship between mass concentration of SO2 at boiler outlet and operating cost under three kinds of loads

3 结 论

1) CFB锅炉采用炉内脱硫结合尾部半干法脱硫的超低SO2排放技术,可充分发挥CFB燃烧技术的自身优势。实炉试验表明,在入炉煤种硫含量远高于设计值的情况下,仍可以稳定满足超低排放要求,体现了炉内脱硫结合尾部半干法脱硫系统的运行潜力。

图9 三种负荷下超低排放的单位运行费用Fig.9 Operating cost of ultra-low emission under three kinds of loads

2) 实炉试验及模型分析表明,两级脱硫系统中,通过合理控制炉内脱硫程度(即改变锅炉出口SO2质量浓度),存在最佳的系统运行经济性。煤种硫质量分数的变化直接影响着系统的经济运行方式,在煤种硫质量分数为0.82%,1.21%,1.62%时,计算运行费用最低点对应的锅炉出口SO2质量浓度分别为1 016 mg/m3,1 158 mg/m3,1 259 mg/m3。

3) 锅炉燃用硫质量分数为1.62%的煤种时,机组在三种典型负荷(350 MW,240 MW和170 MW)下,锅炉出口SO2质量浓度在1 200 mg/m3~1 300 mg/m3范围时,超低排放系统运行费用最低;锅炉出口SO2质量浓度为1 200 mg/m3时,超低排放系统运行费用分别为0.086元/(kW·h),0.078元/(kW·h)和0.085元/(kW·h)。