航空燃油泵无刷直流电机无位置控制系统设计与实现

淳 刚,谢海东,石利俊,王立云,蒲宝星,谢合成

(成都微精电机股份公司,成都 610052)

0 引 言

新型燃油泵用浸油式无刷直流电机配套于飞机发动机的电动燃油加压泵中,为飞机提供燃油,是发动机燃油系统的心脏和动力源。传统的有刷直流燃油泵电机存在换向火花、电磁干扰、可靠性差、寿命短、维修成本高等缺点。无刷直流电机采用功率半导体器件实现电子换向,替代了传统的接触式换向器和电刷,避免了传统有刷直流电机的上述不足。

按照转子位置检测方法,无刷电动燃油泵的控制方法可以分为有位置传感器控制和无位置传感器控制两种。美国某公司研制出了油泵用三相三状态无刷直流电机[1],采用霍尔传感器作为位置检测元件,将位置信号转换为开关信号控制电机换向。天兴仪表公司开发了一款采用无刷直流电机作为汽车燃油泵的产品[2],采用的也是霍尔元件检测转子位置信号。华润电机公司也开发出了一款内置控制器的无刷直流油泵[3],其将控制器置于电机内部,电机体积减小,系统结构紧凑。有位置传感器控制方式就是通过传感器检测转子位置,根据获得的转子位置信号控制电机换相,实现电机的正常运行。在航空飞机领域,燃油泵无刷直流电机采用霍尔元件作为位置检测元件,但在高油高压的工作环境中工作可靠性不强。

无位置传感器控制就是在不采用传感器的前提下,通过检测电路得到电机的电压、电流、电感等参数,间接判断转子位置,并在此基础上实现电机的换相控制[4]。对于航空飞机燃油泵无刷直流电机,采用无位置传感器控制方法在提高系统可靠性、轻量化以及减小体积等方面具有重要意义。国内方面对于无刷直流油泵电机也进行了有益的探索。文献[5]设计了一台6 槽4 极的无刷直流油泵电机,并对其进行了温度场和故障分析,并利用 ML4425专用芯片对无刷直流油泵电机的无位置检测控制系统进行了研究。文献[6]针对无刷直流油泵电机的无位置传感器控制系统进行了软硬件设计。文献[7]设计了一台转子外加装屏蔽套的汽车用燃油泵电机,并实现了电机的无位置传感器开环控制。文献[8]针对航空电动燃油泵展开了流量特性分析、仿真建模、控制性能研究和试验研究等工作。

众多无位置传感器控制方法中,反电动势法的原理最为简单、技术最为成熟。该方法检测高速永磁无刷直流电机反电动势的过零点,将其延时30°电角度即可获得电机的换相点,从而使逆变单元中功率器件按照预定的顺序导通关断,实现电机的无位置传感器控制。

本文根据航空燃油泵无刷直流伺服电机的紧凑化设计要求,研制了一款与之适应的新型控制系统,采用集成化的控制芯片JY02、驱动芯片JY231L和功率芯片JY2605M,基于反电动势检测与全速域滤波调节技术,设计并制作了高效率和较小转速容差的航空燃油泵无刷直流电机无位置驱动控制系统,并通过实物测试对系统研制和预期性能进行了实验验证。

1 燃油泵无刷直流电机控制系统

1.1 技术指标

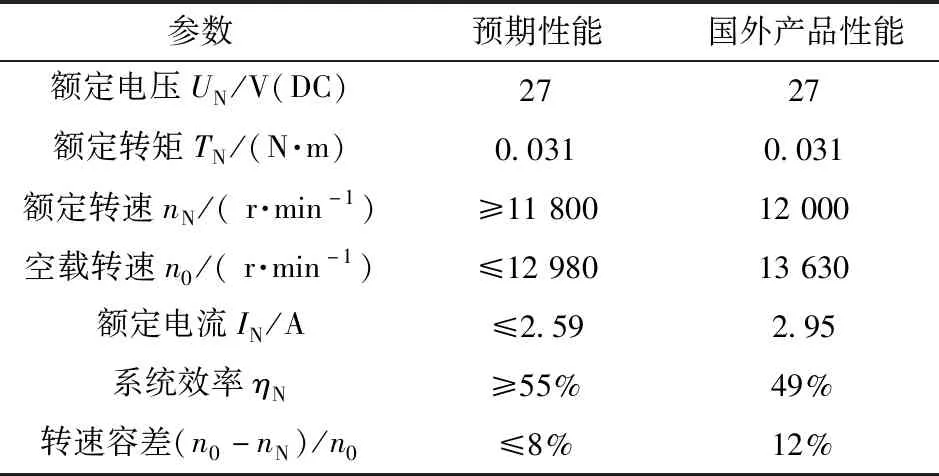

在公司现有的有位置传感器无刷直流电机基础上,根据应用场合需求特点和领先技术发展定位,本文采用集成化无位置传感器控制和全速域滤波调节技术,研发了一款新型的燃油泵用浸油式无刷直流电机系统,使得产品体积更小、质量更轻、可靠性更高。较国外同类产品性能,该无刷直流电机系统性能指标的预期突破为:系统效率提升6%,机械特性的转速容差减小4%,形成更强的应用环境适应能力。具体性能指标和对比如表1所示。

表1 本文燃油泵用无刷直流电机性能指标

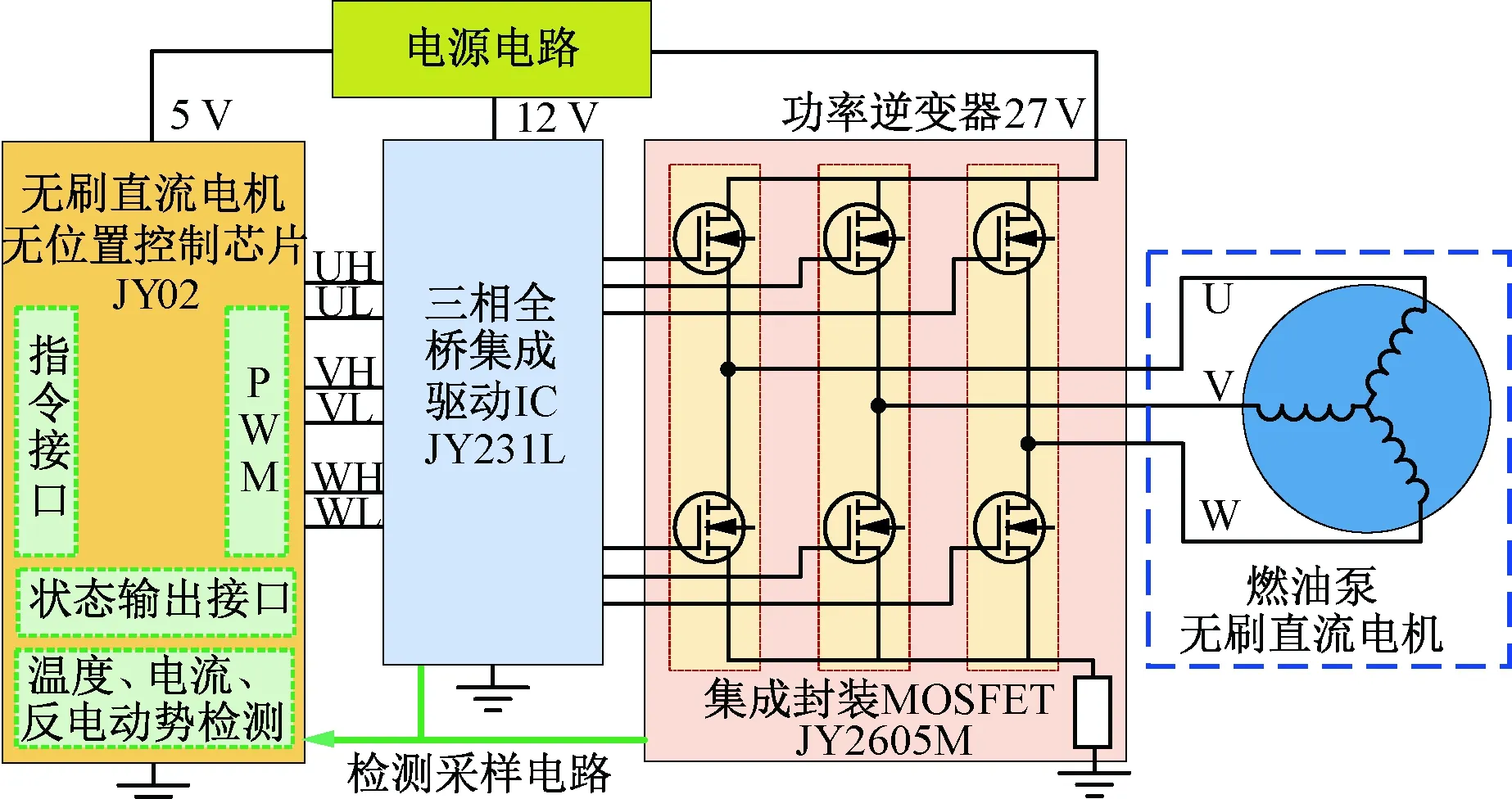

1.2 控制系统结构

新型燃油泵用浸油式无刷直流电机控制系统原理结构框图如图1所示,主要包括4个部分:无刷直流电机无位置传感控制芯片(JY02)、三相全桥集成驱动IC(JY231L)、基于双桥臂集成封装型功率MOSFET(JY2605M)的三相功率逆变器、电源电路(5 V、12 V和27 V)。

图1 控制系统原理结构图

电源电路部分主要用于实现电压稳定和电压变换,将外接电源电压变换成各模块所需的稳定供电电压。

无刷直流电机无位置传感控制芯片(JY02)中,温度检测模块用于监测功率逆变器温升实施过温保护,电流检测模块用于监测功率逆变器和无刷直流电机的实时电流开展过载和过流保护,反电动势检测模块用于监测无刷直流电机各相绕组反电动势的过零点以判定电机转子位置信息和触发换相信号,指令输入接口用于接收启动设置和转速调节指令,状态输出接口主要用于输出基于换相信号的电机转速信息和高速段反电动势检测电路调整信息,PWM模块主要用于生成无刷直流电机各相绕组的电压斩波信号和执行保护状态时的电压锁定功能。

三相全桥集成驱动IC(JY231L)部分主要用于放大控制芯片PWM模块的电压斩波信号,以调控功率逆变器集成封装型MOSFET(JY2605M)栅极的开关信号和死区配合。

功率逆变器部分主要通过MOSFET栅极开关调控和上下桥臂死区配合,将外接直流电源变换成电压和相位可控的三相交流电源,以对燃油泵无刷直流电机进行转速、转向和负载能力进行有效控制。

2 无刷直流电机控制系统电路设计

2.1 电源电路

燃油泵无刷直流电机控制系统电源部分的电路原理图如图2所示。其中,图2(a)是外接DC 27 V电源的稳压滤波处理和电压变换电路,采用78L12将DC 27 V转换成DC 12 V,为三相全桥集成驱动IC(JY231L)供电;图2(b)是基于78L05的电压变换电路,将DC 12 V转换成DC 5 V,为无位置传感控制芯片(JY02)和相应的检测电路供电。

图2 控制系统电源部分电路原理图

2.2 无位置传感控制和驱动电路

无位置传感控制和驱动电路主要包括无刷直流电机无位置传感控制芯片(JY02)和三相全桥集成驱动IC(JY231L)两个部分。其中,控制和驱动两部分之间PWM调控信号的电路连接原理如图3所示。在电气特性相互匹配的前提下,由无位置传感控制芯片(JY02)生成的电压斩波PWM信号,可直接接入三相全桥集成驱动IC(JY231L)的相应管脚;PWM信号经由JY231L进行驱动增强和死区调控后,形成逆变器功率MOSFET的栅极驱动信号(U_HO、V_HO、W_HO、U_LO、V_LO和W_LO)。

图3 控制和驱动部分的PWM信号连接电路

控制和驱动两部分之间的反电动势检测及连接电路如图4所示。全速域的反电动势检测与滤波调节技术是本项目燃油泵无刷直流伺服电机控制系统的关键。①低速阶段,平稳运行是重点,主要在于反电动势滤波电容(C6、C7、C8)的匹配设计。其中,电机的反电动势常数越小所需匹配的电容容量越大,电机的反电动势常数越大所需匹配的电容容量越小,电容容量以满足启动顺利切换和低速运行平稳为标准。②高速阶段,运行性能调整是重点,主要通过EFM_ON信号调节反电动势滤波电阻(R13、R17、R21)来实现。如果出现电机转速上升慢而电流上升快的情况,此时需减小滤波电阻的阻值,以减小高速段反电动势采样电路的滞后效应;伴随电机转速升高,如果出现电机停转或重启的现象,此时需增大滤波电阻的阻值,以加强高速段反电动势采样电路的滞后效应。高速段采样电路的滞后效应直接决定控制器输出电压与电机反电动势的匹配程度,从而影响额定运行时的系统效率和转速容差。

图4 控制和驱动部分的反电动势检测及连接电路

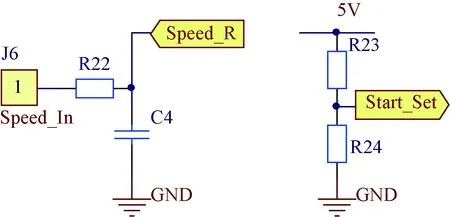

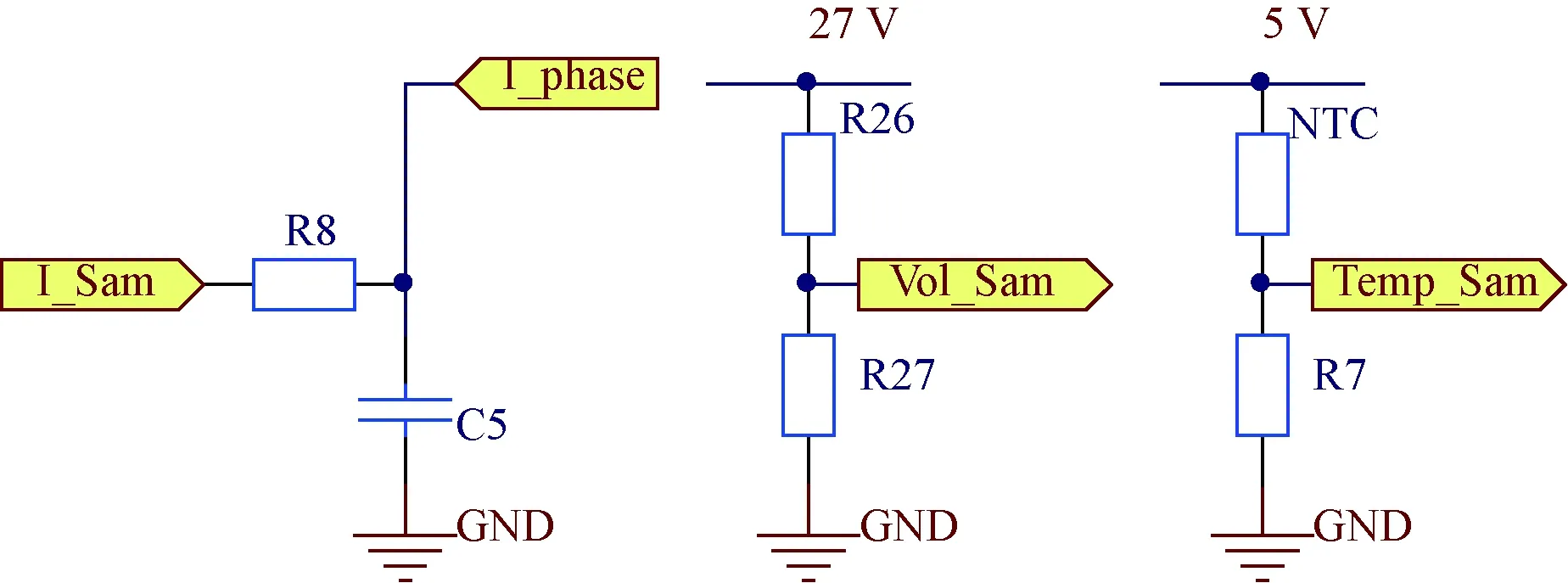

无刷直流电机无位置传感控制芯片(JY02)启动设置和转速调节指令的输入接口电路如图5所示。对于无刷直流电机的实时电流、功率逆变器的直流供电电压以及功率MOSFET的温升,进行有效监控的采样检测输入接口电路如图6所示。

图5 无位置传感控制的启动设置和转速调节指令接口电路

图6 电机电流、逆变器电源电压和MOSFET温升的检测接口电路

2.3 三相功率逆变器电路

燃油泵无刷直流电机控制系统的三相功率逆变器电路如图7所示。其中,逆变器的三相全桥由三片JY2605M构成,JY2605M片内的双路N沟道增强型功率MOSFET分别作为每相全桥的上、下桥臂,且各相上桥臂均采用由二极管和电容组成的自举电路进行悬浮驱动。对于U相而言,上桥臂自举电路的二极管和电容分别为D1和C1,U_Vb和U_Vs分别是上桥臂栅极驱动的负载偏置电压和浮动供电电压;在每一个控制周期,下桥臂导通期间,DC 12 V电源经由二极管D1直接对电容C1快速充电,在U_Vb和U_Vs之间快速建立驱动电压,并存储满足MOSFET栅极开通要求的电荷量,从而形成上桥臂的自举式悬浮驱动。

图7 三相功率逆变器电路

3 控制系统实验测试

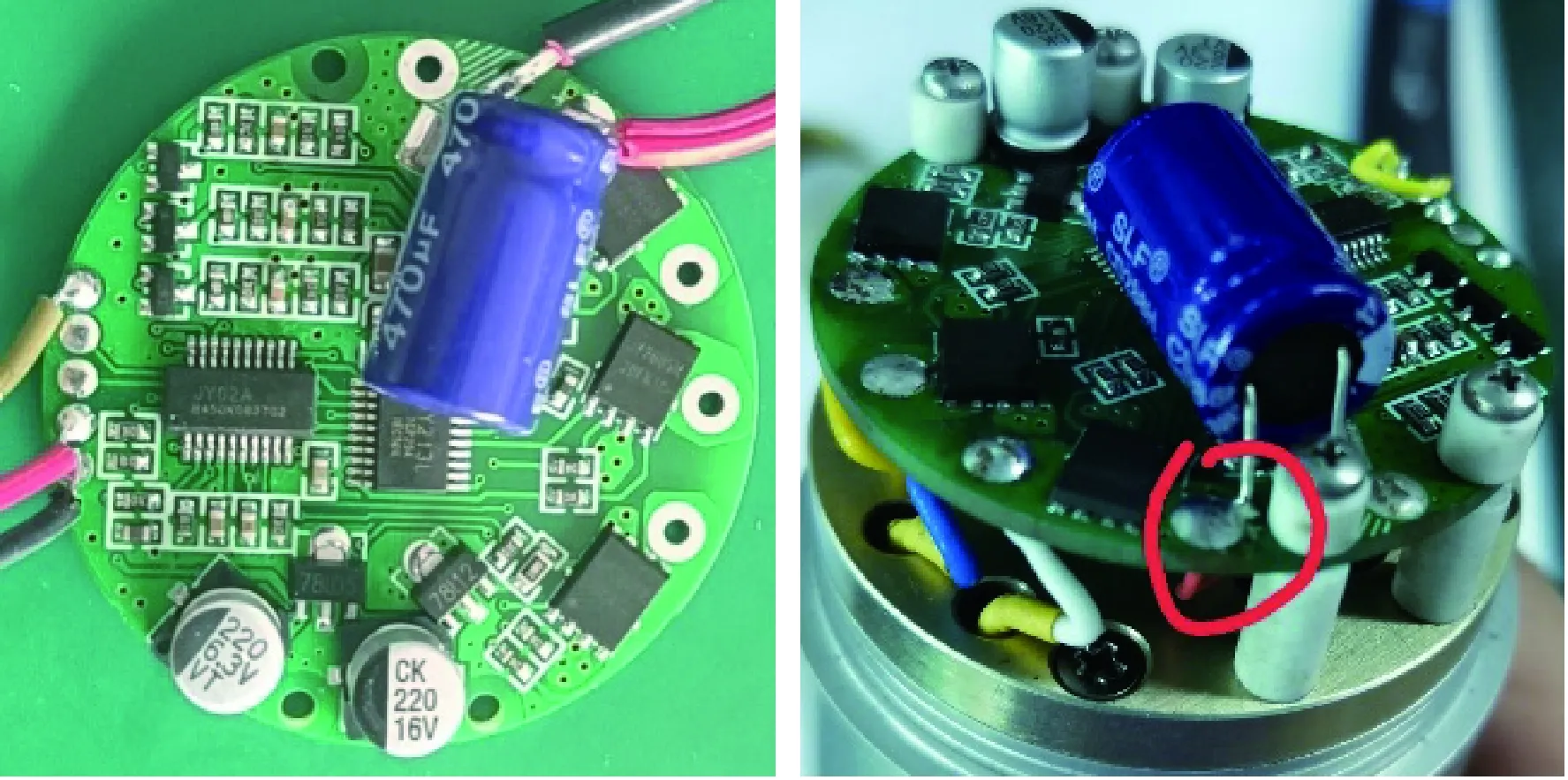

燃油泵无刷直流电机无位置控制系统的样机实物及其整机安装效果如图8所示。其中,控制系统样机实物外径为42 mm,高度为18 mm,质量约为20 g;较前期同类产品,体积减少约40%,质量减轻50%以上,形成明显优势。另外,得益于无位置控制,电机本体上还可以节省出原位置传感器的相应空间,密封安装等工艺工序也可减少。

图8 燃油泵无刷直流电机无位置控制系统样机及整机安装效果

燃油泵无刷直流电机无位置控制系统样机实物的PWM调制输出实验测试结果如图9所示。低速阶段,PWM调制效果显著,功率驱动器输出电压波形的可控性较好;伴随电机转速和反电动势增大,PWM调制作用逐渐减弱;至转速指令最高阈值时,功率驱动器稳定输出无调制的梯形波电压,此时无位置驱动控制系统按六步换相式的标准无刷直流模式运行;反映了无位置驱动控制系统能够可靠稳定运行。

图9 无位置控制系统样机的PWM调制输出实验测试结果

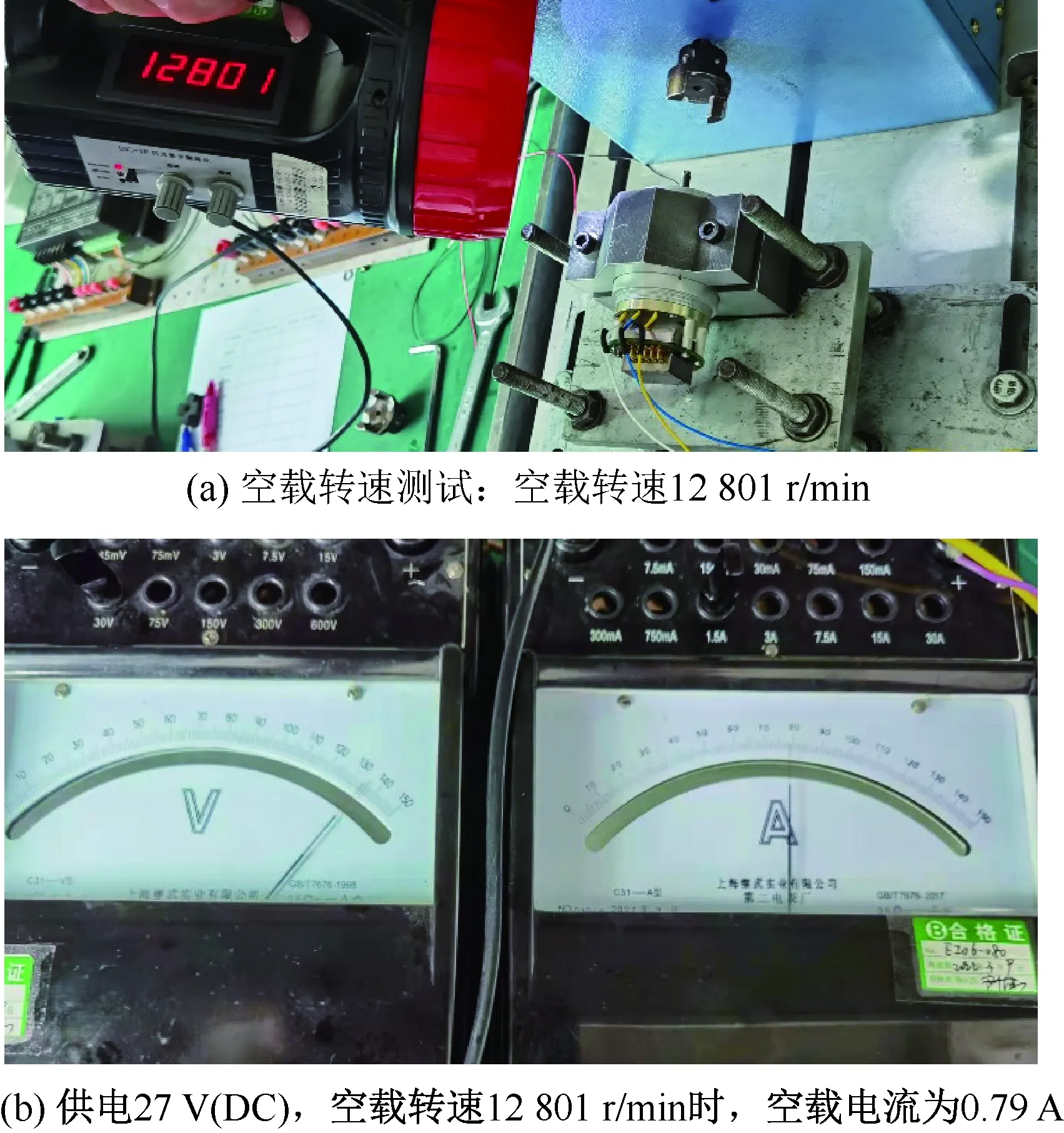

基于测功机平台,分别对燃油泵无刷直流电机无位置控制系统样机的空载和负载性能进行实验测试,台架实验现场如图10和图11所示。

燃油泵无刷直流电机无位置控制系统样机在27 V(DC)供电时,电机空载转速为12 801 r/min,空载电流为0.79 A;在0.031 N·m额定负载下,电机负载转速为12 113 r/min,负载电流为2.4 A,负载运行效率为60%,转速容差为5.4%。由空载和负载实验结果可见,所研制燃油泵无刷直流电机无位置控制系统样机的性能指标较好,达到了设计预期,较国外产品性能,在系统效率提升超过10%、转速容差减小超过6%。

图10 燃油泵无刷直流电机无位置控制系统样机的空载实验测试结果

图11 燃油泵无刷直流电机无位置控制系统样机的负载实验测试结果

4 结 语

由以上设计分析和样机实验测试结果可见,所研制紧凑型无位置传感器无刷直流电机控制系统在全速域范围内能够可靠稳定运行;相比公司前期同类产品,体积减小约40%,质量减轻50%以上;较国外同类产品,系统效率提升超过10%、转速容差减小超过6%,各项性能和技术指标较好达到了设计预期,满足航空燃油泵伺服电机系统体积小、效率高、转速容差小的性能要求。