有限转角力矩电机输出力矩不对称分析

杨荣江,戴志立,安明灿

(1.贵州航天林泉电机有限公司,贵阳 550008;2.国家精密微特电机工程技术研究中心,贵阳 550008)

0 引 言

有限转角力矩电机位置伺服系统是在有限角度范围内快速旋转和准确定位,且具有较大输出力矩的直接驱动系统[1]。这种系统可在航空伺服阀、舵机作动、机器人关节、雷达天线、机载炮塔等高精度电气伺服系统中应用。在航空领域,伺服阀分为喷嘴挡板伺服阀、射流管伺服阀、射流偏转板伺服阀、直接驱动伺服阀和旋转直驱电液伺服阀(以下简称RDDV),其中RDDV是新一代电液伺服阀,主要由有限转角力矩电机、阀体、阀心位移传感器和控制电路等组成。

RDDV通过有限转角力矩电机直接驱动伺服阀的滑阀,利用阀心位置的高精度检测,从而控制系统的方向、流量及压力[2]。本文论述的有限转角力矩电机为三余度有限转角力矩电机,作为某型RDDV的核心部件,上电测试时,出现顺时针和逆时针方向输出力矩不对称的故障。

1 有限转角力矩电机工作原理及构成

1.1 工作原理

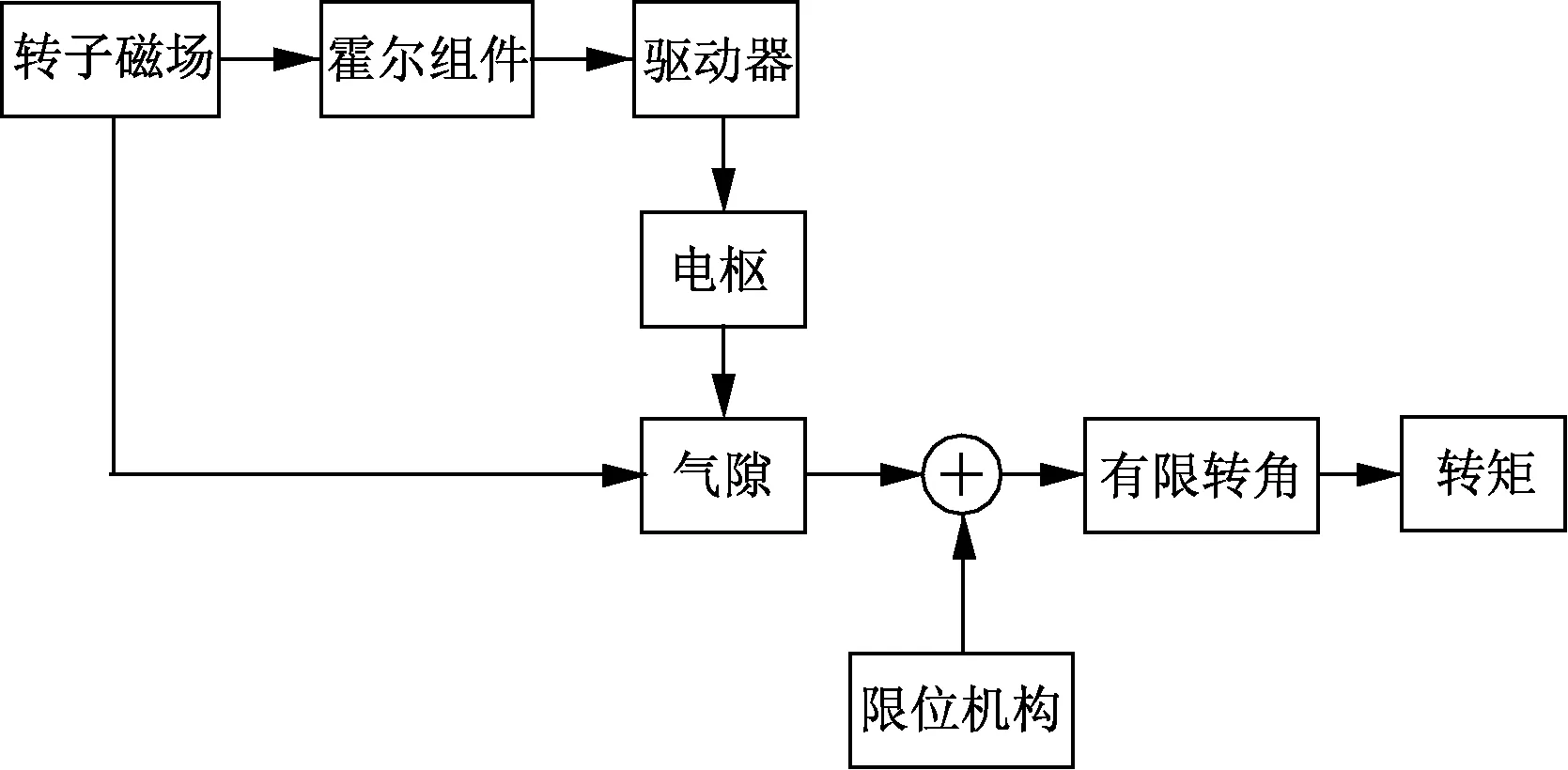

有限转角力矩电机由定子、转子和传感器组成,工作原理框图如图1所示。转子上的永磁体在气隙中产生气隙磁场,霍尔组件通过检测磁场形成反馈信号,从而确定转子所处位置。驱动器根据霍尔组件反馈的信号,给电枢通入不同极性的电压,该电压将在电枢绕组内产生电流,进而形成定子磁场。定子磁场在气隙内与转子产生的气隙磁场发生电枢反应,使转子旋转,输出转矩。当转子转动到一定角度后,与限位机构贴合,将电机的角位移限制在一定范围内。

图1 电机工作原理框图

1.2 有限转角力矩电机结构组成

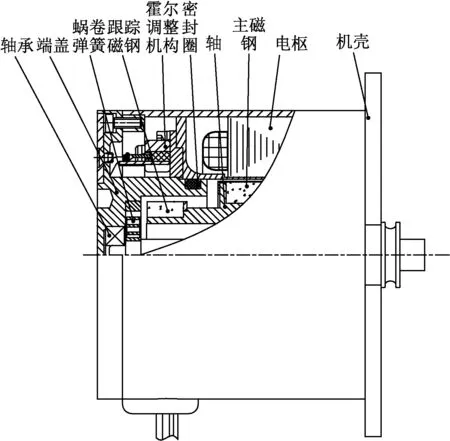

有限转角力矩电机由两大部分组织,结构如图2所示。一部分是电机本体,主要由定子、转子、端盖、轴承、磁钢、密封圈、壳体等组成,功能是转子内腔密封,在控制电流的作用下输出对应的转矩,以及限定转动的角度范围。另一部分是信号反馈装置,主要由跟踪磁钢、霍尔调整机构、霍尔传感器等组成,功能是检测转子与零位之间的相对位置关系。

图2 电机结构图

1.3 有限转角力矩电机技术指标

有限转角力矩电机主要技术指标如下:

1) 三余度电机,每个余度能够独立工作;

2) 转角范围:电机机械限位于-20°~+22°范围内;

3) 单余度力矩≥60 mN·m(三余度电机,28 V室温下测定,以峰值转矩为零点的-20°~+20°范围内);

4) 额定电流≤1.3 A。

线性霍尔传感器技术指标如下:

1) 供电电压Vs:4.5 ~10.5 V(DC);

3) 供电电压5 V时,零位电压2.8~3.2 V(DC)。

2 有限转角力矩电机故障现象

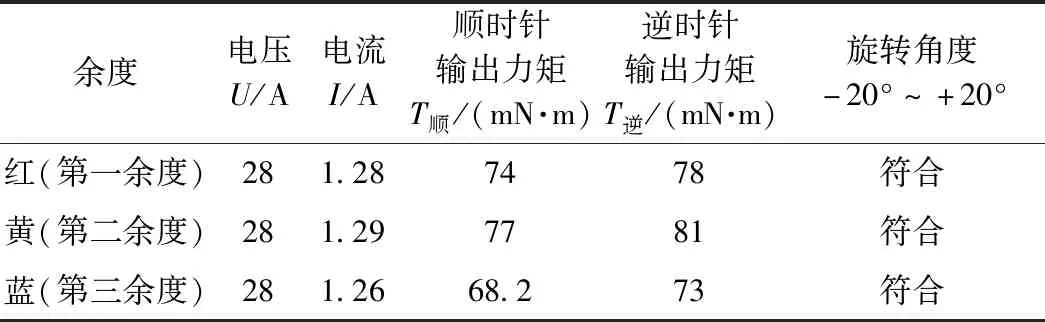

为某型号配套的有限转角力矩电机在系统进行性能检测时,发现输出力矩不对称,测试结果如表1所示。

表1 有限转角力矩电机性能测试

表1中,测试点1对应有限转角力矩电机机械角度为-20°时输出,测试点2对应有限转角力矩电机零位时输出,测试点3对应有限转角力矩电机机械角度为+20°时输出。在测试点3的电源电流是测试点1电源电流的3倍左右,说明测试点3的输出力矩与测试点1的输出力矩不对称。

有限转角力矩电机返厂后针对霍尔信号输出检测,信号反馈正常;通过对有限转角力矩电机进行静力矩测试,沿轴伸端看逆时针静力矩为43.2 mN·m,沿轴伸端看顺时针静力矩为102.9 mN·m;对有限转角力矩电机进行通电测试,沿轴伸端看逆时针输出力矩为121.5 mN·m,沿轴伸端看顺时针输出力矩为23.8 mN·m,故障现象与系统应用时反馈的情况一致。

3 故障原因分析

3.1 仿真分析

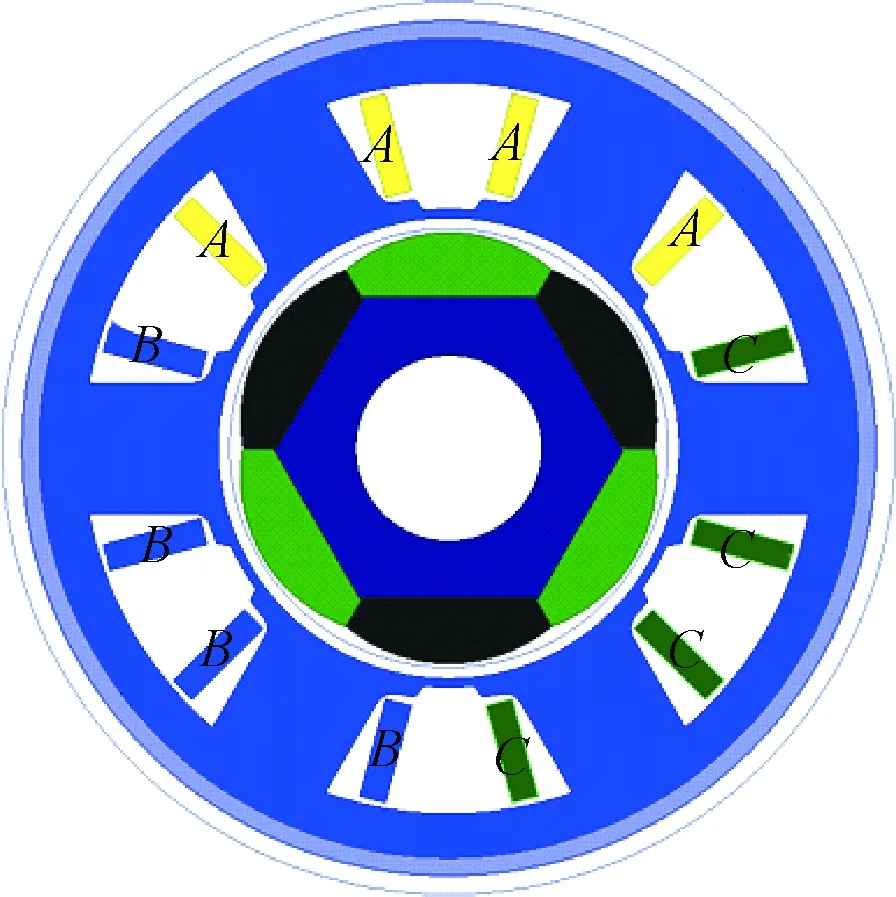

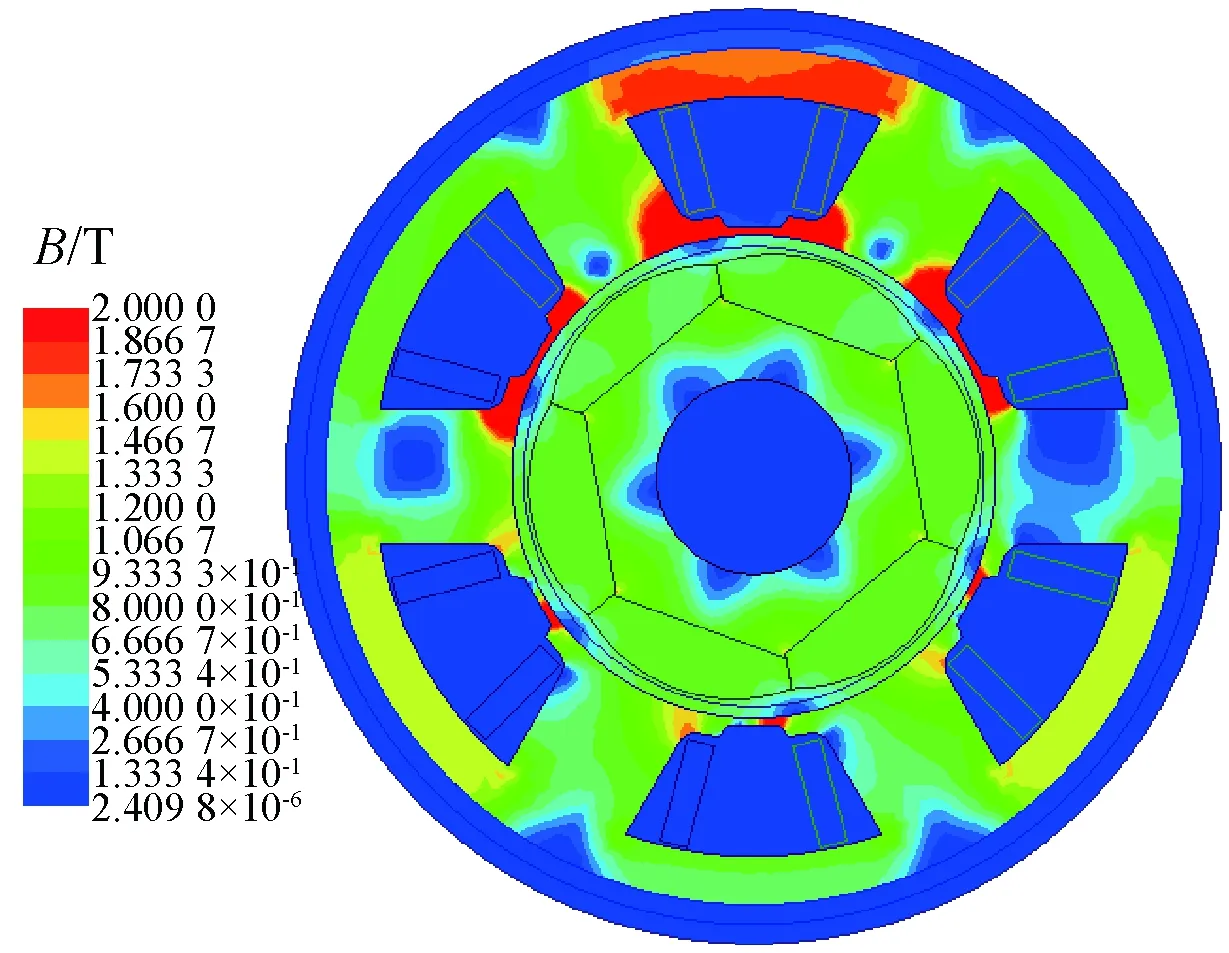

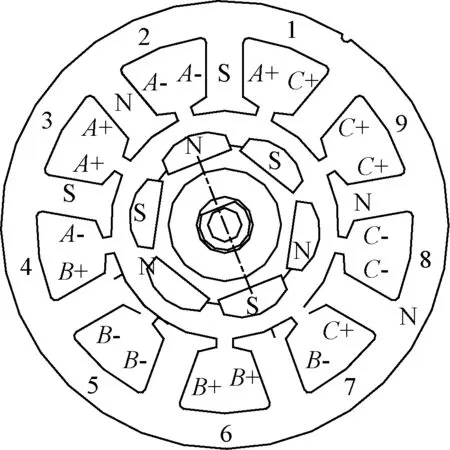

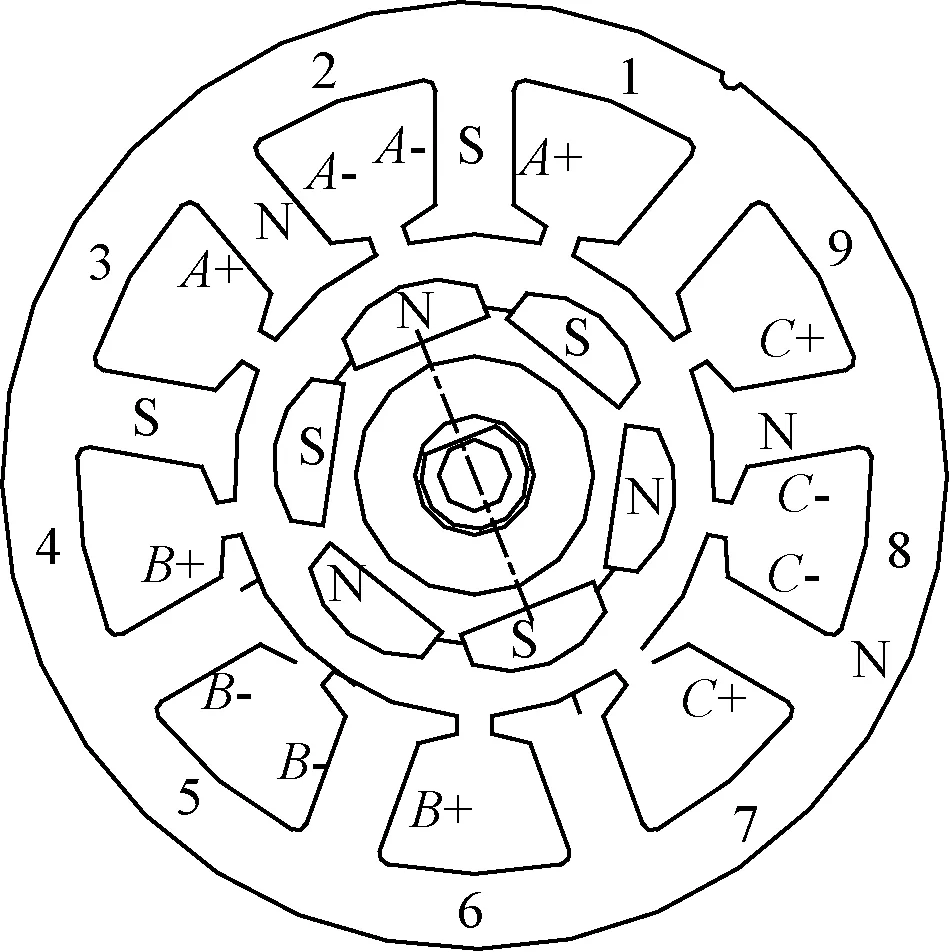

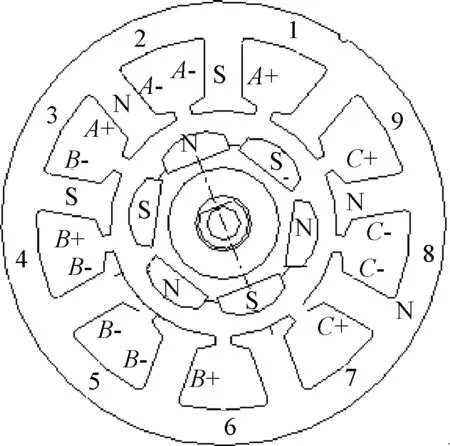

故障电机电磁方案为6极6槽,针对故障电机的工作状态,对其进行电磁场有限元仿真。建立电机的二维有限元分析模型,如图3所示。

图3 电机二维模型

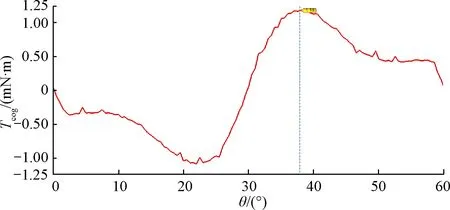

3.1.1 齿槽转矩仿真计算

为降低齿槽转矩作用,电机设计时对槽口进行了封闭设计,仿真的电机齿槽转矩曲线如图4所示,磁密云图如图5所示。由仿真结果可知,电机最大齿槽转矩为1.18 mN·m,最大磁密出现在槽口处,最大值为1.8 T,满足使用要求。通过对故障电机测试,逆时针静力矩为43.2 mN·m,顺时针静力矩为102.9 mN·m。为此,针对6极6槽电机进行了有槽口的齿槽转矩仿真,模型如图6所示。有槽口时的齿槽转矩仿真曲线如图7所示,从图7中可以看到,齿槽转矩达到37 mN·m左右,不排除采取的槽口封闭措施失效故障。

图4 齿槽转矩-转角曲线

图5 不通电时的电机磁密云图

图7 有槽口时齿槽转矩-转角曲线

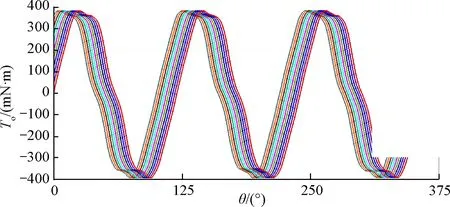

3.1.2 单余度工作状态仿真计算

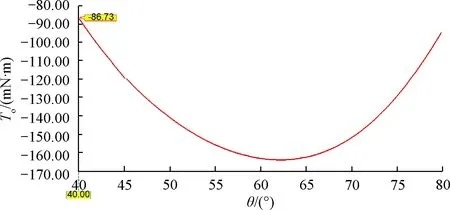

常温下故障电机在28 V下单余度线圈电流为0.84 A,施加电流源,仿真出电机的磁密云图如图8所示,电机磁密除极靴根部处于过饱和外,其余磁密小于1.8 T,且电枢材料饱和磁密为2.4 T,符合材料应用要求。各个绕组分别通电流源,输出转矩-转角曲线如图9、图10所示。由仿真结果可知,电机输出转矩最小值为84 mN·m,在转角范围为±20°范围内转矩大于60 mN·m,电机在常温状态下满足指标要求。

图8 单余度通电时电机磁密云图

图9 单余度通电顺时针转矩-转角曲线

图10 单余度通电时逆时针转矩-转角曲线

3.2 分解检查

针对故障电机,拆除蜗卷弹簧后进行性能检测和分解检查,情况如下:

1) 对故障电机进行通电测试,测试结果如表2所示。

2) 对故障电机拆除蜗卷弹簧后进行了静力矩测试,沿轴伸端看顺时针静力矩为54.4 mN·m,沿轴伸端看逆时针静力矩为51.7 mN·m,两端力矩平衡。

3) 故障电机拆解检查未见异物、卡滞、零件损坏等现象。

通过故障样机测试,单余度工作产生的输出力矩在22.5 mN·m~37.2 mN·m范围内,产生的静力矩在51.7 mN·m~54.4 mN·m范围内。在28 V电压下,绕组电流为0.83 A时输出的电磁力矩在74.2 mN·m~91.6 mN·m范围内,与电磁仿真输出力矩基本吻合。

3.3 受力分析

由于样机的静力矩异常,通过电磁结构分析,实物样机产生的静力矩主要由摩擦转矩、齿槽转矩引起。摩擦转矩基本可以忽略,槽口封闭时齿槽转矩1.18 mN·m基本可以忽略,静力矩较大的原因主要是6极6槽槽口封闭措施失效,在有槽口作用下齿槽转矩为37.1 mN·m作用而产生的。

蜗卷弹簧的作用是通过变形产生力矩将转子维持在需要的零位位置,因蜗卷弹簧受力的方向不同,当转子转动时,蜗卷弹簧的变形量在顺时针和逆时针方向存在增大或减小的情况。

针对故障电机,未安装蜗卷弹簧时,电机顺时针方向与逆时针方向产生的齿槽力矩是相同的,为F1,如图11所示。当电机安装蜗卷弹簧后,为了保证转子在规定的零位位置,蜗卷弹簧变形产生的力矩F2必须与齿槽力矩F1相等,才能保持转子零位位置,如图12所示。当电机通电逆时针旋转并运动到极限位置时,产生的电磁力为F3,输出力矩F0=F3+F2-F1,如图13所示。当电机通电顺时针旋转并运动到极限位置时,产生的输出力矩F0=F3-F2-F1,如图14所示。

图11 未装蜗卷弹簧图12 蜗卷弹簧保证转子零位状态

图13 逆时针旋转时受力图14 顺时针旋转时受力

从受力分析可以看到,在定位力矩和蜗卷弹簧变形产生的力矩作用下,电机顺时针输出力矩要比逆时针输出力矩小,与故障现象相符。

3.4 分析结论

通过上述分析可知,齿槽转矩和蜗卷弹簧变形产生的力矩,导致了电机顺时针产生的输出力矩与逆时针产生的输出力矩不对称。当消除或降低齿槽力矩F1后,蜗卷弹簧只需要克服齿槽转矩就能将转子维持在所需的零位位置。电机通电时,即使转子运动到极限位置,蜗卷弹簧变形量产生的力矩都很小,与电磁力矩相比可以忽略不计,从而保证了电机在顺时针和逆时针方向的输出力矩基本一致。

4 改进措施

4.1 采用6极9槽方案

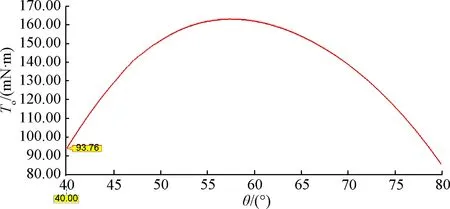

故障确定后,通过采用6极9槽的改进措施来消除定位力矩的影响。根据仿真及对比分析,6极9槽齿槽转矩较小,拟采用6极9槽的电磁方案。6极9槽线圈存在三种结构形式,单线圈三槽结构如图15所示,单线圈两槽结构如图16所示,单线圈两槽、三槽混合结构如图17所示。

图15 单线圈三槽结构

图16 单线圈两槽结构

图17 单线圈两槽、三槽结构

采用单线圈三槽结构时,单线圈通电有3个齿有效工作,双线圈通电时有4个齿有效工作,三线圈通电时有3个齿有效工作。

采用单线圈两槽结构时,单线圈通电有2个齿有效工作,双线圈通电时有4个齿有效工作,三线圈通电时有6个齿有效工作。

采用单线圈两槽、三槽结构时,单线圈通电存在3个齿或2个齿有效工作情况,双线圈通电时有4个齿或5个齿有效工作,三线圈通电时有6个齿有效工作。

考虑到系统使用时为热备份,每次通电三套绕组,优先选用三套绕组方案。

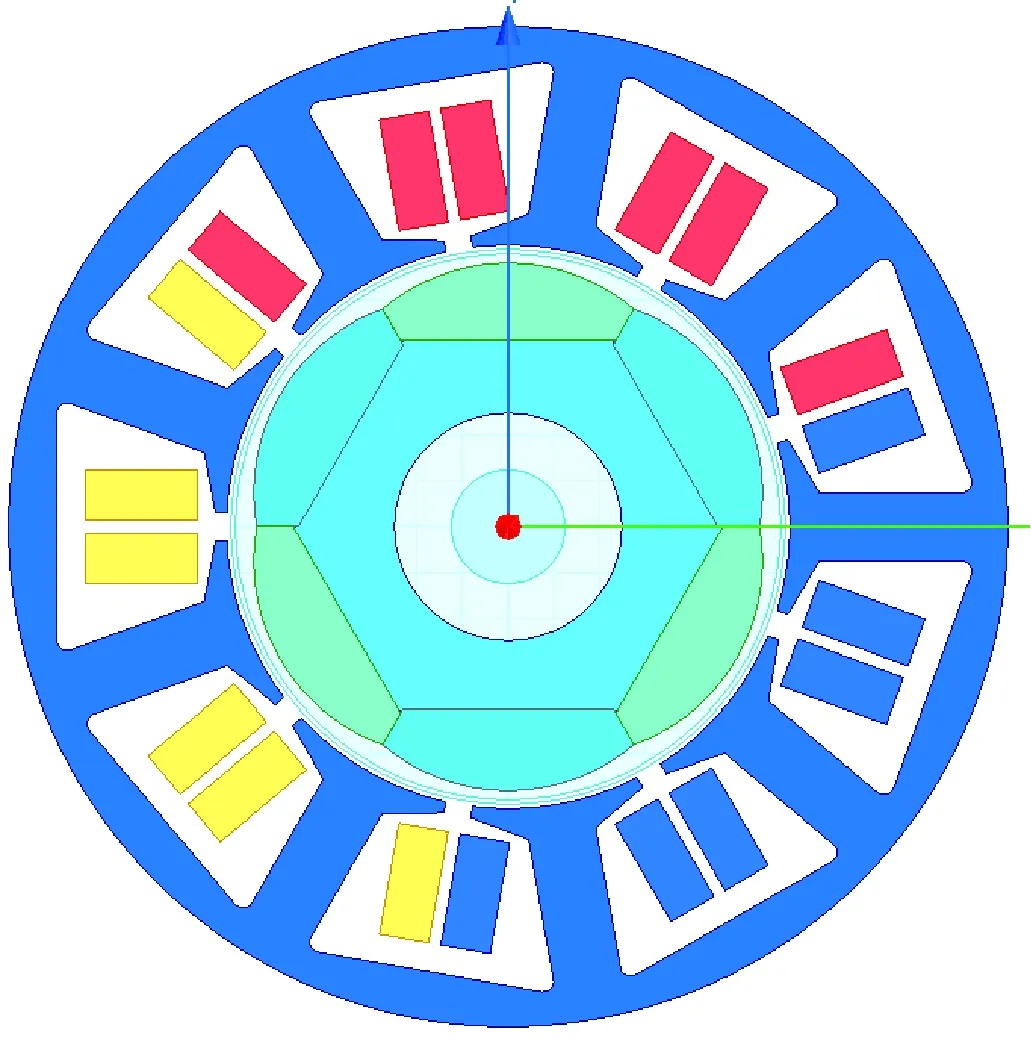

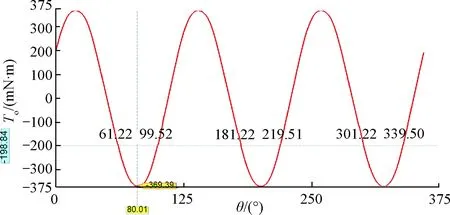

4.2 电磁仿真

有限元建立仿真模型如图18所示。单套绕组斜槽输出转矩扫描曲线如图19所示。斜半个齿距后的输出力矩如图20所示。从图18、图20中可以看到,电机对称点在80°位置,在61.22°、99.52°位置输出力矩为198 mN·m,满足指标大于60 mN·m的要求。同时,针对6极9槽的齿槽转矩进行了仿真,如图21所示。斜槽半个齿后,电机的齿槽力矩如图22所示。对称点在80.85°时齿槽转矩为1.2 mN·m,在60.06°时齿槽转矩为1.14 mN·m,在100.87°时齿槽转矩为1.09 mN·m。

图18 仿真模型

图19 输出力矩斜槽扫描

图20 斜半个齿后输出力矩

图21 齿槽转矩斜槽扫描

图22 斜半个齿后齿槽转矩

5 样机测试

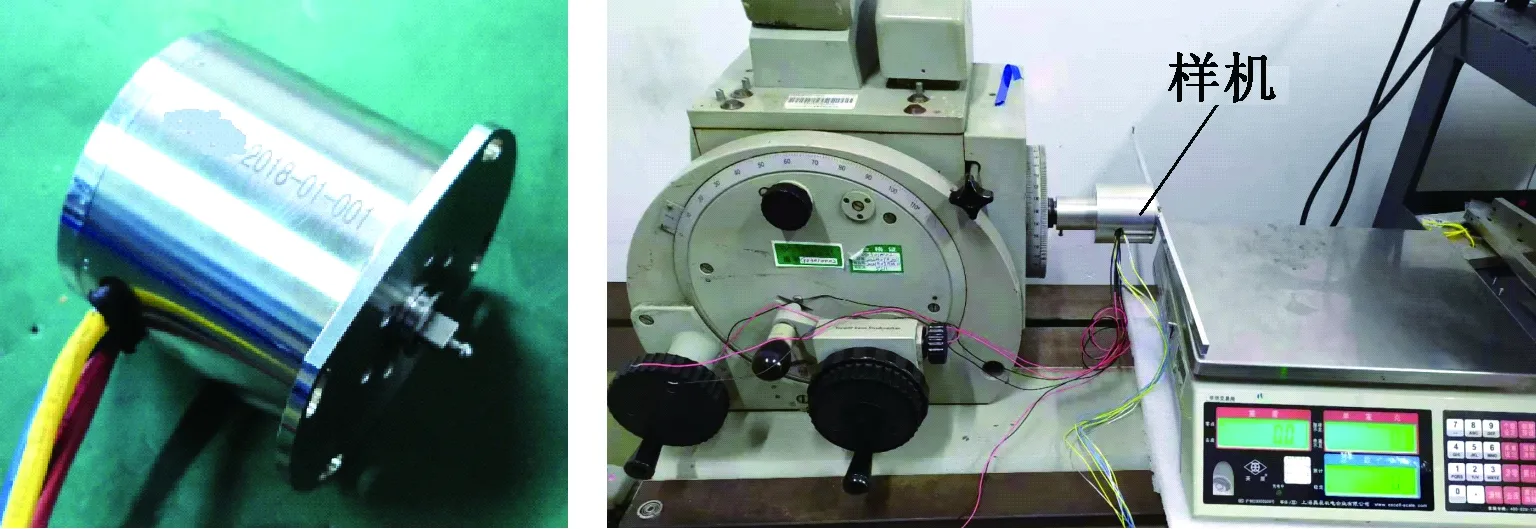

按照6极9槽的方案生产样机并进行测试,样机及样机测试如图23所示。输出力矩测试结果如表3所示,可以看到,输出力矩、输出电流满足指标要求。霍尔信号检测结果如表4所示,可以看到,零位电压、-20°位置电压、+20°位置电压满足指标要求。

图23 样机及样机测试

表3 输出力矩检测

表4 霍尔信号检测

6 结 语

本文对故障电机进行测试、仿真分析及拆解检查,确定输出力矩不对称的故障原因:6极6槽槽口封闭措施失效,从而导致故障样机齿槽转矩异常,在蜗卷弹簧的作用下,故障电机在顺时针和逆时针方向的输出力矩不对称。通过采用6极9槽的电磁方案进行样机改制,样机测试结果满足指标要求,输出力矩不对称问题得到解决。