步进电动机驱动器的电流衰减仿真分析

叶 鹏,官 涛

(中国电子科技集团有限公司第二十九研究所,成都 611730)

0 引 言

步进电动机是一种将电脉冲信号转换成角位移的执行元件,其位移与输入的脉冲数成正比,无累计误差,并依靠电磁力锁定电机轴。步进电动机在开环控制方式下也能获得较高精度,它大量应用在中低端伺服控制领域的轻负载场合,如打印机、小型雷达转台等。同时,步进电动机相比于无刷直流电机,具有机械结构简单可靠、控制算法简单的特点,因此在高可靠性的航天领域也广泛应用,如卫星天线的指向机构等[1]。

目前,步进电动机的控制技术以细分驱动恒流斩波为主,细分驱动技术可以提高步进角度分辨率、减小振动、改善低频特性[2]。文献[3-6]对该方法进行了深入研究,但很少涉及恒流斩波时电流的衰减模式对步进电动机控制的影响。本文利用Simulink软件搭建二相混合式步进电动机的驱动控制模型,研究不同衰减模式对步进电动机的驱动电流纹波的影响。

1 步进电动机驱动原理

1.1 二相混合式步进电动机数学模型

二相混合式步进电动机电压平衡方程(忽略各相绕组的互感现象)[6]:

(1)

式中:Ua、Ub分别是步进电动机的二相电压;ia、ib分别为二相电流;R为电机绕组电阻;L为电机绕组电感;Km为反电动势系数;ω为电机转速;θ为旋转角度;Nr为转子齿数。

步进电动机转矩方程[7]:

(2)

电机转速与角度关系:

(3)

1.2 细分控制与电流衰减原理

细分驱动技术是将步进电动机的一个步距角细分成若干步,通过对电流的控制使电机的合成磁场大小不变,均匀旋转,从而保持电磁转矩稳定。二相步进机的两相电流与转子位置之间的关系满足下式[8]:

(4)

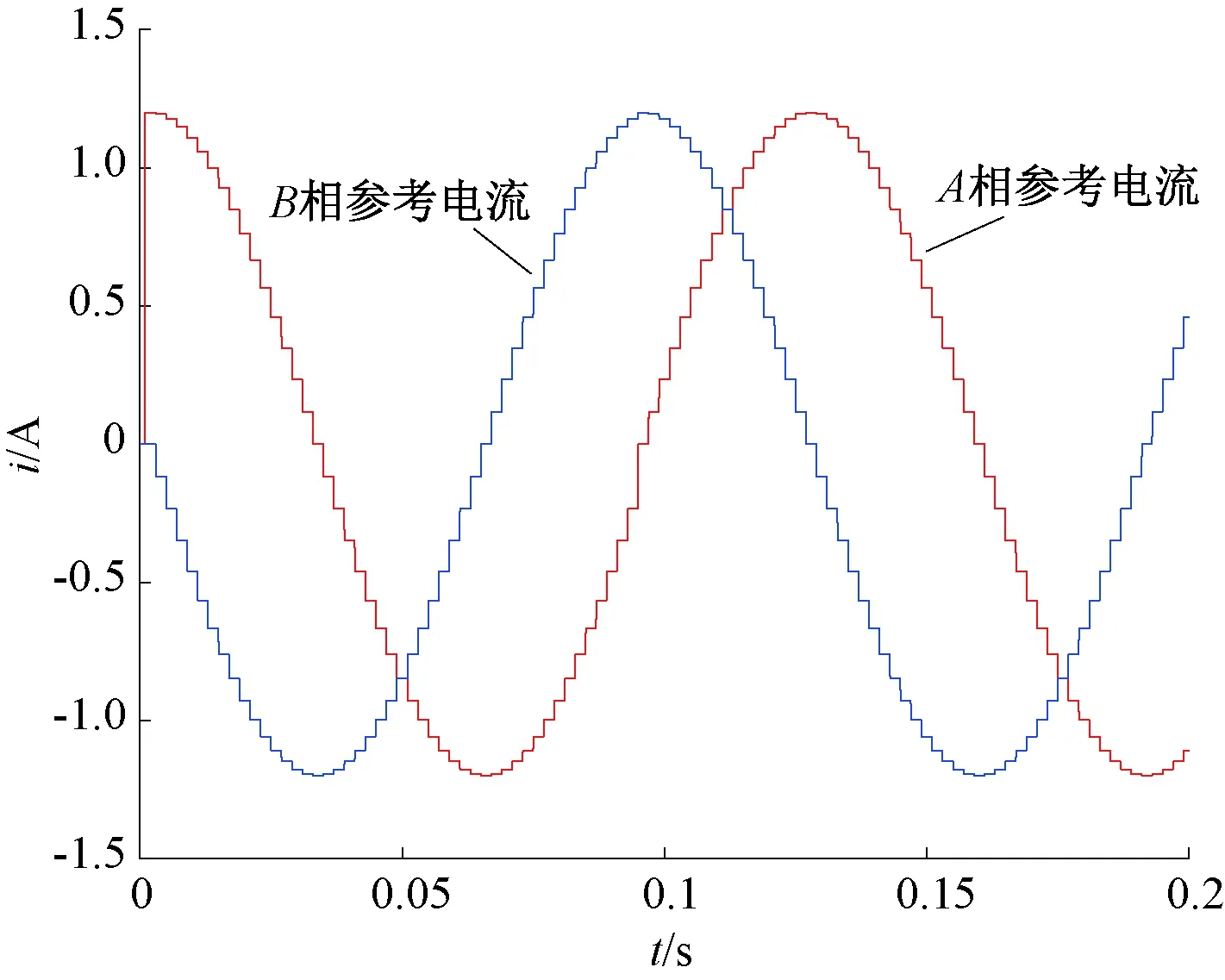

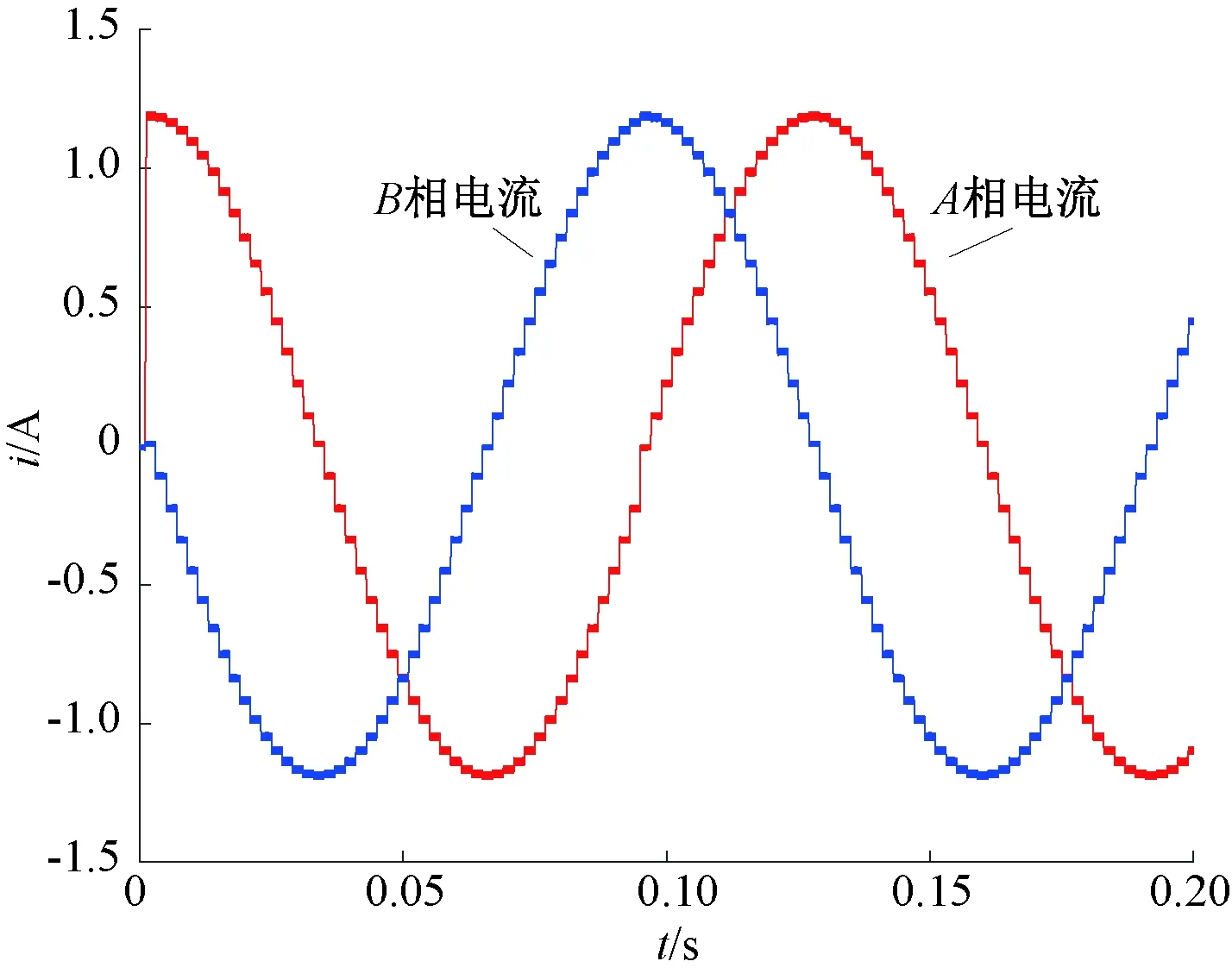

细分后电机A、B相绕组的电流如图1所示。

图1 16细分参考电流曲线

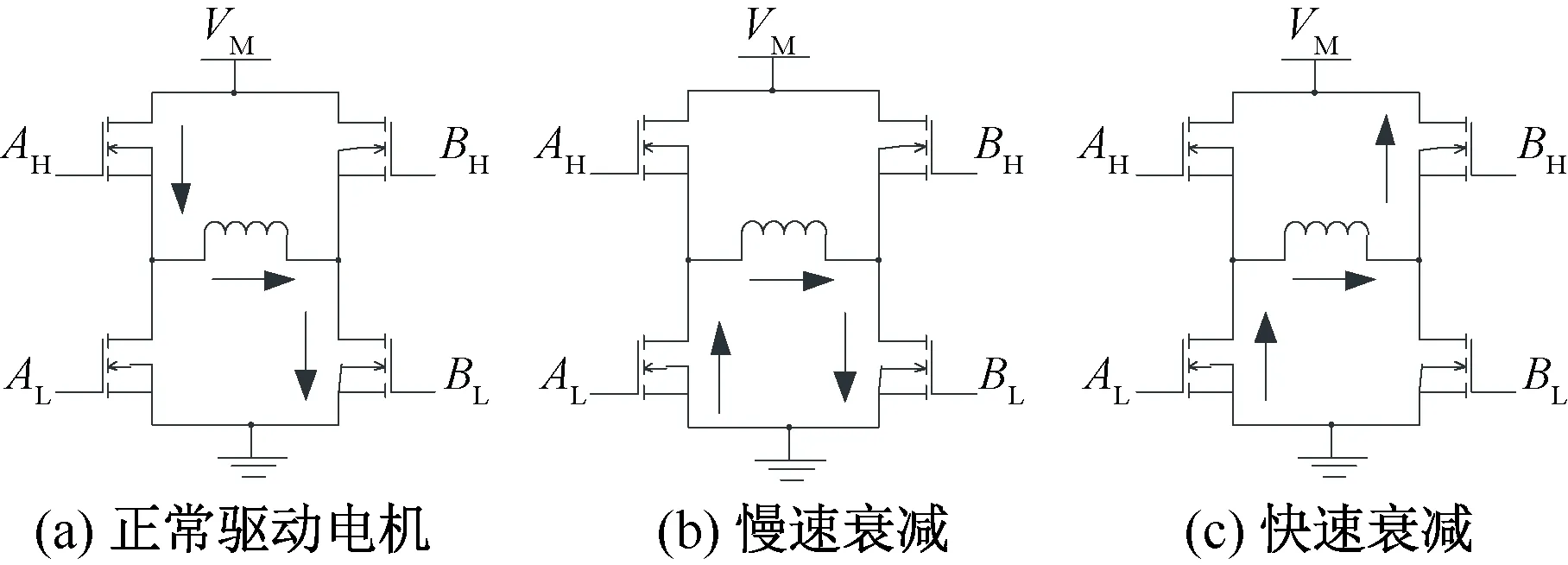

图2 H桥电路拓扑结构

细分控制通常使用恒流斩波的方式实现,通过控制H驱动桥的通断,调整流过电机线圈的电流。对于一个全桥电路如图2(a)所示,电机绕组正常供电时,电流从母线正极经A半桥的高侧开关管、电机绕组和B半桥的低侧开关管回流至母线负极,形成回路。当流经绕组的电流达到细分电流的阈值时关闭开关管,由于电机绕组是感性负载,当禁用H桥或施加了反相电压极性,电流需要保持原方向的流动,开关管通常是并联的体二极管,提供电流通路,因此使用开关管的导通电阻作为电流衰减的安全路径更为有效。从H桥电路的拓扑结构可知,具有两条通路可以提供电流衰减路径。如图2(b)所示,关闭H桥的两个高侧开关,打开两个低侧开关,这种模式称之为慢速衰减;如图2(c)所示,打开对侧的开关管,这种模式称之为快速衰减。在快速衰减模式下,当电流衰减至零时,要及时关闭高侧开关,避免电流反向流动。在电流衰减过程中通过控制开关管,使电流先快速衰减,然后再慢速衰减,这种模式称为混合衰减。

2 建立仿真模型

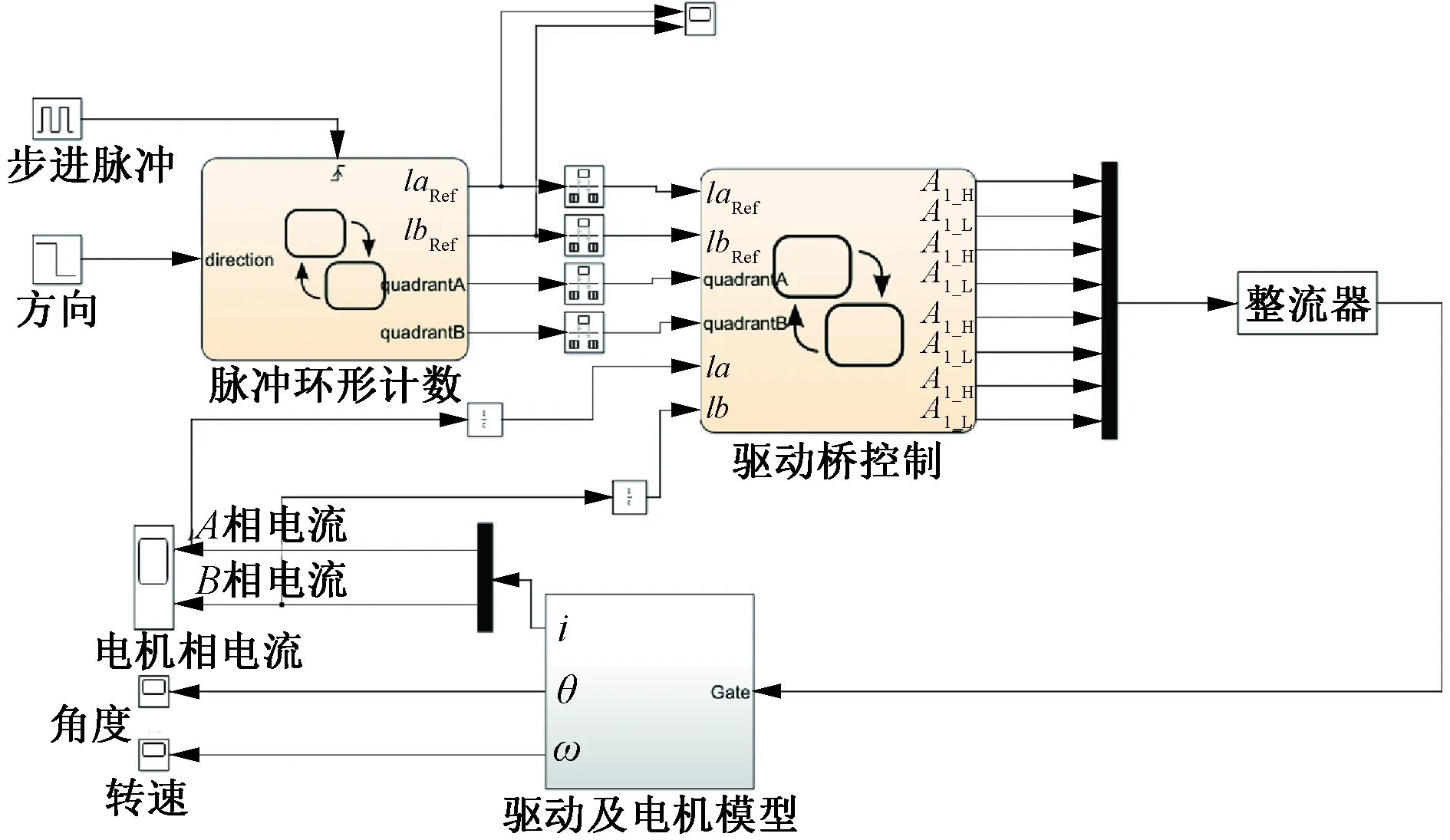

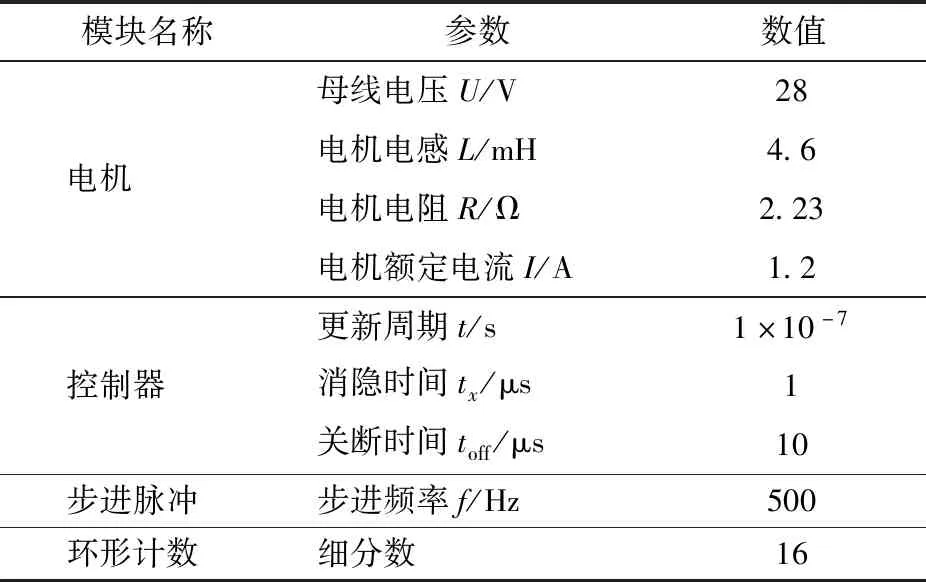

利用Simulink软件,通过仿真研究不同衰减模式对步进电动机驱动电流的影响。利用Stateflow和Simscape工具箱搭建如图3所示的步进电动机驱动模型。模型由步进脉冲发生器、环形脉冲计数模块、驱动桥控制模块、驱动及电机模块组成。仿真参数如表1所示。

图3 仿真模型总体结构

表1 仿真模型参数

环形计数模块主要实现16细分步进计数,并根据正余弦函数,生成相应微分步的A、B两相电流参考值,并送给驱动桥控制模块。

驱动桥控制模块,通过利用Stateflow的状态机实现对H驱动桥的恒流斩波控制。其原理如下:通过采集电机绕组的两相电流,将其与环形计数模块输出的电流参考值进行比较,当实际相电流小于参考电流时未触发电流门限(Itrip=1),则打开驱动桥,直到实际相电流大于参考值时触发电流门限(Itrip=1),此时关闭电桥。具体的逻辑状态转移见图4所示。其中消隐状态与驱动状态均为电桥正常导通状态,消隐状态是为了避免开关管打开时的电流噪声,等待1 μs,进入驱动状态后开始比较绕组实际电流与参考电流,绕组电流达到设定的参考阈值时,H桥进入关断状态。快速衰减与慢速衰减状态为H桥关断状态,提供电流再循环的回路,仿真中关断状态时间固定,通过分配快速衰减和慢速衰减的时间占比,实现不同衰减模式的驱动仿真。

图4 驱动桥控制模型状态机

驱动及电机模块利用Simscape工具箱中的IGBT元件搭建2个H全桥驱动电路,并驱动步进电动机,模型如图5所示。

图5 驱动及电机模型

3 仿真结果分析

3.1 慢速衰减模式

仿真中将快速衰减模式的时间占比设置为0,即在H桥关断期间全部使用慢速衰减,得到的仿真结果如图6所示。从图6可知,慢速衰减模式下,电流在下降阶段无法很好地跟随给定的正余弦电流参考值。这是由于慢速衰减模式下电流下降较慢,造成电流在下降阶段出现畸变,这种失真容易造成电机的振动和转矩的不平顺性。

图6 慢速衰减电流波形

图7显示了在慢速衰减模式下细分阶段电流的纹波,纹波大小在0.007 A左右。

图7 慢速衰减A相电流纹波

3.2 快速衰减模式

仿真中将快速衰减模式的时间占比设置为100%,即在H桥关断期间全部使用快速衰减模式,得到的电流波形如图8所示,电流纹波如图9所示。从图8、图9可知,快速衰减模式下,电流虽然可以跟随正弦参考值,但是电流的纹波显著增大,在0.06 A左右,比慢速衰减的纹波增大了一个数量级,较大的纹波会产生较高的电磁噪声,不适用于电磁敏感的场合。

图8 快速衰减电流波形

图9 快速衰减A相电流纹波

3.3 混合衰减模式

仿真中将快速衰减模式的时间占比设置为30%,在H桥关断器件先进行3 μs快速衰减,再进行7 μs慢速衰减,得到结果如图10、图11所示。图11中的电流纹波明显展示了混合衰减模式下的电流变化情况,电流上升是打开H桥的驱动状态,达到电流参考阈值之后,进入关断状态,电流开始衰减,先进行快速衰减,再进行慢速衰减。快速衰减模式下电流的下降斜率明显大于慢速衰减模式下电流的下降斜率。从图10可知,在30%的混合衰减模式下,电流可以较好地跟随正弦参考值,电流纹波也较小,在0.02 A左右。

图10 30%混合衰减电流波形

图11 30%混合衰减A相电流纹波

4 结 语

本文对步进电动机驱动器的电流衰减原理进行分析,通过电流衰减控制策略的实现方法,搭建了Simulink仿真模型,仿真结果表明,利用混合衰减模式不仅可以实现电机绕组电流稳定跟随正弦参考值,而且相对于快速衰减模式,可以获得较小的电流纹波。混合衰减对步进电动机的微步驱动有重要的意义,使步进电动机运行更加平稳,减少了振动以及电磁辐射。