打叶复烤一润加水方式对片烟水分的影响

龚 霜,任明超,王代蔚,刘知一,陈筑枫,穆安勇,杨 洋

(1.贵州中烟工业有限责任公司技术中心,贵州贵阳 550000;2.贵州烟叶复烤有限责任公司黔西南复烤厂,贵州兴义 562400;3.贵州中烟工业有限责任公司原料供应中心,贵州贵阳 550000)

润叶工序是打叶复烤关键工序之一,其主要目的是对初烤烟叶增温增湿,以增加其韧性和耐加工性,为后续加工提供符合来料标准的烟叶,从而提高打叶质量[1]。研究发现,烟叶温度及含水率与打叶质量存在显著的相关性[2],适当提高烟叶“润透率”有利于提高打叶质量[3]。在生产过程中,润叶工序包含2 次润叶,即一润和二润。烟叶经过2 次润叶之后的水分、温度会显著影响叶含梗率、大中片率及碎片率,且第1 次润叶对品质形成的作用远大于第2 次润叶[4]。然而,若在润叶工段一味提高加水量,烟叶含水率虽会显著提高,但如果水分不能充分渗透进烟叶,水分又会很快散失,不利于提高打叶质量且大大增加生产能耗。若能降低烟叶在润叶工段的水分散失率,即提高烟叶的保润能力,不仅能提高打叶质量,同时也能降低生产能耗。由于一润对后续打叶质量影响较大,且一润工段中加水又分为进口加水及出口加水,因此探索一润加水方式对提高后续打叶质量尤为重要。

目前,针对一润进、出口加水量比例对烟叶含水率、水分散失率及水分均匀性的影响鲜有研究,以一润进、出口加水量作为处理因素,在总加水量不变的情况下,通过调节一润进、出口加水量比例,来对润叶后烟叶含水率、水分散失率及水分均匀性进行研究,同时探索一润进、出口加水量比例对烟叶内在化学成分和色素的影响,在保证烟叶质量的情况下,找出较佳的一润进、出口加水比例,为后续提高打叶复烤质量提供了参考。

1 材料与方法

1.1 材料、仪器与设备

(1)试验样品。2020 年贵州(黔西南)B2F 等级烟叶,待润叶设备稳定运行后,在一次润叶及二次润叶出口跟踪连续随机取样3 次,每次间隔3 min。在一润及二润出口取样烟叶为对应烟叶,2 次出口取样时间节点相差约12 min,所取样品用于内在化学成分及色素含量的检测。检测样品在40 ℃条件下烘烤2 h,粉碎过筛,经温度22±1 ℃,相对湿度60%±2%平衡48 h 后分成2 份,1 份用于常规化学成分检测,另1 份用于色素含量测定。

(2)仪器。MCT360-T 型近红外烟草水分分析仪,美国Process Sensors 公司产品;Alliance HPLC E2695 型高效液相色谱仪、2998 PDA 型检测器,美国Waters 公司产品;Futura 型8 通道连续流动化学分析仪,法国Alliance 公司产品;旋风式样品磨CT293,丹麦Foss 公司产品;FED115 型烘箱,德国Binder 公司产品。

(3)设备。黔西南打叶复烤线,流量12 000 kg/h。

1.2 试验方法

1.2.1 试验设计

在一次润叶总加水量不变的条件下,设置一润进口及一润出口不同加水量的试验。根据实际生产情况,共设计了有6 个梯度(R1~R6),其中R1 处理为CK,其进口加水占比为0%。R2~R6 处理的进口加水占比设置为20%~60%,每梯度间相差10%,一次润叶总加水量为115 L。二次润叶加水量为103.6 L,均为出口加水且在试验过程中保持不变。一、二润出口时间相隔约12 min,烟叶不进润叶柜。

一润进出口加水量及进口加水占比见表1。

1.2.2 烟叶含水率及水分散失率的测定

在一润及二润出口用近红外水分仪检测烟叶含水率,1 min 一次,连续检测20 次。烟叶水分散失率以一润与二润出口烟叶含水率差值来表征,即计算烟叶水分散失率公式为:

1.2.3 常规化学成分含量测定

检测样品分别采用YC/T 159—2002、YC/T 161—2002、YC/T 162—2011、YC/T 217—2007、YC/T 468—2013 的方法测定烟叶的总糖、还原糖、总植物碱、总氮、氯和钾的含量[5-9]。

1.2.4 色素含量测定

检测样品采用YC/T 382—2010[10]方法测定烟叶色素含量。

1.3 统计分析与数据处理

采用Excel 2018 和SPSS 21.0 进行数据处理,对试验结果进行统计分析。

2 结果与分析

2.1 不同加水方式对烟叶含水率及水分散失率的影响

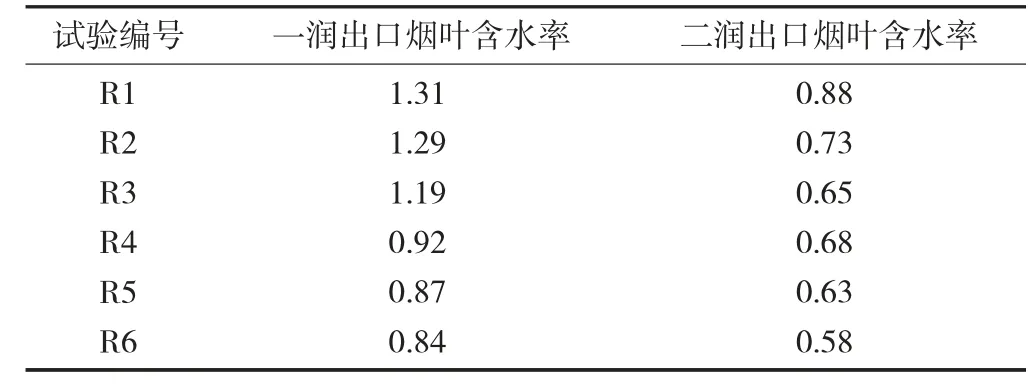

不同处理的一润和二润出口烟叶含水率及水分散失率见表2,不同处理的一润和二润出口烟叶含水率及水分散失率见图1。

由表2、图1 可知,在总加水量不变的情况下,随一润进口加水占比上升,二润出口烟叶含水率显著提高,水分散失率显著降低,而一润出口烟叶含水率无显著变化;在一润出口处,R3 处理的烟叶含水率显著高于R1、R2、R5 及R6 处理的烟叶含水率,与R4 处理的烟叶含水率无显著变化;在二润出口处,R6 处理的烟叶含水率显著高于其他处理,R6处理的烟叶含水率较R4、R5 处理分别提高了0.7%和0.5%,较R3 处理提高了1.6%,较R1、R2 处理提高了2.7%;R4、R5 处理之间无显著差异,但较R3 处理显著提高了约1%,较R1 和R2 处理显著提高了约2%;R1、R2 处理显著低于R3 处理且2 个处理间无显著差异。

图1 不同处理的一润和二润出口烟叶含水率及水分散失率

表2 不同处理的一润和二润出口烟叶含水率及水分散失率/%

同时,在线性回归分析中,一润进口加水占比虽与一润出口烟叶含水率无显著相关性,但与二润出口烟叶含水率呈显著正相关(R2=0.889,F=32.08,p=0.005*)。

从水分散失率来看,R6 处理的水分散失率最低且显著低于R1、R2、R3 和R4 处理,但与R5 处理无显著差异。R5 处理与R4 处理无显著差异,但显著高于R1、R2 和R3 处理。R1、R2、R3 处理之间无显著差异。在线性回归分析中,一润进口加水占比与水分散失率差值呈显著负相关(R2=0.831,F=19.62,p=0.011*)。由此可见,总加水量不变的情况下,二润出口烟叶含水率随一润进口加水占比增加显著上升,而水分散失率随一润进口加水占比增加显著下降。

2.2 一润进口加水占比对烟叶水分均匀性的影响

不同处理的烟叶含水率标准偏差见表3。

表3 不同处理的烟叶含水率标准偏差/%

由表3 和图2 可知,当总加水量不变时,随一润进口加水占比上升,一、二润出口烟叶含水率RSD 均有不同程度的减小,其中R1 处理的一、二润出口烟叶含水率RSD 最大,而R6 处理的一、二润出口烟叶含水率RSD 最小,且较R1 处理分别减小了35.88%和34.09%。在线性回归分析中,一润进口加水占比与一润出口烟叶含水率RSD 呈显著负相关(R2=0.864,F=25.36,p=0.007*),同时与二润出口烟叶含水率RSD 呈显著负相关(R2=0.896,F=34.59,p=0.004*),即当一、二润出口烟叶含水率RSD 随一润进口加水占比上升而减小。由此可见,在总加水量不变的情况下,一润进口加水占比越高,越有利于烟叶水分控制,烟叶水分均匀性越高。

2.3 一润进口加水占比对烟叶常规化学成分及色素含量的影响

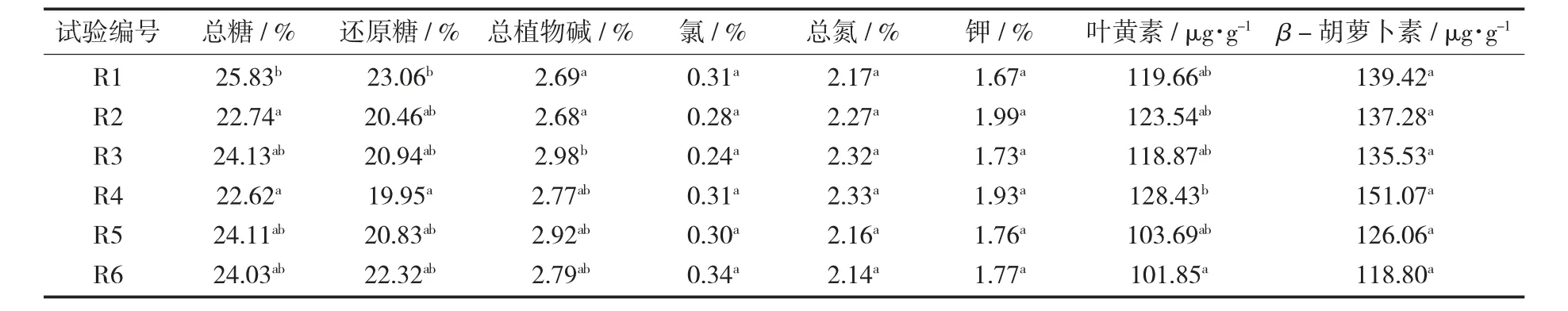

不同处理的烟叶常规化学成分和色素含量见表4。

表4 不同处理的烟叶常规化学成分和色素含量

通过方差分析可得,一润进口加水占比对烟叶化学成分及色素含量基本无显著差异。从总糖及还原糖上来看,R1 处理烟叶总糖含量显著高于R2、R4 处理,且R1 处理还原糖含量显著高于R4 处理,但其余无显著差异。R1、R2 处理烟叶总植物碱显著低于R3 处理,R4 处理烟叶叶黄素含量显著高于R6处理,但其余处理均无显著差异。此外,各处理烟叶之间的总氮、氯、钾及β -胡萝卜素含量无显著差异。由此可见,一润进口加水占比对烟叶化学成分及色素含量的并无显著影响。

3 结论

当一润进口加水量占比增加时,水分在烟叶上停留时间增加,且由于温度升高,叶片表面气孔打开,水分能够更好地渗透进叶片。相反,若是一润出口加水量占比大,水分在烟叶表面停留时间下降,虽一润出口水分可能会增加,但由于水分来不及被烟叶吸收,因此部分水分会很快散失。因此,在一润工段总加水量不变的情况下,进口加水占比越高,烟叶水分散失率越小,烟叶润透率越高。这就可以解释试验数据分析的结果。在一润工段总加水量不变的情况下,随着进口加水占比的增加,烟叶在二润出口含水率由16.62%升高到了17.07%,且二者之间呈显著正相关,相关系数为0.943。同时,烟叶散失率由0.7%减小到了0.17%,与进口加水占比呈显著负相关,相关系数为0.911。除此之外,因为水分停留在烟叶表面时间长,烟叶有更加充足的时间在一润滚筒内与水分接触,均匀性也更高,水分控制更稳定。在试验中,一、二润出口含水率RSD 随一润进口加水占比增加,分别减小了35.88%和34.09%,且两者均匀一润进口加水占比呈显著负相关,相关系数分别为0.929 和0.947。

有前人研究发现,不同的润叶方式会对烟叶内多酚、色素等产生影响,但对常规化学成分影响较小[11]。但在试验中,在一润工段总加水量不变的情况下,进、出口加水比例调整不会对烟叶内在化学成分、色素含量产生显著影响。

综上所述,在试验范围内,一润进入口加水比例采用6∶4 为最佳,烟叶在二润出口的含水率最高,水分散失率,水分均匀性最好,同时未对烟叶内在化学成分、色素含量产生影响,这样能为后续打叶工段提供更优质的烟叶,以提高打叶质量。