铜阳极泥卡尔多炉前端处理工艺优化研究

王宇宁,邱建森,葛素志,李涛

(1.紫金铜业有限公司,福建龙岩 364204;

(2.福建省铜绿色生产及伴生资源综合利用重点实验室,福建龙岩 364204)

国内外回收处理铜阳极泥的方法众多,其中卡尔多炉处理工艺较为成熟,应用也较为广泛。由于卡尔多炉产出的熔炼渣需返回铜冶炼系统继续回收利用,体系中的铋元素也在不断富集,因此在脱铜阳极泥进入卡尔多炉前分离物料中的铋,不仅能有效降低卡尔多炉熔炼渣中铋的含量,缓和杂质元素循环富集对冶炼体系造成的负担,还能适量减少脱铜阳极泥的入炉量,提高卡尔多炉对电解阳极泥的处理能力。本文拟以某铜冶炼企业稀贵厂酸浸后的脱铜阳极泥为对象,验证在卡尔多炉前端分离脱铜阳极泥物料中铋的可行性,并探索浸出分离铋的最佳工艺参数。

1 研究背景

1.1 概况

粗铜物料(通常为粗铜阳极板)在电解精炼过程中,会有不溶于电解的泥状物附着于阳极基体表面或沉淀于电解槽底。这些泥状物即为铜阳极泥,其产率约为粗铜质量的0.2%~1.0%[1-2]。这些铜阳极泥中,除含有未电解出的铜外,还富集了矿石中伴生的金、银、硒、铋、铂族元素等贵重金属元素,是冶炼厂提取稀贵金属的重要原材料。企业二次回收铜阳极泥中各种有价金属,可以有效弥补一次矿产资源逐渐枯竭的问题,实现高价值金属的多级回收和综合利用,提升企业经济效益和市场竞争力[3]。

1.2 铜阳极泥常见处理工艺

国内外回收处理铜阳极泥方法众多,其中全湿法工艺、半湿法工艺、卡尔多炉工艺和选冶联合工艺是目前应用较为广泛的工艺。不同工艺各有特点和针对性,优缺点明显,企业在选择时需根据自身实际情况和阳极泥物料组成情况,选择适合的铜阳极处理工艺。

1)全湿法工艺。该工艺的主要流程为铜阳极泥→高压酸浸脱铜碲→氯化分金→氨浸分银→氯盐浸铅。该工艺通过产出硫酸铜、粗金粉、粗银粉、铂钯精矿等产品,达到贵金属回收再利用的目的[4],具有生产周期短、金银直收率高、综合回收效果显著的优点。但由于该工艺研究刚刚起步,相关技术不够成熟,适用性有限,仅适用于贵金属含量高的原料,导致处理量有限,难以进行大规模工业化生产[5]。

2)半湿法工艺。该工艺主要流程为铜阳极泥→预处理脱铜→硫酸化焙烧蒸硒→低酸分铜→碱浸分碲→氯化分金→亚硫酸钠分银,其中还原得到的粗金粉、粗银粉送电解精炼,尾渣可继续提取铂、钯等贵金属[4]。该工艺发展较为成熟,精炼得到的金银产品纯度高,并伴有粗硒、碲渣等副产品产生,有价金属回收效益显著。但是其工艺流程长,需要设备较多,操作过程复杂,不适合处理高铅低金铜阳极泥物料;同时,废水处理量大,不符合清洁生产、节能减排的发展大趋势。

3)选冶联合工艺。该工艺主要流程为铜阳极泥→预浸脱铜、硒、碲→浮选分银→火法精炼→电解精炼,精炼产品为电银锭,副产品为金铂钯精矿。选冶联合工艺与半湿法工艺同属于新兴技术,物料处理能力大,银回收率高,烟尘、烟气污染小,具有很好的发展前景。但硒碲回收率低,贵金属回收效果分散,尤其是金未达到有效综合利用,仍需进一步改进完善[6]。

4)卡尔多炉处理工艺是目前最成熟,也是应用最为广泛的铜阳极泥处理技术。该工艺主要流程为铜阳极泥常压酸浸脱铜→加压酸浸脱铜→卡尔多炉熔炼、吹炼及精炼→朵儿合金浇铸→电解提银→王水分金→铂、钯提纯等。该工艺始于1993年,最早用于铅阳极泥处理。目前,国内引进的卡尔多炉工艺均是根据波立登隆斯卡尔冶炼厂工艺流程完善改进而来[7]。实践经验表明,卡尔多炉处理铜阳极泥技术成熟,操作简单,金属回收率高,生产成本低;但其核心工艺的冶炼周期随着投料中金属杂质铋的升高而增加,因此对于铋含量高的原料,往往需要先采用湿法处理降低铋含量。

2 工艺优化的意义

铜阳极泥在进入卡尔多炉之前,虽然已经脱铜浸出工序预处理分离了铜、硒、碲,但其他金属会在熔炼过程中通过造渣分离,使产出的熔炼渣含有贵金属,需返回铜冶炼系统继续回收利用,造成杂质元素循环[7]。

以某铜冶炼企业稀贵厂为例,该厂引进卡尔多炉用于处理电解生产的铜阳极泥。铜阳极泥首先经过脱铜浸出工序得到脱铜阳极泥,工序分为4步:1)常压酸浸脱铜;2)加压酸浸脱铜;3)亚硫酸氢钠和二氧化硫沉银硒;4)铜粉置换沉碲。脱铜后阳极泥主要成分元素分析见表1。

表1 脱铜阳极泥主要成分 %

由表1可知,铅、铋占比较高,分别为13.49%和10.15%。其中,铅是良好的贵金属捕集剂,在卡尔多炉熔炼过程中必不可少[5];而铋作为一种无毒、无致癌性金属,因自身的热电效应,和其硒化物、碲化物的半导性质,已逐渐取代镉、汞等有毒元素,广泛应用于半导体、超导体、阻燃剂、核能源等领域[8-9]。

脱铜阳极泥送卡尔多炉熔炼,浇铸产出的朵儿合金送电解精炼得到银粉,浇铸后得到产品银锭;电解后的银阳极泥经王水分金法亚硫酸钠还原得到金砂,浇铸后得到产品金锭;金还原后的铂钯后液加入亚硫酸氢钠置换后得到铂钯精矿。铂钯精矿经氨浸酸溶分钯和氯化铵沉淀后,分别得到海绵钯和海绵铂。

而卡尔多炉熔炼过程中,需要添加焦粉、苏打、硅石、氧化铅等熔剂将贵金属富集提纯、杂质元素造渣分离。脱铜阳极泥中的金、银被金属铅液熔体所吸收,形成贵铅;过量的氧化铅则与硅石、脱铜阳极泥中的铋等杂质元素组成低熔点、流动性好的炉渣。贵铅熔体与炉渣互不溶解而分离,后者从卡尔多炉排出后返回铜冶炼系统。

随着卡尔多炉熔炼渣在冶炼体系中不断循环,体系中的铋元素也在不断富集。因此,在脱铜阳极泥进入卡尔多炉前,若能有效分离物料中的铋,不仅能降低卡尔多炉熔炼渣中铋的含量,缓解杂质元素循环富集对冶炼体系造成的负担,也能适量减少脱铜阳极泥的入炉量,间接提升卡尔多炉对电解阳极泥的处理能力,回收后的铋产品还能为企业带来一定经济效益。

3 研究方法与内容

3.1 工艺路线与反应原理

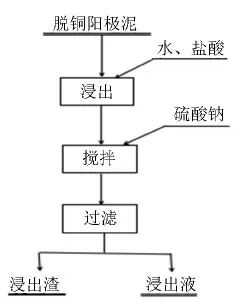

取一定量脱铜阳极泥,根据其含水量,加入适量盐酸,并按一定液固比加水溶解。常温下,采用机械搅拌的方式使阳极泥与硫酸钠充分反应,反应结束后进行抽滤。工艺流程见图1。

图1 脱铜阳极泥铋回收工艺试验流程

试验结果表明,浸出液中检测到一定量铋的存在,浸出渣中铋含量有所下降,铅含量变化不明显,证明此工艺对脱铜阳极泥进行铅铋分离是可行的。

脱铜阳极泥在盐酸—硫酸体系下会发生含铋渣酸浸反应,见式(1)、式(2)。为了避免BiCl3水解生成BiOCl沉淀,应尽量控制盐酸浓度;另外,SO42-和Cl-的存在,还有利于抑制Pb、Ag的浸出,见式(3)~式(5)。

3.2 铋浸出试验研究

本阶段主要考察在不同盐酸初始浓度、不同液固比、不同反应时间,以及不同反应温度等条件下,铋浸出率的变化情况。通过控制变量法,分别检测不同工艺参数下浸出渣中的铋品位,选取最优参数,提升铋的浸出率。

3.2.1 盐酸初始浓度对试验效果的影响

取一定量脱铜阳极泥干样,在液固比5∶1、硫酸钠用量为40 g/L的条件下,取盐酸初始浓度分别为1 mol/L、1.5 mol/L、2 mol/L、2.5 mol/L,常温下反应0.5 h,分别检测浸出渣中的铋品位。

试验结果表明,浸出渣中铋含量随着盐酸初始浓度的升高而减少。当盐酸初始浓度为2 mol/L时,浸出渣中铋含量已显著降低,铋浸出率也接近60%,见图2。而继续提升盐酸初始浓度,铋浸出率虽有所提升,但效果不明显。综合考虑,盐酸初始浓度在2 mol/L时试验效果最佳。

图2 盐酸初始浓度对铋浸出率影响

3.2.2 反应时间对试验效果的影响

取一定量脱铜阳极泥干样,在液固比5∶1、硫酸钠用量为40 g/L、盐酸初始浓度为2 mol/L的条件下,常温下分别以0.5 h、1 h、1.5 h、2 h的反应时间进行试验,检测浸出渣中的铋品位。反应结果见图3。

图3 反应时间对铋浸出率影响

由图3可知,当反应时间从0.5 h增加至2 h时,铋浸出率提升了不到5%;且从时间成本角度考虑,盲目增加反应时间反而会拖延工艺流程时间。因此,的反应时间对于工业化生产是最合适的。

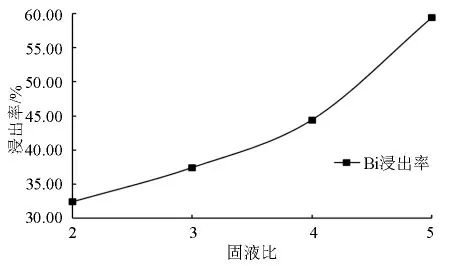

3.2.3 液固比对试验效果的影响

取一定量脱铜阳极泥干样,在硫酸钠用量为40 g/L、盐酸初始浓度为2 mol/L的条件下,液固比分别取2∶1、3∶1、4∶1、5∶1,常温下反应0.5 h,分别检测浸出渣中的铋品位。试验结果见图4。

图4 液固比对铋浸出率影响

由图4可知,铋浸出率随着液固比的升高而显著增加,当液固比达到5∶1时,铋浸出率最高。液固比的增加意味着溶液与样品能够更大限度地均匀混合,但同时,也意味着溶液试剂用量的会增加。从药剂成本和反应容器承受量等因素综合考虑,液固比在5∶1时试验效果最佳。

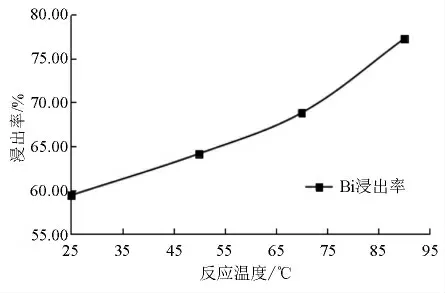

3.2.4 反应温度对试验效果的影响

取一定量脱铜阳极泥干样,在硫酸钠用量为40 g/L、盐酸初始浓度为2 mol/L、液固比为5∶1的条件下,分别以室温(约25℃)、50℃、70℃、90℃的反应温度反应0.5 h,检测浸出渣中的铋品位,试验结果见图5。

图5 反应温度对铋浸出率影响

由图5可知,随着温度的升高,反应速率随之加快,铋浸出效果显著提升。在反应温度达到90℃时,铋浸出率接近80%,已符合工业化标准。因此反应温度控制在90℃以上。

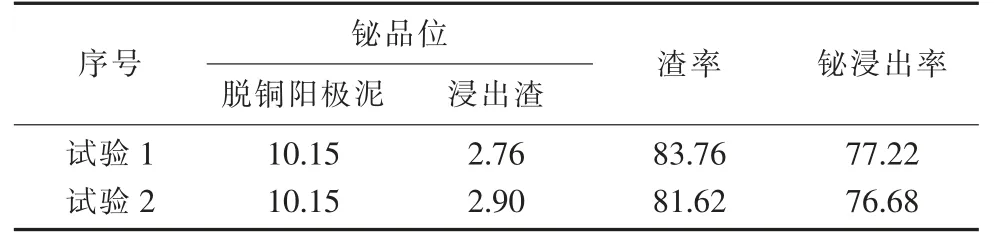

3.2.5 综合条件试验

从上述一系列试验可知,最佳工艺参数为:盐酸初始浓度为2 mol/L、液固比为5∶1,反应温度为90℃以上,反应时间为0.5 h,硫酸钠用量为40 g/L。在此条件下进行两次综合条件试验,试验结果见表2。

表2 综合条件试验结果%

表2结果表明,在最佳工艺参数条件下,脱铜阳极泥浸出分离铋的效果稳定,操作具有可重复性,一次浸出率在77%左右,渣率约82%。渣率降低意味着处理后的物料量比之前的脱铜阳极泥量要少,即投入卡尔多炉的物料量减少,变相提升了处理能力。

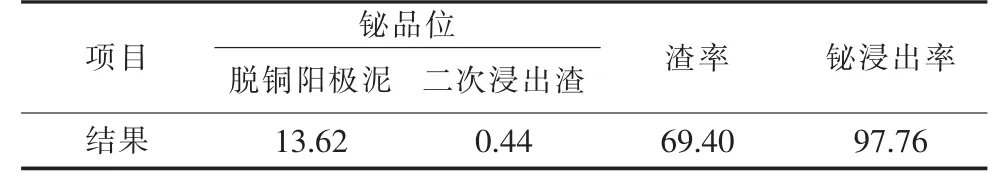

为了研究多次浸出对铋浸出率的影响,在相同工艺参数下,对一次浸出的浸出渣重复试验操作,得到二次浸出结果,见表3。

表3 二次浸出试验结果%

对比表2、表3可知,铋品位比起一次浸出结果进一步下降,脱铜阳极泥浸出分离铋的效果显著,浸出率在97%以上。

4 结论

综上所述,为降低卡尔多炉熔炼渣中铋的含量,本文采用盐酸—硫酸体系在卡尔多炉前端浸出脱铜阳极泥中的铋元素,并对优化工艺条件进行了试验。试验证明,盐酸含量2 mol/L、液固比5∶1,反应温度90℃以上,反应时间0.5 h,硫酸钠用量40 g/L是最佳的优化工艺参数。在最佳工艺参数条件下,脱铜阳极泥一次铋浸出率在77%左右,试验具有可重复性。为了获得更高的铋浸出率,本文还将脱铜阳极泥进行二次浸出。实验表明,二次浸出效果良好,铋浸出率可达97%以上,二次浸出渣率约70%,变相提升了卡尔多炉处理能力,减轻了铋元素在冶炼体系中富集造成的设备负担。浸出的铋经后续中和回收后可制成铋产品,为企业增添经济效益。