不中断交通的波纹钢板加固隧道坍塌衬砌方案

叶鹏飞,毛国辉,梁国卿,胡方小

(江西省天驰高速科技发展有限公司,江西南昌 330103)

我国自20世纪90年代以来,修建了大量的隧道工程。随着运营时间的增长,这些隧道出现了不同程度的病害,如裂缝、渗水、变形、错台等。一些较严重的隧道病害还会带来交通安全隐患,甚至会造成交通事故,如拱顶掉块、隧道拱部围岩坍塌等。这类事故一旦发生,会危及通行车辆和人员的安全。因此,当发现隧道出现影响结构安全的病害时,应及时采取合理的处置措施对隧道进行加固[1]。

本文以某高速运营隧道维修加固工程为背景,对运营隧道衬砌坍塌加固方案、加固施工设备等进行分析研究。

1 隧道概况

笔者通过对某高速运营隧道施工设计文件、工程竣工图、通风改造施工图的整理分析,了解到该隧道长5 400 m,隧道净宽10.75 m,净高5.0 m,原设计为复合式衬砌结构。根据原设计地质测绘情况,隧道地面高程介于620~1 227 m之间,相对高差602 m。该地区出露的地层较为简单,主要是第四系中、晚更新统松散类碎石土和中元古界双桥山群下亚群板岩、变余砂岩。

衬砌坍塌处围岩处原设计地质测绘显示为Ⅲ类,弱风化板岩呈青灰色,夹少量褐黄色,变余结构,块状构造;钙质胶结呈块状镶嵌结构;地下水以裂隙水为主。

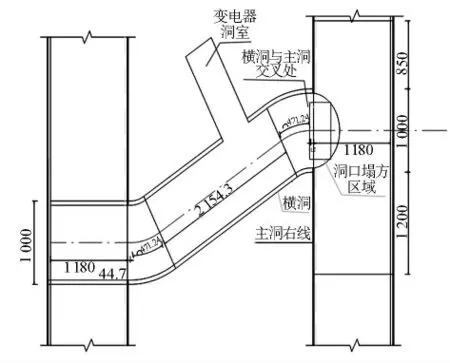

坍塌处主洞衬砌原设计初期支护为:采用Ф22药卷锚杆,L=3.0 m,间距100 cm×120 cm;拱部设Ф8钢筋网,间距20 cm×20 cm;采用12 cm厚C20喷射混凝土,无钢支撑。二次衬砌采用35 cm钢筋混凝土。

坍塌处交叉口横洞衬砌原设计初期支护为:采用Ф22药卷锚杆,L=3.0 m,间距100 cm×120 cm;拱部设Ф8钢筋网,间距25 cm×25 cm;采用23 cm厚C20喷射混凝土;钢支撑采用间距为100 cm格栅拱架。二次衬砌采用35 cm模筑混凝土。

图1 隧道衬砌坍塌处平面示意(单位:mm)

2 病害描述与原因分析

2.1 病害描述

如上所述,该高速运营隧道右幅排烟通道与主洞交叉口处出现小幅坍塌,围岩散落至风道隔板。随后,管养单位委托检测设计单位对坍塌处进行调查及专项检查工作。

通过现场调查,隧道病害情况如下:1)隧道右洞主洞与横洞的交接位置存在塌方,塌方断面面积为4 m×5 m,坍塌石方约10 m3,且在主洞衬砌上方仍可见不稳定的破碎围岩,塌方处围岩类别为Ⅲ类。2)排烟通道初衬后存在大量空洞,且部分围岩节理较发育,部分岩体存在渗水结晶。3)排烟道施工与设计严重不符,仅铺设石棉瓦后表面虚喷混凝土,未按照设计要求施工初衬及混凝土二衬。4)排烟道侧洞与主洞连接部位施工不规范,侧洞与主洞结构未进行有效连接。5)排烟通道未按设计图纸施工。原排烟通道地面应只进行拱部施工即可,排烟道与主洞路面存在较大高差;但现场实际情况是排烟道位置移至与主洞路面平齐且存在大量超挖的情况。

图2 隧道内塌方部位

图3 交叉口衬砌背后空洞

2.2 原因分析

设计人员翻阅了国内关于高速公路隧道衬砌坍塌事故的研究文献[2-4],发现隧道衬砌的坍塌原因虽不尽相同,但多为衬砌厚度不足、背后有空洞、防排水措施失效等。通过设计人员对现场情况的调查研究及设计图纸的查阅,结合岩体力学机理分析,笔者认为导致该围岩坍塌的原因有以下两个方面。

1)施工原因。(1)专项检测报告显示,主洞衬砌厚度不足,二衬背后存在空洞,推断存在围岩超挖的情况。(2)衬砌施工质量不合格,坍塌处未设二衬钢筋。(3)衬砌背后存在超挖空洞未进行回填,会使脱空处衬砌失去围岩抵抗力导致衬砌受力不均,松动的岩体掉落冲击导致衬砌破损。

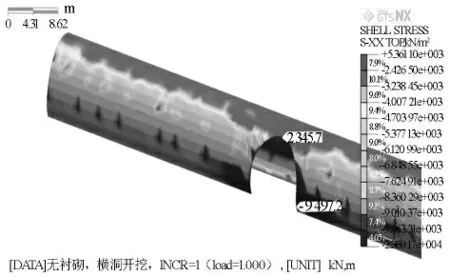

2)力学机理分析。(1)从深埋隧道的自然拱的受力进行分析,交叉口围岩应力状况复杂,隧道跨度在交叉口处呈现较大较高的形状尺寸,围岩的松动压力较大。(2)岩体在自重作用下,岩体内存在铅直天然应力,且随着埋深越深应力越大,当岩体局部松动压力无法达到力系平衡,在节理发育的裂隙岩体中,围岩局部沿软弱面发生剪切破坏出现坍塌。(3)采用midasGTS NX V2018R1软件进行结构验算,根据验算结果可知:主洞最不利断面承受最大应力值1.65 MPa,超出二衬混凝土容应力值;未按设计支护情况下衬砌安全系数有所下降,衬砌结构承载力不满足设计要求(图4),容易造成衬砌开裂;横洞未按设计要求进行支护致使与主洞交叉段衬砌应力集中,SXX方向最大拉应力为2.3 MPa,S-YY方向最大拉应力为1.9 MPa,均超出容许应力值。

图4 未按设计支护下应力

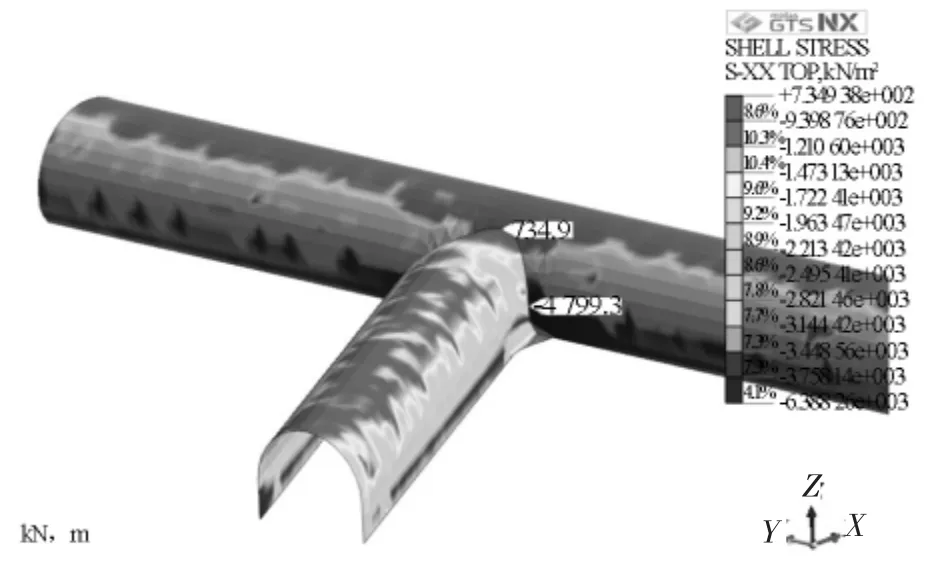

通过上述分析可知,隧道交叉口处如同三通部位,存在应力集中,若按设计要求施工可提高衬砌的安全系数(图5),避免衬砌塌方、掉块发生。由于该隧道交叉口部位未按照设计要求施工,因此当围岩松动后此处发生了坍塌。在隧道管养过程中,应定期对隧道进行检测,并参考原设计图纸,查验隧道衬砌的质量,做好日常监测,若发现隧道衬砌出现结构性裂缝或衬砌厚度不足等情况,应及时做好加固处置,提高衬砌的安全系数,防范隧道出现坍塌事故。

图5 按设计支护下应力

3 衬砌坍塌加固技术分析

对运营隧道衬砌坍塌的处置需要考虑交通安全、结构安全、经济性等多种因素,因此设计人员应充分掌握原设计勘测数据、竣工图及事故现场的具体情况等,采用技术合理、安全、经济的加固方案。

3.1 力学分析

3.1.1 承载力分析

隧道坍塌衬砌的加固应根据坍塌病害的具体原因、岩体的勘测情况进行分析,采用工程类比、建筑限界分析、方案比选等方法进行确定。案例隧道最终采用了波纹钢板加固方案。参考《公路隧道加固技术规范》(JTG/T 5440—2018)A.2.1受弯构件正截面加固计算规定,对该方案进行理论计算。但计算方法有所区别,主要体现在以下几个方面:1)规范的计算方法为粘贴钢板加固法,且规定按构件加固前的初始受力确定粘贴钢板的滞后应变量。而波纹钢板作为与衬砌混凝土整体浇筑而形成的一种复合衬砌结构,可视为整体受力计算。2)波纹钢板设计不仅承受轴向应力作用,还作为衬砌的组成部分承受法向受力。

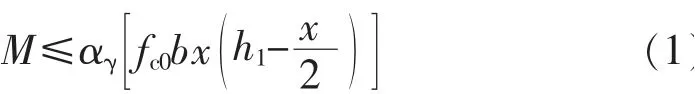

波纹钢板衬砌受弯构件的计算,其正截面承载力可按《公路隧道加固技术规范》中A.2.1-1公式计算,如式(1)所示:

式中:M为弯矩设计值,kN·m;αγ为衬砌承载力折减系数,不考虑折减时,取1;fc0为衬砌混凝土轴心抗压强度设计值,MPa;b为衬砌截面宽度,取受力单元宽度,mm;x为衬砌受压区高度,mm;h1为衬砌截面高度,mm。

采用式(1)对Q345波纹钢板承载力进行验算,衬砌混凝土受力单元取1个波距,b=230 mm,h1=215 mm。由于该波纹钢板中仅灌入C40膨胀混凝土,未配置其他主筋,因此仅由波纹钢板承受拉应力。通过计算可知,采用波纹钢板衬砌加固的受力单元抗弯承载力为80 kN·m。

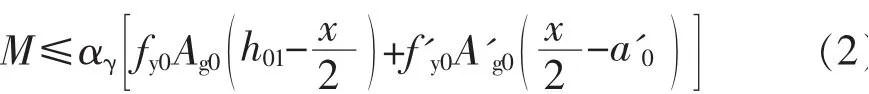

案例中,隧道原设计衬砌结构为35 cm厚C35钢筋混凝土。为了分析波纹钢板混凝土衬砌的加固效果,方便其与原设计混凝土衬砌结构承载力进行对比,在不考虑原衬砌实际施工的衬砌结构尺寸及质量状况的情况下,对原设计衬砌结构受弯混凝土进行受弯分析,取受力单元断面宽度b=230 mm,h=350 mm,按照原设计衬砌钢筋主筋HRB335级Φ22 mm的带肋钢筋进行计算采用式(2)进行计算:

式中:M为弯矩设计值,kN·m;fy0、f'y0分别为原设计衬砌受力钢筋的抗拉强度设计值和抗压强度设计值,MPa;Ag0、A'g0分别为原衬砌受拉区和受压区受力主筋的截面面积,mm2;h01为衬砌截面有效高度,mm;a'0为原衬砌受压区受力主筋至截面近边的距离,mm。

3.1.2抗弯拉刚度对比分析

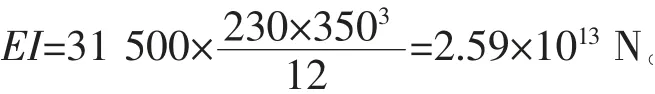

取波纹钢板的波距b=230 mm作为分析单元,则原设计C35钢筋混凝土的抗弯拉刚度为:

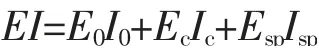

波纹钢板衬砌的等效刚度按照以下公式进行计算:

式中:E、E0、Ec、Esp分别为加固后衬砌等效弹性模量、原衬砌C35素混凝土衬砌弹性模量、衬砌加固C40膨胀混凝土弹性模量、衬砌波纹钢板弹性模量,单位为MPa;I0、I0、Ic、Isp分别为加固后衬砌惯性矩、原衬砌C35素混凝土衬砌弹性模量、衬砌加固C40膨胀混凝土惯性矩、衬砌加固波纹钢板惯性矩,单位为mm4。

取波纹钢板的一个波距进行等效刚度计算,C35素混凝土衬砌弹性模量E0=31 500 MPa、C40混凝土的弹性模量Ec=32 500 MPa;波纹钢板弹性模量Esp=206 000 MPa;原衬砌C35素混凝土衬砌弹性模量I0=821 770 833 mm4,采用有限元软件计算衬砌膨胀混凝土的惯性矩Ic=71 584 100 mm4,波纹钢板惯性矩Isp=864 784 mm4,抗弯刚度EI=2.84×1013N·mm2。

通过计算分析,采用波纹钢板及C40膨胀混凝土加固后,衬砌的等效刚度比原设计钢筋混凝土的抗弯刚度有所提高,在实际工程应用中,还可根据实际情况增加膨胀混凝土的厚度以达到提高抗弯刚度的效用。

3.2 加固方案

隧道加固方案种类繁多,选择方案时需根据隧道病害的实际情况作出分析,通过对衬砌围岩信息、病害机理、病害特征的掌握,确定适宜的加固方案。由于本案例隧道位于正在运营的且交通量较大的高速路段,因此施工工期要求较短。本案例参考张诗剑[5]、叶子健[6]等将波纹钢板用于隧道衬砌加固的施工技术,确定隧道初期支护按永久支护结构设计,采用喷射混凝、锚杆、钢筋网和钢拱架等支护形式对衬砌进行恢复,二次衬砌采用波纹钢板+C40微膨胀混凝土衬砌结构的加固方案。现将本方案的设计要点阐述如下,给类似工程提供借鉴。

3.2.1 建筑限界分析

2.实施伪装欺骗。建立海上民兵伪装设障分队,运用角反射器、假电波、假热源等,在海上和岛礁、漂浮物上,设置假舰艇、假导弹、假战机等假目标,采取变形伪装、电子伪装、迷彩伪装等方法手段,使敌作出错误判断,诱敌对假目标进行打击,达到欺敌、迷敌、惑敌的目的。

依据《公里隧道设计规范:土建工程》(JTG 3370.1—2018)中关于建筑限界的规定,各级公路两车道隧道建筑限界宽度不应小于其规定的基本宽度,且高速公路限界高度取5.0 m。

1)净宽分析。加固后,隧道设计断面=左检修道+左路肩+超车道+行车道+右路肩+右检修道=1 098.1 cm,大于建筑限界基本宽度10.25 m,因此满足建筑限界净宽要求。

2)净高分析。加固后,原衬砌结构照明灯具区域与设计建筑限界左上角相差50 cm,右上角相差100 cm,加固设计波纹钢板厚度为12±5 cm,最大值不超过20 cm,因此,加固后隧道设计净高满足原有5 m高的净高要求。

3.2.2 加固方案的实施

1)初步支护加固及安全防护。为了保障主体方案加固前洞内的短期稳定性及表面平整,根据事故分析结论先对坍塌处局部岩体及衬砌进行加固。坍塌处原设计围岩类别为Ⅲ类,因此需对坍塌处Ⅲ类围岩进行喷射混凝土,局部采用“锚杆+钢筋网”的方式进行初步支护加固,并在坍塌处挂防护网,防止碎落岩体掉落再次造成事故。为保障施工和通行车辆的安全,在完成上述步骤后,应及时清理现场坍塌的岩块,为后续工作做准备。清理现场时,应实时监控围岩情况,清理过程中注意防范安全隐患。主体加固方案实施前,还需对围岩断面进行详细复查,为下一步方案的制定提供准确的测量数据。

2)初衬恢复。坍塌处初衬可参考原设计或优化后的方案进行恢复。初衬的恢复一方面是为了与已有衬砌的连接形成完整的衬砌结构,另一方面是为了使波纹钢板加固的衬砌面较光滑连续,避免出现厚薄不一的突变衬砌面。案例隧道采用型钢拱架、喷射混凝土、钢筋网、锚杆恢复坍塌处的初衬结构,同时增加型钢拱架之间的纵向连接型钢对交叉口起到悬挑受力作用,洞口处不能成环的型钢拱架采用小导管锚固。

3.3 波纹钢板衬砌加固

波纹钢板的安装准备工作主要有表面处理及防水处理。准备工作完成以后,应进行基座安装。基座作为波纹钢板拱脚支撑装置,其受力特点与无仰拱段混凝土衬砌拱脚部位相似,基座安装时将预埋钢构件浇筑在基础混凝土内,形成波纹钢板基座。

波纹钢板采用Q345钢材,其板片波高7 cm,波距230 mm,波深64 mm,壁厚6 mm。波纹钢板板片之间通过法兰片和M20高强螺栓连接,拼装时粘贴橡胶密封条,保证板片之间的密封性。安装过程中需采用钻孔植筋的方式将波纹钢板稳固在衬砌表面。

波纹钢板安装完成后,应对波纹钢板与衬砌之间的间隙进行填充,填充材料一般选用早强、高强、流动性好的微膨胀材料,使原结构与纹钢板连成整体形成受力结构,使加固后的隧道衬砌满足一定耐久性的要求。本案例隧道采用C40微膨胀混凝土进行填充。灌注填充的混凝土量由于较大,灌注过程中应做好支撑,避免由于应力集中造成的波纹钢板跑位漏浆。

3.4 不中断交通施工技术

波纹钢板加固衬砌技术以往多采用满堂支架的方式进行拼装,其工序繁琐,工期较长。由于该隧道位于交通量较大的运营高速路段,管养单位希望加固方案能够在保证安全及出行需求的前提下,使经济损失降到最低。为了满足不中断交通施工的要求,设计方提出建造不中断交通拼装台车进行施工的构思,随后就该方案的可行性与高校及机械设备生产单位进行了讨论研究。在取得管养单位的认可后,由管养单位委托机械设备生产单位开发研制了一款不中断交通隧道修复智能拼装台车见图6。

图6 不中断交通隧道修复智能拼装台车

该台车配有机电一体化波纹钢板安装设备、交通安全监控预警设备,同时能够远程遥控自驱行驶。隧道修复台车主框架结构具有足够的空间,可以保证社会车辆在隧道修复过程中不中断通行,同时采用履带式轮胎驱动系统,稳定性好,配备自动转向装置,可在洞门外空地上进行拼装并自动推进到隧道修复位置。波纹钢板拼装系统配备传送、顶升、驱动和调节控制等机电液一体化系统,能够机械化安装尺寸和质量大的波纹钢板及钢拱架等装配式结构(图7)。该台车适用于机械化拼装的装配式波纹钢板制作与施工,以及隧道的加固与修复工程。

图7 机械吊臂安装

3.5 其他病害处治及加固技术

3.5.1 衬砌背后空洞加固技术

针对衬砌背后空洞采取喷、补、压三道工序相结合的方法,达到了修复要求。1)喷。在进行初衬恢复的时候,对局部空洞部位采取喷射混凝土进行初步填补,局部初衬的增厚可有效填充空洞,结合锚杆、钢筋网效果更佳。(2)补。在波纹钢板衬砌施工时,补充膨胀混凝土进行填充,能有效地填充衬砌背后局部空洞。(3)压。在波纹钢板衬砌施工完成后,对局部存在脱空的衬砌部位采用注浆的方式进行处置。该方法施工难度较低,可根据现场实际情况及注浆试验确定注浆压力及注浆量。

3.5.2 衬砌渗漏水处治

处置衬砌渗漏水坚持“堵排结合、因地制宜”的原则,结合施工工艺进行处置。由于该隧道需要重做二衬,所以采用排水管结合防水板、止水带防渗是首选工艺。在波纹钢板施工之前,将纵向排水管、环向排水管及防水层、止水带布置于衬砌内部,可有效解决渗漏水的问题。

4 处置效果评价

加固施工完成后,加固方案能够满足建筑限界及运营要求,其加固效果良好,具体体现在以下几点:1)波纹钢板提高了衬砌刚度,增强了结构的抗拉能力,因此隧道衬砌结构承载力明显提高;2)采用不中断交通智能拼装台车进行施工,不仅提高了施工效率,还能满足小型客车的通行,社会效益、经济效益良好;3)加固完成以来,隧道运营期间未再出现新增病害。加固完成后现场效果见图8。

图8 加固完成后现场效果

5 结语

本文通过对该运营隧道衬砌坍塌情况的调查、分析,制定了可实施的、安全、有效、经济的不中断交通隧道衬砌坍塌加固技术方案。通过该项目,可以总结得到以下经验:1)对运营隧道的加固设计需结合隧道技术状况检测报告进行分析研究,包括坍塌原因分析、围岩类别、岩体结构等现场情况,还需掌握原设计图纸及竣工图资料,遵循对症处治的原则进行方案比选。2)采用波纹钢板加固提高衬砌的刚度,可达到加固预期效果,能够满足加固要求。3)不中断交通隧道修复智能拼装台车的研发提高了施工效率,实现了部分车辆通行的目标,社会效益、经济效益良好。由此可见,不中断交通技术创新是解决运营隧道病害处治的良好方式,是运营隧道施工技术的一个方向。4)波纹钢板灌注材料及灌注工艺可在材料及设备的研发方面进行研究,是未来研究的一个方向。5)应加强波纹钢板基座与拱脚部位连接的施工监测,波纹钢板基座与拱脚的连接是波纹钢板加固技术应解决的难题。6)可通过组合梁试验、波纹钢板内衬混凝土管大比尺模型试验研究波纹钢板加固衬砌的受力变形性能,通过理论和数值模拟分析,研究波纹钢板内衬混凝土衬砌的设计计算方法及波纹钢板与原衬砌的连接方式。