高性能弥散强化铜合金生产工艺及应用

郭峰,张波,王彤彤

(中国瑞林工程技术股份有限公司,江西南昌 330038)

近年来高温高导铜合金的研究和发展受到广泛关注,其中高性能弥散强化铜合金凭借其优良的加工性能,应用越来越广泛。弥散强化铜合金又称氧化铝铜(Cu-Al2O3),是一种具有优良综合物理性能和力学性能的铜合金材料,其中氧化铝颗粒的尺寸为3~12 nm。此类合金因其具有高导电、高强度及良好的物理性能和热稳定性,在高温高导等领域的应用越来越广泛,其大规模工业生产工艺也是国内外铜合金材料的研究热点之一。

1 性能特性

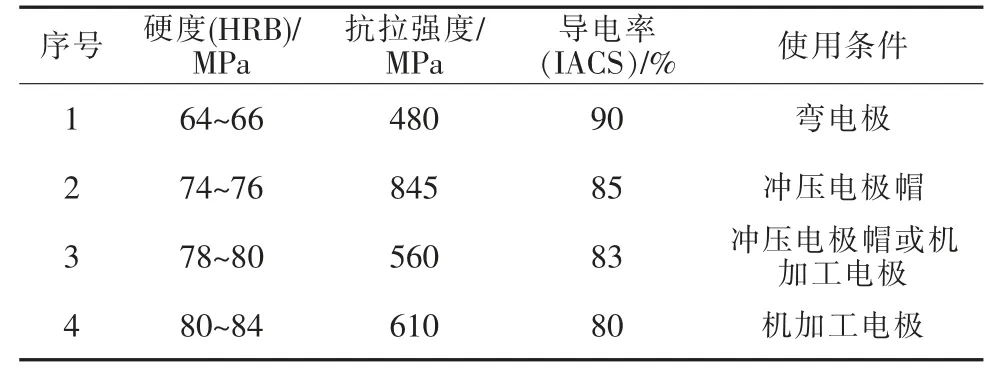

弥散强化铜合金是将纳米级氧化物Al2O3加入铜基体并形成弥散相而得到的[1]。该合金既具有铜的高导电率及高软化温度等特性,又具有弥散强化后的屈服强度和抗拉强度高,组织稳定,无相变,热电传导率高;高温抗蠕变性能好,常温状态下硬度高且硬度随温度变化的幅度较小,加工性能优良;硬度高,洛氏硬度超过HRB84;导电率高,达85%IACS;软化温度略低于钨铜,但也高达930℃。弥散强化铜合金的产品性能指标详见表1。

表1 产品性能指标

弥散强化铜具有铜合金的导热性和可与多种钢相匹配的强度,因此其冷加工性能也很高。通过调整弥散强化铜中氧化铝的含量,还可以扩宽弥散强化铜的性能范围[2]。同时,弥散强化铜合金的疲劳比(耐久极限/抗拉强度)高[3],疲劳强度极好,加上其具有优异的抗高温软化性能,使其退火后仍能保有大部分屈服强度。

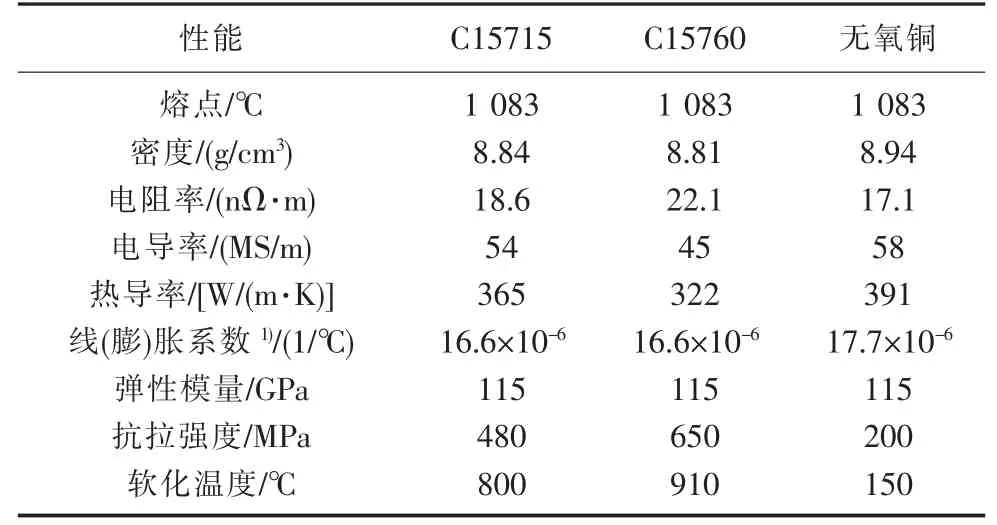

基于上述优良性能,弥散强化铜合金可以在不减小结构强度的条件下增大载流容量和散热能力,从而达到缩减零部件尺寸的目的。弥散强化铜合金性能与无氧铜性能的对比详见表2。

表2 弥散强化铜合金与无氧铜性能对比(20℃状态下)

2 生产工艺

常见的弥散强化铜合金生产制备工艺有内氧化法、机械合金化、化学沉淀法、共沉积法、液相合金混合原位反应法等[4]。根据弥散相(Al2O3)加入到铜基体中的方法不同,可将其生产工艺分为非原位合成制备法和原位合成制备法。原位合成制备法是指通过铝与氧的化学反应在铜基体内生成Al2O3弥散相;非原位合成制备法则是直接添加强化相。由于原位合成制备法的铝与氧的化学反应是在铜基体内生成,弥散相对铜合金基体具有强化作用,因此这种方式添加的强化相粒子细小且分布均匀,Cu和Al2O3接触面较清晰,所得到的合金组织比采用非原位合成制备法获得的合金组织具有更加优良的力学和导电性能。目前,国内外厂家主要使用原位合成法对弥散强化铜合金进行规模生产[5]。原位合成法可分为内氧化法、球磨制备法、混合合金法、反应喷射沉积法。

2.1 内氧化法

内氧化法是目前工业生产中制备氧化物弥散强化铜合金最常用的方法,又分为雾化法、压埋法、流动气氛氧化法和真空内氧化法等,其中雾化法应用最为广泛。其主要的工艺流程为:铜铝合金熔炼→雾化制粉→破碎分筛→氧源制备→混料→热等静压→机械加工→检测→成品包装。它具有工艺流程短、劳动强度低、生产效率高等优点,但也存在Al2O3对基体铜粉的烧结存在较大的阻碍作用、生产成本较高、产品质量难以控制等问题。因此,此类工艺的关键和难点在于提供氧原和控制反应过程。目前,各科研机构和高校正在改进生产工艺并进行工业化推广。

2.2 球磨制备法

球磨制备法是指在球磨过程中金属或合金粉末与其他单质或化合物发生化学反应,最终形成产品的工艺方法。该工艺流程为:雾化制粉→球磨→等静压→烧结→挤压。该法通过机械活化与热激活化学反应相结合的方式制备弥散强化铜材料,替代了原本单纯依靠球磨过程实现原位合成的方法,有效地减少了能量消耗和反应时间。

球磨制备法的优点是:1)铜基体晶粒在球磨过程中得以细化,粒度细小且均匀分散,界面清晰;2)在常温或低温环境中可生成增强相粒子,降低其致密化温度[6];3)球磨时产生的过饱和固溶体不受热力学平衡相图的制约。但球磨制备法的关键技术是过程控制。若过程控制不当会严重影响合金的性能。

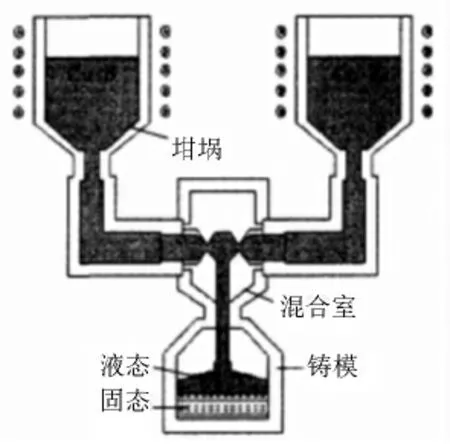

2.3 混合合金法

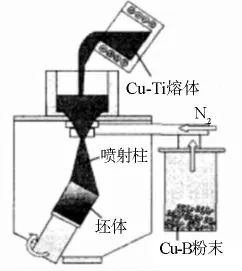

混合合金法主要是通过湍流涡旋和射流喷射将两种或多种金属液体混合,然后再使其快速冷却。混合合金法制备技术具有先进、产品综合质量好、工艺流程短、生产成本低等优点。其工艺过程大致如下:熔炼Cu-B/Cu-Ti合金→混合室发生微观混合→快速冷凝,主要的冷凝方法包括雾化、锭坯浇铸、压力/离心铸造、快速凝固和喷射沉积等。混合合金装置示意详见图1。

图1 混合合金法装置示意

2.4 反应喷射沉积法

反应喷射沉积法是指利用合金液滴与反应气体、注入的粒子或不同合金液滴间发生原位化学反应生成弥散强化铜合金。该法克服了强化弥散铜材料在制备过程复杂、晶粒大、偏析严重和氧化严重等缺陷,但仍有易导致材料强化相粗化、致密度较低、易反应不全而降低材料电导率等缺点[7]。反应喷射沉积法装置示意详见图2。

图2 反应喷射沉积法装置示意

3 弥散强化铜的应用

弥散强化铜合金因性能优良,在热核实验反应堆、高速机车、特种装备等高科技领域应用广泛。在电子领域中,弥散强化铜已经成为高强高导铜合金材料的最佳选择,广泛用作电子真空器件、插接件、聚热线圈、晶体管管壳、发射管、真空开关、输电线、波导管、笔记本电脑散热管等[8]。

1)用作继电器铜片和接插件支座。使用弥散强化铜合金作为继电器铜片和接插件支座,可以增大继电器和触头支座的可承载的电流值,提高产品的安全性和使用寿命,并可使产品外形尺寸小型化[9]。

2)用作整流子。弥散强化铜材料具有高强度、高耐腐蚀和耐磨性等特点,特别适合用于浸入式燃料泵的整流子和直升机启动机马达的整流子。

3)用作耐热材料结构件。由于弥散强化铜材料抗高温软化性能优异,可用作铸造机的侧墙板、模具、滚焊轮等结构件,同时由于其高温高导特性,也广泛应用于微波管零件、大电流焊接电缆和电气接插件等耐热材料结构件上。

4)用作引线。弥散强化铜合金坯料经过拉丝成型后,可用作灯泡的引线,替代昂贵的支承钼丝,降低线径,减少灯丝的热损失,提高发光效率。同时,因其具有良好的高温强度保持能力,亦可广泛用作电子分立元件的引线多次嵌入线路板中。

5)用作电阻焊电极。传统铬锆铜电极在焊接过程中,电极中的铬、锆和镀层中的锌、镍等活泼元素易发生合金化,电极焊接面会因此黏连和过早磨损。因此,基于弥散强化铜电极良好的焊接性能[10],弥散强化铜材料在设备制造、汽车、通信及家电等行业的电阻焊电极应用中有望逐步取代铬锆铜电极。弥散强化铜电极的寿命是普通Ⅱ类铬—铜电极的4~10倍,同时由于其高温高导特性,电极头部形成蘑菇状的速率较慢,节约了大量能源并提高了效率。随着焊接自动化生产线在汽车行业中的应用,弥散强化铜电极的性能优势越来越得到体现。

弥散强化铜的工业生产历史悠久,在欧美等发达国家,它已成为电真空器件的关键材料。进入21世纪以来,市场出现多种制备的弥散强化铜合金产品的工艺,然而我国对这种合金的合成制备技术研究时间较短,设备、工艺、技术仍不成熟,目前国内生产线几乎全部是采用的是内氧化工艺。如前所述,该工艺生产成本过高,阻碍了这一先进材料在我国的大范围推广应用。但随着弥散强化铜合金贮备技术的不断完善,弥散强化铜合金在我国将有着广阔的应用前景。

4 结语

综上所述,弥散强化铜合金(Cu-Al2O3)作为一类高性能新型复合材料正日益受到世界各国的重视,其生产工艺和产品性能均已达到了较高的水平,采用原位合成法制备工艺是主要生产研发方向。我国的弥散强化铜合金生产技术和工艺装备等相比材料行业发达国家还有较大差距,所以我国应加大此材料制备工艺的研发力度。根据上述分析,笔者认为该材料未来的研究方向应是提高工业化生产效率,缩短工艺流程,降低工业化生产的成本和进一步提升材料性能,开辟复合材料新的应用领域等。同时,相关科研院校应针对复合电沉积法、真空混合铸造法、XD法加大研发和工业化推广试验,为推动铜基复合材料的发展添砖加瓦。