铜及铜合金板带坯表面清洗技术及研磨装备

张跃龙

(福建紫金铜业有限公司,福建龙岩 364200)

1 表面清洗技术概况

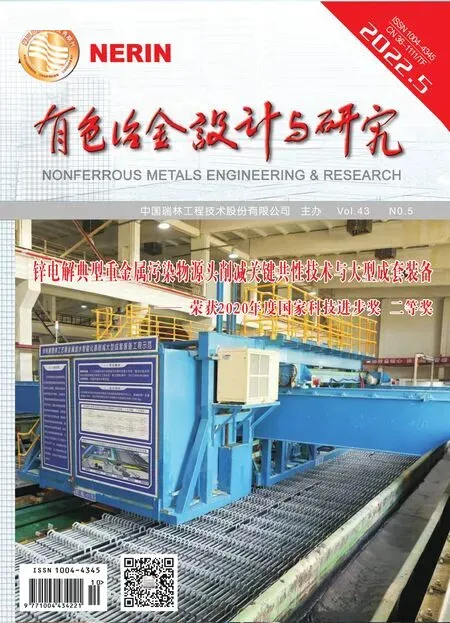

目前,铜及铜合金板带生产的常见工艺流程为:铸锭→热轧(水平连铸无此步骤)→铣面→粗轧→切边→清洗→退火→中精轧→退火→清洗→精轧→清洗→拉弯矫→切边(分条)→包装。其中,清洗工序在铜板带生产流程中属于重要环节且不可或缺:第一道清洗工序,主要是为了去除轧制后铜板带坯表面附着的残油及污垢,为退火做准备;第二道清洗工序,主要是为了去除退火后表面附着的黑灰、白灰等污垢,同时去除铜板带表面所呈现的一些缺陷。清洗工序能够使铜带坯表面光滑平整,亮度一致,有效提高表面质量。目前,表面清洗生产装备已实现了连续化、自动化生产,工艺中包含了预脱脂、脱脂刷洗、酸洗、研磨、钝化、烘干等工序。清洗线主要配置,见图1。

图1 铜及铜合金板带坯表面清洗生产线

本文拟对铜板带生产表面清洗线中的脱脂、钝化、酸洗及研磨工艺进行探讨,并对某企业实际生产中使用的几种研磨刷机进行优缺点分析。

2 表面清洗技术分析

2.1 表面脱脂

表面脱脂是铜板带坯表面清洗工艺中比较重要的部分,其主要作用是去除铜带表面残留的轧制油(或乳化液)、轧制过程中产生的铜粉,以及因轧制高温产生的碳化物(炭黑),来防止带材在退火过程中产生黑斑,降低轧制残留物对带材表面的腐蚀,提高带材的抗腐蚀性。常见的脱脂方式主要有溶剂脱脂、电解脱脂、超声波脱脂、液碱脱脂及热水高压脱脂等[1]。

1)溶剂脱脂。溶剂主要为各种与润滑油亲和的石油系、氯系、氟系化合物,乳化活性剂等。溶剂脱脂溶解润滑油能力强,脱脂迅速、彻底,清洗效果可达到单面1~3 mg/m2。但石油系物质易燃,氯系致癌,氟系会破坏臭氧层,且存在乳化活性剂与油品反应产物清除困难等问题。溶剂脱脂在铜和铜合金板带材上极少使用,主要用于铜管、铜箔在线封闭清洗。

2)电解脱脂。电解脱脂的原理是通过在碱性溶液中通电,以铜带作为阴极,利用电解时阴极产生的氢气泡将表面污物及残油剥离。其优点在于氢气是极强的还原、活化剂,脱脂效果好,并且具有表面抛光作用,清洗效果可达单面3 mg/m2;其缺点是电解液中金属杂质易析出沉积在铜带表面,易产生过度脱脂,恶化带材表面的情况。电解脱脂主要用于小型试样的脱脂、抛光;若要用于大规模生产,仍需解决许多问题。

3)超声脱脂。该技术的原理是在脱脂槽内,将超声信号转化为每秒上万次的高频机械振荡,并通过在脱脂液中的辐射传播造成“空化效应”,形成无数小气泡;小气泡破裂时可以产生1 000个大气压的瞬时高压,对带材产生持续冲击,达到剥离油污的效果。该技术具有环保无污染特性,表面清洗效果好,对于氧化不严重的带材,可以省去酸洗工序,直接加入钝化剂即可完成所有清洗过程,大大简化清洗工艺流程。清洗效果可达到单面小于5 mg/m2。该技术主要应用于非连续性通过的小型机械零件的槽式浸入式清洗,尚未见到该技术实际应用到大规模连续化清洗生产中,主要是由于专用设备开发、造价费用高,制约该技术推广应用的关键因素。

4)液碱脱脂。该技术原理是利用碱性溶液对油污的皂化作用,进而除去皂化性油污。当液碱添加少量表面活性剂时,还可以对非皂化油(矿物油)起到乳化作用,从而起到除去非皂化性油污的作用。该技术成熟,广泛应用于连续化铜板带清洗线,是目前板带脱脂的主要方式,清洗效果可以达到单面5 mg/m2。但该技术存在碱雾的收集处理问题,同时去除的油污存在降低脱脂效果的问题,因此必须增加油水分离装置。

5)热水脱脂。该技术原理是采用高压热水冲破表面油膜及污物,配合多级热水喷淋,从而达到去除油污的目的。该项技术已在国外得到实际应用,可达到碱洗的效果,且环保无污染,是目前较先进的脱脂方式。目前,国内外该技术的相应装备、技术已经研发出来,正在推广应用。在铜加工领域,该技术适用于各种连续化展开清洗线,是最具有发展前途的新兴环保脱脂技术。

综上所述,液碱脱脂是目前板带脱脂的主要方式。目前,一般铜加工厂使用的脱脂剂为德国汉高公司生产的P3水溶液,其溶质质量分数为0.3%~0.5%,溶液温度控制在60~70℃[2]。液碱脱脂一般采用一定压力的“液碱预喷淋+脱脂刷洗”方式。在液碱的冲淋和一定的转速下,杜邦丝刷辊配合背辊对板带进行刷洗,从而能较好地去除带材表面的残油和附着在铜带表面的铜粉和杂质。“液碱预喷淋+脱脂刷洗”工艺简单,成本低,效果好,在铜板带行业中应用最为广泛。

2.2 酸洗

在铜板带生产中,酸洗主要用于清洗铜板带坯中氧化铜,尤其是退火过程中产生的氧化铜。

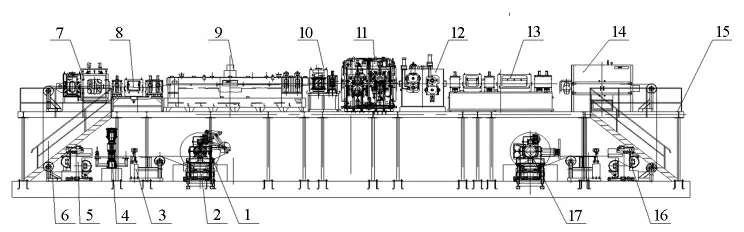

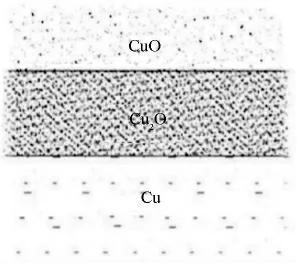

在铜带的退火过程中,铜板带表面会出现两种氧化皮成分(CuO和Cu2O)。一般情况下,二者都会以分层的形式存在于带材表面,如图2所示。外面一层是CuO,里面一层是Cu2O。此外,两者存在的比例一般取决于退火温度:当退火温度设定为900℃时,Cu2O的占比约为90%;当退火温度设定为300℃左右,Cu2O的占比接近10%。铜板带材在退火过程中氧化物占比与退火温度的关系见图3。

图2 氧化层分层示意

图3 表面氧化物占比与退火温度的关系

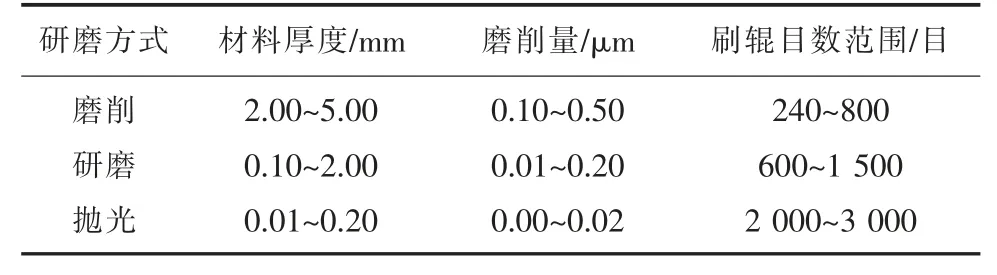

酸洗的作用是去除板带材表面的氧化物,其涉及的化学反应式如下:

在式(1)中,CuO被很好地清洗了;在式(2)中,虽然Cu2O也能被清洗掉,但最后会多生成一个Cu。即,一部分铜会被脱氧并沉积在带材表面,使带材表面浑浊不清,这种表面痕迹被称为“红锈”。

在现代生产中,各家企业为保证研磨后的铜板带材表面质量,生产线速度基本控制在80 m/min以内,因此铜板带材在酸中的浸泡时间一般不超过10 s;但根据各厂家生产的带材合金品种及品质要求的不同,其使用酸的品种、温度、浓度、速度、添加剂等均有差异。

带材生产过程中的酸洗主要有酸槽浸泡式、喷淋式两种方式:1)浸泡式酸洗的酸槽采用内外槽结构,并设有酸液循环泵、加热器等。这种方式的优点浸泡均匀,产生酸雾较少,能够提高带材表面光亮度。国内生产企业采用这种方式较多。但酸槽长度长,体积大,空间占用率高,需要考虑设备空间问题。2)喷淋式酸洗设备主要是由喷淋室、酸液储液槽、加热器等组成。该方法通过采用较高压力将酸液喷向带材表面,从而对带材进行浸渍酸洗。该方法清洗效果好,用时短,设备占用空间小,线速度可以相对提高;但这种方式容易产生较多的酸雾不利于环保,同时也容易出现酸液外流的情况,有一定的风险,一般无特殊要求的情况下基本不选用此种方式。

为了提高铜板带材的表面质量,就有必要去除残留其表面的红锈。去除红锈最好的方式是研磨。研磨的方式又分为化学研磨和物理研磨,物理研磨即采用研磨刷进行研磨;化学研磨则是将过氧化氢放入酸洗液中,其化学反应式为:

然而,化学研磨虽然能有效去除红锈,但处理后的带材表面光亮度不足,因此物理研磨更受欢迎。

2.3 研磨

为了有较好地去除氧化层的效果,酸洗一般都与研磨工艺配合使用,研磨工艺对改善铜板带表面质量提高有显著作用。现在的铜板带生产厂家,除设置了单独的脱脂线外,其余为保证带材表面质量,都会设置研磨工艺。中间清洗环节进行研磨可减小铸造缺陷传递到成品铜带中去,使半成品保持良好的表面质量进入铜带精轧;成品清洗环节进行研磨,能得到高表面质量的铜带[3]。

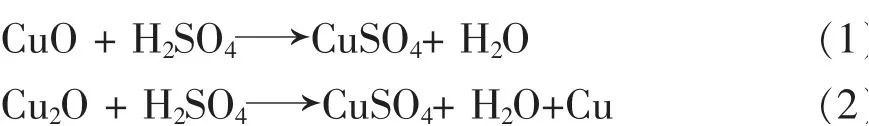

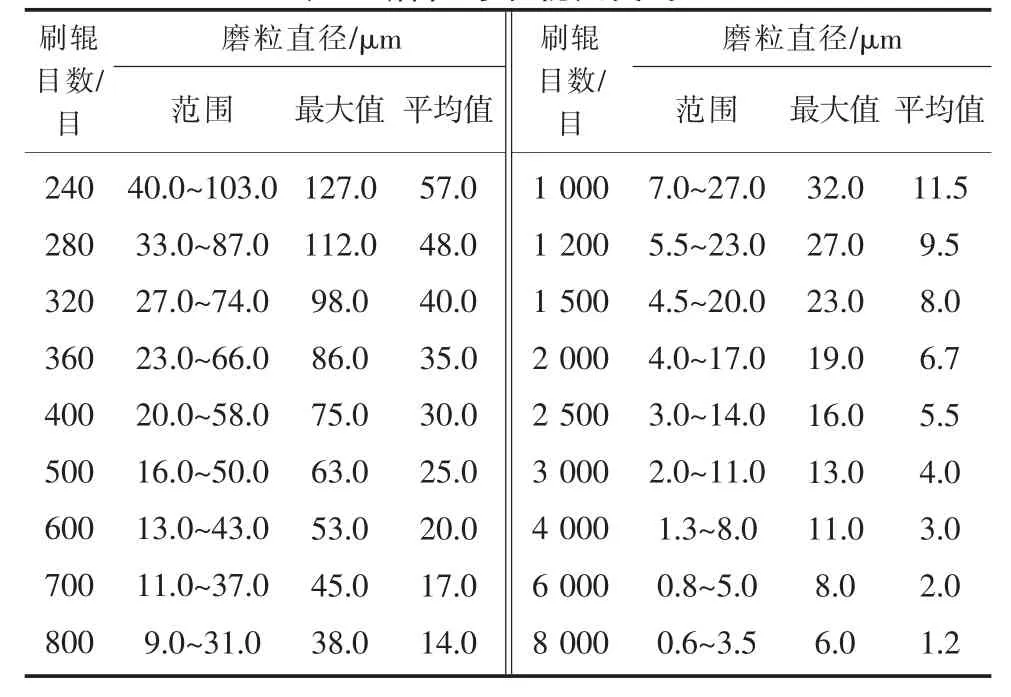

现代铜板带加工行业上根据刷辊的不同将研磨方式分为磨削、研磨、抛光3种。事实上,物理研磨工艺都是使用含有碳化硅颗粒的“百洁布”刷辊研磨。每个企业会根据不同的材料,不同的客户要求对刷辊、机器、研磨方式进行选择。简而言之,磨削就是重研磨,研磨就是中间研磨,抛光就是轻研磨。材料厚度与研磨方式对应关系见表2。

表2 材料厚度与研磨方式对应

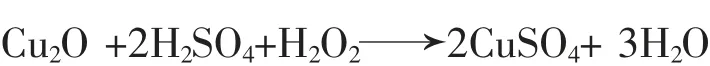

依据日本标准JISR 6001[5]和JISR 6010[6],以及参考国际标准ISO 8486—1/2和ISO 6344—3/4,刷辊根据磨粒的大小进行归类,磨粒与刷辊归类对应表见表3。

表3 磨粒与刷辊归类对应

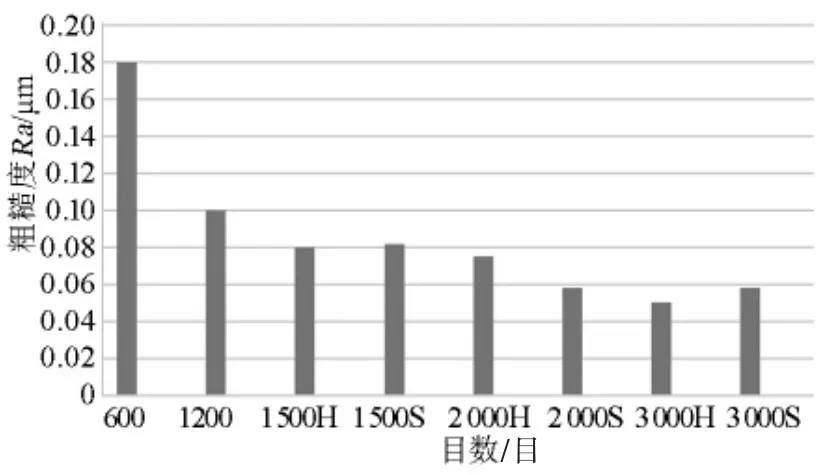

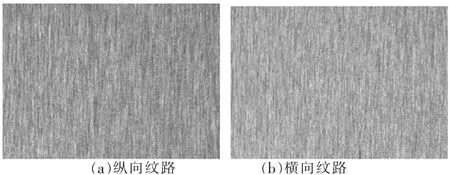

铜及铜合金板带材研磨后的表面粗糙度是下游客户非常关心的重要指标。本文采用粗糙度为Ra=0.1 μm的原始材料进行测试,并检测研磨后其表面粗糙度,结果见图4。

图4 表面粗糙度Ra与刷辊目数的关系

根据测试结果及下游客户的使用反馈,整体表现为磨削后Ra为0.15~0.40 μm,研磨后Ra为0.1~0.2 μm,抛光后Ra为0.04~0.10 m。

另外,转速、压下量、带材线速度的不同,以及顺逆刷的不同也会对粗糙度产生较大影响。现在,很多铜带生产线还会在研磨刷后增加一对采用杜邦丝刷辊的清洗刷,对研磨后的带材表面进行清扫、清理,去除研磨后留在带材上的铜粉。

2.4 钝化

由于铜具有还原性,易发生氧化,特别是铜合金本身各合金元素间存在电位差异,因而在湿热环境中极易腐蚀变色。为防止氧化变色,铜及铜合金板带材清洗后必须进行钝化,因此钝化也是表面清洗中的重要工序之一[6]。目前,钝化通常采用BTA(分子式C6H5N3)以及BTA诱导的脂肪酸氨化合物、烷基氨化物机缓蚀剂在铜及铜合金表面形成一种稳定的、保护效果较强的保护膜,防止铜带快速的氧化变色。目前,铜板带加工的钝化工艺基本在60~70℃的环境中进行,铜带与钝化剂在短短的几秒钟内就可以形成Cu-BAT鳌合聚合物,厚度约50Å。这种鳌合聚合物极其稳定,很难被腐蚀破坏,因此具有良好的防变色效果,能较好地保持金属光泽,且不影响焊接。

但各厂使用的具体操作方式也有不同。有的厂家是在两级热水冲淋后,再对铜板带进行钝化;有的是在一级热水冲淋后,对铜板带进行钝化;有的则是在一级热水冲淋后,对铜板带进行钝化,然后再次进行冲淋。

另外,现行固态钝化剂在配置时相对繁琐,长时间的使用对设备喷淋室还存在一定的晶尖腐蚀,损坏箱体,故现在已逐步被液态环保的钝化剂所取代。

3 两种研磨刷机的对比

现今铜带材清洗生产线中使用的研磨刷大概可分为双支撑研磨刷机和悬臂式研磨刷机两种。其中,双支撑研磨刷机分为容克式、WSP型双支撑刷机,悬臂式研磨刷机分为单背辊、双背辊悬臂刷机。

3.1 双支撑刷机

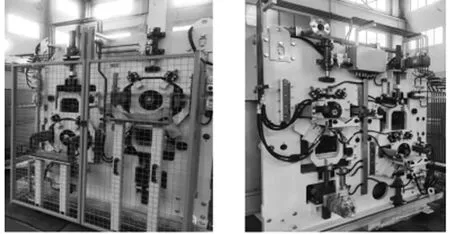

1)容克式双支撑刷机。该刷机采用内外套形式,外部是能够承受较大载荷、由碳钢制作的牌坊,内部为双层不锈钢喷淋室。其优点有:①刷子两端均有轴承及轴承座安装在牌坊上,从而可以得到比较大的研磨刷力,生产时可以有较多的刷力调节空间,同时配合不同目数的研磨刷辊得到丰富的带材表面质量,其结构见图5。②刷机运行时,因其结构带来的优势,运行噪音小,振动轻微。不足之处在于:①刷机箱体内部与外部的主牌坊是分开的,在连续生产过程中无法直接观察到内部的水流及喷射情况;②设备要求的定位精度较高,平时的维护要求较高,维修非常考验维护人员的水平。③内部箱体不是完全封闭的,存在一定的漏液的情况,又因大部分厂家的工艺布置均与酸槽靠近,酸槽漏出的水体会对设备主牌坊及牌坊上所安装的执行部件有一定的腐蚀性,影响其正常的工作。

图5 容克式双支撑刷机结构

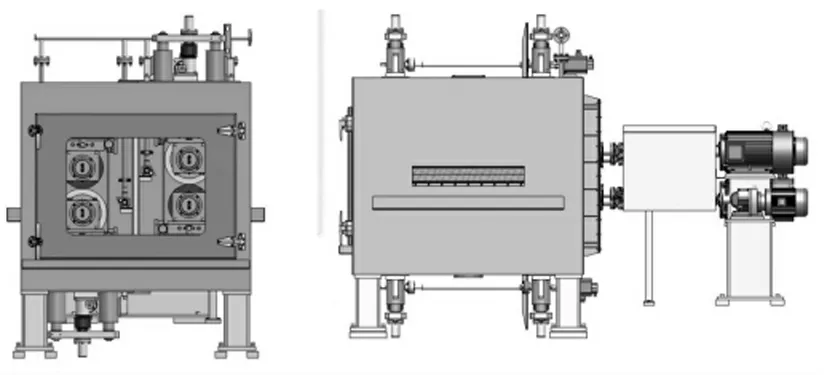

2)WSP型双支撑刷机。德国生产商根据客户反馈的使用经验和容克式刷机的劣势,设计生产出支撑结构在箱体内部的双支撑刷机,省去了外部的主牌坊。WSP型双支撑刷机的优点在于:①在刷机的某些部分添加了膨胀材料,有效地降低了刷机的振动,既保证了所需要的刷力,又满足了可视的要求,同时还避免了漏液现象的发生;②刷机采用磁性联轴器,可以实现快速更换刷辊和背辊,在生产中大大地节约了换辊时间。此类型刷机的不足是轴承座长时间处于喷淋水的冲刷下,轴承的润滑作用效果差,日常生产中需要经常检查轴承工作情况,增加工作量。为此,有的厂家对轴承座进行了改进,即在轴承座上加装内套(相当于给轴承穿了一件雨衣),能较好地避免轴承受到冲刷,同时也能保证轴承的润滑,减少工作量及生产辅助时间。WSP型双支撑刷机外形结构如图6所示。

图6 WSP型双支撑刷机外形结构

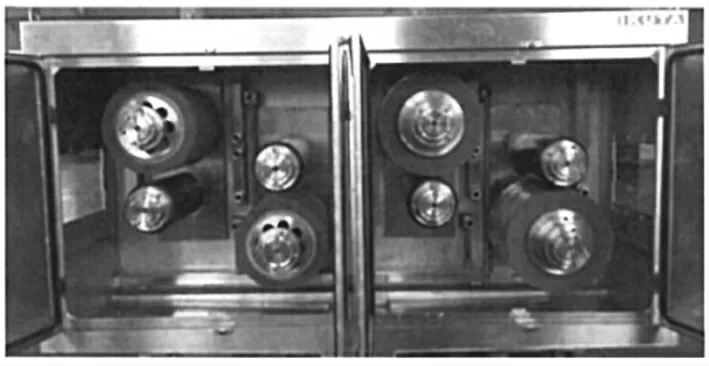

3.2 悬臂式研磨刷机

单背悬臂式研磨刷机很好地规避了双支撑研磨刷机的劣势,具有换刷快、生产辅助时间少、不漏液等优势,同时具有大面积的观察口能很好地观察刷机内部的工作状态。但是,由于该设备只有单侧的支撑,并且在设计时考虑到轴承的支撑性和使用寿命,刷轴的直径相对较小,刷轴长度也不能太长,导致其抗偏摆的能力较差,所能承受的刷力也相对较小,更适合研磨力较小的生产线。单背悬臂式研磨刷机见图7。

图7 单背悬臂式研磨刷机

在实际生产线对研磨刷机进行选择时,一般根据铜带材坯料的宽度进行选择。带材坯料宽度在500 mm以下的可以选择悬臂式刷机,500 mm以上建议选择双支撑式刷机。

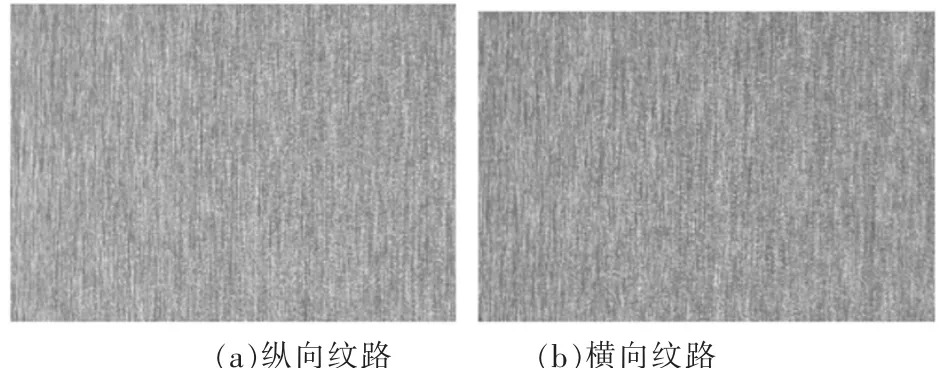

双背辊悬臂刷机:在研磨过程中,不论是双支撑刷机还是悬臂刷机都会产生明显的程度不一的横向振纹。横向振纹是带材表面微小的振动痕迹,即使在显微镜下也几乎没有尺寸差异,但在明亮的区域能够看到。经过分析认为,振纹是刷辊与带材在接触过程中,研磨刷和刷轴发生轻微偏差造成的。在刷机运行过程中,带材都是压在背辊上与刷辊接触,属于线接触。而研磨刷并非真圆,所以其转动的圆度会有一定偏差;刷轴在运行中也会有轻微的扰度,因此在研磨过程中都或多或少会产生一定的振纹。为消除或者减轻振纹对铜板带坯表面质量的影响,有些设备厂商设计出双背辊刷机,见图8。双背辊刷机使刷辊与带材的接触从线接触变成了面接触,使研磨力均匀地分布在了接触面上,能有效地减少横向振纹,提高带材的表面质量。

图8 双背辊悬臂刷机

图9、图10为某厂单背辊悬臂刷机及双背辊悬臂刷机在相同工况下通过15倍显微镜观察处理的铜带材表面。从图9、图10中可以看出,与单背辊刷出的痕迹相对比,双背辊刷出的带材痕迹更加细腻均匀,横向振纹非常轻微,且可以承受较大的刷力,带材表面质量更好。

图9 单背辊悬臂刷机刷出纹路

图10 双背辊悬臂刷机刷出的纹路

4 结语

本文所论述企业采用“液碱预喷淋+脱脂刷洗”的技术对铜及铜合金板带坯进行表面脱脂处理,清洗效果好、工艺简单、成本低;采用酸槽浸泡式酸洗铜带坯,浸泡均匀,产生酸雾较少;采用磨削、研磨、抛光三种方式相结合的研磨工艺,可以获得高表面质量的铜带坯;采用液态环保钝化剂,使铜带坯表面的钝化效果更稳定,能较好地保持表面金属光泽;使用双背辊悬臂刷机,有效地减少了横向振纹,获得更好的带材表面质量。通过对上述表面清洗工艺及研磨装备的选择和优化,该公司铜带材的表面质量得到明显提升,某些牌号的铜带材产品在市场中已占有主导地位,为企业带来了良好的经济和社会效益。