某110 m江海联运散货运输船推进系统的匹配应用

石晓川,孙光晓,张祥,王攀峰,贾承涛

潍柴动力股份有限公司,山东潍坊 261061

0 引言

作为船舶的动力源,柴油机的性能对船舶运营的安全性、运营成本等至关重要。柴油机不同运行工况的性能和指标参数差别很大, 只有船-机-桨匹配合理,柴油机的功率才能充分发挥,柴油机的可靠性也能得到保障,同时还能提高螺旋桨的输出功率,降低船舶的油耗。深入研究船-机-桨匹配特性能够为船舶柴油机开发和应用提供关键的理论依据[1]。目前关于螺旋桨的特性研究比较多,尤其是水动力特性方面的研究。Pien[2]提出了螺旋桨升力面模型来研究螺旋桨在定常状态下的水动力特性。胡洋等[3-4]对处于斜流和波浪状态下的螺旋桨水动力特性进行了研究,发现斜流角度对螺旋桨上力的峰值影响很大,对谷值的影响较小。要保证船舶航行时保持良好的状态,不仅要研究螺旋桨的特性,还需考虑船体、螺旋桨、主机整体的匹配。

船-机-桨匹配是船舶研发的重要组成部分,是在完成船舶线型初步设计的基础上,依据在既定目标航速下使主机输出功率最小,或主机功率一定时使船舶达到最高航速的原则匹配螺旋桨[5]。

越南道路交通设施差,但水域分布广,水上运输是该国主要的运输方式。船长为110 m的江海联运散货运输船是越南主流船型之一,船-机-桨的合理匹配,对该船型的节能降耗和我国船舶发动机进入越南市场有重要意义。本文中建立该船型螺旋桨仿真模型,基于船舶系泊和自由航行特征,分析优化该船型的船-机-桨匹配,并对优化后的船舶进行实船跟踪测试验证,验证我国某公司发动机与越南110 m江海联运船舶匹配的合理性。

1 船-机-桨的匹配特性

1.1 船舶阻力

航行过程中,船舶所受阻力与船体的结构形状、航速、航道、海况、空气阻力以及水温等因素相关。按照产生阻力的物理现象,船舶阻力可分为摩擦阻力、兴波阻力、粘压阻力、空气阻力。船舶总阻力为摩擦阻力、兴波阻力、粘压阻力、空气阻力之和,对于中低速船舶,船舶阻力以摩擦阻力为主。在船型和外界条件确定的情况下,船舶阻力Rt只受航速vs的影响。通常,Rt与vs的m次方成正比[6],m随船型而不同,一般为2~6。船舶的有效功率Pe是克服船体阻力需要的功率[7],Pe=Rtvs。

1.2 螺旋桨特性

螺旋桨在特定工况(进速为vA、转速为n)工作时,设主机输出转矩为Q、输出推力为T,有用功率为TvA,螺旋桨接收到主机提供的功率为2πnQ,则螺旋桨效率[8]

(1)

螺旋桨的推力因数

(2)

式中:ρ为水的密度,kg/m3;D为螺旋桨直径,m。

螺旋桨的转矩因数

(3)

式(2)(3)代入(1),可得螺旋桨效率

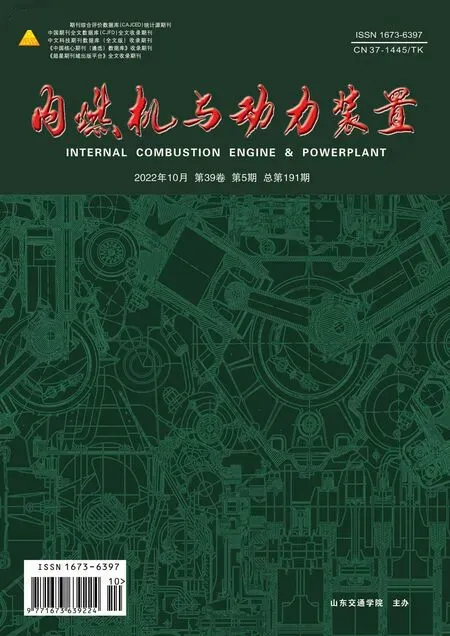

对于外形既定的螺旋桨,KT、KQ和η0都是J的函数,其变化关系所形成的曲线称为螺旋桨的特性曲线,由于该曲线不考虑船体的影响,仅讨论螺旋桨系统,又称作螺旋桨敞水特性曲线[9],如图1所示。

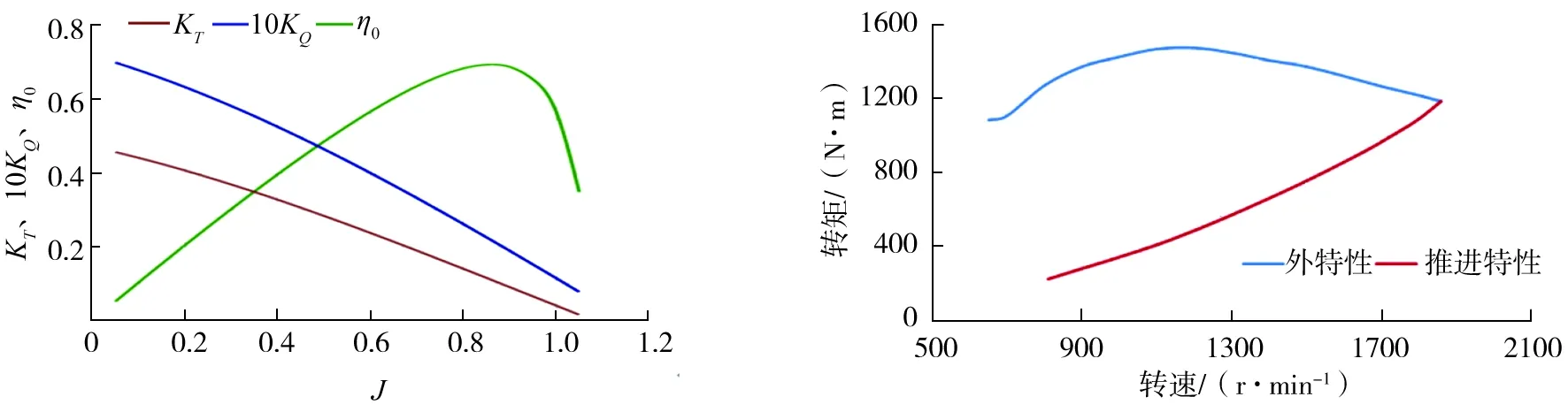

图1 螺旋桨的敞水特性曲线 图2 螺旋桨推进特性曲线

当柴油机作为船舶动力源驱动螺旋桨时,在不考虑功率损失的情况下,柴油机发出的功率与螺旋桨消耗的功率相等,螺旋桨消耗的功率在螺旋桨节距不变时与螺旋桨转速的3次方成正比,此特性称为推进特性[10],如图2所示。推进特性是稳态工况下的特性。

船舶的实际工况复杂多变,船舶阻力受水文、工况等的作用发生变化,螺旋桨的实际推进特性与推进特性曲线存在一定偏差[10],真实表现为一个区域,该区域遵循推进特性的运行趋势。

1.3 船-机-桨的能量转换关系

船体、主机和螺旋桨是一个复杂的联动系统,主机产生旋转能,船体克服阻力航行需要推力能,两者之间通过螺旋桨转换能量,船-机-桨最佳匹配才能使系统之间的能量得到最优转换[11-12]。

船舶能量转换如图3所示。船舶在实际运行时船-机-桨会达到运行和能量的双重平衡。从运动角度分析,主机转速除以齿轮箱减速比为螺旋桨转速;从能量角度分析,螺旋桨收到功率为主机功率与轴系传递效率的乘积,作用到船体上的有效功率为螺旋桨收到功率与螺旋桨相对旋转效率、螺旋桨敞水效率、船身效率的乘积。

图3 船舶能量转换系统示意图

2 江海联运散货运输船船-机-桨匹配计算

根据船型参数和推进系统参数进行船舶阻力计算和船-机-桨匹配计算校核。

2.1 船舶主要参数

针对船长为110 m的越南主流江海联运散货运输船的主要技术参数如表1所示。

表1 船舶主要技术参数

2.2 船体阻力计算

以大量船模和试船试验测试数据为基础估算船舶阻力的方法称为爱尔法[13-14],在船舶阻力估算方面应用广泛。本文中使用爱尔法和NavCad仿真软件,根据船舶参数对船舶阻力进行估算,结果如表2所示。

表2 船舶阻力估算结果

2.3 螺旋桨敞水特性仿真计算

基于螺旋桨切面数据,采用PropCAD建立螺旋桨三维模型[15],如图4所示。采用CFD仿真软件,对螺旋桨敞水特性进行数值仿真,该散货船螺旋浆敞水特性仿真结果如图5所示。

图4 螺旋桨模型 图5 螺旋桨敞水特性曲线

2.4 系泊特征校核

该江海联运散货运输船配备理论螺旋桨,为了解该理论桨与船舶主机的匹配情况,对船舶进行系泊特征校核,仿真计算结果如图6所示。

图6 系泊特征曲线

由图6可知,主机系泊转速为615 r/min(额定转速的82%)时,达到外特性功率,满足设计要求(系泊转速大于额定转速的80%)。

2.5 自由航行特征校核

按照理论桨的参数,进行满载自由航行试验校核,对该船的快速性进行仿真分析,航行特征曲线如图7所示。进行实船工况航行计算,并与柴油机万有特性曲线拟合计算船舶燃油消耗率,船舶经济性分析结果如图8所示。

图7 航行特征曲线 图8 船舶经济性分析结果

由图7可知,满载自由航行工况,主机最大功率略大于额定功率,主机最高转速能达到748 r/min,此时航速约为11.85 kn,基本满足自由航行设计航速要求。

由图8可知,主机常用转速在490 r/min左右,对应的燃油消耗率大约为215 g/(kW·h)。

2.6 实船测试验证

进行实船跟踪测试,验证该船推进系统的设计匹配效果。从越南中部义安市出发,满载沿近海航行至胡志明市,再空载原路返回;航次时间约为137 h,柴油机航行工况常用转速为490~500 r/min,航次总耗油约23 m3,油耗约为168 L/h;与同类型船舶的其它型号主机相比,一个航次约节油约20%。

分析船舶试航数据,柴油机最大转速能达到额定转速,柴油机实际功率基本位于理论推进线附近,动力性能满足客户要求;但由于柴油机常用转速较低,柴油机的涡轮增压器在低转速时效率很低,导致柴油机进气不足,增压器排温偏高。和客户沟通后,柴油机常用转速提高到650 r/min时,增压器排温高的问题再没有发生,可靠性得到保障。

3 结语

1)仿真计算结果表明,主机系泊转速为615 r/min(额定转速的82%)时,达到外特性功率,满足设计要求;满载自由航行工况,主机最大功率略大于额定功率,主机最高转速能达到748 r/min,对应航速约为11.85 kn,基本满足自由航行设计航速要求。

2)实船测试结果表明,柴油机最大转速能达到额定转速,柴油机实际功率基本位于理论推进线附近,动力性能满足客户要求;与同类型船舶的其它型号主机相比,一个航次节油约20%,推进系统匹配合理,经济省油、动力强劲。

3)船舶推进系统的设计和选型时,应尽可能多的调研当地类似船型的运行工况和匹配情况,然后选择匹配合适的主机和螺旋桨。

——福船